Изобретение относится к контролю качества материалов и может быть использовано для регистрации стадии предразрушения металлов в процессе циклического нагружения изделия, что позволит предотвращать ус- талостные разрушения деталей и конструкций непосредственно в процессе их работы.

Известен ультразвуковой эхо-импульсный дефектоскоп, содержащий последова- тельно соединенные синхронизатор, генератор зондирующих импульсов, ультразвуковой совмещенный преобразователь, усилитель-детектор, временной селектор и нормализатор, формирователь селектирующих импульсов, вход которого подключен ко второму выходу синхронизатора, а выход - к второму входу временного селектора, и индикатор. Такое устройство использовалось для фиксирования ранней стадии воз- никновения повреждаемости материала в процессе циклического нагружения детали.

Недостатком известного устройства является то, что оно не имеет средств объективной регистрации информации. О

наличии изменений в металле судят по результатам визуального наблюдения за поведением эхо-импульса на индикаторе, что обуславливает низкие точность и достоверность выявления таких изменений. Кроме того, известное устройство работает только при условии сохранения постоянства частоты нагружения детали и не позволяет вести наблюдения за процессом усталости материала при изменяющейся частоте нагружения детали.

Наиболее близким по технической сущности к изобретению является устройство, содержащее последовательно соединенные синхронизатор, генератор зондирующих импульсов, ультразвуковой совмещенный преобразователь, усилитель-детектор, временной селектор и нормализатор, формирователь селектирующих импульсов, вход которого подключен ко второму выходу синхронизатора, а выход - ко второму входу временного селектора, последовательно соединенные датчик уровня нагрузки, первый элемент сравнения, первый счетчик, второй

XJ

Ю

8

N

элемент сравнения, регистр и индикатор, последовательно соединённые третий элемент сравнения и второй мультивибратор, выход которого подключен к второму входу триггера и к первому входу синхронизатора, последовательно соединенные генератор счетных импульсов, второй элемент совпадения и второй счетчик, выход которого подключен ко второму входу второго элемента сравнения, последовательно соединенные третий элемент совпадения и одновибра- тор, выход которого соединен с установочным входом регистра, источник опорного напряжения, первый выход которого подключен к второму входу первого элемента сравнения, вход третьего элемента сравнения подключен к выходу датчика уровня нагрузки, выход нормализатора подключен ко вторым входам первого и второго элементов совпадения и к первому входу третьего элемента совпадения, второй вход которого соединен со вторым выходом триггера и объединен с третьим входом второго элемента совпадения, выход генератора счетных импульсов подключен к третьему входу первого элемента совпадения, выход первого мультивибратора соединен с входами Сброс первого и второго счетчиков и со вторым входом синхронизатора.

Недостатком известного устройства является то, что оно не обеспечивает достаточной достоверности регистрации стадии предразрушения материалов с различными физико-механическими свойствами. Это обусловлено тем, что измеряемый устройством информативный параметр (разность значений активных длительностей эхо-сигналов) зависит не только от степени накопления усталостных повреждений материала, но и от уровня механических напряжений, действующих на исследуемую деталь в моменты измерения активных длительностей эхо-сигналов. В известном устройстве измерения указанных длительностей выполняются на двух фиксированных уровня Ui и Ua, в результате чего значения информативного параметра, полученные для материалов с различными физико-механическими свойствами, будут не сопоставимы по степени накопления усталостных повреждений. Кроме того, на практике сложно выбирать значения уровней Ui и Ua опорного напряжения, необходимые для регистрации стадии пред- разрушения материала.

Целью изобретения является повышение достоверности регистрации стадии предразрушения материалов.

Поставленная Цель достигается тем, что устройство, содержащее последовательно соединенные синхронизатор, генератор

зондирующих импульсов, ультразвуковой совмещенный преобразователь, усилитель- детектор, временной селектор и нормализатор, формирователь селектирующих

5 импульсов вход которого подключен ко второму выходу синхронизатора, а выход - ко второму входу временного селектора, последовательно соединенные датчик уровня нагрузки, первый элемент сравнения, пер- 10 вый мультивибратор, триггер, первый элемент совладения, первый счетчик, второй элемент сравнения, регистр и индикатор, последовательно соединенные третий элемент сравнения и второй мультивибратор,

15 выход которого подключен ко второму входу триггера и к первому входу синхронизатора, последовательно соединенные генератор счетных импульсов, второй элемент совпадения и второй счетчик, выход которого под0 ключей ко второму входу второго элемента сравнения, последовательно соединенные третий элемент совпадения и одновибра- тор, выход которого соединен с установочным входом регистра, источник опорного

5 напряжения, первый выход которого подключен ко второму входу первого элемента сравнения, вход третьего элемента сравнения подключен к выходу датчика уровня нагрузки, выход нормализатора подключен ко

0 вторым входам первого и второго элементов совпадения и к первому входу третьего элемента совпадения, второй вход которого соединен со вторым выходом триггера и обьединен с третьим входом второго эле5 мента совпадения, выход генератора счетных импульсов подключен к третьему входу первого элемента совпадения, выход первого мультивибратора соединен с входами Сброс первого и второго счетчиков и со

0 вторым входом стинхронизатора, снабжено последовательно соединенными третьим счетчиком, дешифратором и коммутатором, выход которого соединен со вторым входом третьего элемента сравнения, а также дели5 телем, выход которого подключен ко второму входу коммутатора, вход третьего счетчика подключен к выходу первого мультивибратора, а вход делителя соединен со вторым выходом источника опорного напря0 жения.

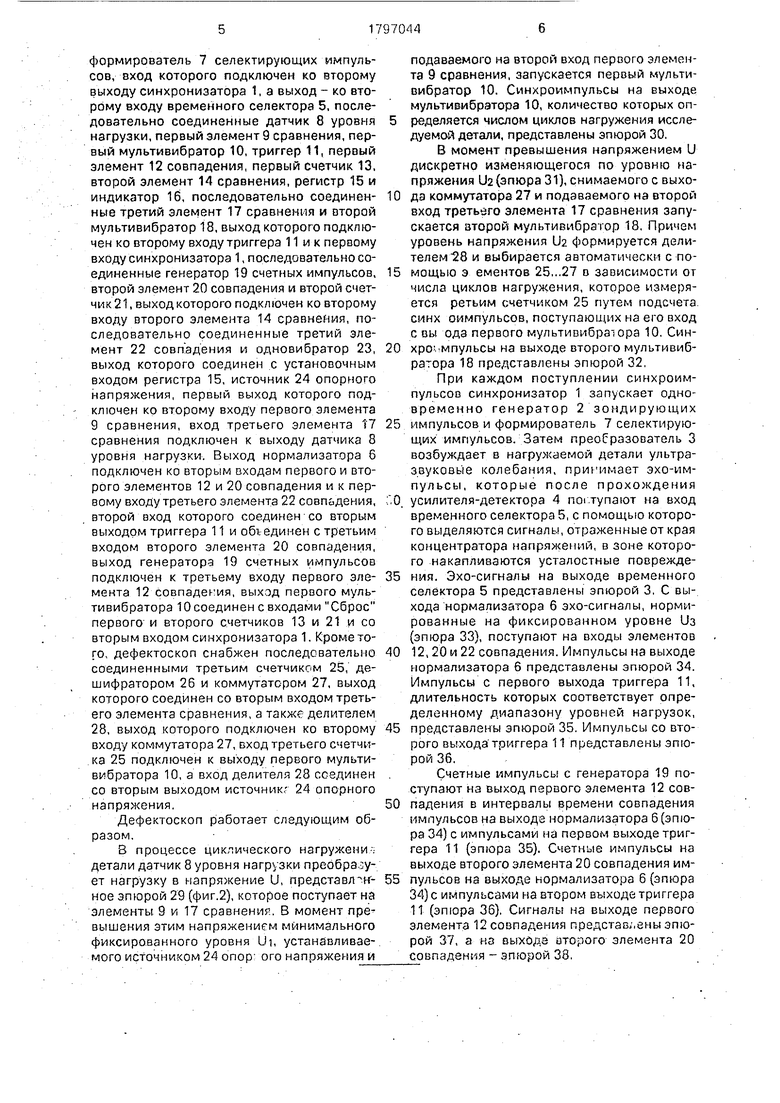

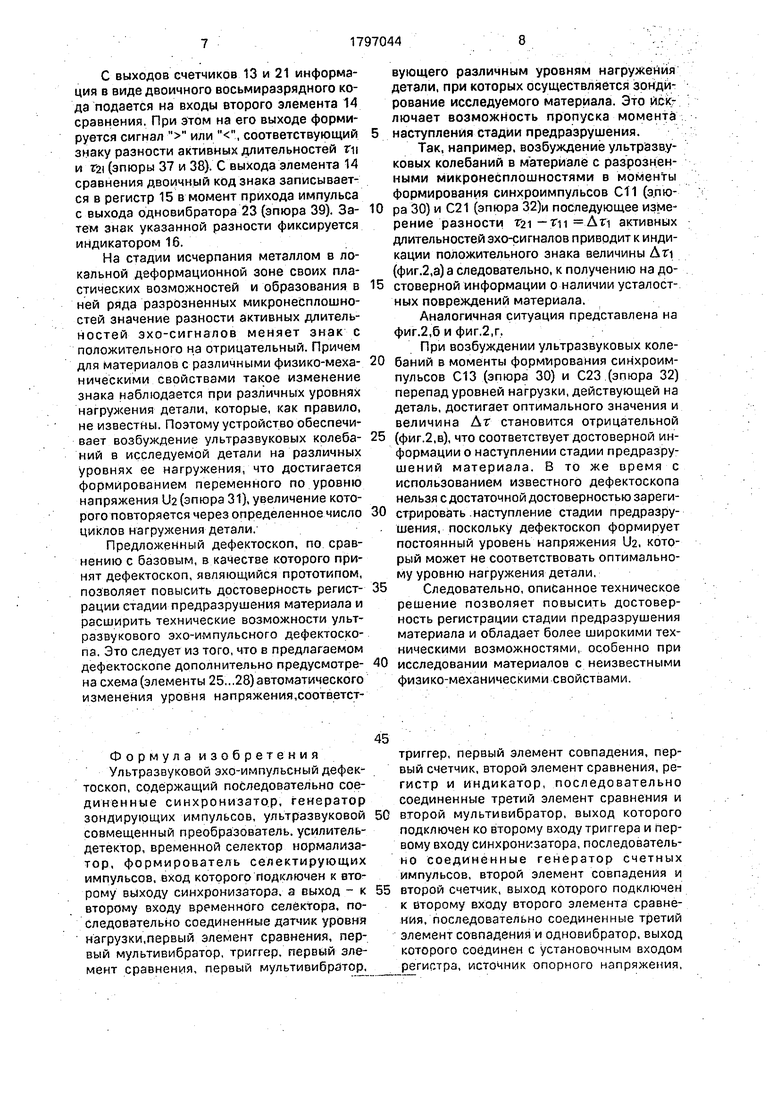

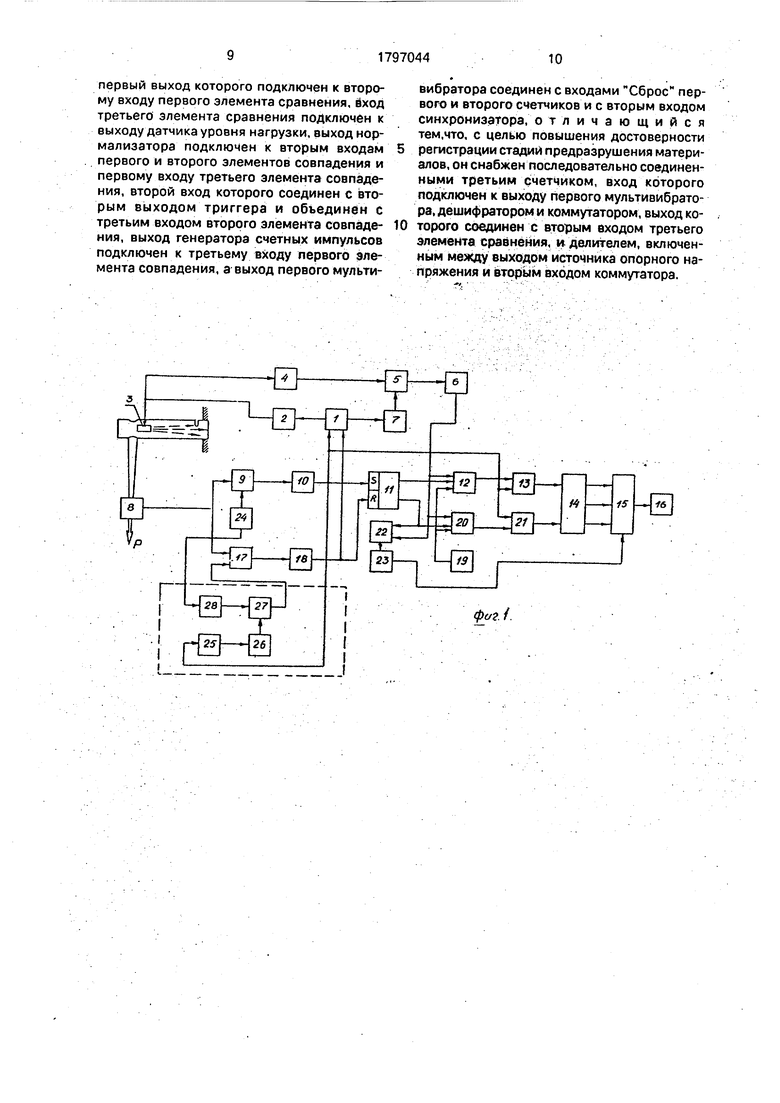

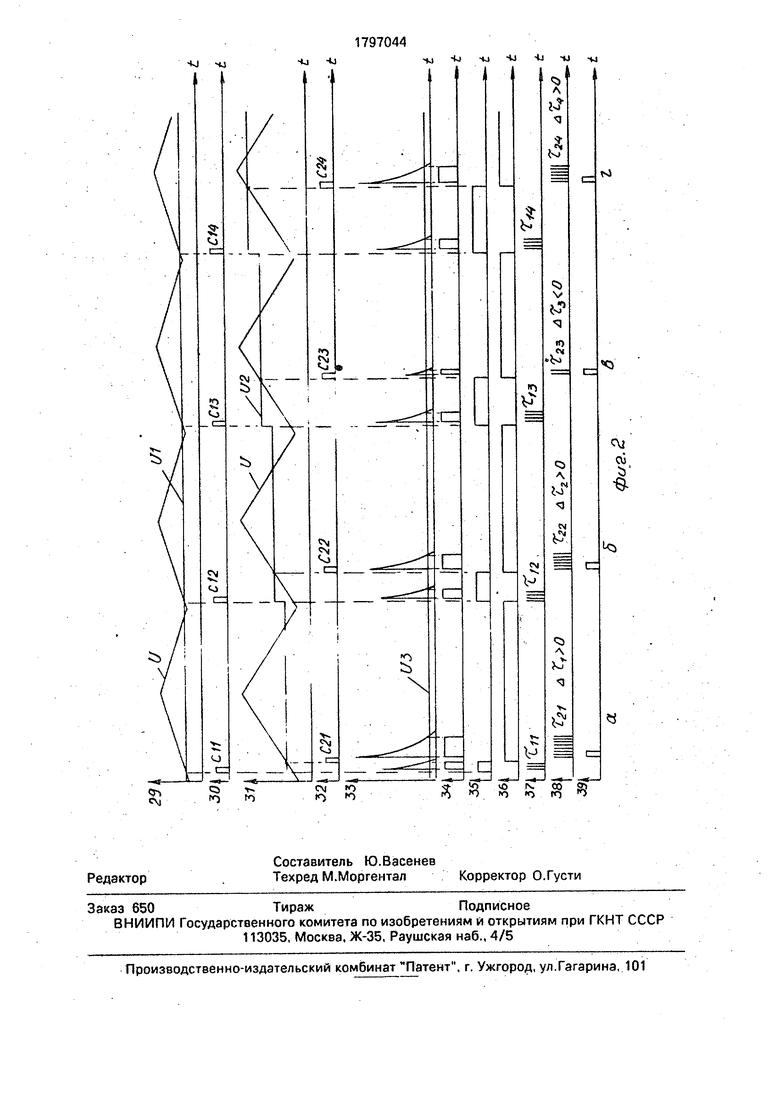

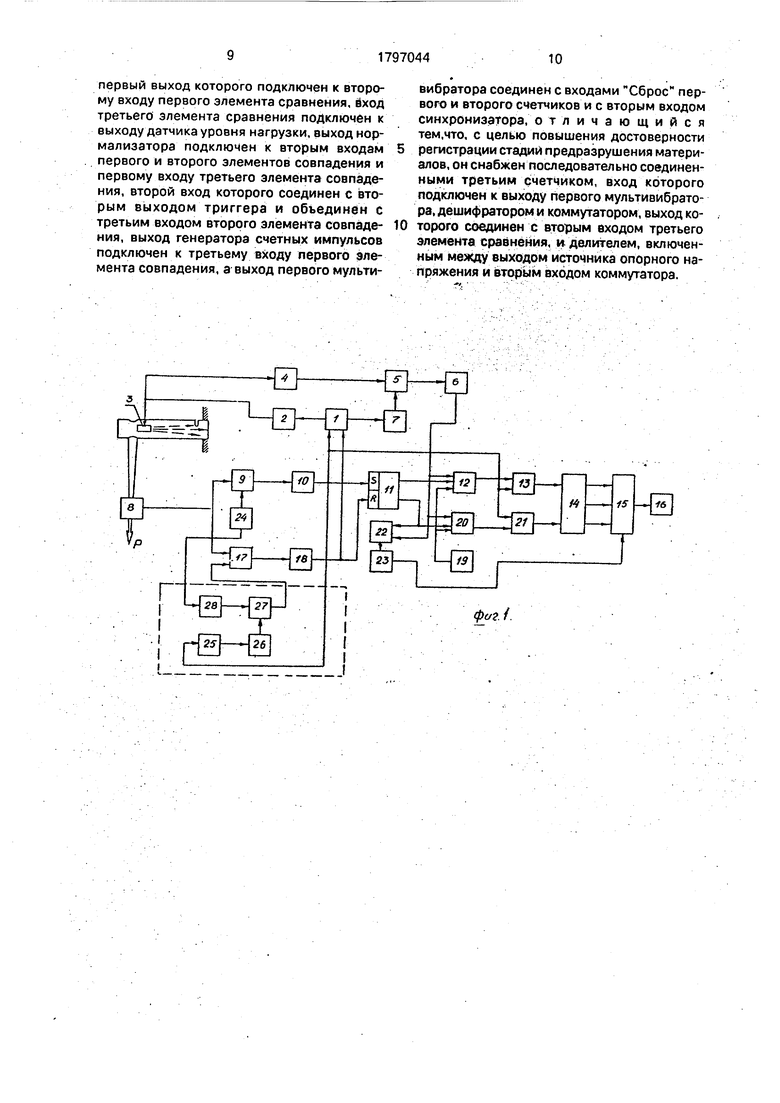

На фиг. 1 представлена блок-схема ультразвукового эхо-импульсного дефектоскопа; на фиг.2 - эпюры напряжений, поясняющие принцип работы дефектоско5 па.

Дефектоскоп содержит последовательно соединенные синхронизатор 1, генератор 2 зондирующих импульсов, ультразвуковой совмещенный преобразователь 3, усилитель-детектор 4, временной селектор 5 и нормализатор б,

формирователь 7 селектирующих импульсов, вход которого подключен ко второму выходу синхронизатора 1, а выход - ко второму входу временного селектора 5, последовательно соединенные датчик 8 уровня нагрузки, первый элемент 9 сравнения, первый мультивибратор 10, триггер 11, первый элемент 12 совпадения, первый счетчик 13, второй элемент 14 сравнения, регистр 15 и индикатор 16, последовательно соединенные третий элемент 17 сравнения и второй мультивибратор 18, выход которого подключен ко второму входу триггера 11 и к первому входу синхронизатора 1, последовательно соединенные генератор 19 счетных импульсов, второй элемент 20 совпадения и второй счетчик 21, выход которого подключен ко второму входу второго элемента 14 сравнения, последовательно соединенные третий элемент 22 совпадения и одновибратор 23, выход которого соединен с установочным входом регистра 15, источник 24 опорного напряжения, первый выход которого подключен ко второму входу первого элемента 9 сравнения, вход третьего элемента 17 сравнения подключен к выходу датчика 8 уровня нагрузки. Выход нормализатора 6 подключен ко вторым входам первого и второго элементов 12 и 20 совпадения и к первому входу третьего элемента 22 совпадения, второй вход которого соединен со вторым выходом триггера 11 и объединен с третьим входом второго элемента 20 совпадения, выход генератора 19 счетных импульсов подключен к третьему входу первого элемента 12 совпадения, выход первого мультивибратора 10 соединен с входами Сброс первого и второго счетчиков 13 и 21 и со вторым входом синхронизатора 1. Кроме того, дефектоскоп снабжен последовательно соединенными третьим счетчиком 25, дешифратором 26 и коммутатором 27, выход которого соединен со вторым входом третьего элемента сравнения, а также делителем 28, выход которого подключен ко второму входу коммутатора 27, вход третьего счетчика 25 подключен к выходу первого мультивибратора 10, а вход делителя 28 соединен со вторым выходом источник; 24 опорного напряжения.

Дефектоскоп работает следующим образом,

В процессе циклического нагружени ; детали датчик 8 уровня нагрузки преобразует нагрузку в напряжение 0, представл нг- ное эпюрой 29 (фиг.2), которое поступает на элементы 9 и 17 сравнения. В момент пре вышения этим напряжением минимального фиксированного уровня Ui, устанавливаемого источником 24 опор: ого напряжения и

подаваемого на второй вход первого элемента 9 сравнения, запускается первый мультивибратор 10. Синхроимпульсы на выходе мультивибратора 10, количество которых оп- 5 ределяется числом циклов нзгружения исследуемой детали, представлены эпюрой 30.

В момент превышения напряжением U дискретно изменяющегося по уровню напряжения U2 (эпюра 31), снимаемого с выхо0 да коммутатора 27 и подаваемого на второй вход третьего элемента 17 сравнения запускается второй мультивибратор 18, Причем уровень напряжения U. формируется делителем 28 и выбирается автоматически с по5 мощью э ементов 25,..27 в зависимости от числа циклов нагруженип, которое измеряется ретьим счетчиком 25 путем подсчета, синх оимпульсов, поступающих на его вход с вы ода первого мультивибратора 10. Син0 хро пмпульсы на выходе второго мультивибратора 18 представлены эпюрой 32,

При каждом поступлении синхроимпульсов синхронизатор 1 запускает одновременно генератор 2 зондирующих

5 импульсов и формирователь 7 селектирующих импульсов. Затем преобразователь 3 возбуждает в нагружаемой детали ультразвуковые колебания, принимает эхо-импульсы, которые после прохождения

,0 усилителя-детектора 4 поступают на вход временного селектора 5, с помощью которого выделяются сигналы, отраженные от края концентратора напряжений, в зоне которого накапливаются усталостные поврежде5 ния. Эхо-сигналы на выходе временного селектора 5 представлены эпюрой 3, С выхода нормализатора 6 эхо-сигналы, нормированные на фиксированном уровне Us (эпюра 33), поступают на входы элементов

0 12,20 и 22 совпадения. Импульсы на выходе нормализатора 6 представлены эпюрой 34. Импульсы с первого выхода триггера 11, длительность которых соответствует определенному диапазону уровней нагрузок,

5 представлены эпюрой 35. Импульсы со второго выхода триггера 11 представлены эпюрой 36.

Счетные импульсы с генератора 19 поступают на выход первого элемента 12 сов0 падения в интервалы времени совпадения импульсов на выходе нормализатора 6 (эпюра 34) с импульсами на первом выходе триггера 11 (эпюра 35). Счетные импульсы на выходе второго элемента 20 совпадения им5 пульсов на выходе нормализатора 6 (эпюра 34) с импульсами на втором выходе триггера 11 (эпюра 36). Сигналы на выходе первого элемента 12 совпадения представлены эпюрой 37, а из выхода второго элемента 20 совпадения - эпюрой 38.

С выходов счетчиков 13 и 21 информация в виде двоичного восьмиразрядного кода подается на входы второго элемента 14 сравнения. При этом на его выходе формируется сигнал или , соответствующий знаку разности активных длительностей щ и Г2 (эпюры 37 и 38). С выхода элемента 14 сравнения двоичный код знака записывается в регистр 15 в момент прихода импульса с выхода одновибратора 23 (эпюра 39). Затем знак указанной разности фиксируется индикатором 16.

На стадии исчерпания металлом в локальной деформационной зоне своих пластических возможностей и образования в ней ряда разрозненных микронесплошно- стей значение разности активных длительностей эхо-сигналов меняет знак с положительного на отрицательный. Причем для материалов с различными физико-механическими свойствами такое изменение знака наблюдается при различных уровнях нагружения детали, которые, как правило, не известны. Поэтому устройство обеспечивает возбуждение ультразвуковых колебаний в исследуемой детали на различных уровнях ее нагружения, что достигается формированием переменного по уровню напряжения U2 (эпюра 31), увеличение которого повторяется через определенное число циклов нагружения детали.

Предложенный дефектоскоп, по сравнению с базовым, в качестве которого принят дефектоскоп, являющийся прототипом, позволяет повысить достоверность регистрации стадии предразрушения материала и расширить технические возможности ультразвукового эхо-импульсного дефектоскопа. Это следует из того, что в предлагаемом дефектоскопе дополнительно предусмотрена схема (элементы 25,..28)автоматического изменения уровня напряжения,соответствующего различным уровням нагружения детали, при которых осуществляется зондирование исследуемого материала. Это исключает возможность пропуска момента

наступления стадии предразрушения.

Так, например, возбуждение ультразвуковых колебаний в материале с разрозненными микронесплошностями в моменты формирования синхроимпульсов СИ (э.пюра 30) и С21 (эпюра 32)и последующее измерение разности Т21 -Гц Ап активных длительностей эхо-сигналов приводит к индикации положительного знака величины ATI (фиг.2,а) а следовательно, к получению на достоверной информации о наличии усталост- ных повреждений материала.

Аналогичная ситуация представлена на фиг.2,6 и фиг,2,г.

При возбуждении ультразвуковых колебаний в моменты формирования синхроимпульсов С13 (эпюра 30) и С23 (эпюра 32) перепад уровней нагрузки, действующей на деталь, достигает оптимального значения и величина Дт становится отрицательной

(фиг.2,в), что соответствует достоверной информации о наступлении стадии предразру- шений материала. В то же время с использованием известного дефектоскопа нельзя с достаточной достоверностью зарегистрировать .наступление стадии предразрушения, поскольку дефектоскоп формирует постоянный уровень напряжения П2, который может Не соответствовать оптимальному уровню нагружения детали,

Следовательно, описанное техническое решение позволяет повысить достоверность регистрации стадии предразрушения материала и обладает более широкими техническими возможностями, особенно при

исследовании материалов с неизвестными физико-механическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой эхо-импульсный дефектоскоп | 1984 |

|

SU1165975A1 |

| Ультразвуковой эхо-импульсный дефектоскоп | 1988 |

|

SU1587437A1 |

| АВТОМАТИЧЕСКИЙ СИГНАЛИЗАТОР ДЕФЕКТОВ К УЛЬТРАЗВУКОВОМУ ДЕФЕКТОСКОПУ | 2008 |

|

RU2357242C1 |

| Ультразвуковой дефектоскоп | 1974 |

|

SU602848A1 |

| Ультразвуковой дефектоскоп | 1975 |

|

SU673907A2 |

| Ультразвуковой дефектоскоп для контроля сварных швов | 1986 |

|

SU1388786A1 |

| Анализатор дефектов к ультразвуковому дефектоскопу | 1980 |

|

SU932397A1 |

| Ультразвуковой эхо-импульсный дефектоскоп | 1977 |

|

SU627397A1 |

| Ультразвуковой дефектоскоп для ручного контроля | 1981 |

|

SU1250934A1 |

| Устройство для автоматизированного ультразвукового контроля изделий | 1978 |

|

SU785754A1 |

Изобретение относится к контролю качества материалов и может быть использовано для регистрации стадии предразрушения материалов в процессе циклического нагружё- нйя изделия и исследования с помощью эхо-импульсного метода. Цель изобретения - повышение достоверности регистрации стадии предразрушения материалов. Поставленная цель достигается тем, что устройство снабжено схемой автоматического выбора оптимального уровня нагружения детали, на которой регистрируется стадия предразрушения материла. 2 ил.

Формула изобретения Ультразвуковой эхо-импульсный дефею- тоскоп, содержащий последовательно соединенные синхронизатор, генератор зондирующих импульсов, ультразвуковой совмещенный преобразователь, усилитель- детектор, временной селектор нормализатор, формирователь селектирующих импульсов, вход которого подключен к второму выходу синхронизатора, а выход - к второму входу временного селектора, последовательно соединенные датчик уровни нагрузки,первый элемент сравнения, первый мультивибратор, триггер, первый элемент сравнения, первый мультивибратор,

триггер, первый элемент совпадения, первый счетчик, второй элемент сравнения, регистр и индикатор, последовательно соединенные третий элемент сравнения и второй мультивибратор, выход которого подключен ко второму входу триггера и первому входу синхронизатора, последовательно соединенные генератор счетных импульсов, второй элемент совпадения и второй счетчик, выход которого подключен к второму входу второго элемента сравнения, последовательно соединенные третий элемент совпадения и одновибратор, выход которого соединен с установочным входом регистра, источник опорного напряжения,

первый выход которого подключен к второму входу первого элемента сравнения, ёход третьего элемента сравнения подключен к выходу датчика уровня нагрузки, выход нормализатора подключен к вторым входам первого и второго элементов совпадения и первому входу третьего элемента совпадения, второй вход которого соединен с вторым выходом триггера и объединен с третьим входом второго элемента совпадения, выход генератора счетных импульсов подключен к третьему входу первого элемента совпадения, а выход первого мульти

вибратора соединен с входами Сброс первого и второго счетчиков и с вторым входом синхронизатора, отличающийся тем,что, с целью повышения достоверности регистрации стадий предразрушения материалов, он снабжен последовательно соединенными третьим счетчиком, вход которого подключен к выходу первого мультивибратора, дешифратором и коммутатором, выход которого соединен с вторым входом третьего элемента сравнения, и делителем, включенным между выходом источника опорного напряжения и вторым входом коммутатора.

| Ультразвуковой дефектоскоп (его варианты) | 1980 |

|

SU953557A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выборное Б.И | |||

| Ультразвуковая дефектоскопия.-М.: Металлургия, 1974,с.227-229 | |||

| Ультразвуковой эхо-импульсный дефектоскоп | 1984 |

|

SU1165975A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-23—Публикация

1991-03-22—Подача