Изобретение относится к области неразрушающих испытаний, предназначено для определения среднего размера частиц цементита в сталях и может быть использовано для неразрушающего контроля качества термообработки на металлургических, машиностроительных и других предприятиях.

Целью, изобретения является повышение достоверности определения среднего размера частиц цементита.

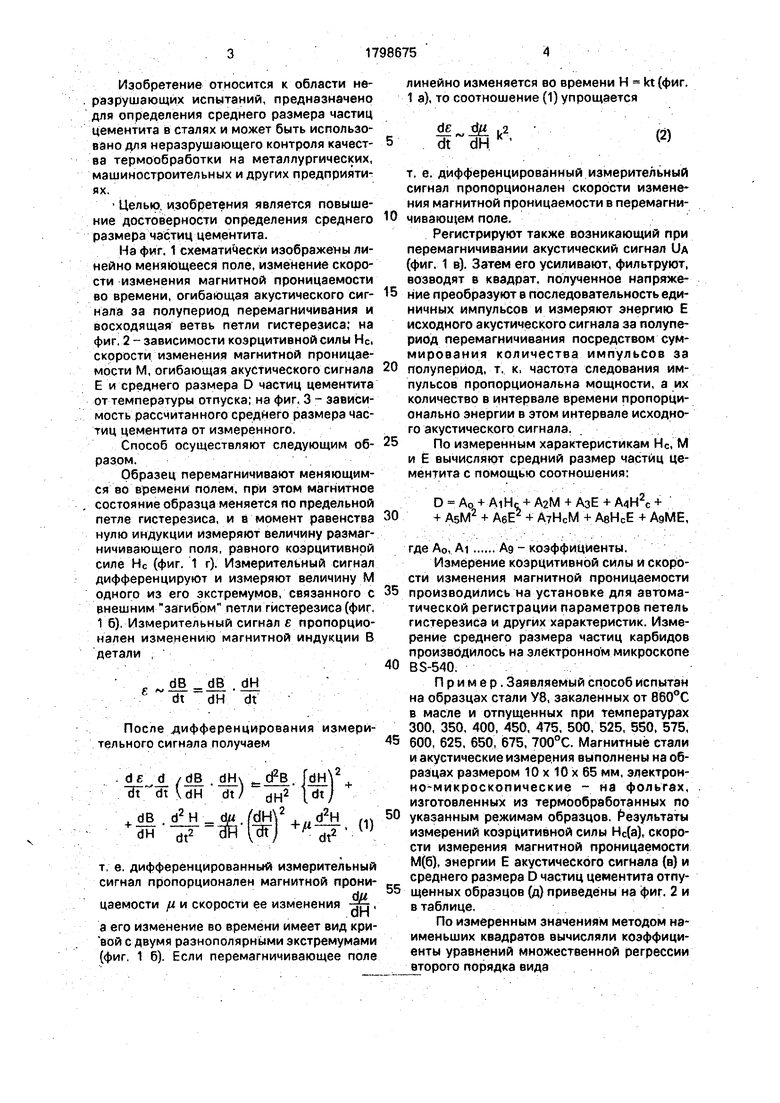

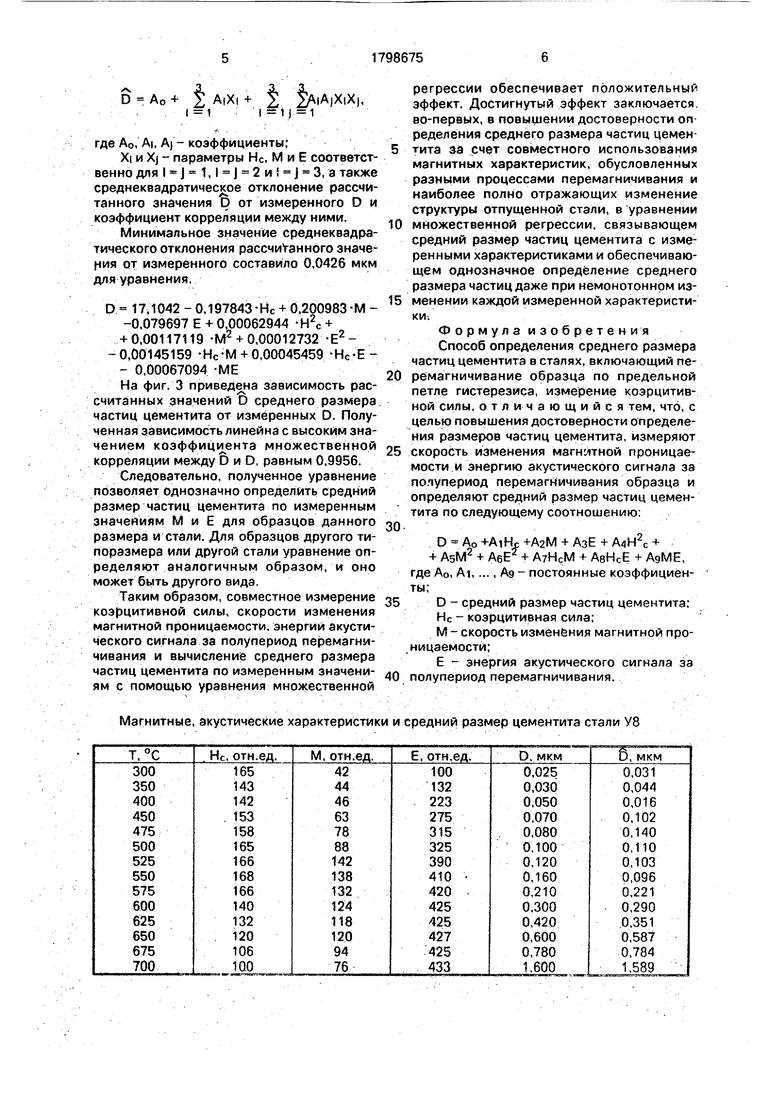

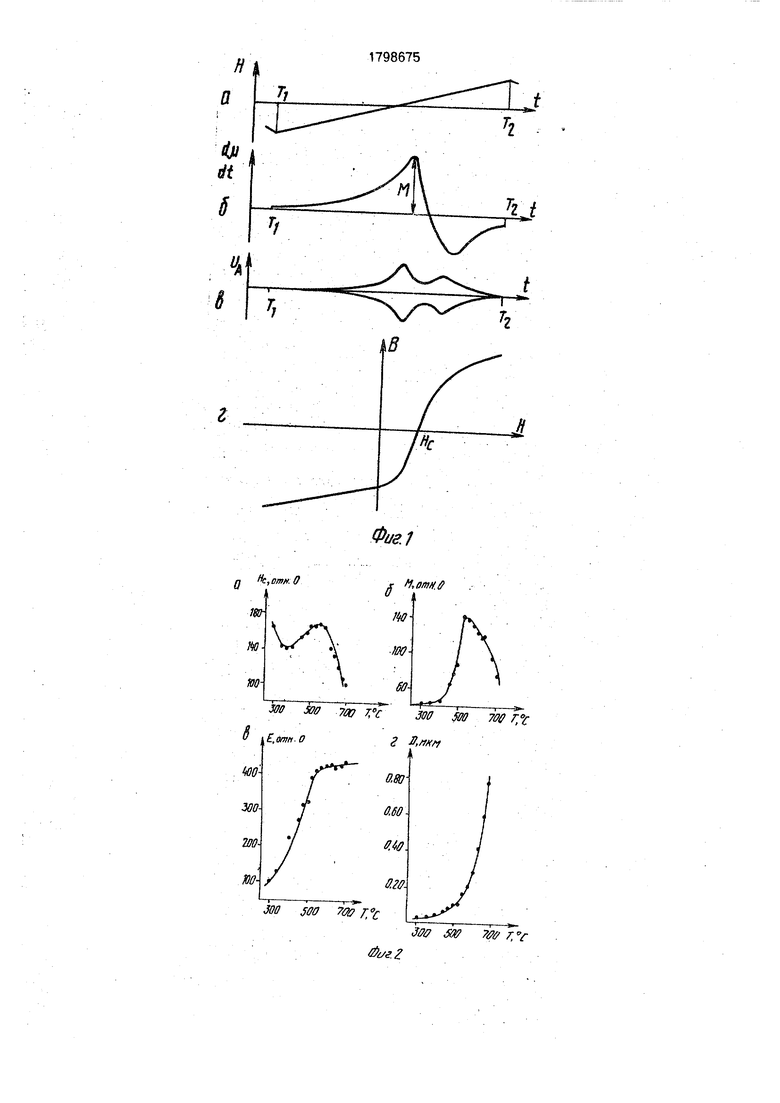

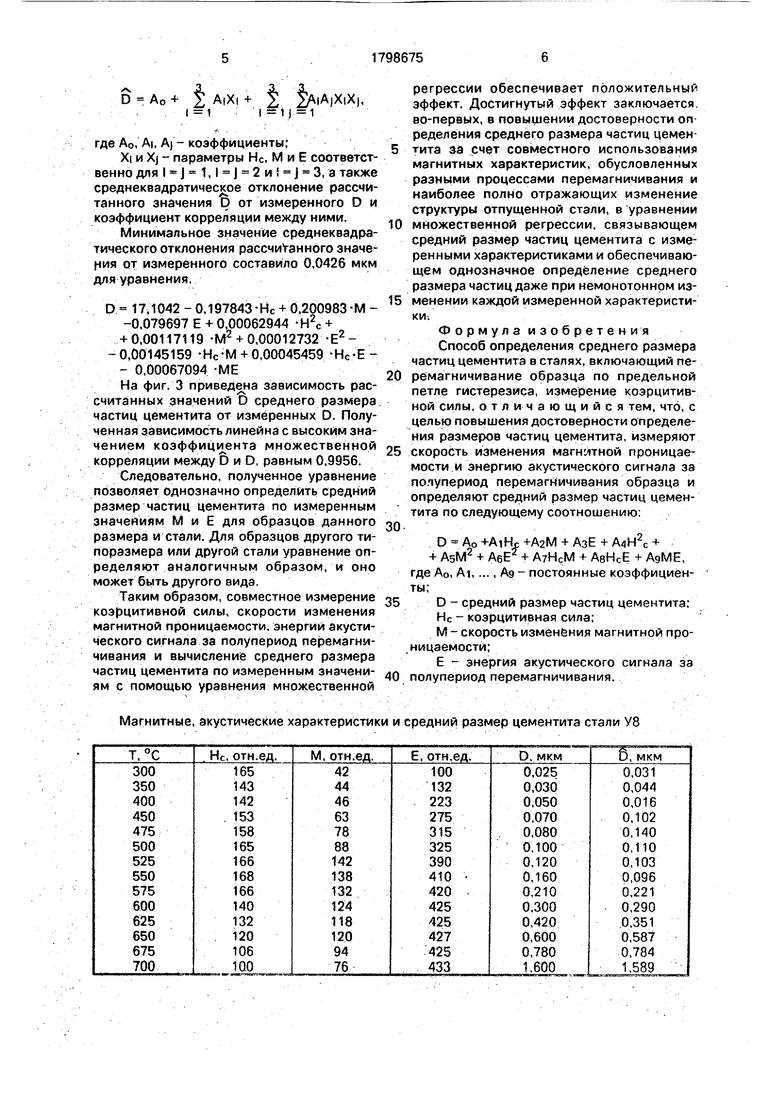

На фиг. 1 схематически изображены линейно меняющееся поле, изменение скорости изменения магнитной проницаемости во времени, огибающая акустического сигнала за полупериод перемагничивания и восходящая ветвь петли гистерезиса; на фиг, 2 - зависимости коэрцитивной силы Нс, скорости изменения магнитной проницаемости М, огибающая акустического сигнала Е и среднего размера D частиц цементита от температуры отпуска; на фиг. 3 - зависимость рассчитанного среднего размера частиц цементита от измеренного,

Способ осуществляют следующим образом.

Образец перемагничивают меняющимся во времени полем, при этом магнитное состояние образца меняется по предельной петле гистерезиса, и в момент равенства нулю индукции измеряют величину размагничивающего поля, равного коэрцитивной силе Нс (фиг. 1 г). Измерительный сигнал дифференцируют и измеряют величину М одного из его экстремумов, связанного с внешним загибом петли гистерезиса (фиг. 1 б). Измерительный сигнал е пропорционален изменению магнитной индукции В детали ,

f dB M .dH dt dH dt

После дифференцирования измерительного сигнала получаем

т, е. дифференцированный измерительный сигнал пропорционален магнитной проницаемости // и скорости ее изменения

ф dH

а его изменение во времени имеет вид кри- вой с двумя разнополярными экстремумами (фиг, 1 б). Если перемагничивающее поле

линейно изменяется во времени Н Щфиг. 1 а), то соотношение (1) упрощается

Ы„4Ј k2 dt dH k

(2)

т, е. дифференцированный измерительный сигнал пропорционален скорости изменения магнитной проницаемости в перемагниЮ чивающем поле.

Регистрируют также возникающий при перемагничивании акустический сигнал UA (фиг. 1 в). Затем его усиливают, фильтруют, возводят в квадрат, полученное напряже15 ние преобразуют в последовательность единичных импульсов и измеряют энергию Е исходного акустического сигнала за полупериод перемагничивания посредством суммирования количества импульсов за

20 полуперйод, т, к, частота следования импульсов пропорциональна мощности, а их количество в интервале времени пропорционально энергии в этом интервале исходного акустического сигнала.

25 По измеренным характеристикам Н-с. М и Ё вычисляют средний размер частиц цементита с помощью соотношения:

D АО + AlHr -f АаМ + АзЕ + + 30 + А5М2 + А6Е2 AjHcM + АвНсЕ + А9МЕ,

где АО, At...... Ад - коэффициенты.

Измерение коэрцитивной силы и скорости изменения магнитной проницаемости

35 производились на установке для автоматической регистрации параметров петель гистерезиса и других характеристик. Измерение среднего размера частиц карбидов производилось на электронном микроскопе

40 BS-540.

П р им е р. Заявляемый способ испытан на образцах стали У8, закаленных от 860°С в масле и отпущенных при температурах 300, 350, 400, 450, 475, 500, 525, 550, 575,

45 600, 625, 650, 675, 700°С. Магнитные стали и акустические измерения выполнены на образцах размером 10 х 10 х 65 мм, электронно-микроскопические - на фольтах, изготовленных из термообработанных по

50 указанным режимам образцов. Результаты измерений коэрцитивной силы Нс(а), скорости измерения магнитной проницаемости М(б), энергии Е акустического сигнала (в) и среднего размера D частиц цементита отпу55 щенных образцов (д) приведены на фиг. 2 и в таблице.

По измеренным значениям методом наименьших квадратов вычисляли коэффициенты уравнений множественной регрессии второго порядка вида

D Ао +

I A XI + t i iAjXiX|,

l 1

I 1) 1

где АО, AI, AJ - коэффициенты;

Xi и Xj - параметры Нс, М и Е соответственно для 1 j 1, I J 2 и 3,атакже

среднеквадратическое отклонение рассчи- D от измеренного D

и

тайного значения

коэффициент корреляции между ними.

Минимальное значение среднеквадра- тического отклонения рассчиУанного значения от измеренного составило 0,0426 мкм для уравнения,

D 17,1042 - 0,197843-Нс -1-0,200983-М - -0,079697 Е +0,00062944 -Н + 0,00117119 -М2 +0,00012732

Е2Нс-Е-0,00145159 Нс -М + 0,00045459

- 0,00067094 -ME

На фиг. 3 приведена зависимость рассчитанных значений D среднего размера, частиц цементита от измеренных D. Полученная зависимость линейна с высоким зна- чением коэффициента множественной корреляции между D и D, равным 0,9956.

Следовательно, полученное уравнение позволяет однозначно определить средний размер частиц цементита по измеренным значениям М и Е для образцов данного размера и стали. Для образцов другого типоразмера или другой стали уравнение определяют аналогичным образом, и оно может быть другого вида.

Таким образом, совместное измерение коэрцитивной силы, скорости изменения магнитной проницаемости, энергий акустического сигнала за полупериод перемагничивания и вычисление среднего размера частиц цементита по измеренным значениям с помощью уравнения множественной

10

15

20

25

30

35

40

регрессии обеспечивает положительный эффект. Достигнутый эффект заключается, во-первых, в повышении достоверности определения среднего размера частиц цементита за счет совместного использования магнитных характеристик, обусловленных разными процессами перемагничивания и наиболее полно отражающих изменение структуры отпущенной стали, в уравнении множественной регрессии, связывающем средний размер частиц цементита с измеренными характеристиками и обеспечивающем однозначное определение среднего размера частиц даже при немонотонном изменении каждой измеренной характеристики.

Формула изобретения Способ определения среднего размера частиц цементита в сталях, включающий пе- рёмагничивание образца по предельной петле гистерезиса, измерение коэрцитивной силы, отличающийся тем, что, с целью повышения достоверности определения размеров частиц цементита, измеряют скорость изменения магнитной проницаемости и энергию акустического сигнала за полупериод перемагничивания образца и определяют средний размер частиц цементита по следующему соотношению:

D АО +AiHc +А2М + А3Е + А4Н2С + + AsM2 + А6Ег+ А7НсМ + А8НСЕ + А9МЕ, где АО, AI, ..., Ад - постоянные коэффициенты;

D - средний размер частиц цементита;

Нс - коэрцитивная сила;

М - скорость изменения магнитной проницаемости;

Е - энергия акустического сигнала за полупериод перемагничивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ неразрушающего контроля механических свойств изделий из ферромагнитных материалов | 1983 |

|

SU1128157A1 |

| Способ оценки стойкости сталей и сплавов к коррозии | 2021 |

|

RU2777695C1 |

| Способ измерения релаксационной коэрцитивной силы ферромагнитных образцов | 1979 |

|

SU788064A1 |

| Способ селективного контроля глубины и качества поверхностного упрочнения изделий из ферромагнитных материалов | 2022 |

|

RU2782884C1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ МЕХАНИЧЕСКИХ СВОЙСТВ ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2051380C1 |

| Способ контроля прочностных свойств протяженных ферромагнитных изделий | 1988 |

|

SU1583824A1 |

| Устройство для контроля механических свойств изделий из ферромагнитных материалов | 1988 |

|

SU1527564A1 |

| ПРЕОБРАЗОВАТЕЛЬ ЧАСТОТЫ | 1991 |

|

RU2006088C1 |

| Способ определения статических магнитных характеристик феррообразцов и устройство для его осуществления | 1983 |

|

SU1205087A1 |

| Способ контроля механических напряжений в ферромагнитных материалах | 1987 |

|

SU1467491A1 |

Использование: может быть использовано на машиностроительных, металлургических и других предприятиях, Сущность изобретения: способ включает измерение коэрцитивной силы, скорости изменения магнитной проницаемости, энергии акустического сигнала за полупериод перемагни- чивания и вычисление среднего размера частиц с помощью уравнения множественной регрессии второго порядка. 3 ил. VI О 00 о NJ ел

Магнитные, акустические характеристики и средний размер цементита стали У8

500 700 Ж300 Ш 7ffff Г,°с

.О2 Ятя

.vV-

0,800,60- ff.tt

РЖ

JOB 500 7ф f°c

300 Ж 7ffff Г,°с

О

0,2

ОД Off, . ФЦ8.-5

f,S M«f

| Способ определения среднего размера зерен карбида вольфрама в сплавах W @ -с @ ,не содержащих посторонних включений | 1980 |

|

SU911302A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мельгуй М | |||

| А | |||

| Магнитный контроль механических свойств сталей | |||

| Минск: Наука и техника, 1980, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Авторское свидетельство СССР № 1190250, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Уманский Я | |||

| С., Финкельштейн Б | |||

| Н. | |||

| Блантер М | |||

| Е | |||

| и др | |||

| Физическое металловедение | |||

| М., 1955, с | |||

| ВОДООТВОДЧИК ДЛЯ ПАРОПРОВОДОВ | 1921 |

|

SU596A1 |

| Горкунов Э.С., Сомова В.М., Булдакова Н | |||

| Б | |||

| Магнитные методы контроля отпущенных изделий с различным размагничивающим фактором | |||

| Тезисы докл | |||

| УП Уральский научно- техн | |||

| кон | |||

| Современные методы неразрушающего контроля и их метрологическое обеспечение, Устинов, 1986, ч | |||

| I, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Третьяков В | |||

| И | |||

| Основы металловедения и технологии производства спеченных твердых сплавов | |||

| М.: Металлургия, 1976, с | |||

| Приспособление для получения световых декораций на прозрачном экране | 1920 |

|

SU527A1 |

| Михеев М | |||

| Н., Горкунов Э | |||

| С | |||

| Связь магнитных свойств со структурным состоянием вещества - физическая основа магнитного структурного анализа (обзор) | |||

| Дефектоскопия | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Испытание магнитных материалов и систем | |||

| Под ред | |||

| А | |||

| Я | |||

| Шихина | |||

| М., Энергоиздат, 1984, с | |||

| Газогенератор для дров, торфа и кизяка | 1921 |

|

SU376A1 |

| Волков В | |||

| В., Кумейшин В | |||

| Ф., Черни- ховский М.Ю | |||

| и др | |||

| Об акустической эмиссии перемагничйваёмых ферромагнетиков | |||

| Дефектоскопия, 1987 | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-02-28—Публикация

1990-09-21—Подача