Изобретение относится к бурению нефтяных и газовых скважин.

Целью изобретения является повышение надежности продвижения бурильной колонны, имеющей в своем составе упругий бурильный шланг, связанный с забойным двигателем, в горизонтальных и наклонно направленных участках скважины и обеспечение заданного режима бурения забойным двигателем.

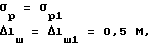

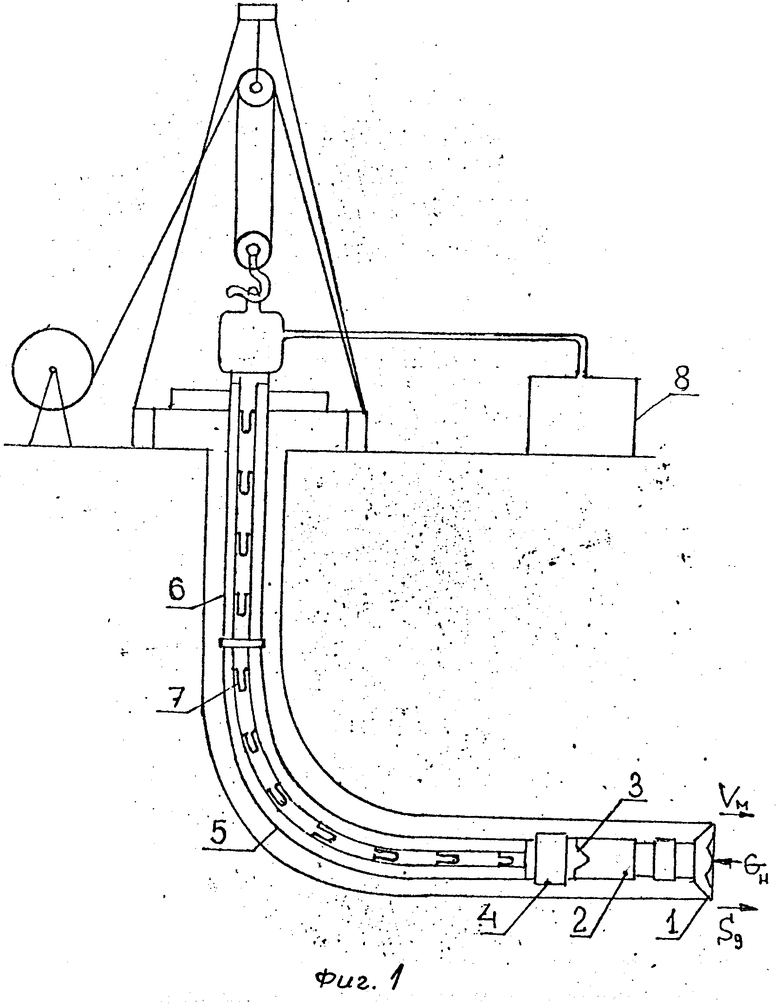

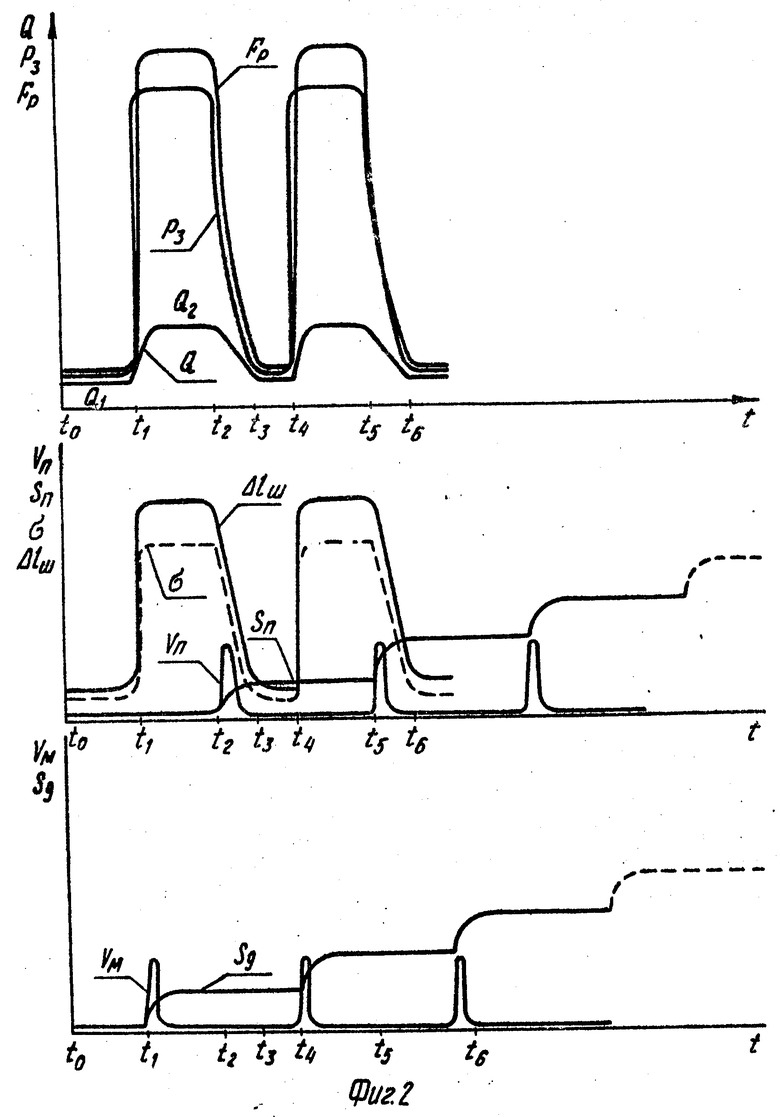

На фиг. 1 изображена общая схема осуществления способа подачи породоразрушающего инструмента в скважине; на фиг. 2 графики, иллюстрирующие способ передвижения забойного агрегата к забою (программа ДЗ); на фиг. 3 - графики, иллюстрирующие способ механического долбления (программа МД).

На обычной буровой установке (фиг. 1) собирается бурильная колонна, включающая породоразрушающий инструмент 1, винтовой забойный двигатель (ВЗД) 2 с встроенным на входе дросселем 3, компоновку низа бурильной колонны (КНБК) 4, секции бурильного шланга 5 общей длиной lш 200 м, превышающей участок большого отклонения, бурильные трубы 6. Внутри бурильной колонны размещаются спускаемые перед подъемом колонны шарнирные стержни 7. Нижний конец стержней с помощью шлипсов или другого приспособления крепится к ВЗД 4, а верхний конец имеет приспособление для крепления к верхней части бурильной колонны (перед ее подъемом).

Указанная бурильная колонна спускается известным способом до встречи с сопротивлением перемещению, определяемому индикатором веса колонны. После этого включается гидравлическая система буровой, имеющая насосный агрегат 8 управляемой производительности Q, и осуществляется временная циклическая программа, называемая движением к забою (ДЗ). Суть программы ДЗ проиллюстрирована графиками (фиг. 2) и заключается в периодическом изменении расхода бурового раствора Q(t), сочетаемом с изменением скорости подачи Vn и подачи Sn верхнего конца бурильной колонны. В момент времени t0 наворачивается квадратная штанга и вертлюг, затормаживается в осевом направлении верхний конец бурильной колонны (Vn=0) и включается циркуляция бурового раствора с малой производительностью Q= Q1= 14 л/с. При этом давление Pз на дросселе 3 равно Pз1= 75 кг/см2, сила, растягивающая бурильную колонну равна Fр1=4,8 тс, напряжение растяжения в буровом шланге σр = +σр1, удлинение бурового шланга будет равно Δlш1 = 0,5 м Осевая нагрузка Gн близка к нулю, частота вращения долота nу=140 об/мин.

В момент вращения t1 при зафиксированном в осевом направлении верхнем конце бурильной колонны (Vn=0) с помощью управляемого насосного агрегата 8 увеличивают расход бурового раствора Q до значения Q2= 20 л/с и, как следствие, происходит увеличение давления Pз до Pз2=150 кг/см2, Fр до Fр2= 9,6 тс, σр до σр2, удлинение бурильного шланга Δlш до Δlш2 = 1 м, увеличение частоты nд до 200 об/мин и передвижение долота со скоростью Vм относительно стенок скважины на величину ΔSд = 0,5 м осуществляемое под действием приращения тягового усилия, приложенного к забойному агрегату в точке размещения дросселя 3.

Затем на промежутке времени после t2 и до t3 с помощью управляемого насосного агрегата 8 производят снижение расхода бурового раствора Q до значения Q1=14 л/с и одновременно синхронно с уменьшением расхода производят подачу верхнего конца бурильной колонны со скоростью Vn на величину ΔSn, примерно равную, но не менее ΔSд = 0,5 м

Как следствие, происходит уменьшение растягивающей силы Fр до значения Fр= Fр1= 4,8 тс и уменьшение nд до 140 об/мин. В результате колонна за счет запасенной энергии упругой деформации в бурильном шланге начнет сокращаться в сторону забоя при практически зафиксированном относительно стенок скважины забойном агрегате (Vм=0).

Детерминированность фиксации забойного агрегата, связанного с нижним концом колонны, обеспечивается

а) синхронной подачей верхнего конца бурильной колонны Vn(t) с уменьшением расхода бурового раствора Q(t). При этом допустима и некоторая небольшая неточность синхронизации, что может лишь отразиться на вариациях напряжения в бурильном шланге;

б) увеличенными силами трения о стенки скважины элементами забойного агрегата 1, 2, 4 по отношению к другим частям бурильного шланга из-за большего веса, диаметра, конфигурации;

в) волновым процессом в потоке бурового раствора, в результате чего при уменьшении Q(t) давление на дросселе 3 Pз(t) будет уменьшаться позже, чем давление на устье P на время

τг ≈ Cгl,

где

Cr скорость распространения гидравлических волн;

l общая длина гидравлического волновода.

В результате за один цикл времени Tу=tз-t1 забойный агрегат переместится по направлению к забою за счет тягового усилия, приложенного к забойному агрегату, на участок ΔSд = 0,5 м.

Затем циклы периодически повторяются, начиная с момента времени t4. Средняя скорость перемещения забойного агрегата равна

где

Tу=t4-t1 10-20 c.

10-20 c.

Программа ДЗ включается с пульта управления и может осуществляться программно вычислительным блоком, воздействующим на управление насосным агрегатом и устройство подачи. По окончании передвижения к забою по описанной программе ДЗ, которое определяется нарастанием силового воздействия на долото осевой нагрузкой Gн>0 и момента на долоте Mg>0, что при использовании винтовых забойных двигателей ВЗД определяется по показаниям датчика давления бурового раствора на входе в скважину (с учетом величины расхода Q и гидрического сопротивления), включается программа и механическое долбление (МД), проиллюстритрованная графиком фиг. 3.

Программа МД имеет отличия от программы ДЗ, так как должна осуществлять режимы бурения с помощью ВЗД 2.

В начале цикла в момент t=t1 (фиг. 2) устанавливается минимальный расход Q=Q1=14 л/с и скорость подачи, равная нулю Vп=0.

Как следствие, установятся следующие значения величин

Pз=Pз1=75 кг/см2;

Fр=Fр1=4,8 тс;

осевой нагрузки на долото Gн=0, момента на долоте Mу=0, частоты вращения долота ng=140 об/мин, механической скорости бурения Vм=0, приращения проходки на долото Sд≈0.

Начиная с момента времени больше t1 производится цикл бурения, осуществляемый следующими последовательными шагами.

1-й шаг начинают при t≥t1. При скорости подачи Vп=0 увеличивают расход бурового раствора Q(t) по линейному закону до величины Q=17 л/с и до увеличения давления P до 110 кг/см2, определяемого по увеличению давления P бурового раствора на входе в скважину.

При этом будут увеличиваться значения усилий в бурильном шланге до Fр=7 тс, нагрузки на долото Gн до 7-4,8=2,2 тс, момента на долоте Mg до 44 кгс•м (при удельном моменте Mу= 20 кгс•м/тс), частота вращения долота ng до 170 об/мин, механической скорости Vм до 20 м/ч (в зависимости от буримой породы и долота).

Вместе с Vм по интегральному закону увеличивается прохода на долото Sд.

2-й шаг начинают с момента времени t2, определяемый при достижении момента на долоте Mg значения 44 кгс•м, определяемого по показаниям датчика давления P бурового раствора на входе в скважину.

При t=t2 прекращают увеличение расхода бурового раствора Q, оставляя его равным Q=17 л/с, а скорость подачи Vп оставляют равной нулю.

Процесс бурения (увеличение проходки Sg) протекает вначале при моменте на долоте Mg, равном 44 кгс•м, и механической скорости Vм=20 м/ч, затем по мере выбуривания осевая нагрузка Gн уменьшается до 1,2 тс, момент на долоте Mg до 22 кгс•м, механическая скорость Vм до 10 м/ч, а частота вращения долота остается одинаковой, равной примерно 170 об/мин.

Этот 2-й шаг продолжают до момента времени t3, при котором момент Mд уменьшиться до заданной величины (22 кгс•м), что определяется по показаниям датчика давления P бурового раствора на входе в скважину.

3-й шаг начинают с момента времени t3 и заканчивают в момент времени t5.

3-й шаг качественно осуществляют ту же процедуру, что на шагах 1 и 2, в количественном отношении Q увеличивается до 20 л/с, P3 до 150 кг/см2, Fр до 9,6 тс, Gн до 9,6-7=2,6 тс, Mg до 52 кгс•м, ng до 200 об/мин, Vм до 20 м/ч.

В момент времени t4 при постоянном расходе Q=20 л/с начнется соответственное уменьшение значений Gн, Mg, Vм при примерно постоянном значении ng= 200 об/мин до момента времени t5, при котором Mg уменьшится до заданного значения (22 кгс•м).

4-й шаг начинают с момента времени t5 и заканчивают в момент времени t6.

На 4-ом шаге уменьшают по линейному закону расход бурового раствора Q до величины 14 л/с и одновременно, воздействуя на скорость подачи Vп, которая до момента времени t6 была равна нулю, обеспечивают подачу верхнего конца бурильной колонны Sп на величину, близкую к величине сокращения длины бурильного шланга ΔSш.

По соображениям, приведенным выше, при уменьшении осевой нагрузки Gн почти до нуля забойный агрегат и долото не отрываются от забоя.

О наступлении момента t6, когда Gн=0, судят по значению момента Mg 0, определяемого по давлению P бурового раствора на входе в скважину.

0, определяемого по давлению P бурового раствора на входе в скважину.

Момент времени t6 является концом 1-го цикла, после которого циклы периодически непрерывно повторяются на весь период долбления.

Таким образом, в процессе долбления по программе МД всегда обеспечивается и тяговое усилие и осевая нагрузка силами, приложенными непосредственно к забойному агрегату, как и в программе ДЗ.

В процессе каждого цикла долбления происходит изменение Q от 14 до 20 л/с, Mg от 0 до 52 кгс•м, соответственно осевой нагрузки Gн от 0 до 2,6 тс и механической скорости Vм от 0 до 20 м/ч, также будет изменяться и частота вращения долота ng от 140 до 200 об/мин.

Учитывая квадратичную зависимость P3=Q2, вариации технологических параметров могут иметь допустимые пределы, а учитывая требуемые малые осевые нагрузки при использовании весьма энергоемких поликристаллических долот, приводимых ВЗД с жесткой характеристикой, а главное весомость задачи проводки скважин с большими горизонтальными участкам и малыми радиусами кривизны, отклонения от выдерживания постоянных режимов бурения (по Gн 25 и ng) следует считать допустимыми.

Следует отметить, что варьируя в допустимых пределах диаметр долота, параметры шланга, изменения расхода и давления бурового раствора, число шагов в цикл (вплоть до одного), можно получать различные значения и изменения параметров режима бурения осевой нагрузки на долото Gн и частоты вращения долота ng, в т.ч. оптимальные в определенном смысле для данной ситуации бурения.

В нашем конкретном примере было принято число шагов в цикл, равное 2.

Способ предусматривает также использование шарнирных стержней 7, показанных на фиг. 1, спускаемых внутрь бурильной колонны, осуществляющих захват забойного агрегата и дающих возможность поднимать бурильную колонну без больших разрывных усилий, развиваемых в бурильном шланге.

Использование бурильных стержней предполагается в случае прихватов забойного агрегата долота нижней части бурильного шланга, если усилия в нем, определяемые по показаниям индикатора веса, превысят приблизительно 40 тс.

По сравнению с другими способами бурения горизонтальных и пологих наклонно направленных скважин данный способ имеет следующие преимущества: обеспечивает бурение скважин бурильным шлангом на участках большой протяженности с зенитными углами, доходящими до 90o, бурение скважин, обеспечивающих получение больших дренажных зон в продуктивном, зачастую горизонтально расположенном пласте.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА ДЛЯ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ БУРЕНИЕМ СКВАЖИНЫ | 2019 |

|

RU2697988C1 |

| СПОСОБ СОЗДАНИЯ И КОНТРОЛЯ НЕОБХОДИМОЙ НАГРУЗКИ НА ДОЛОТО ПРИ БУРЕНИИ ГОРИЗОНТАЛЬНЫХ И НАКЛОННО НАПРАВЛЕННЫХ СКВАЖИН ВИНТОВЫМ ЗАБОЙНЫМ ДВИГАТЕЛЕМ С БОЛЬШИМИ СМЕЩЕНИЯМИ ЗАБОЕВ ОТ УСТЬЯ СКВАЖИНЫ | 2006 |

|

RU2313667C2 |

| СПОСОБ КОНТРОЛЯ ОСЕВОЙ НАГРУЗКИ НА ДОЛОТО ПРИ БУРЕНИИ ГОРИЗОНТАЛЬНЫХ И НАКЛОННО-НАПРАВЛЕННЫХ СКВАЖИН ВИНТОВЫМ ЗАБОЙНЫМ ДВИГАТЕЛЕМ | 2007 |

|

RU2361055C1 |

| СПОСОБ КОНТРОЛЯ РЕЖИМА РАБОТЫ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ В ЗАБОЙНЫХ УСЛОВИЯХ | 2013 |

|

RU2508447C1 |

| СПОСОБ БУРЕНИЯ СКВАЖИН НА ДЕПРЕССИИ | 2001 |

|

RU2254438C2 |

| СПОСОБ КОНТРОЛЯ ОСЕВОЙ НАГРУЗКИ НА ДОЛОТО ПРИ БУРЕНИИ НАКЛОННО НАПРАВЛЕННЫХ СКВАЖИН ВИНТОВЫМ ЗАБОЙНЫМ ДВИГАТЕЛЕМ | 2017 |

|

RU2646651C1 |

| Способ управления режимами бурения | 1989 |

|

SU1675546A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ СКВАЖИН ЗАБОЙНЫМ ГИДРОДВИГАТЕЛЕМ | 1994 |

|

RU2065956C1 |

| СПОСОБ БУРЕНИЯ СКВАЖИНЫ НА ДЕПРЕССИИ | 2005 |

|

RU2287660C1 |

| Система автоматизированного управления процессом бурения скважин | 2022 |

|

RU2790633C1 |

Использование: при бурении скважин, позволяет повысить надежность проведения работ в горизонтальных и наклонно направленных скважинах, предотвращает неупругие деформации бурильного шланга при его подъеме и обеспечивает заданный режим бурения. Сущность изобретения: при спуске породоразрушающего инструмента в скважину величину расхода бурового раствора, прокачиваемого через бурильный шланг, периодически изменяют. При максимальной величине расхода верхний конец бурильной колонны фиксируют для предотвращения осевых перемещений. Во время уменьшения расхода бурового раствора начинают подачу верхнего конца бурильной колонны в сторону забоя. Перед подъемом шланга внутрь его спускают шарнирные стержни. Они осуществляют захват нижнего конца шланга. При бурении увеличение расхода бурового раствора от минимальной до максимальной величины осуществляют при фиксировании в осевом направлении верхнего конца бурильной колонны до уменьшения величины, потребляемой забойным двигателем мощности. Она ограничена предельно допустимым удлинением бурильного шланга. До начала уменьшения расхода бурового раствора начинают подачу верхнего конца бурильной колонны. Заканчивают ее не раньше достижения минимальной величины расхода бурового раствора. Величина подачи верхнего конца бурильной колонны не меньше величины проходки на инструмент за предыдущий цикл удлинения бурильного шланга. 1 з. п. ф-лы, 3 ил.

| ПРОЕКТОР | 2011 |

|

RU2548616C2 |

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Приспособление к пишущей машине для назначения и указания последней строки страницы | 1925 |

|

SU1951A1 |

| Способ бурения скважин | 1969 |

|

SU470584A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-09-20—Публикация

1990-04-20—Подача