Изобретение относится к промышленности строительных материалов, к производству декоративно-облицовочных плит, предназначенных для внутренней и наружной отделки промышленных и гражданских зданий и сооружений.

Целью изобретения является снижение плотности, повышение термостойкости, морозостойкости и упрощение технологии изготовления.

Поставленная цель достигается тем, что предлагаемая сырьевая композиция для основного слоя декоративно-облицовочного материала включает стекольные отходы, не подлежащие использованию в стекольном производстве и кристаллический.наполнитель, причем новым является то, что в качестве кристаллического наполнителя используется кальцитдиоксидкварцевая порода. Композиция включает ингредиенты при следующих соотношениях, мас.%: Кальцитдиоксидкварцевая порода, фракция менее 0,8 мм60-70

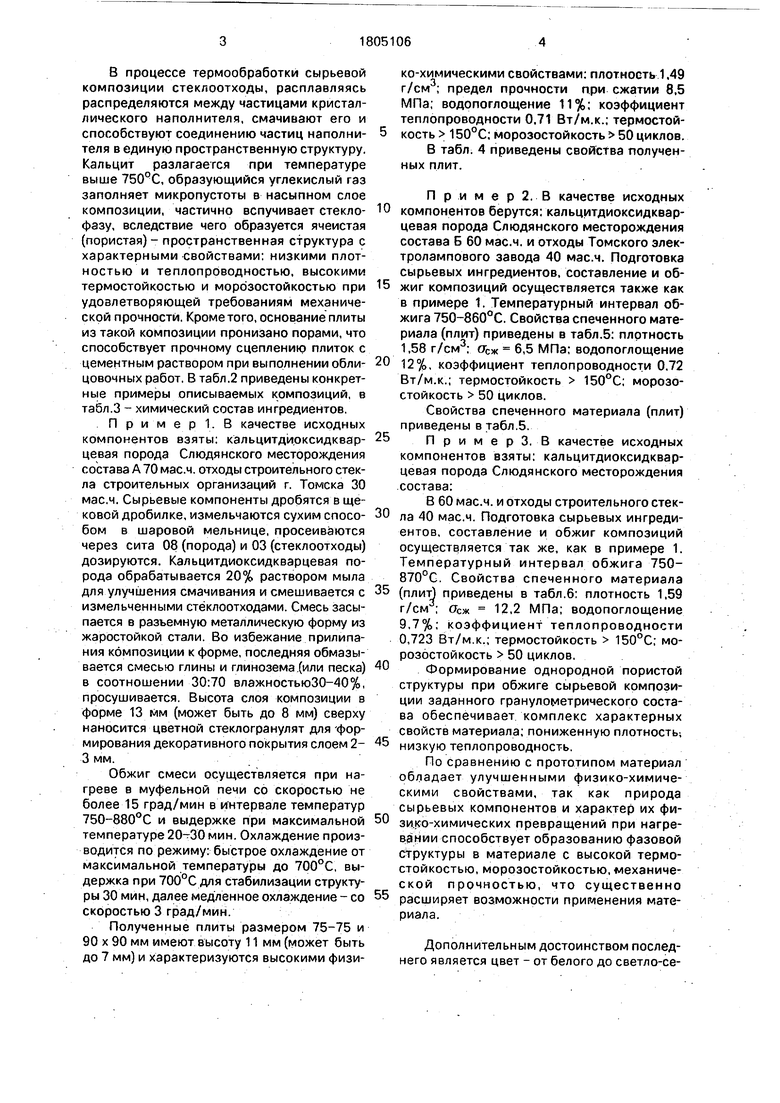

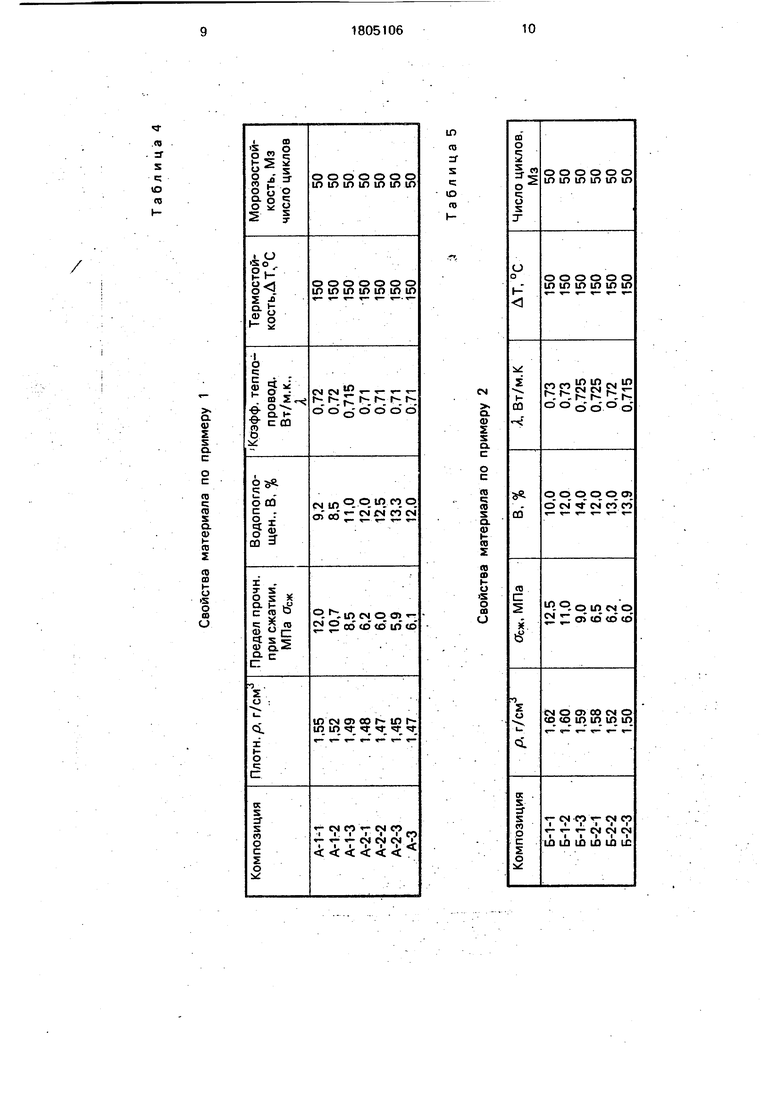

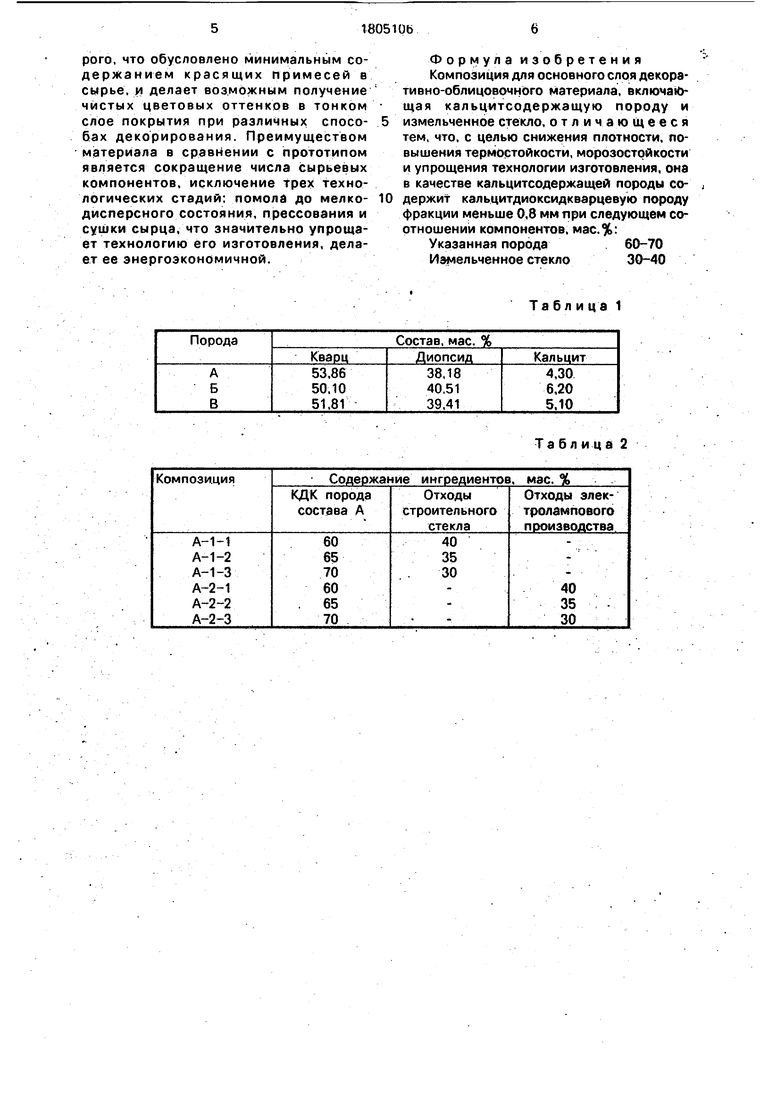

Измельченное стекло30-40 Порода содержит карбонат кальция в виде кальцита в количестве от 4,3 до 6,2%, который выполняет функцию газообразова- теля и способствует образованию пористой структуры. Может использоваться порода, содержащая меньше 4,3% СаСОз, в этом случае в сырьевую композицию должен быть введен карбонат кальция в количестве, дополняющем его содержание до минимально необходимого. В табл. 1 представлен минеральный состав пород.

Содержание породы более 70% приводит к образованию неоднородной текстуры вследствие недостатка стеклофазы для обволакивания и склеивания частиц породы, что снижает механическую прочность плиты. Содержание породы менее 60% приводит к получению более плотной структуры, что не обеспечивает достижение цели изобретения (понижение плотности, увеличение термостойкости). Использование фракции 0,8 мм приводит к снижению прочности материала.

СО

о ел

о сь

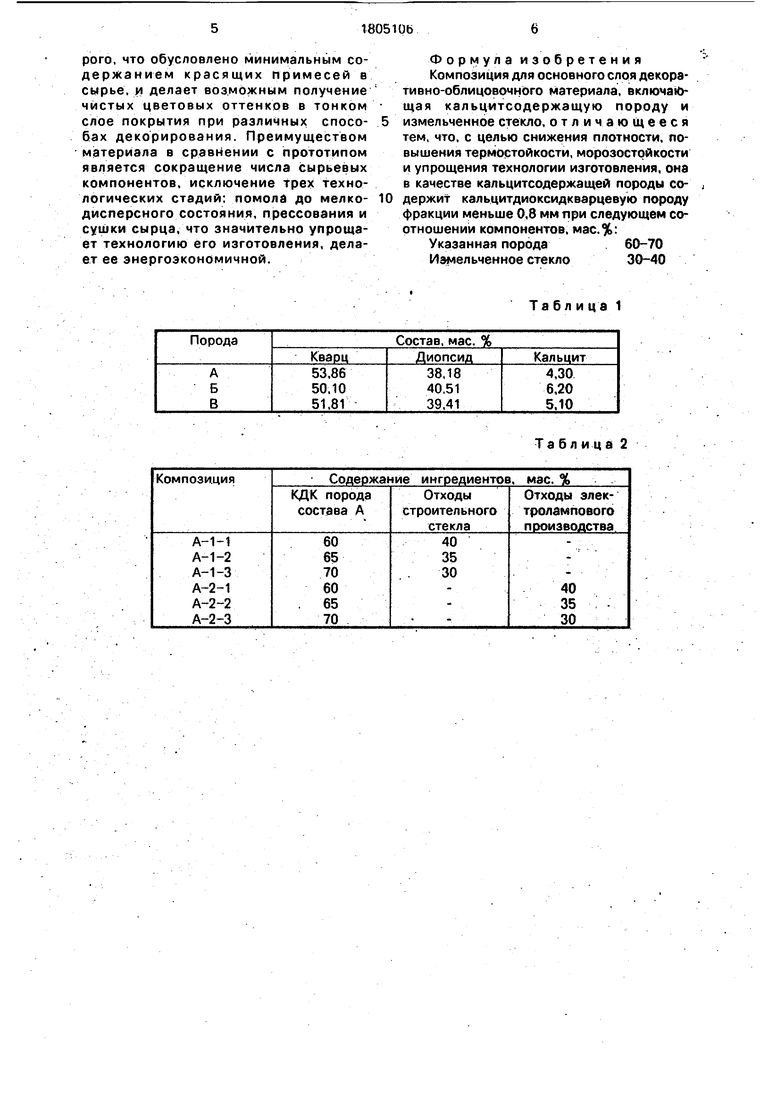

В процессе термообработки сырьевой композиции стеклоотходы, расплавляясь распределяются между частицами кристаллического наполнителя, смачивают его и способствуют соединению частиц наполнителя в единую пространственную структуру, Кальцит разлагается при температуре выше 750°С, образующийся углекислый газ заполняет микропустоты в насыпном слое композиции, частично вспучивает стекло- фазу, вследствие чего образуется ячеистая (пористая)- пространственная структура с характерными свойствами: низкими плотностью и теплопроводностью, высокими термостойкостью и морозостойкостью при удовлетворяющей требованиям механической прочности. Кроме того, основание плиты из такой композиции пронизано порами, что способствует прочному сцеплению плиток с цементным раствором при выполнении облицовочных работ. В табл.2 приведены конкретные примеры описываемых композиций, в табл.З - химический состав ингредиентов.

. Пример1.В качестве исходных компонентов взяты: кальцитдирксидквар- цевая порода Слюдянского месторождения состава А 70 мас.ч. отходы строительного стекла строительных организаций г. Томска 30 мас.ч. Сырьевые компоненты дробятся в ще- ковой дробилке, измельчаются сухим способом в шаровой мельнице, просеиваются через сита 08 (порода) и 03 (стеклоотходы) дозируются. Кальцитдиоксидкварцевая порода обрабатывается 20% раствором мыла для улучшения смачивания и смешивается с измельченными стёклоотходами. Смесь засыпается в разъемную металлическую форму из жаростойкой стали. Во избежание прилипания композиции к форме, последняя обмазывается смесью глины и глинозема .(или песка) в соотношении 30:70 влажностьк 30-40%, просушивается. Высота слоя композиции в форме 13 мм (может быть до 8 мм) сверху наносится цветной стеклогранулят для формирования декоративного покрытия слоем 2- 3 мм.

Обжиг смеси осуществляется при нагреве в муфельной печи со скоростью не более 15 град/мин в интервале температур 750-880°С и выдержке при максимальной температуре 20-30 мин. Охлаждение производится по режиму: быстрое охлаждение от максимальной температуры до 700°С, выдержка при 700°С для стабилизации структуры 30 мин, далее медленное охлаждение - со скоростью 3 град/мин.

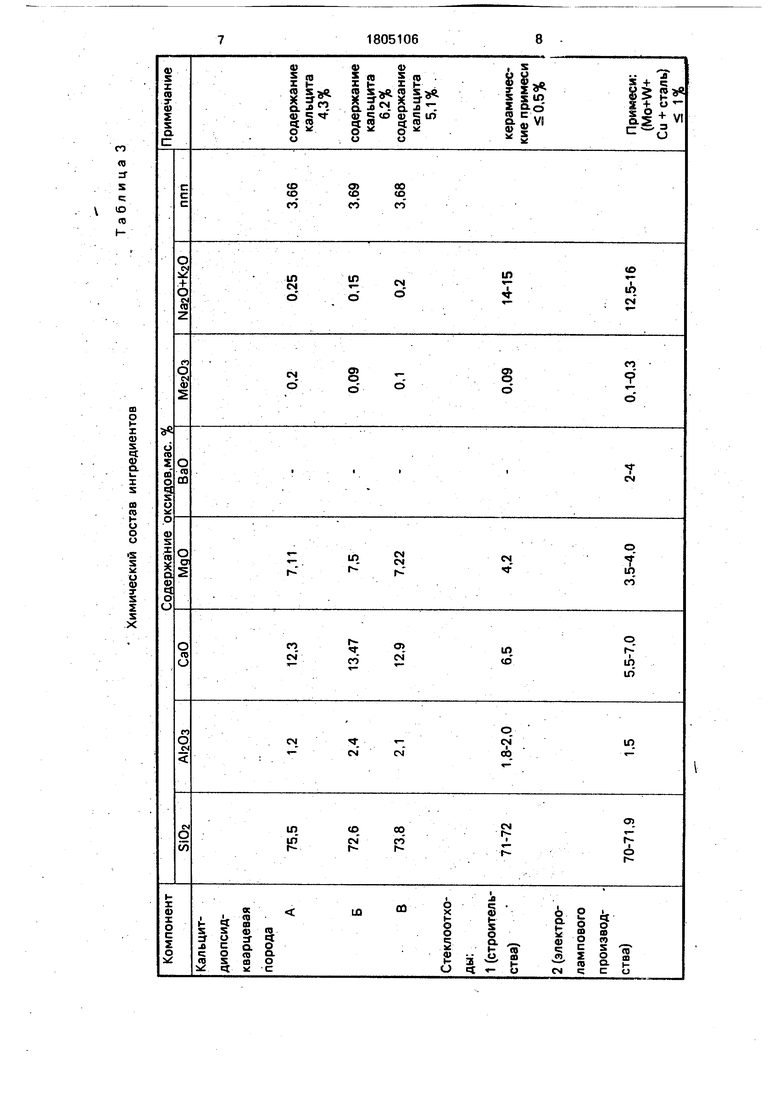

Полученные плиты размером 75-75 и 90 х 90 мм имеют высоту 11 мм (может быть до 7 мм) и характеризуются высокими физико-химическими свойствами: плотность 1,49 г/см ; предел прочности при сжатии 8,5 МПа; водопоглощение 11%; коэффициент теплопроводности 0,71 Вт/м.к.; термостой- кость 150°С; морозостойкость 50 циклов. В табл. 4 приведены свойства полученных плит.

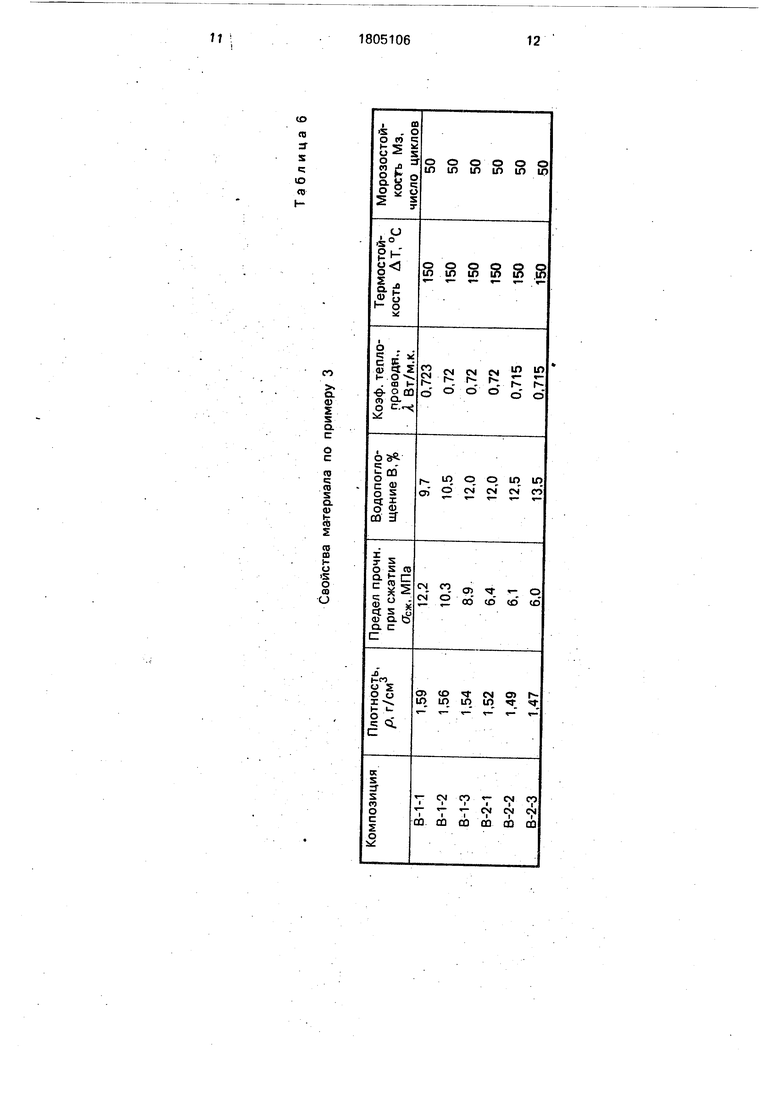

П р и м е р 2. В качестве исходных

компонентов берутся: кальцитдиоксидквар- цевая порода Слюдянского месторождения состава Б 60 мас.ч. и отходы Томского электролампового завода 40 мас.ч. Подготовка сырьевых ингредиентов, составление и обжиг композиций осуществляется также как в примере 1. Температурный интервал обжига 750-860°С. Свойства спеченного материала (плит) приведены в табл.5: плотность 1,58 г/см ; 6,5 МПа; водопоглощение

12%, коэффициент теплопроводности 0,72 Вт/м.к,; термостойкость 150°С; морозостойкость 50 циклов.

Свойства спеченного материала (плит) приведены в табл.5.

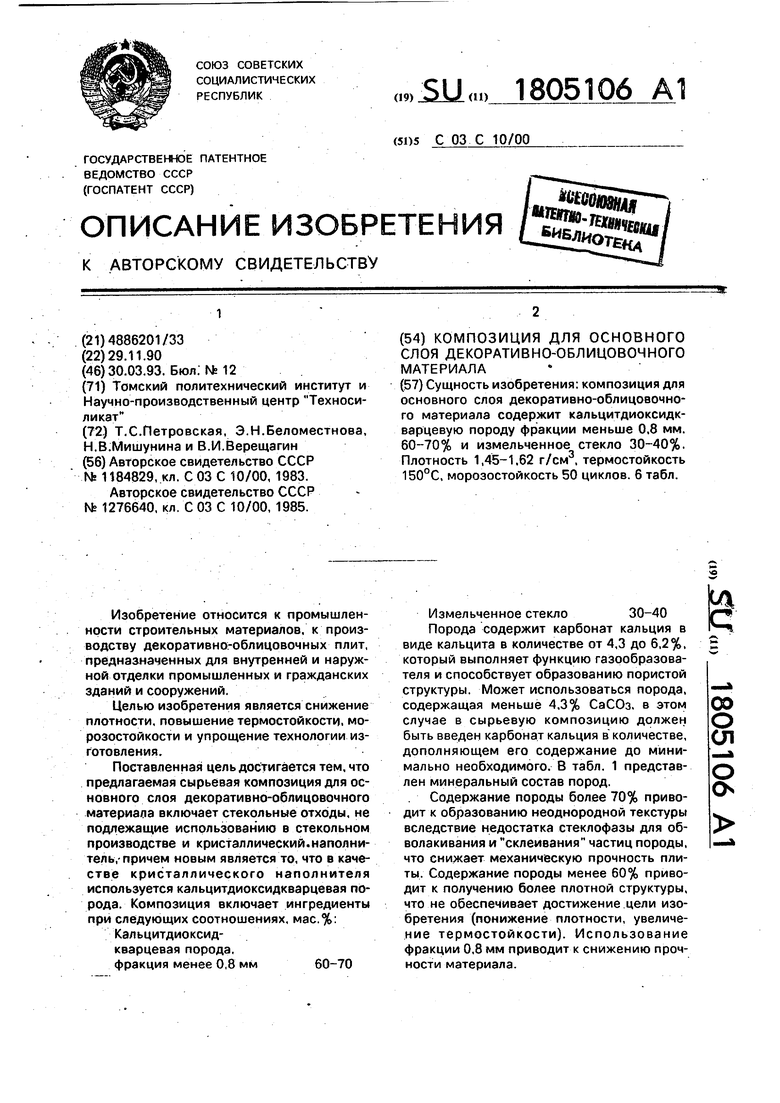

Пример 3. В качестве исходных компонентов взяты: кальцитдиоксидквар- цевая порода Слюдянского месторождения .состава:

В 60 мас.ч. и отходы строительного стекла 40 мас.ч. Подготовка сырьевых ингредиентов, составление и обжиг композиций осуществляется так же, как в примере 1. Температурный интервал обжига 750- 870°С. Свойства спеченного материала

(плит) приведены в табл.6: плотность 1,59 г/см ; Осж 12,2 МПа; водопоглощение 9,7%; коэффициент теплопроводности 0,723 Вт/м.к,; термостойкость 150°С; морозостойкость 50 циклов,

Формирование однородной пористой структуры при обжиге сырьевой композиции заданного гранулометрического состава обеспечивает комплекс характерных свойств материала; пониженную плотность,

низкую теплопроводность.

По сравнению с прототипом материал обладает улучшенными физико-химическими свойствами, так как природа сырьевых компонентов и характер их физико-химических превращений при нагревании способствует образованию фазовой структуры в материале с высокой термостойкостью, морозостойкостью, механической прочностью, что существенно расширяет возможности применения материала.

Дополнительным достоинством последнего является цвет - от белого до светло-се

рого, что обусловлено минимальным содержанием красящих примесей в сырье, и делает возможным получение чистых цветовых оттенков в тонком слое покрытия при различных способах декодирования. Преимуществом материала в сравнении с прототипом является сокращение числа сырьевых компонентов, исключение трех технологических стадий: помола до мелкодисперсного состояния, прессования и сушки сырца, что значительно упрощает технологию его изготовления, делает ее энергоэкономичной.

0

Формула изобретения Композиция для основного слоя декоративно-облицовочного материала, включающая кальцитсодержащую породу и измельченное стекло, отличающееся тем, что, с целью снижения плотности, повышения термостойкости, морозостойкости и упрощения технологии изготовления, она в качестве кальцитсодержащей породы содержит кальцитдиоксидкварцевую породу фракции меньше 0,8 мм при следующем соотношении компонентов, мас.%:

Указанная порода60-70 Измельченное стекло 30-40

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления основного слоя декоративно-облицовочного материала | 1988 |

|

SU1551673A1 |

| Конструкционно-теплоизоляционный строительный материал | 2024 |

|

RU2834574C1 |

| Способ получения декоративно-облицовочных плит | 1988 |

|

SU1654279A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОБЛИЦОВОЧНОГО МАТЕРИАЛА НА ОСНОВЕ ПЕНОСТЕКЛА | 2011 |

|

RU2485058C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СИТАЛЛОКОМПОЗИЦИОННОГО ОБЛИЦОВОЧНОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2360873C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 1999 |

|

RU2164898C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2012 |

|

RU2504528C1 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2044701C1 |

Сущность изобретения: композиция для основного слоя декоративно-облицовочного материала содержит кальцитдиоксидк- варцевую породу фракции меньше 0,8 мм. 60-70% и измельченное стекло 30-40%, Плотность 1,45-1,62 г/см3, термостойкость 150°С, морозостойкость 50 циклов. 6 табл.

Таблица 1

Таблица 2

Свойства материала по примеру 1

ю

Таблица 5

Свойства материала по примеру 2

Свойства материала по примеру 3

| Сырьевая смесь для получения основного слоя декоративно-облицовочного материала | 1983 |

|

SU1184829A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Композиция для основного слоя декоративно-облицовочного материала | 1985 |

|

SU1276640A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1993-03-30—Публикация

1990-11-29—Подача