Предлагаемое техническое решение относится к гидромашиностроению, в частности . к. уплотнительным устройствам поршневых насосов одностороннего и двухстороннего действия.

Целью изобретения является увеличение ресурса поршня засчетобеспечения постоянства зазора между разрезными кольцами и рабочей поверхностью цилиндровой втулки.

Толщина втулки выбирается такой, чтобы при расчетном гидростатическом Давлении жидкости на манжету, напряжение в радиальном сечении-втулки (в окружном направлении) достигало предела текучести материала..

Для обеспечения условий пластического деформирования втулки и снижения контактного давления на поверхности контакта разрезных колец и цилиндровой втулки, толщина втулки должна приниматься из соотношения, определяемого теорией расчета тонкостенных цилиндров: .

P-D 2ч

0)

где D -диаметр поршня (цилиндровой втулки);

От - предел текучести материала втулки уплотнительного устройства;

Р - гидростатическое давление жидкости на манжету поршня (давление нагнетания);

К - поправочный коэффициент, учитывающий влияние формы раздвижных колец и сил трения по их торцевым поверхностям на формирование контактного давления между кольцами и рабочей поверхностью цилиндровой BtyflKM.

Величина поправочного коэффициента К определяется эмпирическим путем на основе экспериментальной обработки поршня. Причем по своему физическому смыслу величина коэффициента К меньше единицы.

Втулка, работающая в пластической зоне напряжений, получает остаточную деформацию между рабочей поверхностью цилиндровой втулки и раздвижными кольцами, определяемую соотношением:

ел С

00

О О

N5

д 00

Д, Tjr const,

где Е - модуль упругости материала.

В соответствии с формулой 2 отношеОг

ние -р-характеризует одно из основных требований к выбору материала для втулки уплотнительного устройства. Чем ниже величина этого соотношения, тем будет меньше уплотняемый зазор Ду const и, соответственно, будет повышаться ресурс манжеты поршня за счет снижения обьема манжеты, выдавливаемой в уплотняемый зазор.

В других источниках информации не обнаружено технических решений, порочащих критерий существенного отличия предлагаемого технического решения.

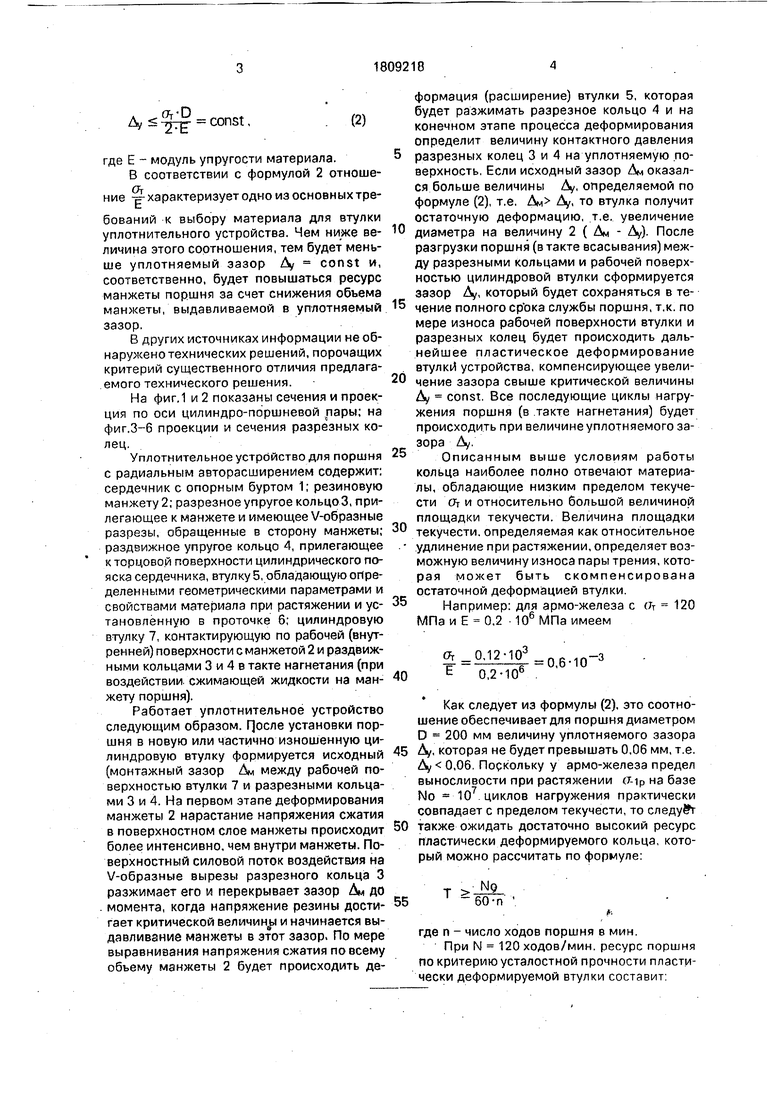

На фиг.1 и 2 показаны сечения и проекция по оси цилиндро-поршневой пары; на фиг.3-6 проекции и сечения разрезных колец.

Уплотнительное устройство для поршня с радиальным авторасширением содержит: сердечник с опорным буртом 1; резиновую манжету 2; разрезное упругое кольцо 3, прилегающее к манжете и имеющее V-образные разрезы, обращенные в сторону манжеты; раздвижное упругое кольцо 4, прилегающее к торцовой поверхности цилиндрического пояска сердечника, втулку 5, обладающую определенными геометрическими параметрами и свойствами материала при растяжении и установленную в проточке 6; цилиндровую втулку 7, контактирующую по рабочей (внутренней) поверхности с манжетой 2 и раздвижными кольцами 3 и 4 в такте нагнетания (при воздействии, сжимающей жидкости на манжету поршня).

Работает уплотнительное устройство следующим образом. После установки поршня в новую или частично изношенную цилиндровую втулку формируется исходный (монтажный зазор Дм между рабочей поверхностью втулки 7 и разрезными кольцами 3 и 4. На первом этапе деформирования манжеты 2 нарастание напряжения сжатия в поверхностном слое манжеты происходит более интенсивно, чем внутри манжеты. Поверхностный силовой поток воздействия на V-образные вырезы разрезного кольца 3 разжимает его и перекрывает зазор Дм до момента, когда напряжение резины достигает критической величину и начинается выдавливание манжеты в этот зазор. По мере выравнивания напряжения сжатия по всему объему манжеты 2 будет происходить де

10

15

20

25

30

35

формация (расширение) втулки 5, которая будет разжимать разрезное кольцо 4 и на конечном этапе процесса деформирования определит величину контактного давления разрезных колец 3 и 4 на уплотняемую поверхность. Если исходный зазор Дм оказался больше величины Ду, определяемой по формуле (2), т.е. Дм Ду, то втулка получит остаточную деформацию, т.е. увеличение диаметра на величину 2 ( Дм - Ду). После разгрузки поршня (в такте всасывания) между разрезными кольцами и рабочей поверхностью цилиндровой втулки сформируется зазор Ду, который будет сохраняться в течение полного ср ока службы поршня, т.к. по мере износа рабочей поверхности втулки и разрезных колец будет происходить дальнейшее пластическое деформирование втулки устройства, компенсирующее увеличение зазора свыше критической величины Ду const. Все последующие циклы нагру- жения поршня (в .такте нагнетания) будет происходить при величине уплотняемого зазора Ду.

Описанным выше условиям работы кольца наиболее полно отвечают материалы, обладающие низким пределом текучести ov и относительно большой величиной площадки текучести. Величина площадки текучести, определяемая как относительное удлинение при растяжении, определяет возможную величину износа пары трения, которая может быть скомпенсирована остаточной деформацией втулки.

Например: для армо-железа с ат 120 МПа и Е 0,2 106 МПа имеем

40

5 012 6.1(ГЗ

0,2-10°

Как следует из формулы (2), это соотношение обеспечивает для поршня диаметром D 200 мм величину уплотняемого зазора

Ду, которая не будет превышать 0,06 мм, т.е. Ду 0,06. Поскольку у армо-железа предел выносливости при растяжении оир на базе No 107. циклов нагружения практически совпадает с пределом текучести, то следует

также ожидать достаточно высокий ресурс пластически деформируемого кольца, который можно рассчитать по формуле:

55

Т

No 60-п

где п - число ходов поршня в мин.

При N 120 ходов/мин, ресурс поршня по критерию усталостной прочности пластически деформируемой втулки составит:

Т

МО7

60-120

1390 ч.

Принимая во внимание сложность учета факторов, влияющих на выбор толщины втулки, при определении поправочного коэффициента К следует полагаться на экспериментальные данные деформирования уплотнительного устройства поршня, получаемые на специальном стенде.

Качественная сторона технико-экономических преимуществ предложенного технического решения заключается в том, что результат изменения конструкции раздвижных колец и втулки, а также требований к деформационным и прочностным свойствам материала втулки, достигается постоянство контактного давления и уплотняемого зазора в паре трения поршень-втулка. За счет этого достигается дальнейшее повыше ние ресурса пары трения по критерию герметичности поршня.

0

5

0

Формула изобретения

1. Уплотнительное устройство для поршня, содержащее сердечник поршня с опорным буртом, установленную на нем уплотнитель- ную манжету, разрезные кольца и втулку, размещенные в проточке, выполненной на части манжеты, между торцовыми поверхностями манжеты и опорного бурта, отличающее- с я тем, что на внутренней цилиндрической поверхности колец выполнены проточки, в которые установлена втулка с образованием с внутренней поверхностью колец общей цилиндрической поверхности, при этом втулка выполнена из пластически деформируемого материала.

2. Устройство поп.1,отличающее- с я тем, что втулка выполнена из материала с механическими свойствами, удовлетворяющими соотношению

10

где оу - предел текучести; Е - модуль упругости.

Фиг 3

Фиг. 8

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОРШНЯ | 2002 |

|

RU2235932C2 |

| Уплотнительное устройство для поршня | 1988 |

|

SU1601442A1 |

| Уплотнительное устройство | 2023 |

|

RU2811847C1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2018 |

|

RU2679291C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2002 |

|

RU2213261C1 |

| УПЛОТНЕНИЕ СБОРНОГО ПОРШНЯ | 1992 |

|

RU2005935C1 |

| Буровой поршневой насос одностороннего действия | 1979 |

|

SU747214A1 |

| ЩЕЛЕВОЕ УПЛОТНЕНИЕ РОТОРА | 1999 |

|

RU2167355C1 |

| ГИДРОДИНАМИЧЕСКОЕ УПЛОТНЕНИЕ ЦИЛИНДРИЧЕСКОЙ ПАРЫ | 1991 |

|

RU2030665C1 |

| УПЛОТНЕНИЕ КАМЕРЫ СГОРАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2232280C1 |

Использование: в поршневых насосах. Сущность изобретения: на сердечнике с опорным буртом установлена уплотнитель- ная манжета. Разрезные кольца и втулка размещены в проточке, выполненной на части манжеты, между торцовыми поверхностями манжеты и бурта. На внутренней цилиндрической поверхности колец выполнены проточки, в к-рые установлена втулка с образованием с внутренней поверхностью колец общей цилиндрической поверхности. Втулка выполнена из пластически деформируемого материала с механическими свойствами, удовлетворяющими заданному соотношению 1 з.п, ф-лы. 6 ил.

СЕ

эЩ

4W,V

f xi ij .

ЭШ

Фиг. б

| Уплотнительное устройство для поршня | 1988 |

|

SU1601442A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1993-04-15—Публикация

1991-01-14—Подача