Изобретение относится к созданию конструкций аппаратов, используемых в процессах неорганического синтеза газообразных продуктов, проводимых на катализаторе. Изобретение наиболее эф- фективно может быть использовано в аппаратурном оформлении технологии сернокислотного производства при переводе двуокиси серы в трехокйсь серы.

Целью изобретения является повышение производительности, надежности и снижение эксплуатационных затрат путем использования полезного рабочего объема аппарата, движущей силы проходящих газов при теплосъеме, предотвращения температурных напряжений и улучшения погрузочно-разгрузочных работ с катализатором. ..-.

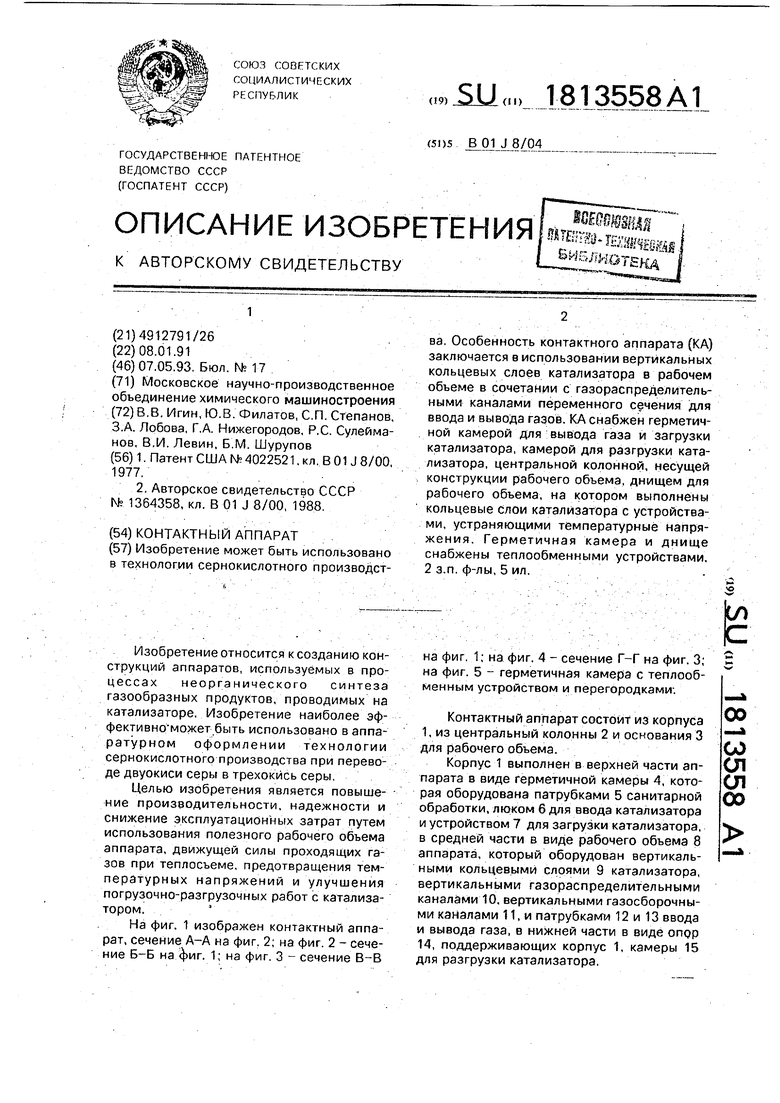

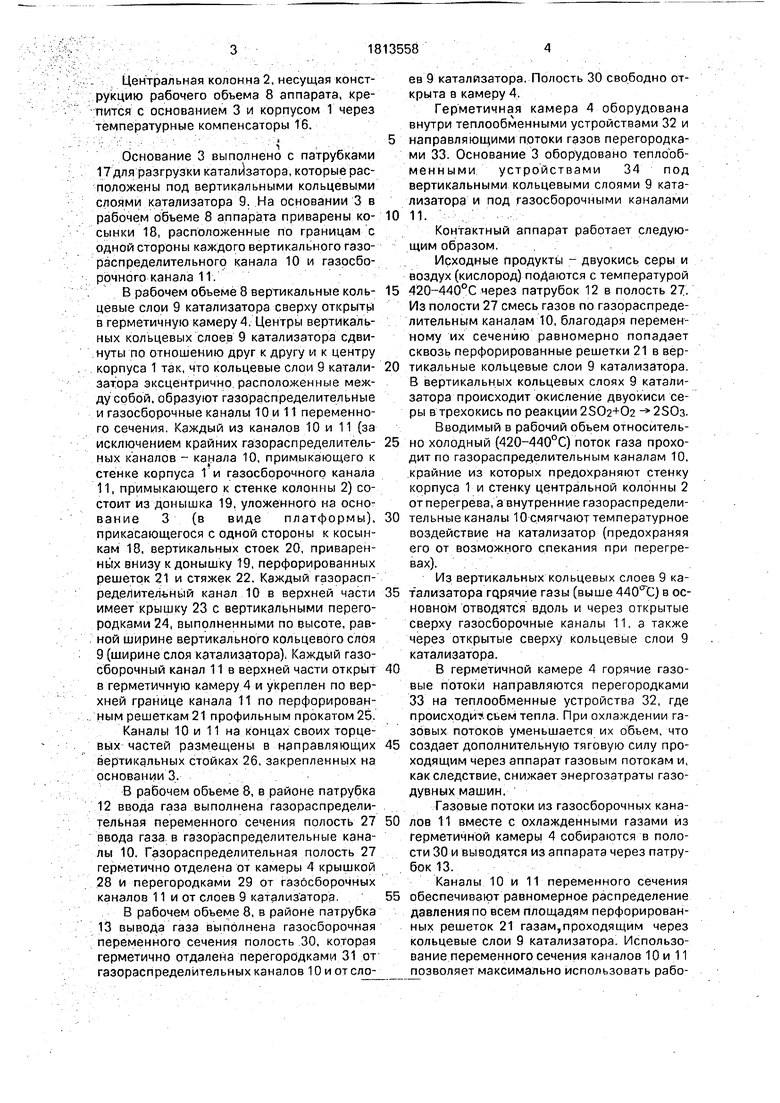

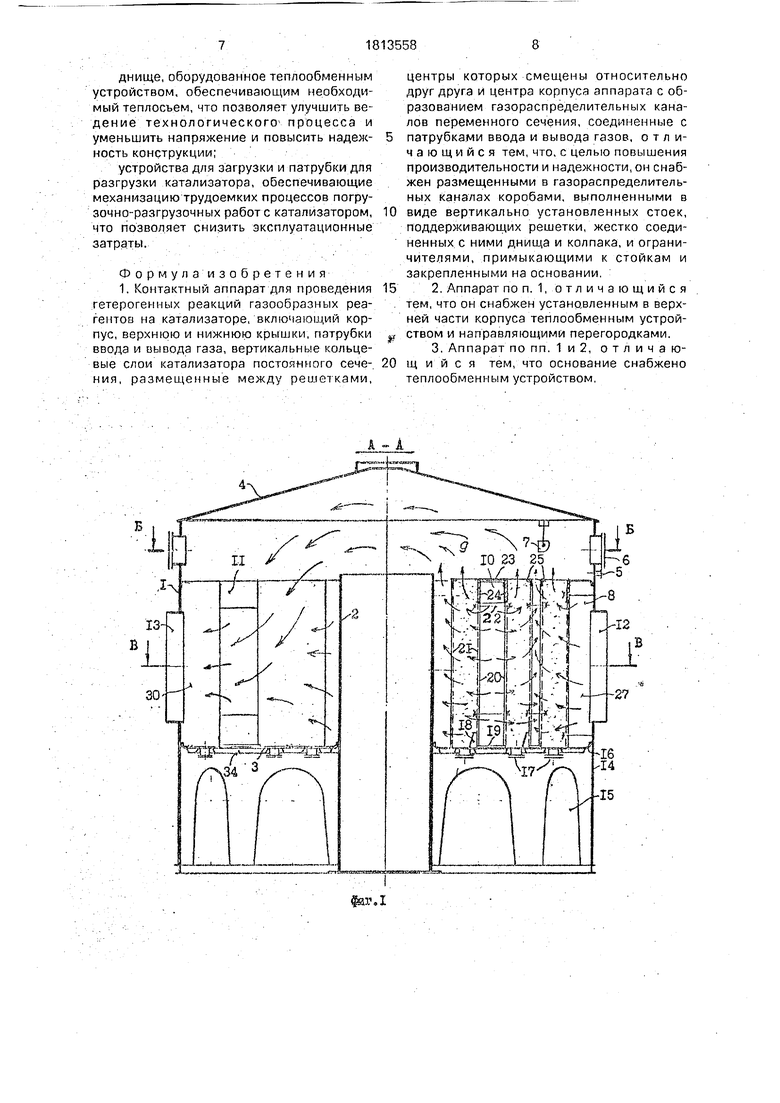

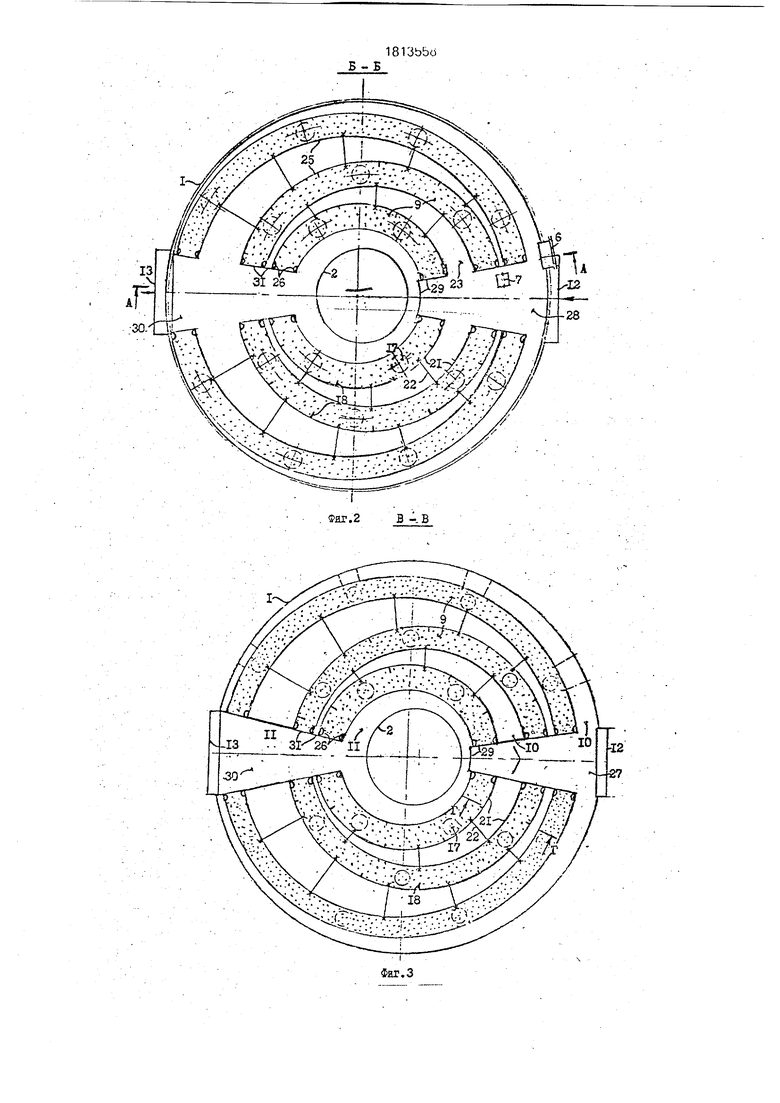

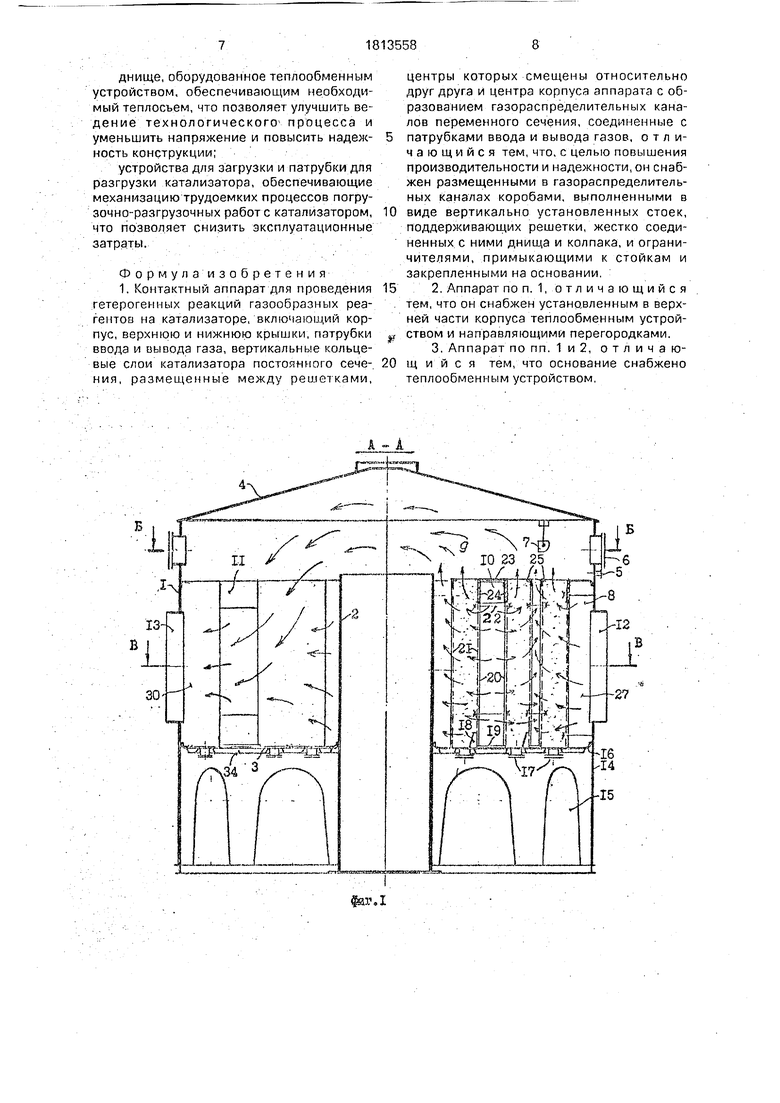

На фиг. 1 изображен контактный аппарат, сечение А-А на фиг, 2; на фиг. 2 - сечение Б-Б на фиг. 1; на фиг. 3 - сечение В-В

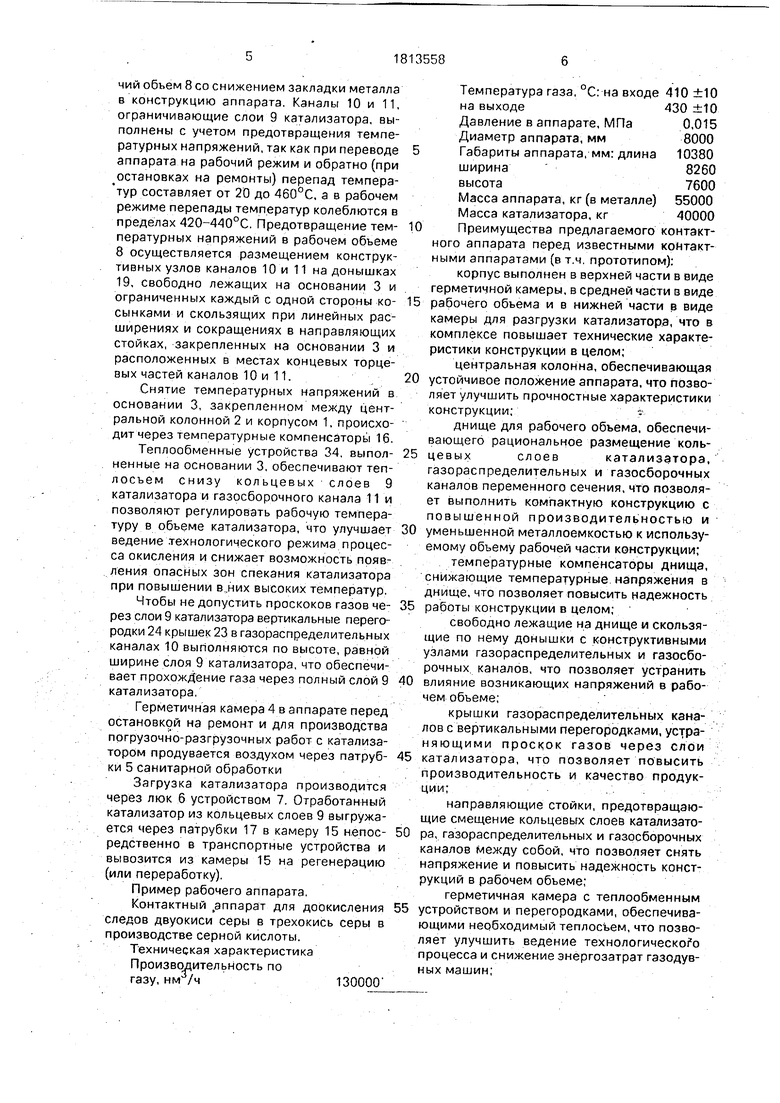

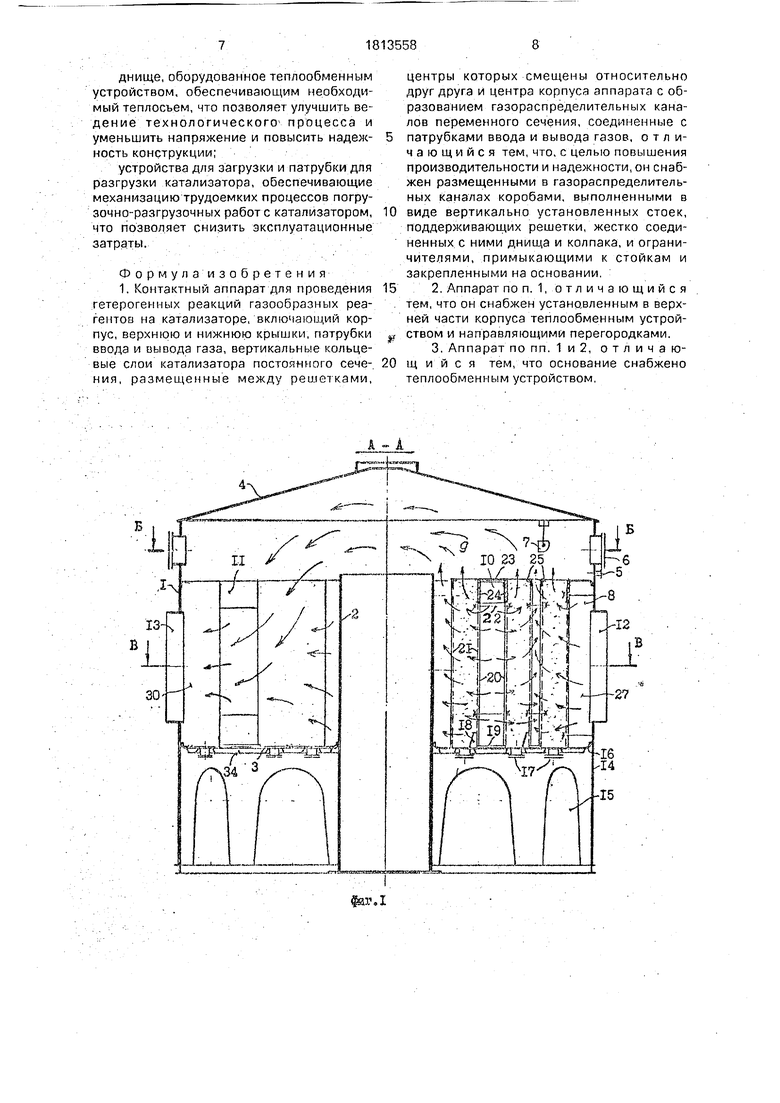

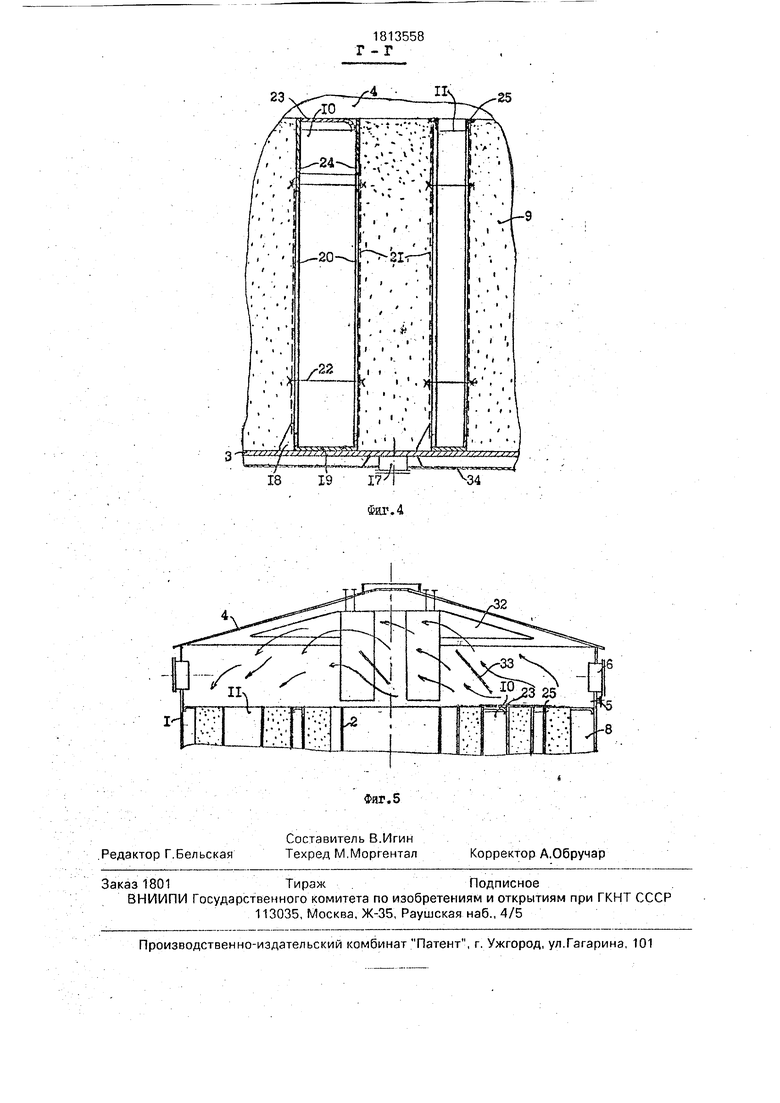

на фиг. 1; на фиг. 4 - сечение Г-Г на фиг. 3; на фиг. 5 - герметичная камера с теплооб- менным устройством и перегородками:

Контактный аппарат состоит из корпуса 1, из центральный колонны 2 и основания 3 для рабочего объема.

Корпус 1 выполнен в верхней части аппарата в виде герметичной камеры 4, которая оборудована патрубками 5 санитарной обработки, люком 6 для ввода катализатора и устройством 7 для загрузки катализатора, в средней части в виде рабочего объема 8 аппарата, который оборудован вертикальными кольцевыми слоями 9 катализатора, вертикальными газораспределительными каналами 10, вертикальными газосборочными каналами 11, и патрубками 12 и 13 ввода и вывода газа, в нижней части в виде опор 14, поддерживающих корпус 1, камеры 15 для разгрузки катализатора,

00

со

СЛ

ел

00

Центральная колонна 2, несущая конструкцию рабочего объема 8 аппарата, кре- пится с основанием 3 и корпусом 1 через температурные компенсаторы 16.

- ; -.. ...,

Основание 3 выполнено с патрубками 17 для разгрузки катализатора, которые расположены под вертикальными кольцевыми слоями катализатора 9. На основании 3 в рабочем объеме 8 аппарата приварены косынки 18, расположенные по границам с одной стороны каждого вертикального газораспределительного канала 10 и газосбо- рочного канала 11.

В рабочем объеме 8 вертикальные кольцевые слои 9 катализатора сверху открыты в герметичную камеру 4. Центры вертикальных кольцевых слоев 9 катализатора сдвинуты по отношению друг к другу и к центру корпуса 1 так, что кольцевые слои 9 катализатора эксцентрично, расположенные между собой, образуют газораспределительные и газосборочные каналы 10 и 11 переменного сечения. Каждый из каналов 10 и 11 (за исключением крайних газораспределительных каналов - канала 10, примыкающего к стенке корпуса 1 и газосборочного канала 11, примыкающего к стенке колонны 2) состоит из донышка 19, уложенного на основание 3 (в виде платформы), прикасающегося с одной стороны к косынкам 18, вертикальных стоек 20, приваренных внизу к донышку 19, перфорированных решеток 21 и стяжек 22. Каждый газораспределительный канал 10 в верхней части имеет крышку 23 с вертикальными перегородками 24, выполненными по высоте, равной ширине вертикального кольцевого слоя 9 (ширине слоя катализатора). Каждый газосборочный канал 11 в верхней части открыт в герметичную камеру 4 и укреплен по верхней границе канала 11 по перфорированным решеткам 21 профильным прокатом 25.

Каналы 10 и 11 на концах своих торцевых частей размещены в направляющих вертикальных стойках 26, закрепленных на основании 3.

В рабочем объеме 8, в районе патрубка 12 ввода газа выполнена газораспределительная переменного сечения полость 27 ввода газа, в газораспределительные каналы 10. Газораспределительная полость 27 герметично отделена от камеры 4 крышкой 28 и перегородками 29 от газосборочных каналов 11 и от слоев 9 катализ атора.

В рабочем объеме 8, в районе патрубка 13 вывода газа выполнена газосборочная переменного сечения полость 30, которая герметично отдалена перегородками 31 от газораспределительных каналов 10 и от слоев 9 катализатора. Полость 30 свободно открыта в камеру 4.

Герметичная камера 4 оборудована внутри теплообменными устройствами 32 и

направляющими потоки газов перегородками 33. Основание 3 оборудовано теплооб- менными устройствами 34 под вертикальными кольцевыми слоями 9 катализатора и под газосборочными каналами

0 11.

Контактный аппарат работает следующим образом. .. Исходные продукты - двуокись серы и воздух (кислород) подаются с температурой

5 420-440°С через патрубок 12 в полость 27. Из полости 27 смесь газов по газораспределительным каналам 10, благодаря переменному их сечению равномерно попадает сквозь перфорированные решетки 21 в вер0 тикальные кольцевые слои 9 катализатора. В вертикальных кольцевых слоях 9 катализатора происходит окисление двуокиси серы в трехокись по реакции 2SOa+02 - 230з. Вводимый в рабочий объем относитель5 но холодный (420-440°С) поток газа проходит по газораспределительным каналам 10, .крайние из которых предохраняют стенку корпуса 1 и стенку центральной колонны 2 от перегрева, а внутренниегазораспредели0 тельные каналы 10 смягчают температурное воздействие на катализатор (предохраняя его от возможного спекания при перегревах).

Из вертикальных кольцевых слоев 9 ка5 тализатора гррячие газы (выше ) в основном отводятся вдоль и через открытые сверху газосборочные каналы 11, а также через открытые сверху кольцевые слои 9 катализатора.

0 В герметичной камере 4 горячие газовые потоки направляются перегородками 33 на теплообменные устройства 32, где происходит съем тепла. При охлаждении газовых потоков уменьшается их объем, что

5 создает дополнительную тяговую силу проходящим через аппарат газовым потокам и, как следствие, снижает энергозатраты газо- дувных машин.

Газовые потоки из газосборочных кана0 лов 11 вместе с охлажденными газами из герметичной камеры 4 собираются в полости 30 и выводятся из аппарата через патрубок 13.

Каналы 10 и 11 переменного сечения

5 обеспечивают равномерное распределение давления по всем площадям перфорированных решеток 21 газам,проходящим через кольцевые слои 9 катализатора. Использование переменного сечения каналов 10 и 11 позволяет максимально использовать рабочий объем 8 со снижением закладки металла в конструкцию аппарата. Каналы 10 и 11, ограничивающие слои 9 катализатора, выполнены с учетом предотвращения температурных напряжений, так как при переводе аппарата на рабочий режим и обратно (при остановках на ремонты) перепад темпера- тур составляет от 20 до 460°С, а в рабочем режиме перепады температур колеблются в пределах 420-440°С. Предотвращение температурных напряжений в рабочем объеме 8 осуществляется размещением конструктивных узлов каналов 10 и 11 на донышках 19, свободно лежащих на основании 3 и ограниченных каждый с одной стороны косынками и скользящих при линейных расширениях и сокращениях в направляющих стойках, закрепленных на основании 3 и расположенных в местах концевых торцевых частей каналов 10 и 11.

Снятие температурных напряжений в основании 3, закрепленном между центральной колонной 2 и корпусом 1, происходит через температурные компенсаторы 16.

Теплообменные устройства 34, выполненные на основании 3, обеспечивают теп- лосъем снизу кольцевых слоев 9 катализатора и газосборочного канала 11 и позволяют регулировать рабочую температуру в объеме катализатора, что улучшает ведение технологического режима процесса окисления и снижает возможность появления опасных зон спекания катализатора при повышении в „них высоких температур.

Чтобы не допустить проскоков газов через слои 9 катализатора вертикальные перегородки 24 крышек 23 в газораспределительных каналах 10 выполняются по высоте, равной ширине слоя 9 катализатора, что обеспечивает прохождение газа через полный слой 9 катализатора.

Герметичная камера 4 в аппарате перед остановкой на ремонт и для производства погрузочно-разгрузочных работ с катализатором продувается воздухом через патрубки 5 санитарной обработки

Загрузка катализатора производится через люк 6 устройством 7. Отработанный катализатор из кольцевых слоев 9 выгружается через патрубки 17 в камеру 15 непосредственно в транспортные устройства и вывозится из камеры 15 на регенерацию (или переработку).

Пример рабочего аппарата.

Контактный .аппарат для доокисления следов двуокиси серы в трехокись серы в производстве серной кислоты.

Техническая характеристика

Производительность по газу, нм /ч

Температура газа, °С: на входе 410 ±10 на выходе430 ±10 Давление в аппарате, МПа 0,015 Диаметр аппарата, мм 8000 5 Габариты аппарата, мм: длина 10380 ширина 8260 высота 7600 Масса аппарата, кг (в металле) 55000 Масса катализатора, кг 40000 10 Преимущества предлагаемого контактного аппарата перед известными контактными аппаратами (в т.ч. прототипом):

корпус выполнен в верхней части в виде герметичной камеры, в средней части в виде 15 рабочего объема и в нижней части в виде камеры для разгрузки катализатора, что в комплексе повышает технические характеристики конструкции в целом;

центральная колонна, обеспечивающая 20 устойчивое положение аппарата, что позволяет улучшить прочностные характеристики конструкции;

днище для рабочего объема, обеспечивающего рациональное размещение коль- 25 цевыхслоев катализатора, газораспределительных и газосборочных каналов переменного сечения, что позволяет выполнить компактную конструкцию с повышенной производительностью и 30 уменьшенной металлоемкостью к используемому объему рабочей части конструкции;

температурные компенсаторы днища, снижающие температурные напряжения в днище, что позволяет повысить надежность 35 работы конструкции в целом;

свободно лежащие на днище и скользящие по нему донышки с конструктивными узлами газораспределительных и газосборочных, каналов, что позволяет устранить 40 влияние возникающих напряжений в рабочем объеме;

крышки газораспределительных каналов с вертикальными перегородками, устра- няющими проскок газов через слои 45 катализатора, что позволяет повысить производительность и качество продукции;

направляющие стойки, предотвращающие смещение кольцевых слоев катализато- 50 ра, газораспределительных и газосборочных каналов между собой, что позволяет снять напряжение и повысить надежность конструкций в рабочем объеме;

герметичная камера с теплообменным 55 устройством и перегородками, обеспечивающими необходимый теплосъем, что позволяет улучшить ведение технологического процесса и снижение энергозатрат газодув- ных машин;

днище, оборудованное теплообменным устройством, обеспечивающим необходимый теплосъем, что позволяет улучшить ведение технологического1 процесса и уменьшить напряжение и повысить надежность конструкции;

устройства для загрузки и патрубки для разгрузки катализатора, обеспечивающие механизацию трудоемких процессов погру- зочно-разгрузочных работ с катализатором, что позволяет снизить эксплуатационные затраты.

Формулаизобретения 1. Контактный аппарат для проведения гетерогенных реакций газообразных реагентов на катализаторе, включаюидий корпус, верхнюю и нижнюю крышки, патрубки ввода и вывода газа, вертикальные кольцевые слои катализатора постоянного сечения, размещенные между решетками,

центры которых смещены относительно друг друга и центра корпуса аппарата с образованием газораспределительных каналов переменного сечения, соединенные с

патрубками ввода и вывода газов, отличающийся тем, что, с целью повышения производительности и надежности, он снабжен размещенными в газораспределительных каналах коробами, выполненными в

виде вертикально установленных стоек, поддерживающих решетки, жестко соединенных с ними днища и колпака, и ограничителями, примыкающими к стойкам и закрепленными на основании.

2. Аппарат по п. 1, о т л и ч а ю щ и и с я тем, что он снабжен установленным в верхней части корпуса теплообменным устрой- ством и направляющими перегородками.

3. Аппарат по пп. 1и2, отличающ и и с я тем, что основание снабжено теплообменным устройством,

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР | 2006 |

|

RU2330715C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2008 |

|

RU2371243C1 |

| ПЕННЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ | 1994 |

|

RU2078293C1 |

| Контактный аппарат | 1980 |

|

SU874156A1 |

| УЗЕЛ ПОДГОТОВКИ ГАЗОПАРОЖИДКОСТНОГО ПОТОКА | 2008 |

|

RU2366500C1 |

| Теплообменник | 1989 |

|

SU1749684A1 |

| КОНТАКТНЫЙ АППАРАТ | 1989 |

|

RU2034644C1 |

| Аппарат с псевдоожиженным слоем | 1980 |

|

SU902802A1 |

| Каталитический конвертор газа | 1989 |

|

SU1655554A1 |

| РЕКТИФИКАЦИОННАЯ ДИАБАТИЧЕСКАЯ КОЛОННА | 2021 |

|

RU2767419C1 |

Изобретение может быть использовано в технологии сернокислотного производства. Особенность контактного аппарата (КА) заключается в использовании вертикальных кольцевых слоев катализатора в рабочем обьеме в сочетании с газораспределительными каналами переменного сечения для ввода и вывода газов. КА снабжен герметичной камерой для:вывода газа и загрузки катализатора, камерой для разгрузки катализатора, центральной колонной, несущей конструкции рабочего объема, днищем для рабочего объема, на котором выполнены кольцевые Слои катализатора с устройствами, устраняющими температурные напряжения. Герметичная камера и днище снабжены теплообменными устройствами, 2 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4022521 | |||

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Контактный аппарат | 1985 |

|

SU1364358A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-07—Публикация

1991-01-08—Подача