Изобретение относится к промышленности строительных материалов, в частности к области изготовления теплоизоляционных материалов.

Целью изобретения является снижение энергозатрат, повышение прочности и снижение плотности.

Поставленная цель достигается тем, что способ изготовления теплоизоляционных изделий, включающий приготовление шихты путем смешения измельченного и высушенного диатомита, извести, щелочи и газооб- разователя, с последующей термообработкой при 900-950°С полученной шихты, формованием, обжигом при 800-900°С и охлаждением изделия, термообработке подвергают шихту, содержащую диатомит, известь и щелочь, причем термообрабатывают при 900- 950°С в течение 1 ч, затем полученную смесь размалывают с газообразователем до удельной поверхности 500-750 м2/г и после

чего осуществляют формование, обжиг с вспучиванием и резкое охлаждение полученного изделия до 70б-750°С в течение 1-5 мин с последующим равномерным охлаждением до 50°С в течение 4-8 ч.

Пример. Исходное сырье, в частности диатомит, высушенное до влажности 1-2% и измельченное до полного прохождения через сито 1 в сушильном барабане с цепной завесой, смешивают в двухвальном глинос- месителе с добавками при следующем соотношении компонентов, мас.%: диатомит 87,5; щелочь 10, известь 2,5.

Шихту влажностью до 25% подвергают предварительной термообработке в щелевой печи проходного типа непрерывного действия при температуре 90б-950°С. Спеченная шихта, охлаждаясь ка воздухе, направляется на помол. Помол осуществляется в двухкамерной шаровой мельнице непрерывного действия с добавкой газообразова00

-л

СА VI

о к

теля (1,5% кокса от массы шихты) до удельной поверхности 5000-7000 см2/г, обеспечивающей заданную плотность. В качестве газообразователя могут быть использованы антрацит, графит и др. Полученный порошок посредством объемного дозатора засыпается в металлические формы, обмазанные вод- нокаолиновой суспензией, и направляется в них гидротолкателем на обжиг с вспучиванием при температуре 900-950°С, Время вспучивания зависит от массы засыпного порошка. Затем формы с изделиями подвергаются резкому охлаждению на воздухе в течение 1-5 мин до 700-750°С, после чего изделия извлекаются из форм и направляются в лер на равномерное охлаждение до 50°С в течение 4-8 ч.

Охлажденные изделия подвергаются распиловке по заданным размерам.

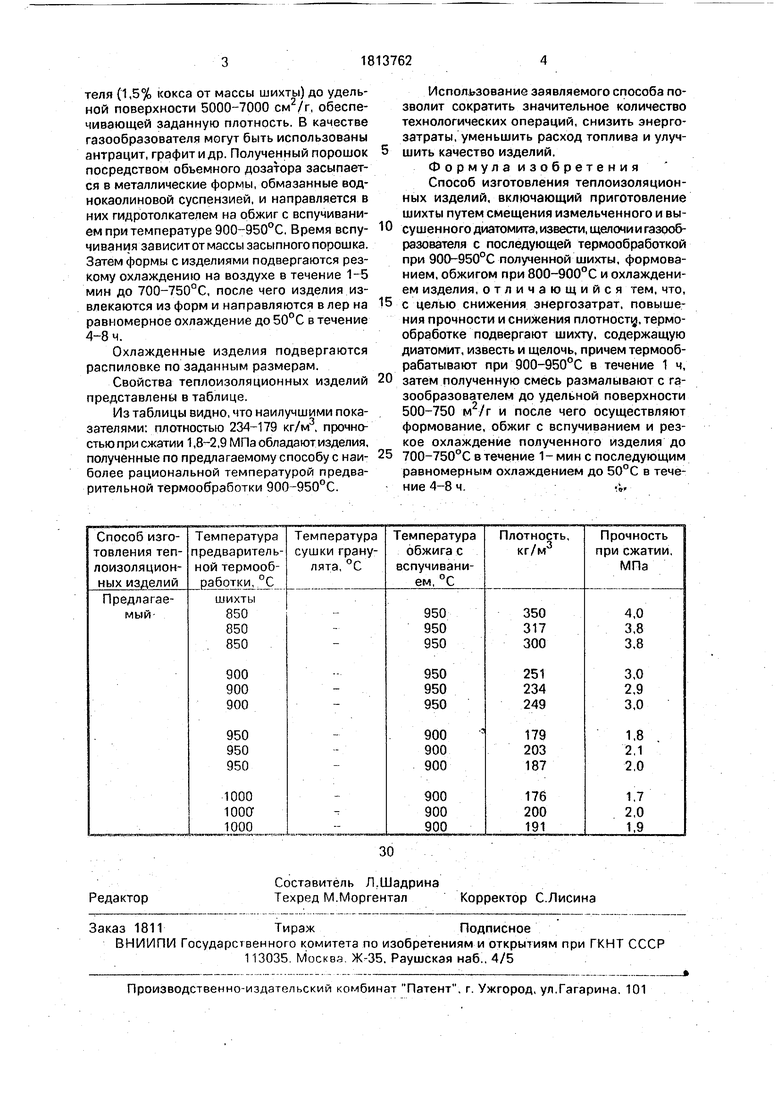

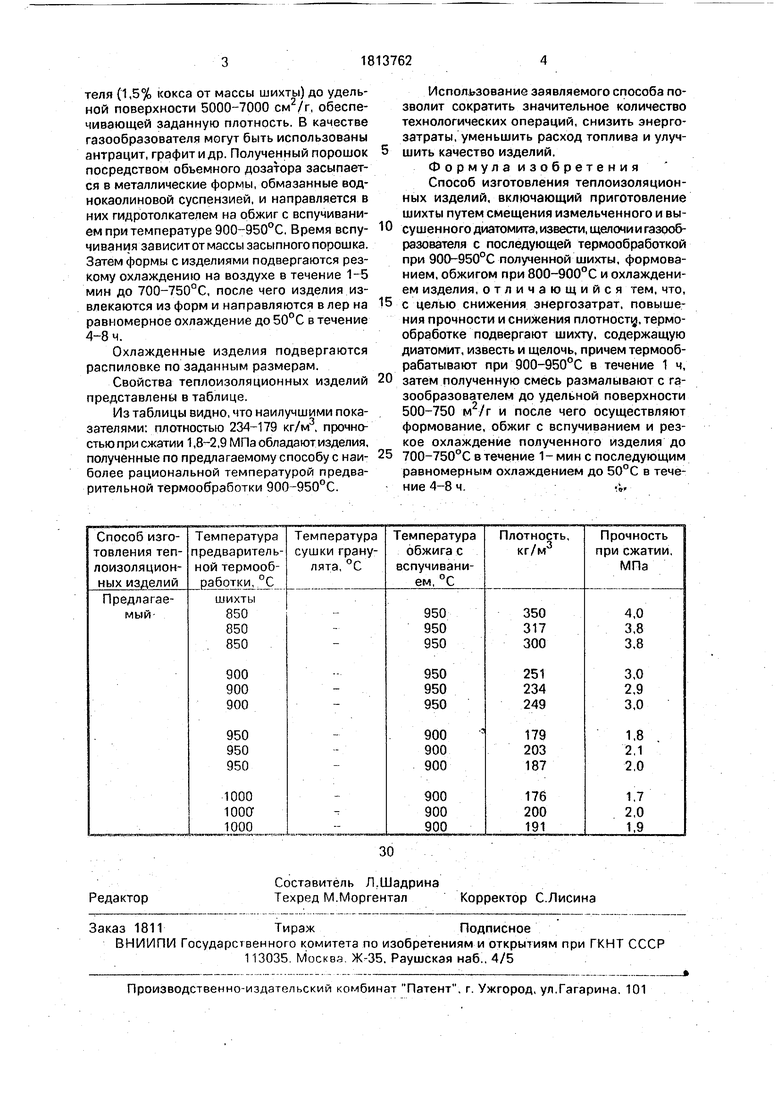

Свойства теплоизоляционных изделий представлены в таблице.

Из таблицы видно, что наилучшими показателями: плотностью 234-179 кг/м3, прочностью при сжатии 1,8-2,9 МПа обладают изделия, полученные по предлагаемому способу с наиболее рациональной температурой предварительной термообработки 900-950°С.

Использование заявляемого способа позволит сократить значительное количество технологических операций, снизить энергозатраты, уменьшить расход топлива и улучшить качество изделий.

Формула изобретения Способ изготовления теплоизоляционных изделий, включающий приготовление шихты путем смещения измельченного и высушенного диатомита, извести, щелочи и газообразователя с последующей термообработкой при 900-950°С полученной шихты, формованием, обжигом при 800-900°С и охлаждением изделия, отличающийся тем, что, с целью снижения энергозатрат, повышения прочности и снижения плотности термообработке подвергают шихту, содержащую диатомит, известь и щелочь, причем термооб- рабатывают при 900-950°С в течение 1 ч, затем полученную смесь размалывают с га- зообразователем до удельной поверхности 500-750 м /г и после чего осуществляют формование, обжиг с вспучиванием и резкое охлаждение полученного изделия до 5 700-750°С в течение 1- мин с последующим равномерным охлаждением до 50°С в течение 4-8 ч.

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2013 |

|

RU2524218C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2544191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА - ПЕНОСТЕКЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2671582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2007 |

|

RU2361829C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

Изобретение относится к промышленности строительных материалов, к области изготовления теплоизоляционных изделий путем вспучивания при обжиге. Цель изобретения - уменьшение энергозатрат и-. улучшение свойств изделий. Способ изготовления теплоизоляционных изделий из минерального сырья включает операцию предварительной термообработки, сушку и смешивание сырья с добавками, измельчение шихты, укладку ее формы, обжиг с вспучиванием, охлаждение. Одновременно с сушкой сырье измельчают, операцию предварительной термообработки осуществляют после смешивания сырья с добавками при температуре 900-950°С, а при измельчении шихты добавляют газообразователь. 1 табл.

| Нагибин Г.В, и др | |||

| Технология теплоизоляционных и гипсовых материалов | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

Авторы

Даты

1993-05-07—Публикация

1990-01-30—Подача