Изобретение относится к машиностроению и предназначено для резки материалов с помощью импульсного твердотельного лазера.

Целью настоящего изобретения является увеличение эффективности процесса резки, повышение глубины резки, а также увеличение ресурса работы лазера.

Для этого величину мощности накачки увеличивают до 0,87-0,92 от предельно допустимой, измеряют текущую среднюю мощность накачки, сравнивают полученную величину с заданной и с помощью получен-. ного рассогласования стабилизируют текущую среднюю мощность накачки. Задают величину расходимости лазерного излучения, измеряют реальную расходимость и сравнивают ее с заданной, если она меньше заданной, то вводят отрицательный оптический элемент в резонатор, если больше; положительный оптический элемент, тем

самым компенсируя изменение расходимости, обусловленное тепловой линзой в активной среде, а при выходе на заданную расходимость луча повышают не менее чем на 50% давления Q газа .в сопле.

Этим достигается стабилизация режима работы лазера при фиксированном значении мощности накачки, который обеспечивает увеличение ресурса лампы накачки по сравнению с максимально допустимым режимом, и компенсация клиновой и сферической аберрации резонатора лазера, что приводит к уменьшению расходимости, диаметра сфокусированного пятна и увеличению плотности мощности излучения в зоне обработки, а также управление давлением режущего газа в сопле при изменении диаметра сфокусированного пятна, что позволяет эффективно эвакуировать расплав и шлаки из зоны реза.

Эффективность лазерной резки определяется количеством мощности, приходящимся на единицу глубины и скорости

„ h V/л ч - р v U;

где v - скорость резки;

h-толщина материала;

Р - мощность лазерного излучения.

Установлено, что ширина реза уменьшается при уменьшении расходимости лазерного излучения. Расходимость излучения определяется строением резонатора, т.е. длиной резонатора, кривизной зеркал и положением активного элемента в резонаторе, наличием оптических элементов, и1 величиной термолинзы, наведенной в активном элементе излучением мощности накачки,

При изменении мощности накачки меняется оптическая сила наведенной в активном элементе термолинзы и, соответственно, изменяется расходимость. Для повышения ресурса, ламп накачки мощность накачки выбирается равной 87-92% от предельно допустимбй в соответствии с ТУ на лампу накачки..

В соответствии с заявляемым способом компенсация расходимости излучения производилась с помощью введения в резонатор, (например, отрицательного) опти-. ческого элемента - выпуклого глухого зеркала), который компенсирует сферическую аберрацию наведенной термолинзы в активном элементе. При этом юстировка. резонатора лазера осуществляется на этой же мощности, это приводит к компенсации клиновой аберрации резонатора. При этом расходимость излучения компенсированного резонатора в п раз меньше, чем обычного некомпенсированного, диаметр сфокусированного пятна dn, а соответственно, и ширина реза в п раз меньше;

dn -Рл(2)

где РЛ - фокусное расстояние линзы,

в- расходимость некомпенсированного резонатора,

что приводит к уменьшению объема удаляемого материала, а плотность мощности q в сфокусированном пятне в п2.раз больше

4Р

4Рп

ч - , о -, j (3)

jrrJn2

что позволяет увеличить глубинупрорёза- ния. или при той же мощности увеличить скорость резки.

Это означает, что при постоянной мощности генерации Рг можно увеличить глубину или скорость резки, что ведет к увеличению эффективности процесса.

Авторами установлено, что снижение диаметр пятна, которое обеспечивает уменьшение ширины реза, приводит к увеличению сопротивления канала реза при

5 продувке его режущим газом, и затрудняет . удаление шлаков и окислов.

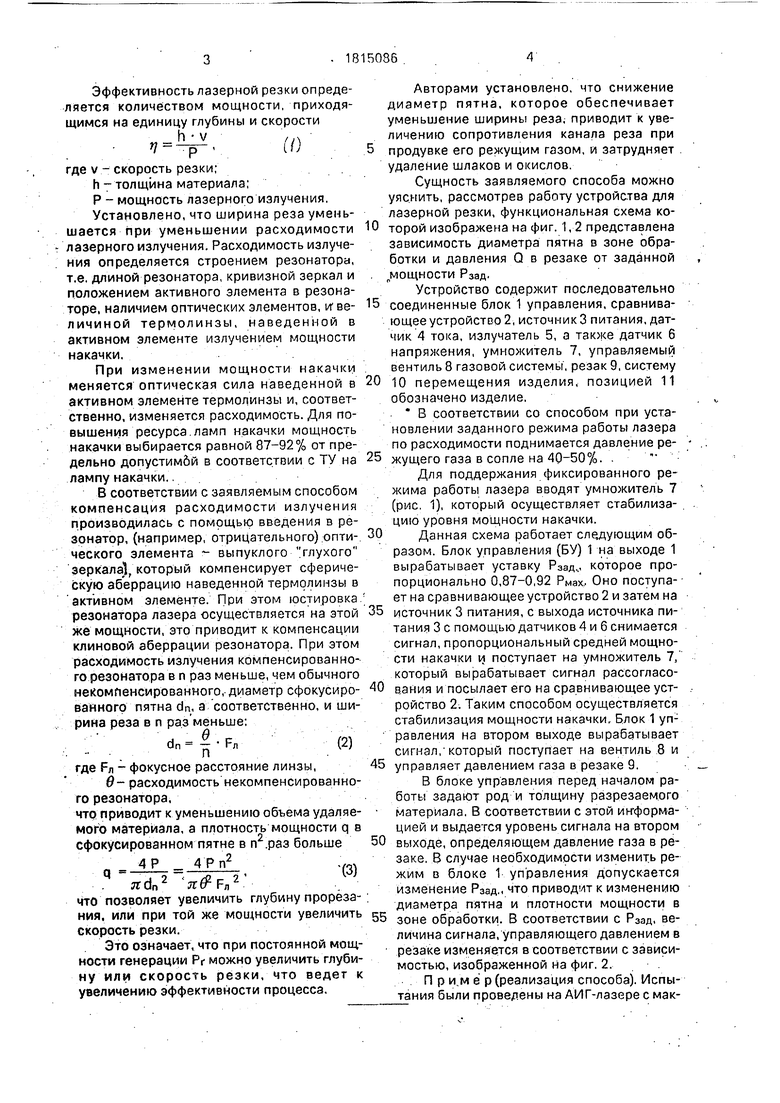

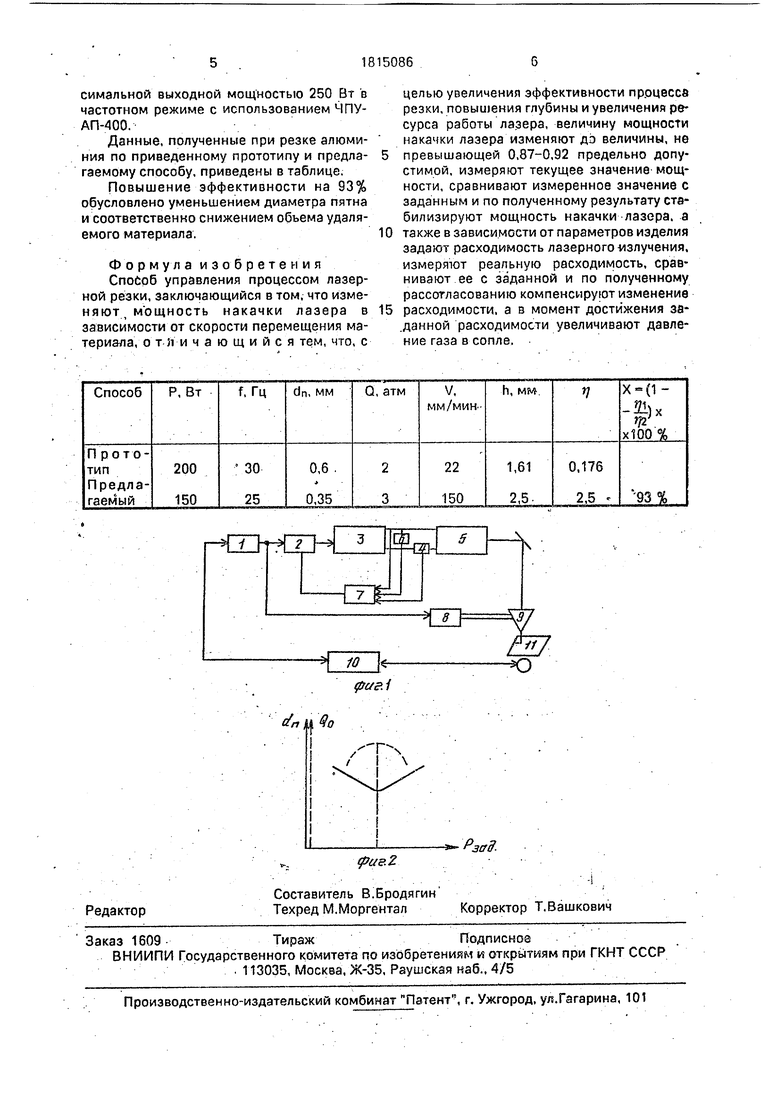

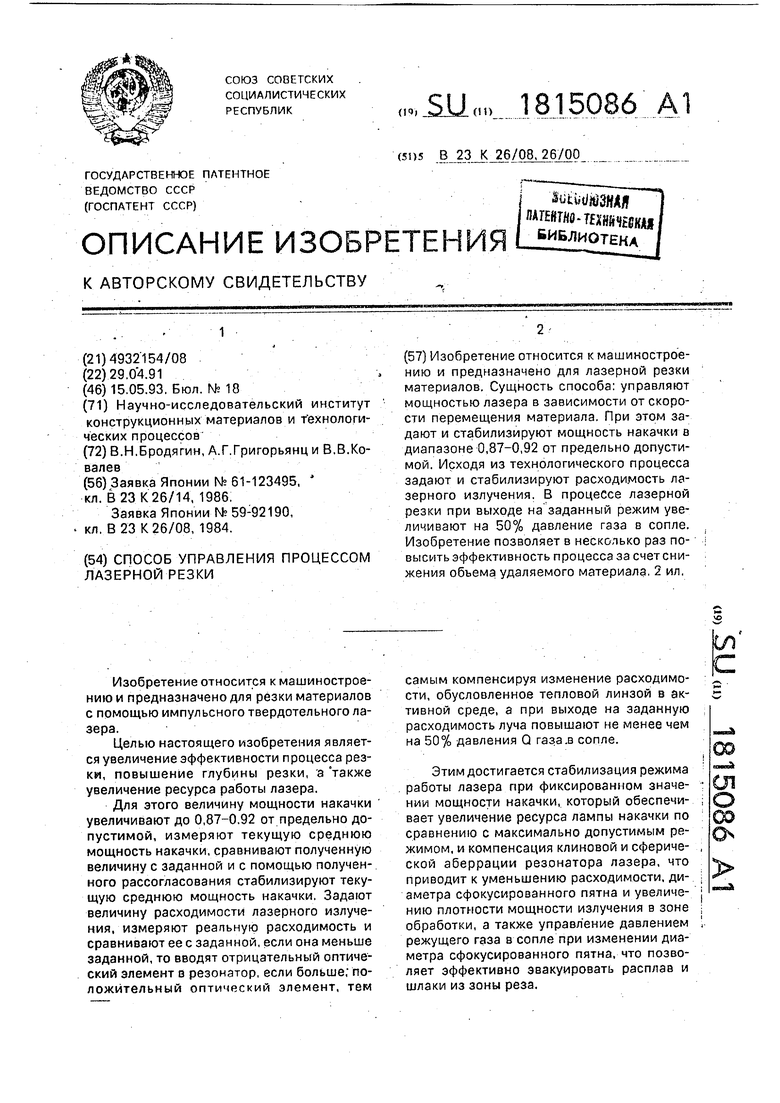

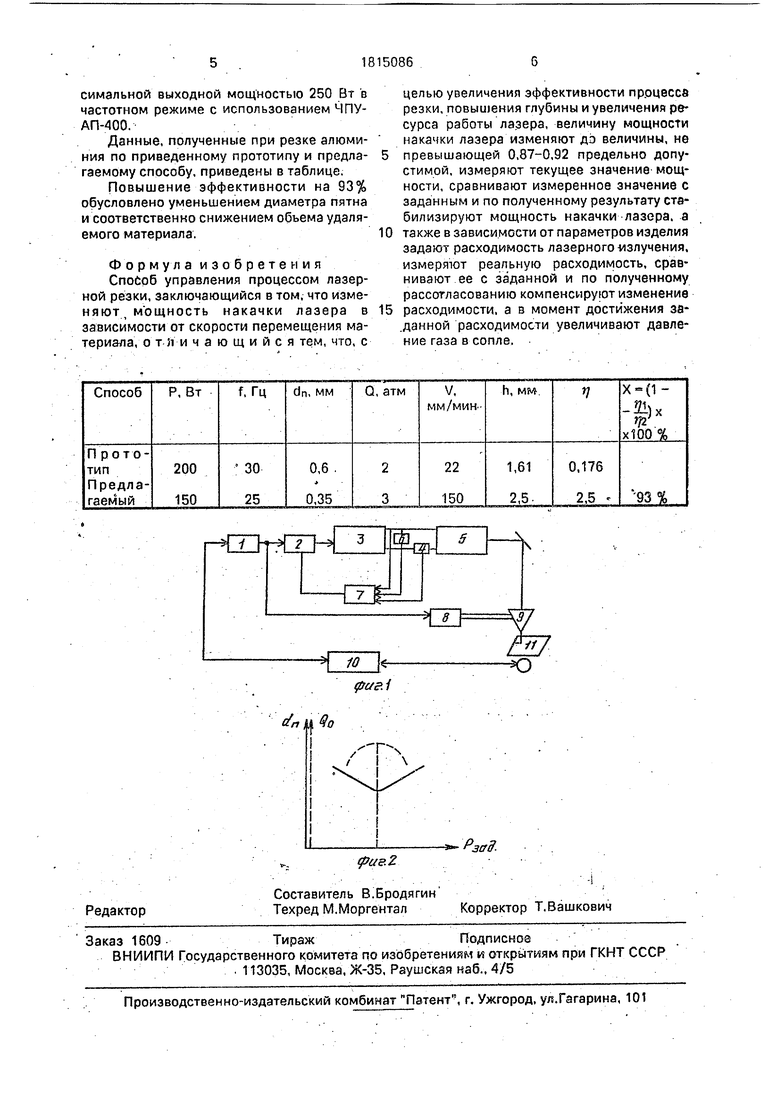

Сущность заявляемого способа можно уяснить, рассмотрев работу устройства для лазерной резки, функциональная схема которой изображена на фиг. 1,2 представлена зависимость диаметра пятна в зоне обработки и давления Q в резаке от заданной . „мощности Рзад.

Устройство содержит последовательно

5 соединенные блок 1 управления, сравнивающее устройство 2, источник 3 питания, датчик 4 тока, излучатель 5, а также датчик 6 напряжения, умножитель 7, управляемый

вентиль 8 газовой системы, резак 9, систему

0 ю перемещения изделия, позицией 11 обозначено изделие.

В соответствии со способом при установлении заданного режима работы лазера по расходимости поднимается давление ре5 жущего газа в сопле на 40-50%. .

Для поддержания фиксированного режима работы лазера вводят умножитель 7 (рис. 1), который осуществляет стабилизацию уровня мощности накачки.

0 Данная схема работает следующим образом. Блок управления (БУ) 1 на выходе 1 вырабатывает уставку Рзад.., которое пропорционально 0,87-0,92 Рмах, Оно поступа- ет на сравнивающее устройство 2 и затем на

5 источник 3 питания, с выхода источника питания 3 с помощью датчиков 4 и 6 снимается сигнал, пропорциональный средней мощности накачки и поступает на умножитель 7, который вырабатывает сигнал расеогласо0 в.ания и посылает его на сравнивающее устройство 2. Таким способом осуществляется стабилизация мощности накачки. Блок 1 управления на втором выходе вырабатывает сигнал/который поступает на вентиль 8 и

5 управляет давлением газа в резаке 9.

В блоке управления перед началом работы задают род и толщину разрезаемого материала. В соответствии с этой информацией и выдается уровень сигнала на втором

0 выходе, определяющем давление газа в резаке. В случае необходимости изменить режим в блоке 1 управления допускается изменение Рзад., что приводит к изменению диаметра пятна и плотности мощности в

55 зоне обработки. В соответствии с Рзад, величина сигнала, управляющего давлением в резаке изменяется в соответствии с зависимостью, изображенной на фиг, 2..

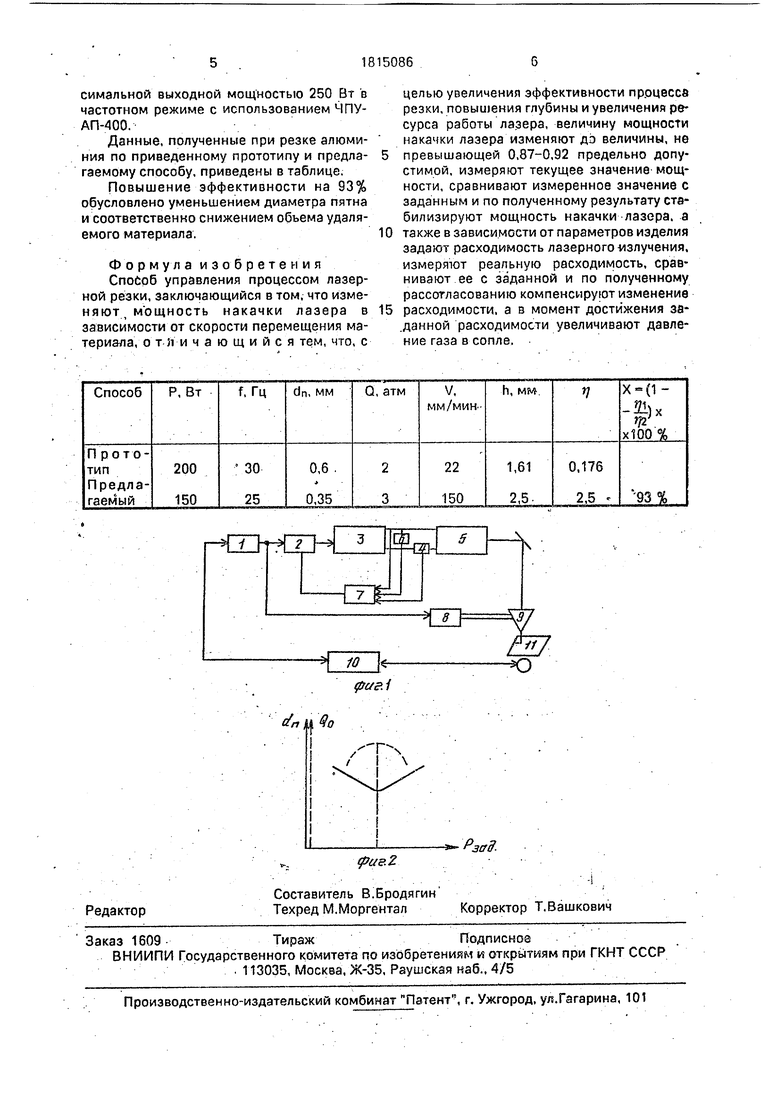

П р и,м ё р (реализация способа). Испытания были проведены на АИГ-лазере с максимальной выходной мощностью 250 Вт в частотном режиме с использованием ЧПУ- АП-400.

Данные, полученные при резке алюминия по приведенному прототипу и предлагаемому способу, приведены в таблице.

Повышение эффективности на 93% обусловлено уменьшением диаметра пятна и соответственно снижением объема удаляемого материала.

Ф о р м у л а и з о б р е т е и и я Способ управления процессом лазерной резки, заключающийся в том, что изме- няют, мощность накачки лазера в зависимости от скорости перемещения материала, о т л и чающийся тем, что, с

целью увеличения эффективности процесса резки, повышения глубины и увеличения ресурса работы лазера, величину мощности накачки лазера изменяют дЬ величины, не

превышающей 0,87-0,92 предельно допустимой, измеряют текущее значение-мощности, сравнивают измеренное значение с заданным и по полученному результату стабилизируют мощность накачки лазера, а

также в зависимости от параметров изделия задают расходимость лазерного излучения, измеряют реальную расходимость, сравнивают ее с заданной и по полученному рассогласованию компенсируют изменение

расходимости, а в момент достижения за- .данной расходимости увеличивают давление газа в сопле.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАЗЕРНОЕ УСТРОЙСТВО МАЛОМОДОВОГО ИЗЛУЧЕНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛА | 1992 |

|

RU2016089C1 |

| ЛАЗЕРНОЕ УСТРОЙСТВО ОДНОМОДОВОГО МОДУЛИРОВАННОГО ИЗЛУЧЕНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2044066C1 |

| ЛАЗЕРНОЕ ГЕНЕРАТОРНО-УСИЛИТЕЛЬНОЕ УСТРОЙСТВО ОДНОМОДОВОГО ИЗЛУЧЕНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2044065C1 |

| ЛАЗЕРНОЕ УСТРОЙСТВО ОДНОМОДОВОГО ИЗЛУЧЕНИЯ | 1994 |

|

RU2095899C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 1996 |

|

RU2113332C1 |

| ЛАЗЕРНОЕ ГЕНЕРАЦИОННО-УСИЛИТЕЛЬНОЕ УСТРОЙСТВО | 1992 |

|

RU2046481C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ АВТОГЕНЕРАТОР | 1998 |

|

RU2169904C2 |

| УСТРОЙСТВО ДЛЯ ФОКУСИРОВКИ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2009 |

|

RU2413265C2 |

| Способ и устройство для лазерной резки материалов | 2016 |

|

RU2634338C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU1787321C |

Изобретение относится к машиностроению и предназначено для лазерной резки материалов. Сущность способа: управляют мощностью лазера в зависимости от скорости перемещения материала. При этом задают и стабилизируют мощность накачки в диапазоне 0,87-0,92 от предельно допустимой. Исходя из технологического процесса задают и стабилизируют расходимость лазерного излучения. В процессе лазерной резки при выходе на заданный режим увеличивают на 50% давление газа в сопле. Изобретение позволяет в несколько раз повысить эффективность процесса за счет снижения объема удаляемого материала, 2 ил.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-15—Публикация

1991-04-29—Подача