Изобретение относится к устройствам для распыления различных жидкостей и может быть использовано в энергетической, химической и металлургической отраслях.

Целью изобретения является повышение эффективности распыливания в широком диапазоне нагрузок.: .

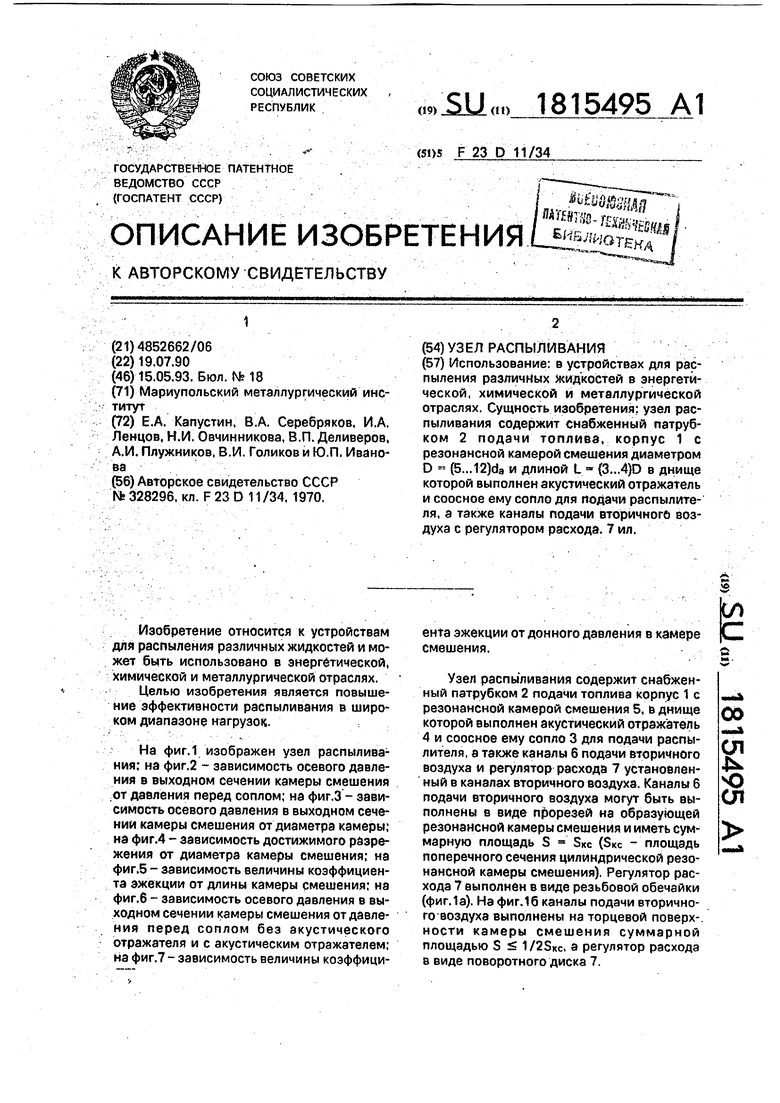

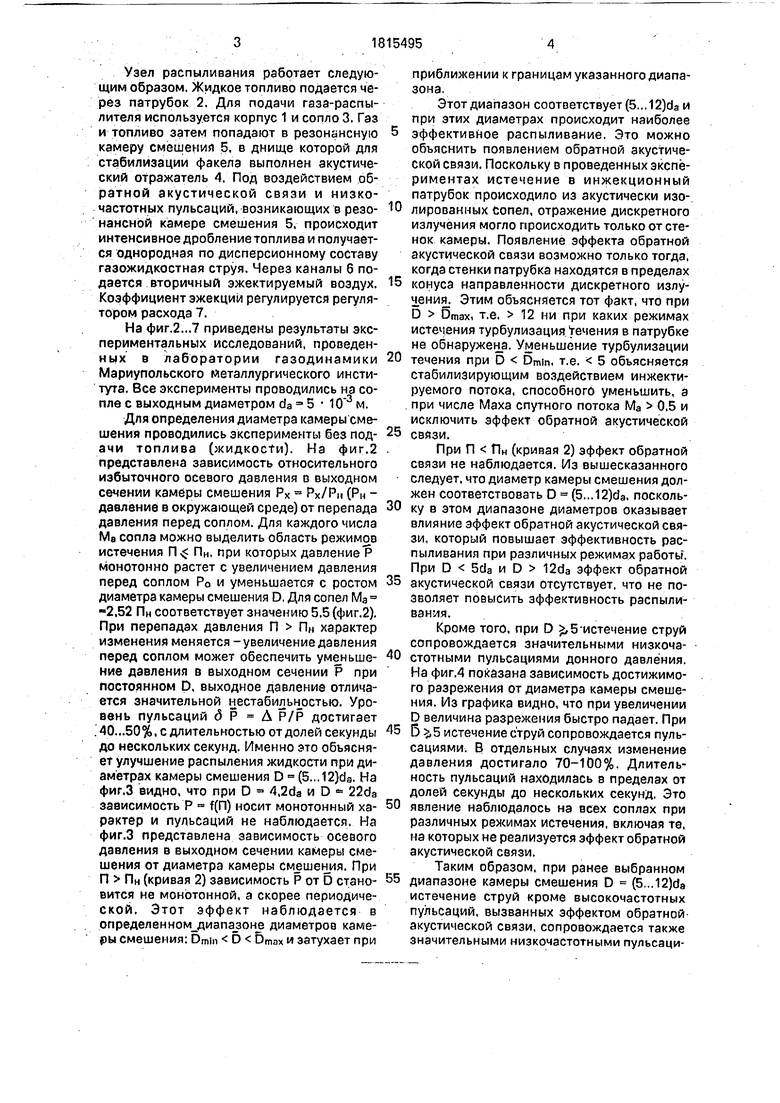

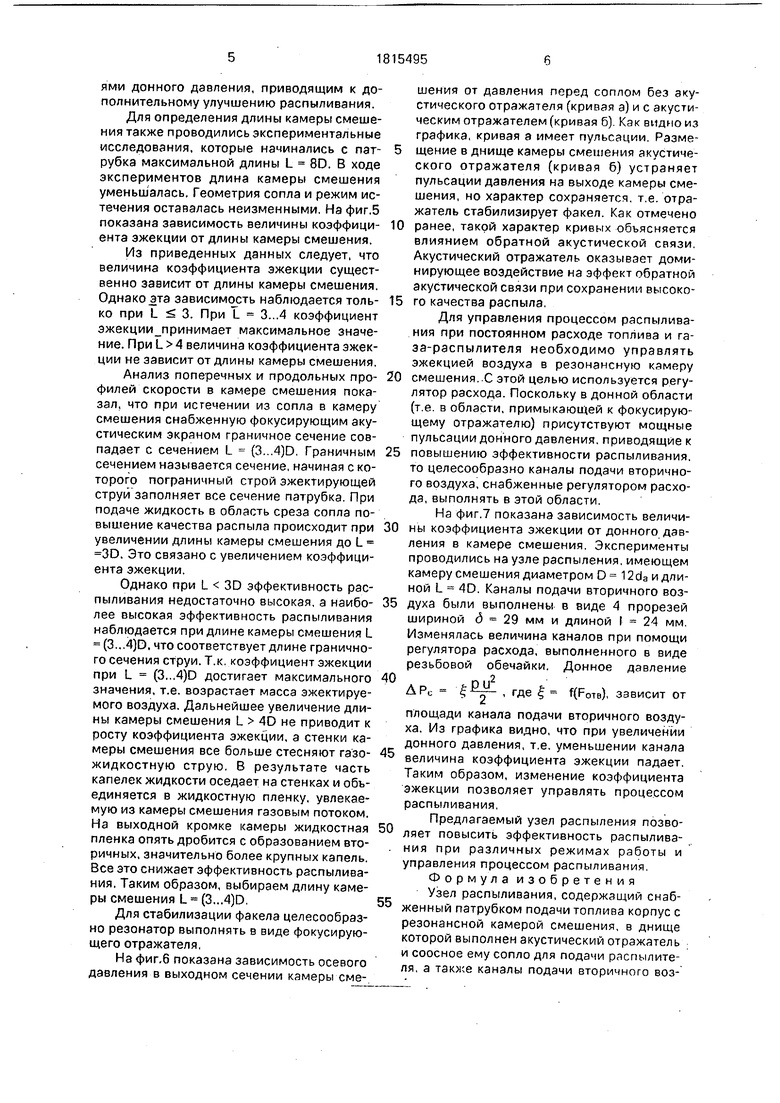

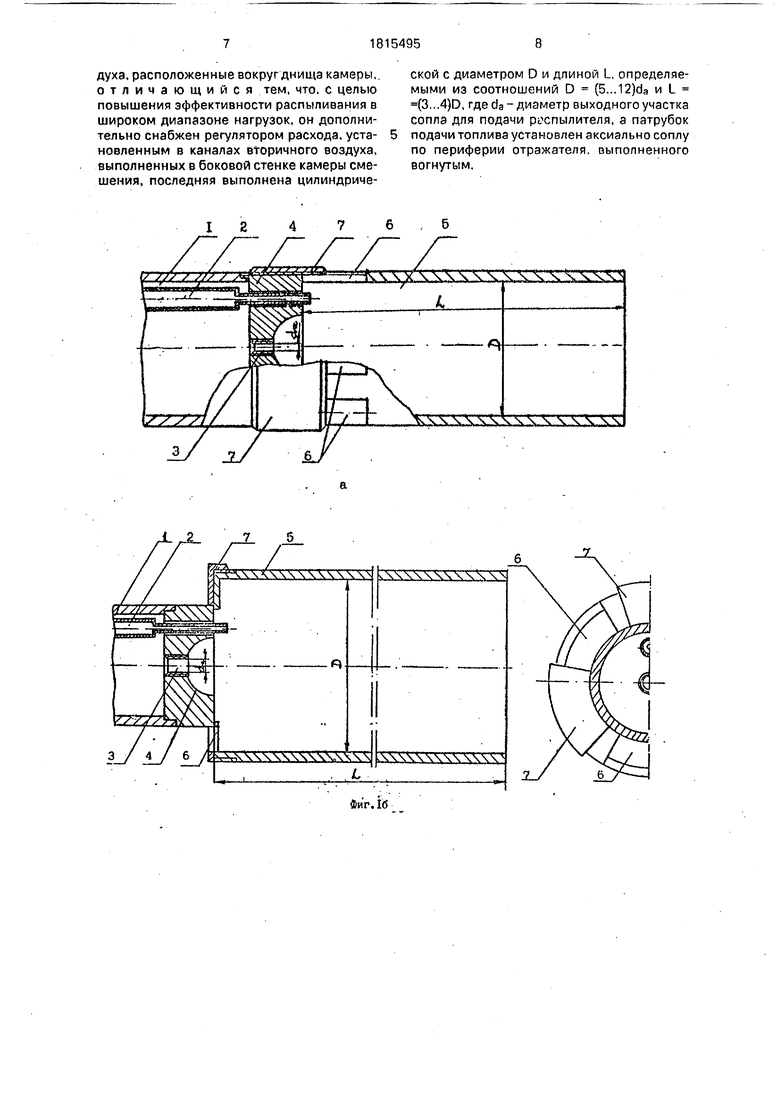

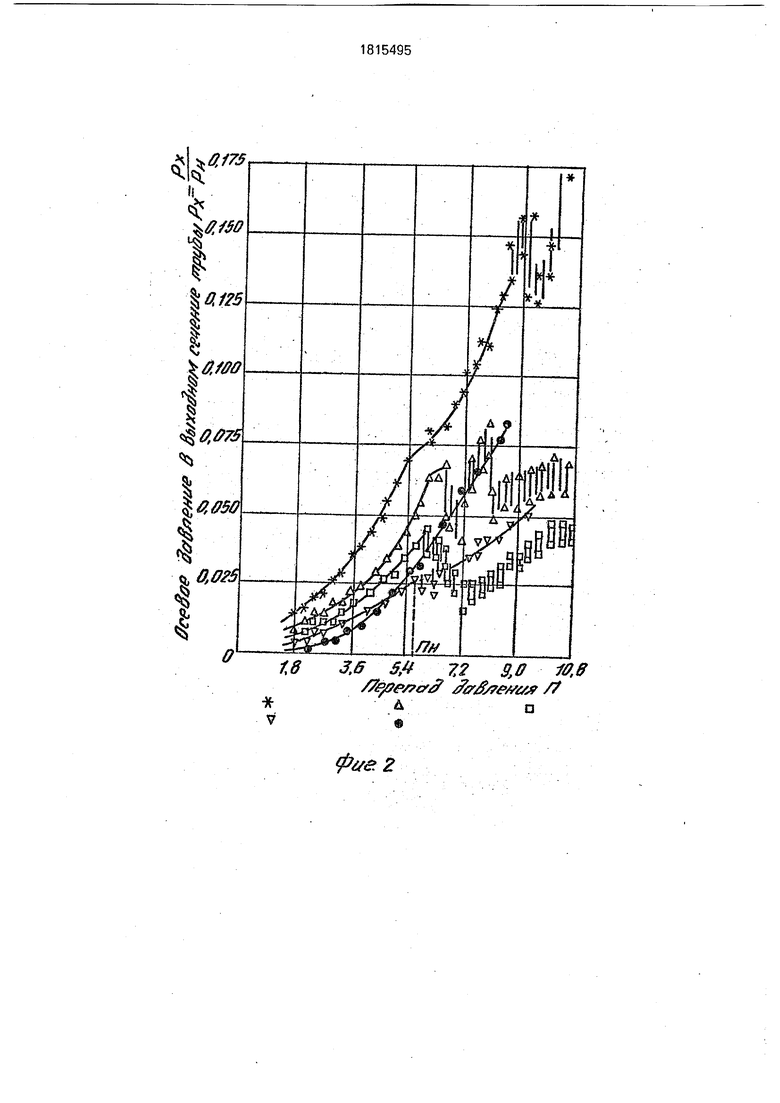

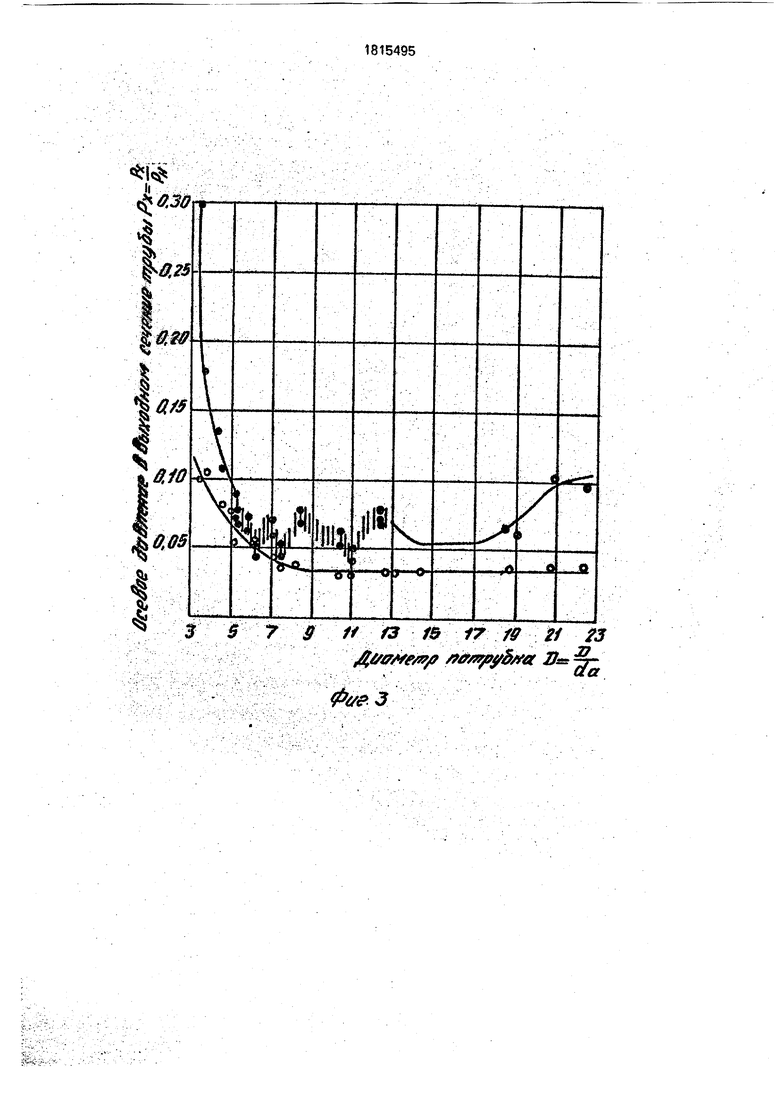

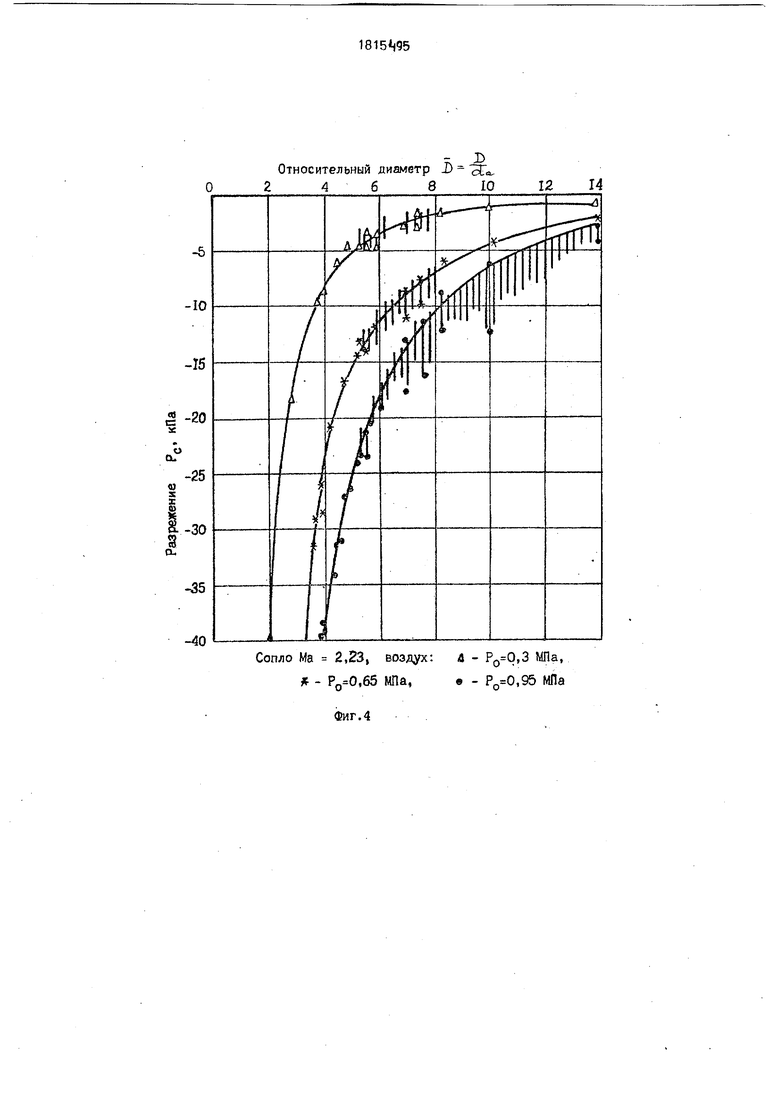

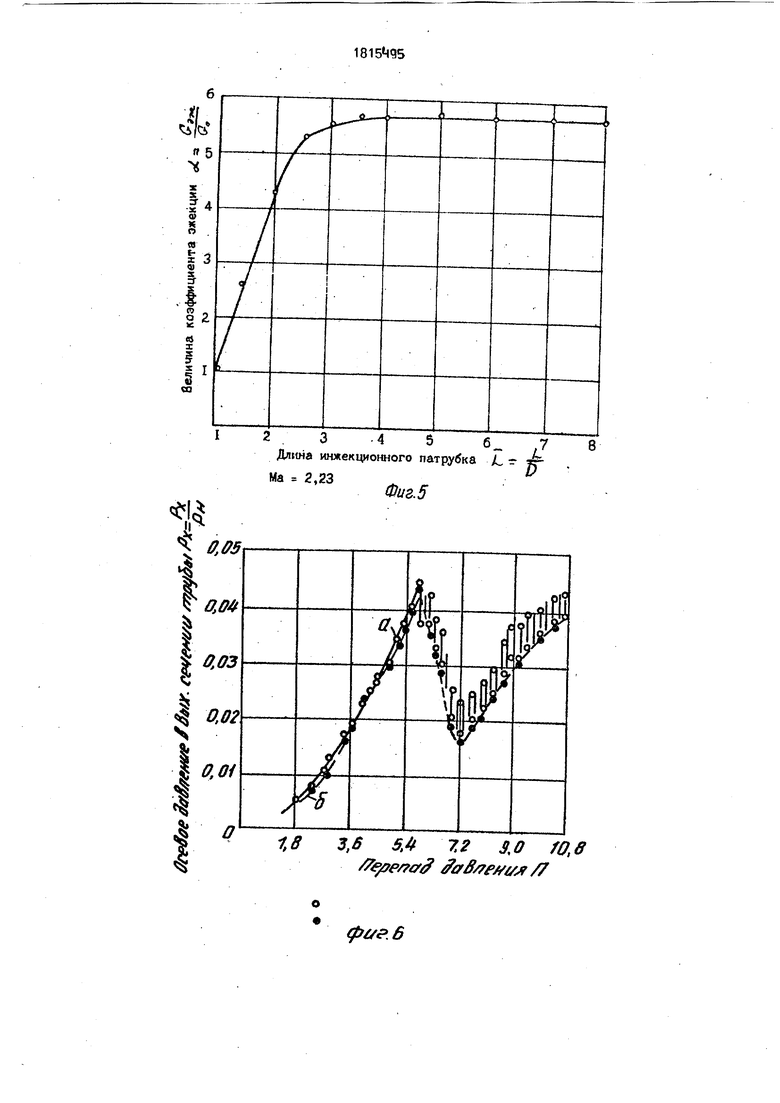

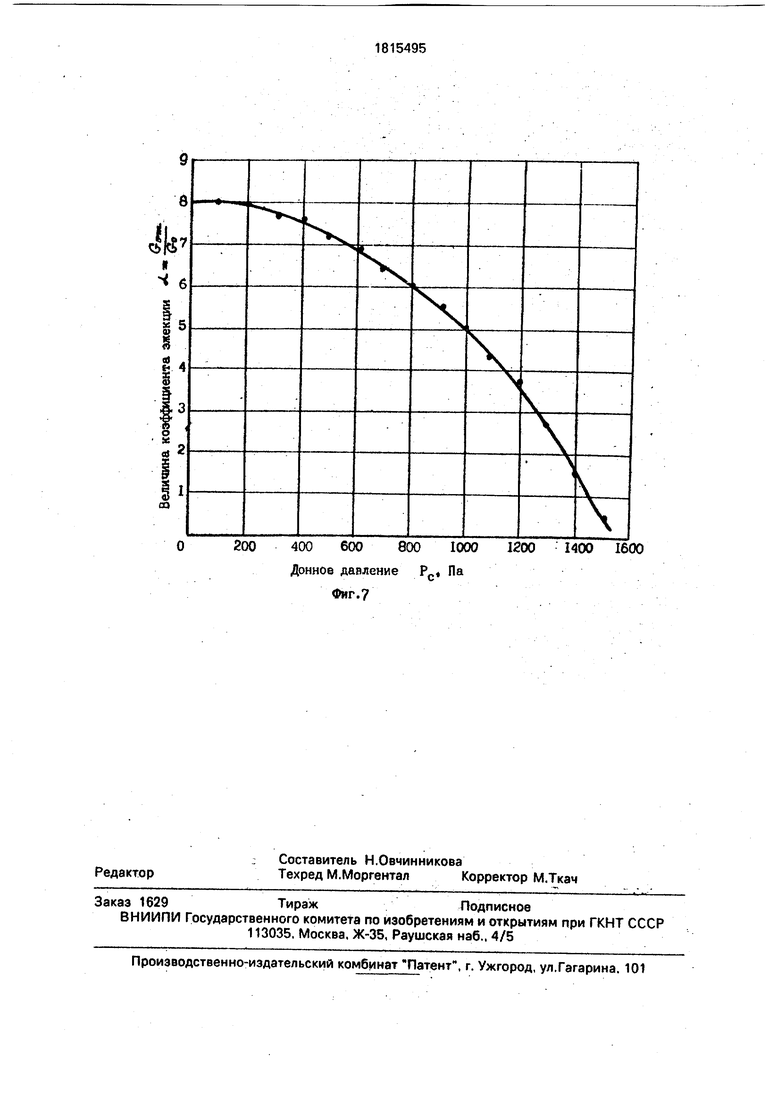

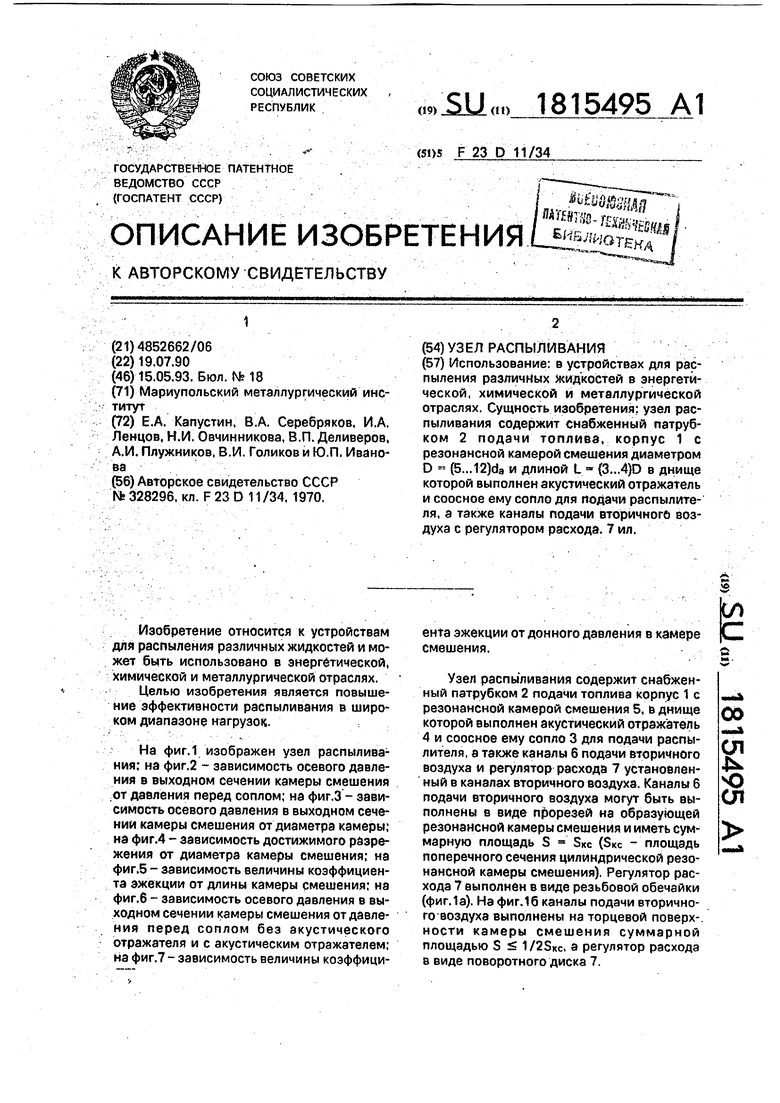

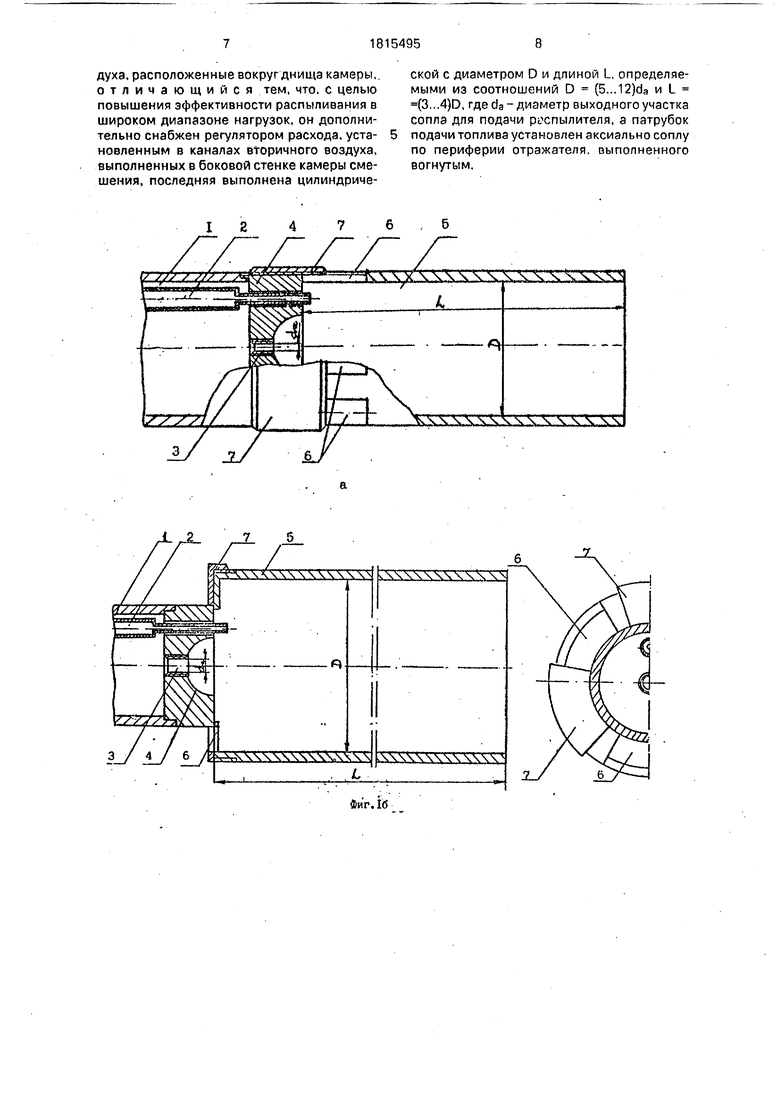

На фиг. изображен узел распылива- ния; на фиг.2 - зависимость осевого давления в выходном сечении камеры смешения от давления перед соплом; на фиг.З - зависимость осевого давления в выходном сечении камеры смешения от диаметра камеры; на фиг.4 - зависимость достижимого разрежения от диаметра камеры смешения; на фиг.5 - зависимость величины коэффициента эжекции от длины камеры смешения; на фиг.6 - зависимость осевого давления в выходном сечении камеры смешения от давления перед соплом без акустического отражателя и с акустическим отражателем; на фиг.7 - зависимость величины коэффициента эжекции от донного давления в камере смешения.

Узел распиливания содержит снабженный патрубком 2 подачи топлива корпус 1 с резонансной камерой смешения 5, в днище которой выполнен акустический отражатель 4 и соосное ему сопло 3 для подачи распылителя, а также каналы 6 подачи вторичного воздуха и регулятор расхода 7 установленный в каналах вторичного воздуха. Каналы 6 подачи вторичного воздуха могут быть выполнены в виде прорезей на образующей резонансной камеры смешения и иметь суммарную площадь S - SKC (Экс - площадь поперечного сечения цилиндрической резонансной камеры смешения). Регулятор расхода 7 выполнен в виде резьбовой обечайки (фиг.1а). На фиг.1б каналы подачи вторичного воздуха выполнены на торцевой поверх-, ности камеры смешения суммарной площадью S :Ј 1/2SKC, а регулятор расхода в виде поворотного диска 7.

ел

с

00

- СП 4 О

ел

Узел распыливания работает следующим образом. Жидкое топливо подается через патрубок 2. Для подачи газа-распылителя используется корпус 1 и сопло 3. Газ и топливо затем попадают в резонансную камеру смешения 5, в днище которой для стабилизации факела выполнен акустический отражатель 4. Под воздействием обратной акустической связи и низкочастотных пульсаций, возникающих в резонансной камере смешения 5, происходит интенсивное дробление топлива и получается однородная по дисперсионному составу газожидкостная струя. Через каналы б подается вторичный эжектируемый воздух. Коэффициент эжекции регулируется регулятором расхода 7.

На фиг.2...7 приведены результаты экспериментальных исследований, проведенных в лаборатории газодинамики Мариупольского металлургического института. Все эксперименты проводились на сопле с выходным диаметром da 5 м.

Для определения диаметра камеры смешения проводились эксперименты без подачи топлива (жидкости). На фиг.2 представлена зависимость относительного избыточного осевого давления о выходном сечении камеры смешения Рх Рх/Рн (Ри - давление в окружающей среде) от перепада давления перед соплом. Для каждого числа М8 сопла можно выделить область режимов истечения Пн, при которых давление Р монотонно растет с увеличением давления перед соплом Р0 и уменьшается с ростом диаметра камеры смешения D. Для сопел Ма -2.52 Пн соответствует значению 5.5 (фиг.2). При перепадах давления П Пн характер изменения меняется -увеличение давления перед соплом может обеспечить уменьшение давления в выходном сечении Р при постоянном Р. выходное давление отличается значительной нестабильностью. Уровень пульсаций д Р А Р/Р достигает .40...50%, с длительностью от долей секунды до нескольких секунд. Именно это объясняет улучшение распыления жидкости при диаметрах камеры смешения D (5...12)da. На фиг.З видно, что при D 4,2da и D 22da зависимость Р f(fl) носит монотонный характер и пульсаций не наблюдается. На фиг.З представлена зависимость осевого давления в выходном сечении камеры смешения от диаметра камеры смешения. При П Пн (кривая 2) зависимость Р от D становится не монотонной, а скорее периодической. Этот эффект наблюдается в on редел енном диапа зоне диаметров камеры смешения: Dmin D Dmax и затухает при

приближении к границам указанного диапазона.

Этот диапазон соответствует (5... 12)da и при этих диаметрах происходит наиболее

эффективное распыливание. Это можно объяснить появлением обратной акустической связи. Поскольку в проведенных экспериментах истечение в инжекционный патрубок происходило из акустически изолированных сопел, отражение дискретного излучения могло происходить только от стенок камеры. Появление эффекта обратной акустической связи возможно только тогда, когда стенки патрубка находятся в пределах

конуса направленности дискретного излучения. Этим объясняется тот факт, что при D Dmax, т.е. 12 ни при каких режимах истечения турбулизация/течения в патрубке не обнаружена. Уменьшение турбулизации

течения при D Dmin, т.е. 5 объясняется стабилизирующим воздействием инжектируемого потока, способного уменьшить, а . при числе Маха спутного потока Ма 0,5 и исключить эффект обратной акустической

связи.

При П Пн (кривая 2) эффект обратной связи не наблюдается. Из вышесказанного следует, что диаметр камеры смешения должен соответствовать D (5...12)da, поскольку в этом диапазоне диаметров оказывает влияние эффект обратной акустической связи, который повышает эффективность рас- пыливанил при различных режимах работы. При D 5da и D 12da эффект обратной

акустической связи отсутствует, что не позволяет повысить эффективность распыли- вэния.

Кроме того, при D , 5-истечение струй сопровождается значительными низкочастотными пульсациями донного давления. На фиг.4 показана зависимость достижимого разрежения от диаметра камеры смешения. Из графика видно, что при увеличении D величина разрежения быстро падает. При

Б 5.5 истечение струй сопровождается пульсациями. В отдельных случаях изменение давления достигало 70-100%. Длительность пульсаций находилась в пределах от долей секунды до нескольких секунд. Это

явление наблюдалось на всех соплах при различных режимах истечения, включая те, на которых не реализуется эффект обратной акустической связи.

Таким образом, при ранее выбранном

диапазоне камеры смешения D (5...12)da истечение струй кроме высокочастотных пульсаций, вызванных эффектом обратной акустической связи, сопровождается также значительными низкочастотными пульсациями донного давления, приводящим к дополнительному улучшению распыливания.

Для определения длины камеры смешения также проводились экспериментальные исследования, которые начинались с патрубка максимальной длины L 8D. В ходе экспериментов длина камеры смешения уменьшалась. Геометрия сопла и режим истечения оставалась неизменными. На фиг.5 показана зависимость величины коэффициента эжекции от длины камеры смешения.

Из приведенных данных следует, что величина коэффициента эжекции существенно зависит от длины камеры смешения. Однако зта зависимость наблюдается только при L 3. При Г 3...4 коэффициент эжекции принимает максимальное значение. При L 4 величина коэффициента эжекции не зависит от длины камеры смешения.

Анализ поперечных и продольных профилей скорости в камере смешения показал, что при истечении из сопла в камеру смешения снабженную фокусирующим акустическим экраном граничное сечение совпадает с сечением L (3...4)D. Граничным сечением называется сечение, начиная с которого пограничный строй эжектирующей струй заполняет все сечение патрубка. При подаче жидкость в область среза сопла повышение качества распыла происходит при увеличении длины камеры смешения до L 3D. Это связано с увеличением коэффициента эжекции.

Однако при L 3D эффективность распыливания недостаточно высокая, а наиболее высокая эффективность распыливания наблюдается при длине камеры смешения L (3...4JD. что соответствует длине граничного сечения струи. Т.к. коэффициент эжекции при L (3,.,4)D достигает максимального значения, т.е. возрастает масса эжектируе- мого воздуха. Дальнейшее увеличение длины камеры смешения L 4D не приводит к росту коэффициента эжекции, а стенки камеры смешения все больше стесняют газожидкостную струю. В результате часть капелек жидкости оседает на стенках и объединяется в жидкостную пленку, увлекаемую из камеры смешения газовым потоком. На выходной кромке камеры жидкостная пленка опять дробится с образованием вторичных, значительно более крупных капель. Все это снижает эффективность распыливания. Таким образом, выбираем длину камеры смешения L (3,..4)D.

Для стабилизации факела целесообразно резонатор выполнять в виде фокусирующего отражателя,

На фиг.б показана зависимость осевого давления в выходном сечении камеры сме-.

шения от давления перед соплом без акустического отражателя (кривая а) и с акустическим отражателем (кривая б). Как видно из графика, кривая а имеет пульсации. Разме5 щение в днище камеры смешения акустического отражателя (кривая б) устраняет пульсации давления на выходе камеры смешения, но характер сохраняется, т.е. отражатель стабилизирует факел. Как отмечено

0 ранее, такой характер кривых объясняется влиянием обратной акустической связи. Акустический отражатель оказывает доминирующее воздействие на эффект обратной акустической связи при сохранении высоко5 го качества распыла.

Для управления процессом распыливания при постоянном расходе топлива и газа-распылителя необходимо управлять эх екцией воздуха в резонансную камеру

0 смешения.-С этой целью используется регулятор расхода. Поскольку в донной области (т.е. в области, примыкающей к фокусирующему отражателю) присутствуют мощные пульсации донного давления, приводящие к

5 повышению эффективности распыливания. то целесообразно каналы подачи вторичного воздуха снабженные регулятором расхода, выполнять в этой области.

На фиг.7 показана зависимость величи0 ны коэффициента эжекции от донного давления в камере смешения. Эксперименты проводились на узле распыления, имеющем камеру смешения диаметром D 12da и длиной L 4D. Каналы подачи вторичного воз5 духа были выполнены в виде 4 прорезей шириной д - 29 мм и длиной I 24 мм. Изменялась величина каналов при помощи регулятора расхода, выполненного в виде резьбовой обечайки. Донное давление

0DU2

A PC Ј -Цг- , где Ј f(F0Te), зависит от

площади канала подачи вторичного воздуха. Из графика видно, что при увеличении донного давления, т.е. уменьшении канала величина коэффициента эжекции падает. Таким образом, изменение коэффициента эжекции позволяет управлять процессом распыливания,

Предлагаемый узел распыления позволяет повысить эффективность распылива- . ния при различных режимах работы и управления процессом распыливания. Формула изобретения Узел распыливания, содержащий снаб- 5 женный патрубком подачи топлива корпус с резонансной камерой смешения, в днище которой выполнен акустический отражатель и соосное ему сопло для подачи распылителя, а также каналы подачи вторичного воз0

духа, расположенные вокруг днища камеры,.ской с диаметром D и длиной L, определяеотличающийся тем, что, с цельюмыми из соотношений D (5...12)da и L

повышения эффективности распыливания в(3...4)D, где da - диаметр выходного участка

широком диапазоне нагрузок, он дополни-сопла для подачи распылителя, а патрубок

тельно снабжен регулятором расхода, уста-5 подачи топлива установлен аксиально соплу

новленным в каналах вторичного воздуха,по периферии отражателя, выполненного

выполненных в боковой стенке камеры сме-вогнутым, шения, последняя выполнена цилиндриче

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка (ее варианты) | 1990 |

|

SU1801191A3 |

| Форсунка | 1980 |

|

SU985577A1 |

| ГАЗОВАЯ ГОРЕЛКА НИЗКОГО ДАВЛЕНИЯ С АКТИВНОЙ ВОЗДУШНОЙ СТРУЕЙ | 1992 |

|

RU2077000C1 |

| ГАЗОВАЯ ГОРЕЛКА НИЗКОГО ДАВЛЕНИЯ С АКТИВНОЙ СТРУЕЙ ГАЗОВОГО ПОТОКА | 1993 |

|

RU2078287C1 |

| Способ диспергирования жидкости и устройство для его реализации | 2022 |

|

RU2800452C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛИВАНИЯ ВЯЗКИХ ЖИДКОСТЕЙ | 2003 |

|

RU2230985C1 |

| ТОПЛИВНАЯ ФОРСУНКА ГТД | 2018 |

|

RU2699111C1 |

| Акустическая форсунка | 2017 |

|

RU2650017C1 |

| ФОРСУНКА | 2000 |

|

RU2172893C1 |

| Барботажное устройство для дегазации жидкостей | 1987 |

|

SU1472088A1 |

Использование: в устройствах для распыления различных Жидкостей в энергетической, химической и металлургической отраслях. Сущность изобретения; узел рас- пыливания содержит снабженный патрубком 2 подачи топлива, корпус 1 с резонансной камерой смешения диаметром D - (5...12)da и длиной L.- (3...4)D в днище которой выполнен акустический отражатель и соосное ему сопло для подачи распылителя, а также каналы подачи вторичного воздуха с регулятором расхода. 7 ил.

Фиг.16

18 З.б М 7,2 g0 10,8

/Зере/гсгб dbjtfoefiVA / А а

v

фуа 2

S6frSW

Относительный диаметр JD ЗГ 24 б 8 10 12 U

Сопло Ма 2,23, воздух: - ,65 НПа,

& - ,3 МПа, в - ,95 МПа

/э

0се60е&&7&ме/Јш. Cf /eAW7py2 / х 2Р

о

&

Величина коэффициента эжекции Ј

л

со

ел

t

04

f

ro

M Q

3 CO

n

X

о

to

1

о

о

ё о

н

1

я

СО

ел

м

OS

5

J3 «Л

а .

I4

СО

200 400 600 800 1000 1200 1400 1600 Донное давление РС« Па Фиг.7

Ч

| 0 |

|

SU328296A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-15—Публикация

1990-07-19—Подача