Изобретение относится к устройствам для нанесения покрытий из порошкообразных материалов способом газопламенного нанесения и может быть использовано в различных отраслях промышленности и народного хозяйства. Наиболее целесообразно применение устройства в металлургической промышленности для получения покрытий, расплавов и в строительной промышленности для получения качественных пленочных покрытий на пористой поверхности из порошкообразных, железосодержащих материалов с высокой температурой плавления.

Цель изобретения - повышение стабильности процесса горения и повышения качества покрытия за счет улучшения про- плавления частиц порошка путем обеспечения качественного смешения компонентов по всей ширине каналов устройства.

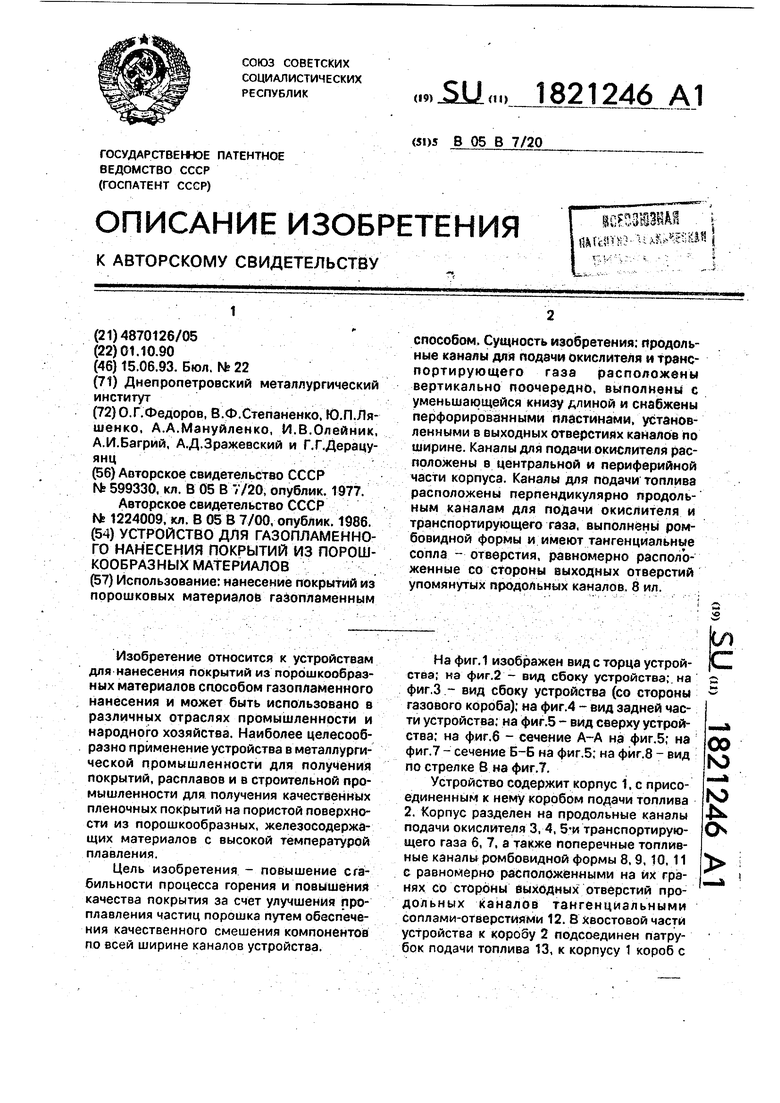

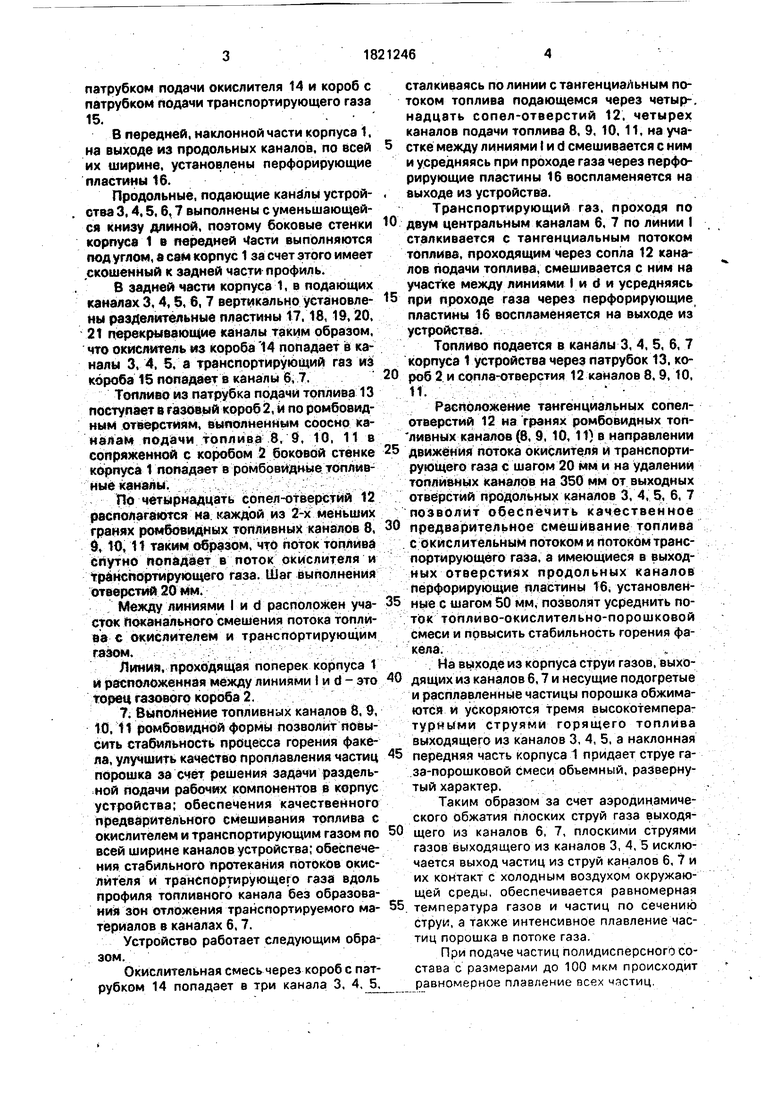

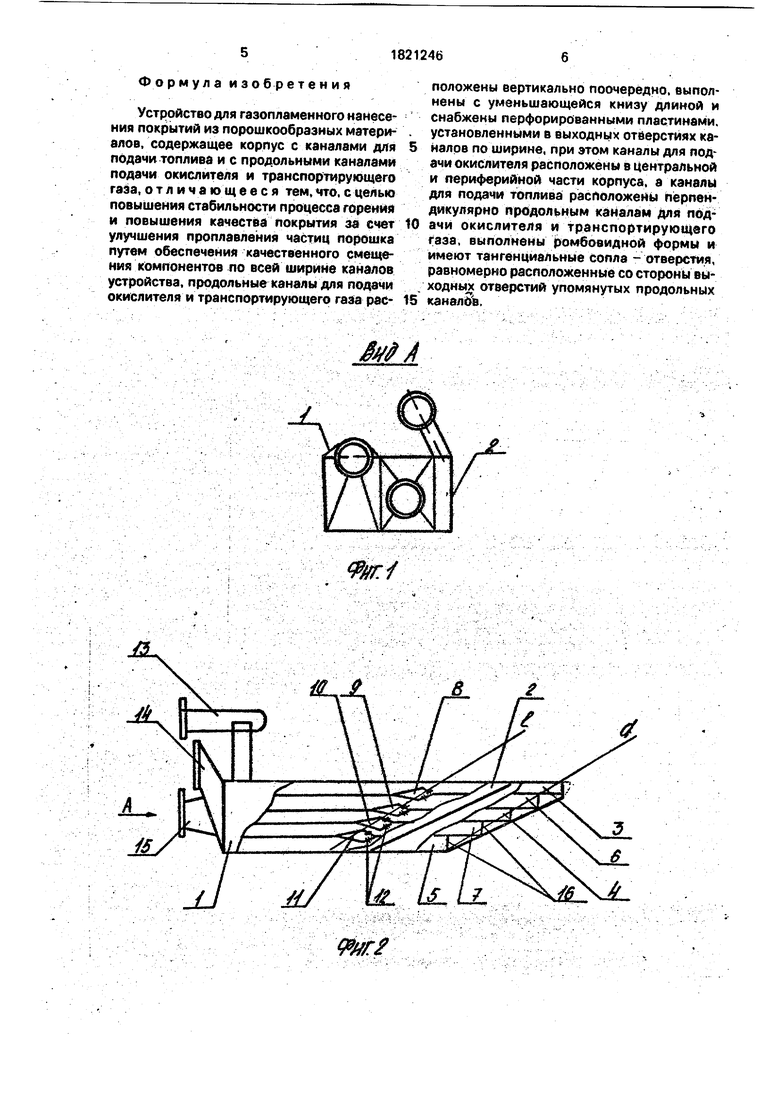

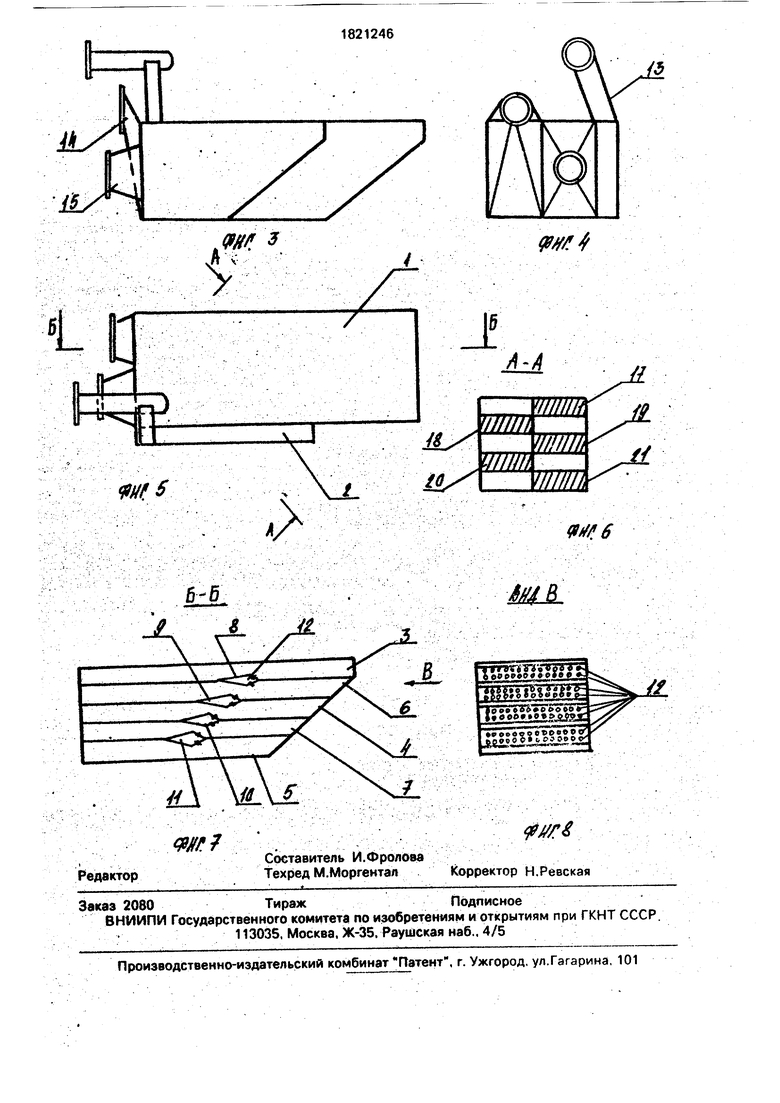

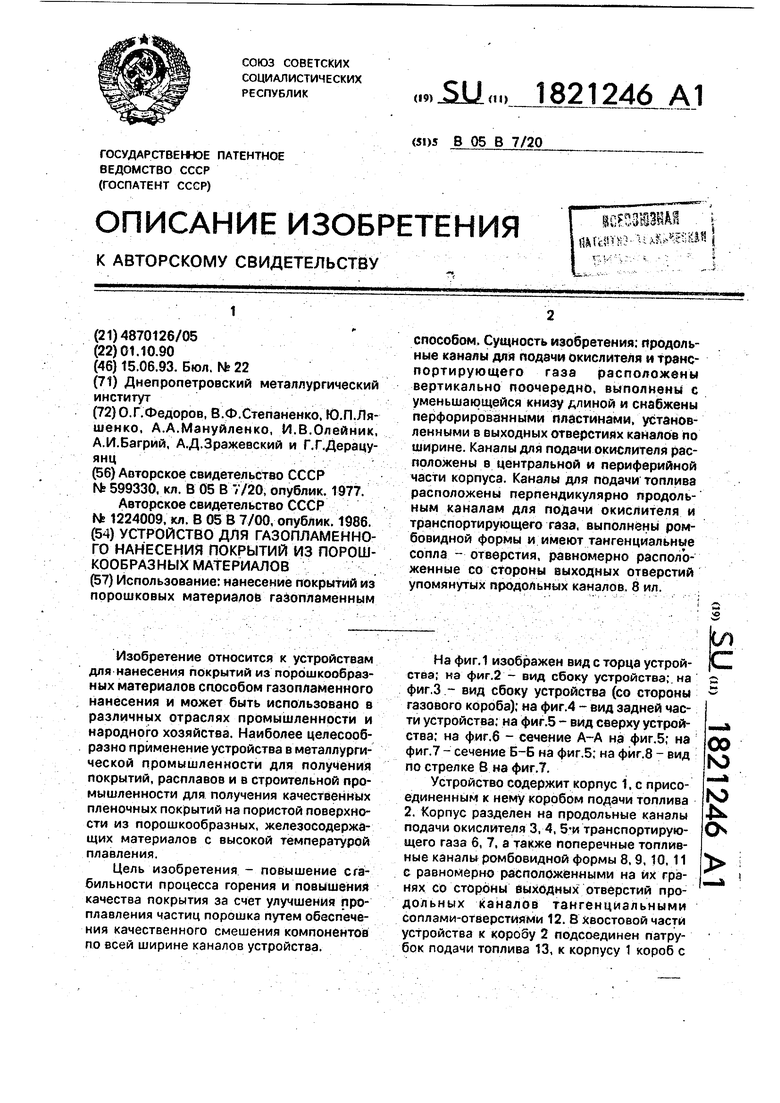

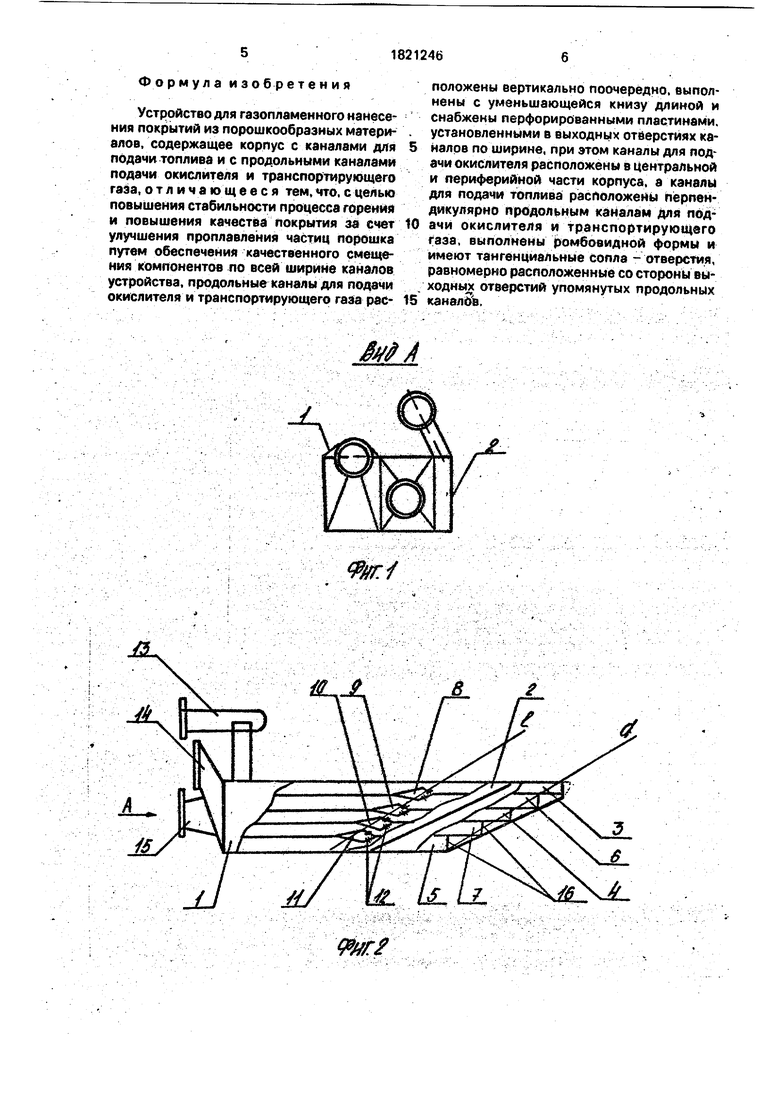

На фиг.1 изображен вид с торца устройства; на фиг.2 - вид сбоку устройства;, на фиг.З - вид сбоку устройства (со стороны газового короба); на фиг. 4 - вид задней части устройства; на фиг.5 - вид сверху устройства; на фиг.6 - сечение А-А на фиг.5; на фиг.7 - сечение Б-Б на фиг.5; на фйг.8 - вид по стрелке В на фиг.7.

Устройство содержит корпус 1. с присоединенным к нему коробом подачи топлива 2. Корпус разделен на продольные каналы подачи окислителя 3, 4, транспортирующего газа 6, 7, а также поперечные топливные каналы ромбовидной формы 8,9, 10, 11 с равномерно расположенными на их гранях со стороны выходных отверстий продольных каналов тангенциальными соплами-отверстиями 12. В Хвостовой части устройства к коробу 2 подсоединен патрубок подачи топлива 13, к корпусу 1 короб с

ел

с

00

N)

Ю 1 О

патрубком подачи окислителя 14 и короб с патрубком подачи транспортирующего газа 15.

В передней, наклонной части корпуса 1, на выходе из продольных каналов, по всей их ширине, установлены перфорирующие пластины 16.

Продольные, подающие каналы устрой- ства 3,4,5,6,7 выполнены с уменьшающейся книзу длиной, поэтому боковые стенки корпуса 1 в передней выполняются под углом, 8 сам корпус 1 за счет этого имеет скошенный к задней части профиль.

8 задней части корпуса 1, в подающих каналах 3,4,5, 6, 7 вертикально уетановле- ны разделительные пластины 17,18, 19,20, 21 перекрывающие каналы таким образом, что окислитель из короба 14 попадает в каналы 3, 4, 5, а транспортирующий газ из короба 15 попадает в каналы i6v 7.

Топливо из патрубка подачи топлива 13 поступает в газовый короб 2, и по ромбовидным отверстиям, выполненным соосно каналам подачи топлива 8, 9, 10, 11 в сопряженной с коробом 2 боковой стенке корпуса 1 попадает в ромбовидные топливные каналы. ;;/ Т .,.. ./ -: ..,.; - ;. ... -

Т1о четырнадцать сопел-отверстий 12 располагаются на каждой из 2-х меньших гранях ромбовидных топливных каналов 8, 0, 10,11 таким образом, что поток тбплйвд спутно попадает в поток окислителя и транспортирующего газа. Шаг выполнения отверстий 20 мм.

Между линиями I и d расположен уча- сток Поканального смешения потока топлива с окйсяитеяем и транспортирующим газом. . ;v ;.-Ч. ;:. .,:- , : .- :

Линия, проходящая поперек корпуса 1 и расположенная между линиями I и d - это торец газового короба 2.

7. Выполнение топливных каналов 8,9, 10.11 ромбовидной формы позволит повысить стабильность процесса горения факела, улучшить качество проплавления частиц порошка за счет решения задачи раздельной подачи рабочих компонентов в корпус устройства; обеспечения качественного предварительного смешивания топлива с окислителем и транспортирующим газом по всей ширине каналов устройства; обеспечения стабильного протекания потоков окислителя и транспортирующего газа вдоль профиля топливного канала без образования зон отложения трайсиортируемого ма- териаловв каналах 6,7.

Устройство работает следующим образом.

Окислительная смесь через короб с патрубком 14 попадает в три канала 3, 4,J,

сталкиваясь по линии с тангенциальным потоком топлива подающемся через четыр-. надцать сопел-отверстий 12. четырех каналов подачи топлива 8, 9, 10, 11, на участке между линиями I и d смешивается с ним и усредняясь при проходе газа через перфорирующие пластины 16 воспламеняется на выходе из устройства.

Транспортирующий газ, проходя по двум центральным каналам 6, 7 по линии I сталкивается с тангенциальным потоком топлива, проходящим через сопла 12 каналов подачи топлива, смешивается с ним на участке между линиями I и d и усредняясь при проходе газа через перфорирующие пластины 16 воспламеняется на выходе из устройства.

Топливо подается в каналы 3, 4, 5, 6, 7 корпуса 1 устройства через патрубок 13, короб 2 и сопла-отверстия 12 каналов 8, 9, 10,

it. ; V .-:..xvv : .

Расположение тангенциальных сопел- отверстий 12 на гранях ромбовидных топ- ливных каналов (8, 9, 10,11) в направлении движения потока окислителя и транспортирующего газа с шагом 20 мм и на удалении топливных каналов на 350 мм от выходных отверстий продольных каналов 3,4, 5, 6, 7 позволит обеспечить качественное предварительное смешивание топлива С бкйсл ительным потоком и потоком транспортирующего газа, а имеющиеся в выходных отверстиях продольных каналов перфорирующие пластины 16, установленные с шагом 50 мм, позволят усреднить поток топливо-окислительно-порошковой смеси и повысить стабильность горения фа- :кела. .; ; - . .....

На выходе из корпуса струи газов, выходящих из каналов 6,7 и несущие подогретые и расплавленные частицы порошка обжимаются и ускоряются Тремя высокотемпературными струями горящего топлива выходящего из каналов 3, 4, 5, а наклонная передняя часть корпуса 1 придает струе га- за-порошковой смеси объемный, развернутый характер.

Таким образом за счет аэродинамического обжатия плоских струй газа выходящего из каналов 6, 7, плоскими струями газов выходящего из каналов 3, 4, 5 исключается выход частиц из струй каналов б, 7 и их контакт С холодным воздухом окружающей среды, обеспечивается равномерная температура газов и частиц по сечению струи, а также интенсивное плавление частиц порошка в потоке газа.

При подаче частиц полидисперсного состава с размерами до 100 мкм происходит равномерное плавление всех частиц.

Формул а и зоб ре тени я

Устройство для газопламенного нанесения покрытий из порошкообразных материалов, содержащее корпус с каналами для подачи топлива и с продольными каналами подачи окислителя и транспортирующего газа, о т л и ч а ю щ е е с я тем, что, с целью повышения стабильности процесса горения и повышения качества покрытия за счет улучшения проплавления частиц порошка путем обеспечения качественного смещения компонентов по всей ширине каналов устройства, продольные каналы для подачи окислителя и транспортирующего газа рас0

положены вертикально поочередно, выполнены с уменьшающейся книзу длиной и снабжены перфорированными пластинами, установленными в Выходных отверстиях каналов по ширине, при этом каналы для подачи окислителя расположёны в центральной и периферийной части корпуса, а каналы для подачи топлива расположены перпендикулярно продольным каналам для подачи окислителя и транспортирующего газа, выполнены ромбовидной формы и имеют тангенциальные сопла -отверстия, равномерно расположенные со стороны выходных отверстий упомянутых продольных канал&в.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2575667C2 |

| Устройство для газопламенного нанесения покрытий из порошкообразных материалов | 1976 |

|

SU569330A1 |

| ГАЗОДИНАМИЧЕСКИЙ МЕТАЛЛИЗАТОР-ТЕРМООТБОЙНИК | 1997 |

|

RU2163864C2 |

| УСТРОЙСТВО ГОРЕЛОЧНОЕ ДЛЯ СЖИГАНИЯ ПРОМЫШЛЕННЫХ СТОКОВ | 2012 |

|

RU2494310C1 |

| СПОСОБ СЖИГАНИЯ ПРОМЫШЛЕННЫХ СТОКОВ | 2012 |

|

RU2494311C1 |

| СПОСОБ ГАЗОПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2128106C1 |

| СВЕРХЗВУКОВАЯ ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2043789C1 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211096C2 |

| ФОРСУНКА | 2000 |

|

RU2172893C1 |

| Устройство термоабразивной обработки поверхностей изделий и материалов | 2023 |

|

RU2806459C1 |

Использование: нанесение покрытий из порошковых материалов газопламенным способом. Сущность изобретения: продольные каналы для подачи окислителя и транспортирующего газа расположены вертикально поочередно, выполнены с уменьшающейся книзу АЛИНОЙ и снабжены перфорированными пластинами, установленными в выходных отверстиях каналов по ширине. Каналы для подачи окислителя расположены в центральной и периферийной части корпуса. Каналы для подачи топлива расположены перпендикулярно продоль- ным каналам для подачи окислителя и транспортирующего газа, выполнены ромбовидной формы и имеют тангенциальные сопла. - отверстия, равномерно расположенные со стороны выходных отверстий упомянутых продольных каналов, 8 ил.

Яйг/

№

Фиг

1

wX-б-б

А-А

1L &/

9if/ 6

шв

rsTeVWT

шшшаш

9 ООООООФФООФО

.f Я AS . ..-

| Феррорезонансный магнитный усилитель с выходом постоянного тока | 1976 |

|

SU599330A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Горелка для газопламенного напыления порошков | 1984 |

|

SU1224009A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1993-06-15—Публикация

1990-10-01—Подача