Изобретение относится к струйной термоабразивной обработке поверхностей изделий и материалов и касается конструкции устройства для очистки поверхностей изделий и нанесения термостойких покрытий на поверхность материала и др.

Для очистки поверхностей и подготовки их под нанесение покрытий используется термоабразивный метод, который заключается в одновременном термическом и ударно-абразивном воздействии на поверхность двухкомпонентной сверхзвуковой высокотемпературной струей, состоящей из газового потока и частиц абразивного материала. Термоабразивная очистка является аналогом абразивоструйной (пескоструйной) обработки, отличие в температуре и скорости газового потока. Эта технология воздействия на очищаемую поверхность высокотемпературной сверхзвуковой струи, несущей частицы абразивного материала.

Газовая струя образована продуктами сгорания топлива, сжигаемого в сжатом воздухе в камере сгорания горелки. Горелка обеспечивает ввод в газовый поток абразивных частиц и оборудована разгонным каналом, позволяющим разогнать их до максимально возможных скоростей. Характерные значения скорости и температуры газовой фазы потока в выходном сечении разгонного канала составляют 1250 м/с и 1400 К соответственно. При этом скорость абразивных частиц составляет 100-300 м/с в зависимости от их фракции и происхождения. Скорость частиц в 2,5-3,5 раза превосходит скорость при традиционной струйноабразивной обработке, а энергия соударения с поверхностью - соответственно в 6-10 раз. Именно высокая кинетическая энергия абразивных частиц определяет эффективность технологии термоабразивной очистки. Технология позволяет производить очистку металлических поверхностей от всех видов загрязнений и наслоений, таких как металлургическая окалина, продукты коррозии, лакокрасочные, гальванические и газотермические покрытия, известковые и иные отложения. При термоабразивном способе очистки одновременно обеспечивается обезжиривание, обеспыливание и активация поверхности, что исключает необходимость каких-либо дополнительных операций перед нанесением покрытий любого типа. После очистки с использованием термоабразивной технологии поверхность становится равномерно шероховатой, обезжиренной, подогретой до температуры 50-60°С. и химически активной. Такие свойства поверхности обеспечивают высокую степень адгезии с наносимым на нее защитным покрытием.

Известно устройство для термоабразивной очистки поверхностей изделий, содержащее отдельно стоящие емкость с окислителем, емкость с жидким топливом, емкость с абразивным порошком и горелку, содержащую тракты подвода окислителя, горючего и частиц абразива, подаваемых по шлангам из соответствующих емкостей, форкамеру, камеру сгорания, сопло и воспламенитель, и приемную камеру для частиц абразива, установленную на выходе из сопла и соосно с ним, выполненную в виде эжектора, на выходе из которого установлен соосно с ним газодинамический ускоритель частиц абразива, выполненный в виде цилиндрического патрубка, геометрические размеры которого выбраны из условий исключения образования внутри ускорителя скачков уплотнения, тормозящих газовый поток до скорости, меньшей скорости звука, и нагрева частиц абразива до перехода в аморфное состояние (RU 2201329, В24С5/04, опубл. 27.03.2003 г.).

Это решение принято в качестве прототипа.

Окислитель и горючее поступают по трактам подвода в форкамеру и камеру сгорания, в которой после срабатывания воспламенителя и выхода горелки на рабочий режим происходит процесс сгорания компонентов топлива. Образовавшиеся продукты сгорания истекают через сверхзвуковое сопло в полость разрежения эжектора. Замыкаясь на цилиндрическую поверхность эжектора, сверхзвуковая струя ПС создает разрежение в полости эжектора, необходимое для стабильной подачи частиц абразива по тракту его подвода при условии, что в расходном баке абразива давление равно давлению окружающей среды. Таким образом, подача частиц абразива производится за счет перепада давлений в расходном баке абразива и в эжекторе, и работа горелки не связана с подачей абразива. На выходе из эжектора соосно с ним установлен газодинамический ускоритель частиц абразива в виде цилиндрического патрубка, геометрические размеры которого выполнены таким образом, чтобы на всем его протяжении имело место сверхзвуковое течение газа.

Недостаток известного устройства заключается в применении в качестве газодинамического ускорителя частиц абразива патрубка в виде трубчатого цилиндра.

Разгон абразивных частиц в таком газодинамическом ускорителе будет иметь место в том случае, если скорости газа в нем будут максимальными, а следовательно, сверхзвуковыми (U-800…1700 м/с). Получение этих параметров формируется на сопле, имеющем сужение в просвете. А что касается цилиндрического патрубка, то указано, что его геометрические размеры должны быть выбраны из условий исключения образования внутри ускорителя скачков уплотнения, тормозящих газовый поток до скорости, меньшей скорости звука, и нагрева частиц абразива до перехода в аморфное состояние.

На сужающемся докритическом участке сопла движение газа происходит с дозвуковыми скоростями, в самом узком, критическом сечении сопла локальная скорость газа достигает звуковой, а на расширяющемся закритическом участке газовый поток движется со сверхзвуковыми скоростями. Перемещаясь по соплу, газ расширяется, его температура и давление падают, а скорость возрастает. Внутренняя энергия газа преобразуется в кинетическую энергию его направленного движения. При выходе из сопла в эжекторную камеру газ захватывает частицы абразива и перемещает их по каналу цилиндрической трубы. При этом падает давление в этой трубе (из-за подтормаживания при трении абразива о стенку трубы, пристенная зона турбулентного движения смесевого потока) и скорость на выходе из цилиндрической трубы снижается. Это может приводить к скачкам уплотнения, за которыми реализуется повышение температуры и давления газа и снижение скорости газа до величины, меньшей скорости звука (400-650 м/с). Наличие скачков уплотнения внутри газодинамического ускорителя абразивных частиц приводит к снижению скорости частиц на выходе из него и, как следствие, к снижению эффективности очистки поверхностей изделий.

Кроме того, площадь обрабатываемой поверхности этим известным аппаратом зависит от длины шлангов. После очистки участка поверхности при переходе на другой участок необходимо перемещать и емкости с агентами. При этом аппарат требует достаточно большой площади для его разворачивания на рабочем месте. Такой аппарат хорошо и эффективно работает, когда обрабатываемое изделие подносят к нему или располагают рядом с ним, но становится неудобным, когда надо очистить, например, металлические конструкции моста или ограждения, при работе с которыми очистка поверхностей на участке проходит быстро, а перемещение аппарата с одного участка очищенной поверхности к участку неочищенной поверхности занимает много времени. При этом необходимо отсоединить шланги, а потом снова их подсоединить, что относится к небезопасным операциям, когда речь идет об окислителе и о жидком топливе.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении эффективности функционирования устройства за счет увеличкемя на выходе горелки скорости перемещения частиц материала в нагретом потоке газа при проведении операций по очистке поверхностей и нанесения на них металлизированных покрытий и исключения многочисленных операций по отсоединению/подсоединению шлангов подвода к горелке рабочих агентов.

Указанный технический результат достигается тем, что в устройстве термоабразивной обработки поверхностей изделий и материалов, содержащем емкость с воздухом, емкость с жидким топливом, емкость с порошковым или жидкостным материалом, сообщенные с горелкой, включающей в себя трубообразной формы корпус, внутри которой на тыльной стороне корпуса сформирована камера сгорания с подводом в нее по отдельным каналам жидкого топлива и воздуха, внутри которой расположен воспламенитель топливной смеси и на выходе из которой размещено сопло с сужением проходного канала на входе и расширением этого канала на выходе, при этом канал сопла сообщен с полостью приемной камеры для жидкостного или частиц порошкового материала, выполненной в виде эжектора для всасывания подаваемых по отдельному каналу выбрасываемого в сторону поверхности обработки материала, на выходе из которого установлен соосно с ним ускоритель частиц этого материала, ускоритель частиц порошкового материала или жидкостного материала выполнен в виде сопла Лаваля, воспламенитель выполнен в виде форсунки, сообщенной с каналом подачи жидкого топлива, и свечи накаливания, камера сгорания отделена от стенки корпуса металлической обечайкой, протянутой вдоль стенки камеры сгорания для образования первой кольцевой полости вдоль стенки камеры сгорания и второй кольцевой полости, сообщенной с первой и образованной между обечайкой и стенкой корпуса для подачи воздуха под давлением 7-9 бар в полость у камеры сгорания и охлаждения рядом расположенного сопла, при этом указанные емкости размещены на перемещаемом каркасе, на котором смонтирован компрессор, сообщенный с емкостью для воздуха в виде ресивера, сообщенного с закрепленным на каркасе штуцером, емкость с жидким топливом закреплена на стенке емкости для порошкового или жидкостного материала, которая сообщена с закрепленным на каркасе другим штуцером, а каналы горелки сообщены с указанными штуцерами и емкостью с жидким топливом шлангами, которые в скрутке размещены на закрепленном на каркасе кронштейне вместе с горелкой. А выбрасываемый в сторону поверхности обработки материал может представлять собой частицы абразивного материала в виде порошка или частицы в виде порошка металлов с меньшим электрическим потенциалом по отношению к электрическому потенциалу обрабатываемой поверхности.

А на боковой стенке емкости с абразивным материалом или с жидким топливом может быть закреплена емкость с порошком металлов с меньшим электрическим потенциалом по отношению к электрическому потенциалу обрабатываемой поверхности.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

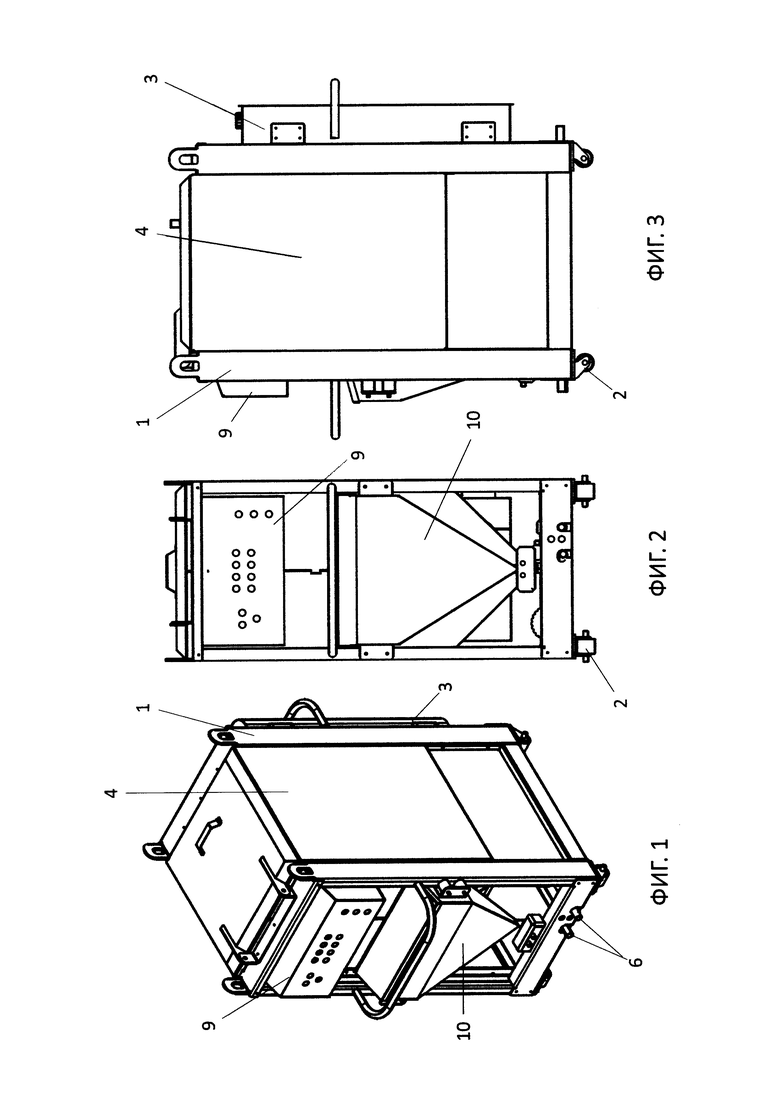

На фиг. 1 - общий вид устройства термоабразивной обработки поверхностей, первый вариант исполнения;

фиг. 2 - то же, что на фиг. 1, вид с лицевой стороны;

фиг. 3 - то же, что на фиг. 1, вид с боковой стороны;

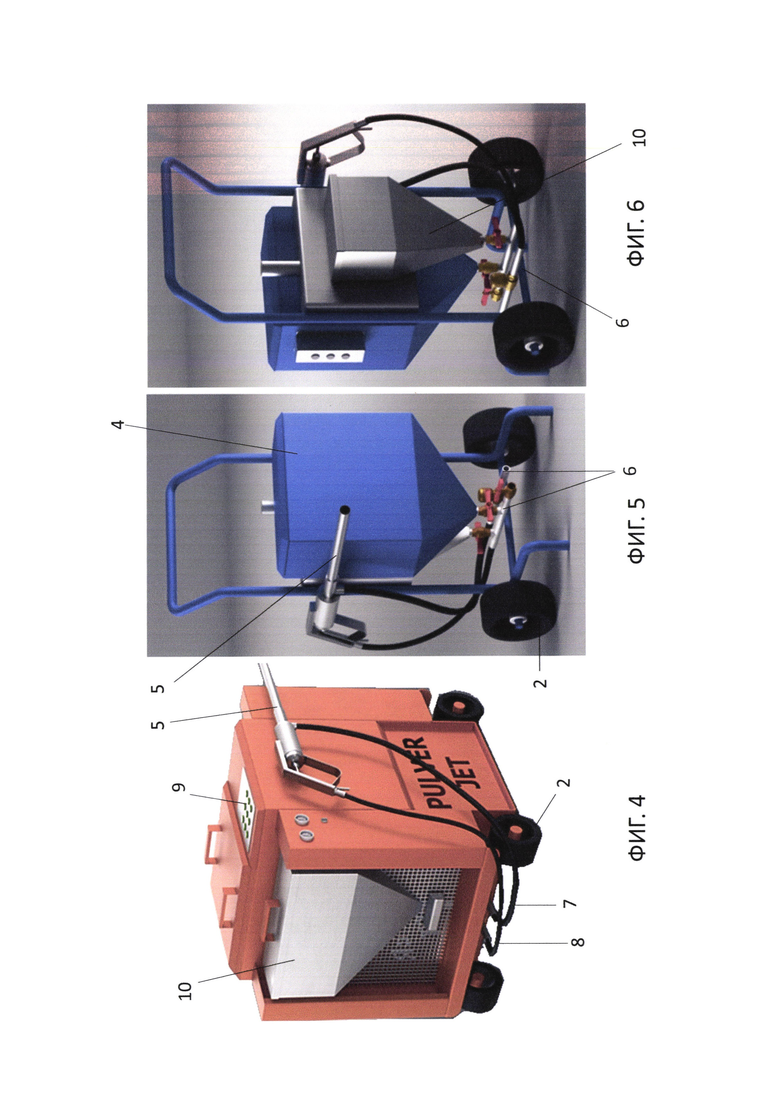

фиг. 4 - общий вид устройства термоабразивной обработки поверхностей, второй вариант исполнения

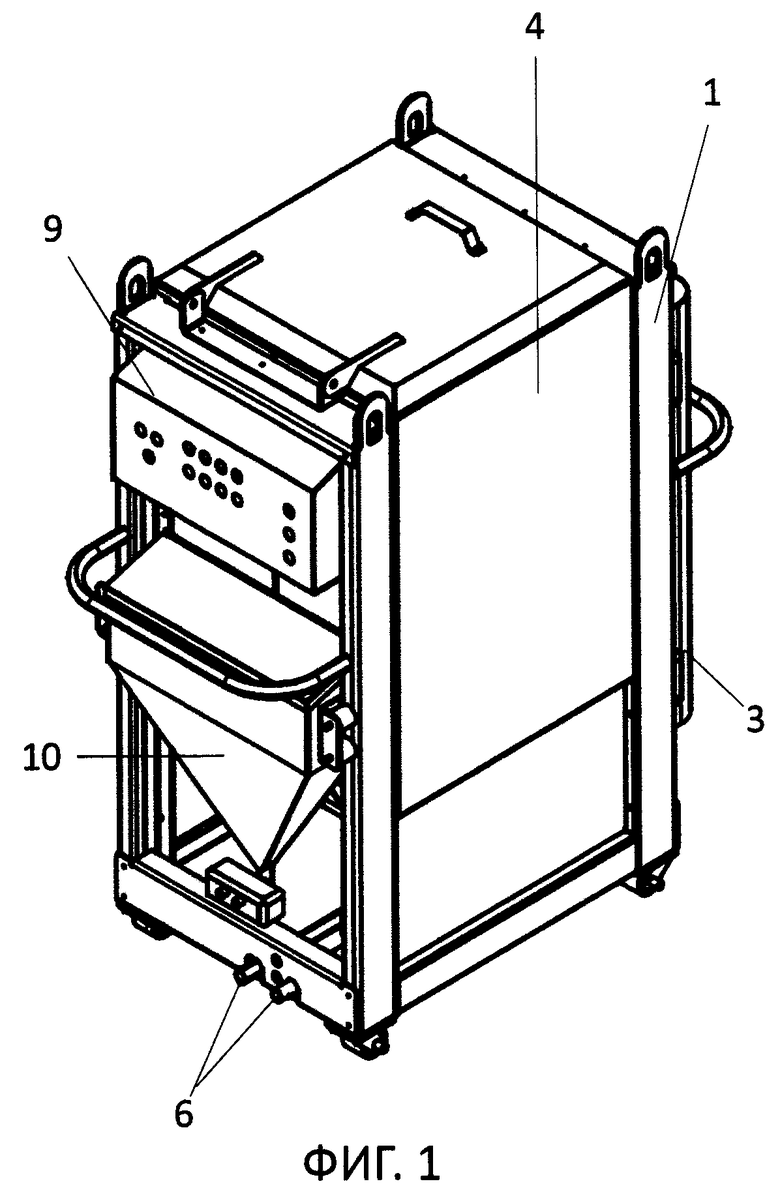

фиг. 5 - общий вид устройства термоабразивной обработки поверхностей, третий вариант исполнения, вид с одной стороны;

фиг. 6 - то же, что на фиг. 5, вид с другой стороны.

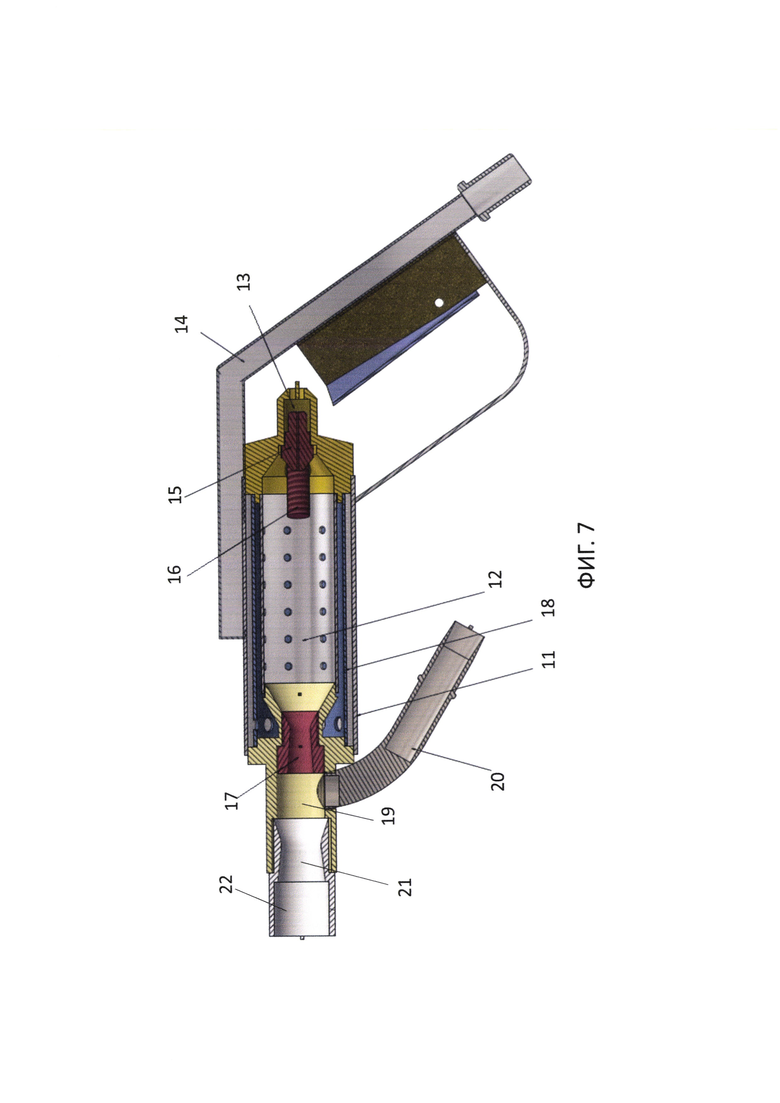

фиг. 7 - продольное сечение горелки с демонстрацией конструктивных элементов.

Согласно настоящему изобретению, рассматривается конструкция устройства термоабразивной обработки поверхностей изделий и материалов: очистки и нанесения напылением металлизированных покрытий в режиме термической обработки. В качестве выбрасываемых в сторону поверхности обработки частиц материал могут рассматриваться частицы абразивного материала в виде порошка (например, кварцевый песок) или частицы в виде порошка металлов (Zn, Al) с меньшим электрическим потенциалом по отношению к электрическому потенциалу обрабатываемой металлической поверхности или жидкостной агент, содержащий присадки, который при большой температуре и скорости вступает в физическое взаимодействие с металлом, внедряясь в его кристаллическую решетку и оставляет прочно держащийся защитный слой.

Конструктивно заявленное устройство содержит каркас 1 стержневой конструкции (фиг. 1-3 и 5, 6) (может быть закрыт кожухом, фиг. 4), устанавливаемый на опорной поверхности рабочего места на колесиках 2 (фиг. 2, 3, 4-6). В любом варианте исполнения каркас 1 становится перемещаемым либо посредством подъемника или вилочного транспортера или самостоятельно на колесиках. В этом каркасе установлена емкость с воздухом, емкость 3 с жидким топливом, емкость 4 с порошковым или жидкостным материалом, которые пневматически сообщены с горелкой 5. В днищевой части каркаса закреплены два штуцера 6 (фиг. 4), оснащенные запорной арматурой кранового типа. К одному штуцеру подведен шланг 7, сообщенный с емкостью 4 для порошкового или жидкостного материала, а к другому штуцеру подведен шланг 8 (фиг. 4), сообщенный с ресивером, подсоединенным к компрессору (ресивер с компрессором не показаны), который размещен на каркасе.

На стенке емкости 4 с порошковым или жидкостным материалом закреплена емкость 3 с жидким топливом (фиг. 3), сообщенная трубопроводом с каналом подачи топлива в горелку. А каналы горелки сообщены шлангами 7 и 8 с указанными штуцерами 6 с другого их конца и в исходном положении при нерабочем положении или перемещении каркаса размещены в скрутке вместе с горелкой на закрепленном на каркасе кронштейне. При работе горелка снимается с кронштейна, шланги выпрямляются и устройство готово к работе.

На каркасе или на стенке емкости смонтирован блок 9 управления включением/выключением и распределения материала.

На боковой стенке емкости с абразивным материалом или жидким топливом может быть закреплена дополнительная емкость 10 с порошком металлов с меньшим электрическим потенциалом по отношению к электрическому потенциалу обрабатываемой поверхности (фиг. 4-6).

Горелка (фиг. 7) для устройства термоабразивной обработки поверхностей изделий и материалов содержит трубообразной формы корпус 11 из металла, внутри которого на тыльной стороне корпуса сформирована камера 12 сгорания с подводом в нее по отдельным каналам 13 и 14, соответственно, жидкого топлива и воздуха. Камера сгорания выполнена трубчатой формы с перфорацией в боковой стенке. В торцевой стенке камеры сгорания и одновременно в теле корпуса (внутри камеры) закреплена форсунка 15 для ввода жидкого топлива и свеча 16 накаливая, относящиеся к воспламенителю топливной смеси. Форсунка сообщена с каналом 13 подвода жидкого топлива и обеспечивает аэрозольную подачу топлива в камеру сгорания.

На выходе камеры сгорания размещено сопло с сужением проходного канала на входе и расширением этого канала на выходе, представляющее собой первое сопло Лаваля 17.

Камера сгорания отделена от стенки корпуса металлической обечайкой 18, протянутой вдоль стенки этой камеры для образования первой кольцевой полости вдоль стенки камеры сгорания и второй кольцевой полости, сообщенной с первой и образованной между обечайкой и стенкой корпуса. В наружную полость подается воздух под давлением 7-9 бар из ресивера компрессора. В области сообщения этих полостей расположено первое сопло Лаваля так, что при подаче воздуха под давлением в полость у стенки корпуса воздух проходит по этой полости, охлаждает обечайку, проходит далее, огибает тело сопла Лаваля, охлаждая его, и далее поступает в полость у камеры сгорания, из которой по перфорационным отверстиям поступает внутрь камеры сгорания.

Выбор давления подаваемого воздуха в камеру сгорания обусловлен приданием процессу воспламенения топливной смеси признаков, сходных с процессом воспламенения смеси в дизельном двигателе. Смесь воспламеняется с помощью свечи накаливания. Способ поджига топлива в горелке аналогичен способу возгорания топлива в цилиндре дизельного двигателя. В автомобильном двигателе поршень поднимается вверх, совершая этим резкое сжатие и одновременно повышение температуры топливно-воздушной смеси, что при наличии дополнительного источника тепла в виде свечи накаливания обеспечивает поджиг смеси. При давлении 7-9 бар в камере создается давление, аналогичен давлению поршня в верхней его позиции в цилиндре. Воздух подается из ресивера компрессора открытием быстродействующего клапана на установке, перемещается с большой скоростью по каналу в горелку. По пути проходит отверстие в первом сопле Лаваля, но из-за его небольших размеров это отверстие в сопле рассматривается как дроссель, то есть сопротивление, обеспечивающее рост давления в камере.

Этому способствует так же то, что в камере в момент поджига образуется стехиометриическая горючая смесь (когда окислителя ровно столько, сколько необходимо для полного окисления горючего).

Рядом с первым соплом 17 Лаваля и по ходу направления газовых продуктов сгорания выполнена приемная камера 19 для частиц абразива или металлического порошка. Эта камера выполнена в виде эжектора для всасывания подаваемых по отдельному каналу 20 выбрасываемых в сторону поверхности обработки частиц порошкового материала. При выходе из первого сопла 17 Лаваля газовый поток с высокой скоростью образует область низкого давления по отношению к давлению в канале подвода абразивного порошка или порошкового металла. Благодаря этому образуется всасывающий эффект, обеспечивающий поступление порошка из емкости хранения в полость эжектора, где порошок подхватывается газовым потоков и перемещается в сторону выхода из горелки.

А на выходе из эжектора установлен соосно с ним ускоритель частиц материала, выполненный в виде второго сопла 21 Лаваля, к которому подсоединена цилиндрическая направляющая насадка 22 для организации направленности вектора смешанного с газом порошка.

Горелка служит для создания сверхзвуковой реактивной струи. Для этого в форсунку по каналу подачи топлива подается жидкое топливо под давлением: керосин, уайт спирит, дизельное топливо. По каналу подачи воздуха воздух подается под давлением 7-9 бар. Воздух проходит по образованным обечайкой полостям, что позволяет одновременно охладить первое сопло Лаваля и подать воздух в камеру сгорания. Смесь воспламеняется с помощью свечи накаливания. В камере сгорания образуются газовые продукты сгорания, проходящие через критическое сечение первого сопла Лаваля, получая дополнительное ускорение, после чего попадают в инжектор. Абразивный материал или металлические порошки подаются в инжекционную камеру инжекцией с помощью всасывания большого количества воздуха. Этот воздух выполняет сразу две функции: как транспортирующая среда для порошков и абразивов и как дополнительный окислитель несгоревшего топлива. То есть если после прохождения первого сопла Лаваля в струе газов остается несгоревшее топливо, получаемое путем излишнего обогащения смеси в камере сгорания, то оно имеет возможность догореть в инжекционной камере и придать дополнительное ускорение с помощью второго сопла Лаваля.

Продукты сгорания камеры сгорания напрямую поступают в первое сопло Лаваля и разгоняются (до сверхзвуковой скорости). Порошок из канала подачи порошка засасывается в газовый поток продуктов сгорания, нагревается, приобретает скорость потока газов. При этом поступление порошка вызывает некоторое снижение скорости потока газов. Смесь порошка и газов продуктов сгорания направляется во второе сопло Лаваля, где скорость истечения существенно увеличивается. Проходя второе сопло Лаваля поток смеси проходит через полость цилиндрической направляющей насадки и переносится на поверхность изделия для формирования покрытия, либо очистки (в последнем случае в качестве порошка могут быть использованы абразивные частицы или порошок может не вводиться в поток вообще). При этом ввод порошка в сверхзвуковой поток (в закритическую часть сопла) в его зону с давлением ниже атмосферного позволяет осуществить развязку по давлению камеры сгорания и емкости для порошка (не показана) и сжигать топливо при высоких давлениях без повышения при этом давления в емкости для порошка, что дает возможность повысить эффективность горелки за счет достижения более высоких температур и скоростей продуктов сгорания. Следует также отметить, что перевод потока через скорость звука в сверхзвуковых соплах Лаваля исключает формирование прямых скачков уплотнения в потоке и тем самым приводит к снижению затрат энергии на обработку изделий.

Настоящее изобретение промышленно применимо и позволяет повысить эффективность функционирования устройства за счет его мобильности, компактного размещения всех агрегатов в общей каркасной зоне и за счет того, что горелка на выходе имеет скорость до уровня 7 Махов для перемещения абразивных частиц в нагретом потоке газа для проведения операций по очистке поверхностей и нанесения на них металлизированных покрытий.

Устройство способно работать на больших мощностях термоабразивной струи для очистки поверхностей от глубокой ржавчины, битумных наростов, цемента и других поверхностных загрязнений до полной зачистки основной поверхности и для дальнейшего покрытия очищенной поверхности защитным слоем металла с меньшим электрическим потенциалом (Zn, Al), который подается в виде порошка из отдельной емкости. Предусмотрена возможность работы с жидкостями (для обработки подготовленной поверхности). Жидкость подается с специальной присадкой, которая при большой температуре и скорости вступает в физическое взаимодействие с металлом, внедряясь в его кристаллическую решетку и оставляет прочно держащийся защитный слой. Устройство может эксплуатироваться в качестве стационарной, но предусмотрена возможность транспортировки и передвижения без каких либо препятствий (кроме веса). Полностью в заправленном состоянии вес составит около 600 кг, а без содержимого 120 кг. Емкость с топливом и полностью заправленная емкость купершлаком позволяет работать до 4 часов безостановочно.

Изобретение относится к устройству термоабразивной обработки поверхностей изделий и материалов. Устройство содержит горелку, имеющую трубообразной формы корпус, внутри которого на тыльной стороне корпуса сформирована камера сгорания с подводом в нее по отдельным каналам жидкого топлива и воздуха, внутри которой расположен воспламенитель топливной смеси и на выходе из которой размещено сопло с сужением проходного канала на входе и расширением этого канала на выходе. Канал этого сопла сообщен с полостью приемной камеры, выполненной в виде эжектора для всасывания подаваемых по отдельному каналу выбрасываемых в сторону поверхности обработки порошкового или жидкостного материала. На выходе из эжектора установлен соосно с ним ускоритель частиц указанного материала, который выполнен в виде сопла Лаваля. Камера сгорания отделена от стенки корпуса металлической обечайкой, протянутой вдоль стенки камеры сгорания для образования первой кольцевой полости вдоль стенки камеры сгорания и второй кольцевой полости, сообщенной с первой и образованной между обечайкой и стенкой корпуса. Воспламенитель выполнен в виде форсунки, сообщенной с каналом подачи жидкого топлива, и свечи накаливания. В результате увеличивается на выходе из горелки скорость перемещения частиц материала в нагретом потоке газа. 3 з.п. ф-лы, 7 ил.

1. Устройство термоабразивной обработки поверхностей изделий и материалов, содержащее емкость с воздухом, емкость с жидким топливом, емкость с порошковым или жидкостным материалом, сообщенные с горелкой, включающей в себя трубообразной формы корпус, внутри которого на тыльной стороне корпуса сформирована камера сгорания с подводом в нее по отдельным каналам жидкого топлива и воздуха, внутри которой расположен воспламенитель топливной смеси и на выходе из которой размещено сопло с сужением проходного канала на входе и расширением данного канала на выходе, при этом канал сопла сообщен с полостью приемной камеры для жидкостного или частиц порошкового материала, выполненной в виде эжектора для всасывания подаваемого по отдельному каналу порошкового или жидкостного материала, выбрасываемого в сторону поверхности обработки, причем на выходе из эжектора установлен соосно с ним ускоритель частиц упомянутого порошкового или жидкостного материала, отличающееся тем, что указанный ускоритель частиц порошкового материала или жидкостного материала выполнен в виде сопла Лаваля, воспламенитель выполнен в виде форсунки, сообщенной с каналом подачи жидкого топлива, и свечи накаливания, камера сгорания отделена от стенки корпуса металлической обечайкой, протянутой вдоль стенки камеры сгорания для образования первой кольцевой полости вдоль стенки камеры сгорания и второй кольцевой полости, сообщенной с первой и образованной между обечайкой и стенкой корпуса для подачи воздуха под давлением 7-9 бар в полость у камеры сгорания и охлаждения рядом расположенного сопла, при этом указанные емкости с воздухом, с жидким топливом и с порошковым или жидкостным материалом размещены на перемещаемом каркасе, на котором смонтирован компрессор, сообщенный с емкостью для воздуха в виде ресивера, сообщенного с закрепленным на каркасе штуцером, емкость с жидким топливом закреплена на стенке емкости для порошкового или жидкостного материала, которая сообщена с закрепленным на каркасе другим штуцером, а упомянутые каналы горелки сообщены с указанными штуцерами и емкостью с жидким топливом шлангами, которые в скрутке размещены на закрепленном на каркасе кронштейне вместе с горелкой.

2. Устройство по п. 1, отличающееся тем, что выбрасываемый в сторону поверхности обработки материал представляет собой частицы абразивного материала в виде порошка.

3. Устройство по п. 1, отличающееся тем, что выбрасываемый в сторону поверхности обработки материал представляет собой частицы в виде порошка металлов с меньшим электрическим потенциалом по отношению к электрическому потенциалу обрабатываемой поверхности.

4. Устройство по п. 1, отличающееся тем, что на боковой стенке емкости с порошковым материалом в виде абразива или емкости с жидким топливом закреплена емкость с порошком металлов с меньшим электрическим потенциалом по отношению к электрическому потенциалу обрабатываемой поверхности.

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2201329C1 |

| Способ изготовления рапортов для рисунков, не имеющих определенного построения | 1958 |

|

SU118242A1 |

| Пневматическая машина для уборки фрезерного торфа | 1948 |

|

SU83726A1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| US 5607342 A1, 04.03.1997. | |||

Авторы

Даты

2023-11-01—Публикация

2023-06-02—Подача