Изобретение относится к области нефтехимии, в частности к способу получения борсодержащей многофункциональной присадки, предназначенной для использования в моторных смазочных маслах.

Целью изобретения является улучшение противоизносных и стабилизирующих свойств присадки.

Поставленная цель достигается тем, что в способе получения присадки взаимодействием алкенилсукцинимида диэтилентриамина с малеиновым ангидридом и борной кислотой, взятой при атомном отношении бора к азоту 0,2:1,3 продукт взаимодействия дополнительно обрабатывают при 160-200оС элементарной серой взятой в количестве 1,5-8% от массы продукта взаимодействия. Обработку серой можно проводить как после взаимодействия с борной кислотой, так и одновременно в одну стадию.

Использование присадки, получаемой по предлагаемому способу, позволяет получать малозольные смазочные масла с улучшенными антикоррозионными и противоизносными свойствами.

Ниже приводятся примеры 5-12 получения присадки по предложенному способу, а также для сравнения примеры 1-3 получения присадки по а.с. СССР N 1452082 и пример N 4 по патенту США N 3390086.

П р и м е р 1 (сравнительный по прототипу).

Исходя из полибутилена со среднечисловой молекулярной массой 800, известным способом получают алкенилсукцинимид диэтилентриамина (в алкениле в среднем 57 атомов углерода), 45%-ный концентрат этого сукцинимида в минеральном масле И-20А и непрореагировавшем полибутилене содержит 1,5% азота. Щелочное число, определенное методом потенциометрического титрования в ледяной уксусной кислоте хлорной кислотой составляет 29 мг КОН на 1 г, вязкость при 100оС 180 мм2/с. К 500 г этого алкенилсукцинимида диэтилентриамина добавляют 7,5 г (1,5%) малеинового ангидрида: перемешивают в токе азота 1 ч при 160оС, затем охлаждают до 80оС, добавляют 13,9 г борной кислоты (атомное отношение бора к азоту 0,47). Нагревают реакционную смесь до 150оС и перемешивают 4 ч при 150оС, затем очищают от механических примесей. Получают присадку содержащую, N 1,4; В 0,45. Кинематическая вязкость при 100оС 260 мм2/с.

П р и м е р 2 (сравнительный по прототипу).

К 200 г алкенилсукцинимида диэтилентриамина, охарактеризованного в примере 1 добавляют 3 г (1,5%) малеинового ангидрида, перемешивают 1 ч при 180оС, затем охлаждают до 80оС и добавляют 20 г борной кислоты (атомное отношение бора к азоту 1,54) и 0,02 г полиметилсилоксана.

Нагревают в токе азота смесь с удалением реакционной воды до 150оС и перемешивают 4 ч при 150оС, затем очищают от механических примесей. Получают присадку, содержащую, N 1,3; B 1,6. Кинематическая вязкость при 100оС 405 мм2/с.

П р и м е р 3 (сравнительный по прототипу).

К 300 г алкенилсукцинимида диэтилентриамина, охарактеризованного в примере 1, добавляют 4,5 (1,5%) малеинового ангидрида, перемешивают 1 ч при 180оС, затем охлаждают до 80оС и добавляют 15 г борной кислоты (атомное отношение бора к азоту 0,76) и 0,03 полиметилсилоксана. Нагревают, реакционную смесь, удаляя воду при 150оС, и перемешивают еще 4 ч при этой температуре, затем очищают от механических примесей. Получают присадку, содержащую, N 1,4; B 0,8. Кинематическая вязкость при 100оС 305 мм2/с

П р и м е р 4 (сравнительный по пат. США N 3390086).

Исходя из полибутилена со среднечисловой молекулярной массой 900, известным способом получают алкенилянтарный ангидрид (в алкениле в среднем 64 атома углерода) в виде раствора основного вещества в непрореагировавшем полибутилене. Число омыления образца 80 мг КОН/г, т.е. молярная концентрация 0,071 моль на 100 г.

К 50 г диэтилентриамина (0,48 моль) добавляют 600 г масла И-20А и 1350 г (0,96 моль) охарактеризованного выше алкенилянтарного ангидрида. Смесь перемешивают в токе азота и нагревают до 150оС, отгоняя реакционную воду. Выдерживают 2 ч при 195оС. Получают алкенилсукцинимид диэтилентриамина, в котором моль диэтилентриамина связан с двумя молями алкенилянтарного ангидрида, т. е. каждая из двух имеющихся в диэтилентриамине первичных аминогрупп связана с алкенилянтарным ангидридом. Найдено содержание азота 0,9%

К 150 г этого алкенилсукцинимида добавляют 5 г (3,3%) элементарной серы и перемешивают в атмосфере азота 4 ч при 180оС, затем охлаждают, добавляют 200 г бензина, фильтруют, отгоняют растворитель. Получают продукт, имеющий вязкость кинематическую при 100оС 326 мм2/с. Найдено, азота 0,9, серы 1,8.

П р и м е р 5. К 150 г алкенилсукцинимида диэтилентриамина, охарактеризованного в примере 1, добавляют 2,2 г (1,5%) малеинового ангидрида и нагревают 2 ч при 180оС, затем охлаждают до 80оС, добавляют 9 г борной кислоты (атомное отношение к азоту 0,9) и 0,02 г полиметилсилоксана. Перемешивают в токе азота 4 ч при 150оС, затем загружают 4,45 г (3%) элементарной серы и перемешивают в атмосфере азота 4 ч при 180оС. Получают присадку, содержащую, азота 1,4, бора 0,9, серы 1,6. Кинематическая вязкость при 100оС 560 мм2/с.

П р и м е р 6. Исходя из полибутилена со среднечисловой молекулярной массой 700 и диэтилентриамина, известным способом получают алкенилсукцинимид диэтилентриамина (в алкениле в среднем 50 атомов углерода) 45%-ный концентрат этого сукцинимида в минеральном масле И-20А и непрореагировавшем полибутилене содержит 1,6% азота. К 120 г алкенилсукцинимида добавляют 1,8 г (1,5% ) малеинового ангидрида и нагревают 8 ч при 130оС, затем охлаждают до 80оС, добавляют 11 г борной кислоты (атомное отношение бора к азоту 1,3) и 0,02 г полиметилсилоксана. Перемешивают в токе азота 1 ч, при 150оС, 2 ч при 180оС, охлаждают до 150оС, затем загружают 1,8 (1,5%) элементарной серы и перемешивают в атмосфере азота 10 ч при 160оС.

Получают присадку, содержащую, азота 1,5, бора 1,2, серы 0,9. Кинематическая вязкость при 100оС 435 мм2/c.

П р и м е р 7. Исходя из полибутилена со среднечисловой молекулярной массой 2000 и диэтилентриамина, известным способом получают алкенилсукцинимид диэтилентриамина (в алкениле в среднем 143 атома углерода), 45%-ный концентрат этого cукцинимида в минеральном масле И-20А и непрореагировавшем полибутилене содержит 1,0% азота.

К 150 г этого алкенилсукцинимида добавляют 0,75 г (0,5%) малеинового ангидрида и нагревают 2 ч при 200оС, затем охлаждают до 80оС, добавляют 1,3 г борной кислоты (атомное соотношение бора к азоту 0,2) и 0,02 г полиметилсилоксана.

Перемешивают в токе азота 1 ч при 150оС, 1 ч при 200оС, охлаждают до 150оС, затем загружают 12 г (8%) элементарной серы и перемешивают в атмосфере азота 1 ч при 200оС.

Получают присадку, содержащую, азот 0,9, бор 0,7, сера 3,9.

Кинематическая вязкость при 100оС 570 мм2/с.

П р и м е р 8. Исходя из полибутилена со среднечисловой молекулярной массой 800 и диэтилентриамина, известным способом получают алкенилсукцинимид диэтилентриамина (в алкениле в среднем 57 атомов углерода) 45%-ный концентрат этого сукцинимида в минеральном масле И-20А и непрореагировавшем полибутилене содержит 1,4% азота.

К 100 г этого алкенилсукцинимида добавляют 1,5 г (1,5%) малеинового ангидрида и нагревают 1 ч при 210оС, затем охлаждают до 80оС, добавляют 5,5 г борной кислоты (атомное соотношение бора к азоту 0,9) и 3 г (3%) серы, 0,02 г полиметилсилоксана.

Перемешивают в токе азота 4 ч при 180оС.

Очищают от механических примесей. Получают присадку, содержащую, азот 1,3, бор 0,8, сера 1,5.

Кинематическая вязкость при 100оС 560 мм2/с.

П р и м е р 9. Исходя из полибутилена со среднечисловой молекулярной массой 900 и диэтилентриамина, известным способом получают алкенилсукцинимид диэтилентриамина (в алкениле в среднем 64 атома углерода), 45%-ный концентрат этого сукцинимида в минеральном масле И-20А и непрореагировавшем полибутилене содержит 1,3% азота.

К 120 г этого алкенилсукцинимида добавляют 3 г (2,5%) малеинового ангидрида и нагревают 2 ч при 180оС, затем охлаждают до 80оС, добавляют 6,2 г борной кислоты (атомное отношение бора к азоту 0,9) и 3,6 г (3%) серы, 0,02 г полиметилсилоксана, перемешивают в токе азоа 4 ч при 180оС. Очищают от механических примесей. Получают присадку, содержащую, азот 1,0, бор 0,8, сера 1,5.

Кинематическая вязкость при 100оС 552 мм2/с.

П р и м е р 10. Исходя из полибутилена со среднечисловой молекулярной массой 800 и диэтилентриамина, известным способом получают алкенилсукцинимид диэтилентриамина (в алкениле в среднем 57 атомов углерода), 45%-ный концентрат этого сукцинимида в минеральном масле И-20А и непрореагировавшем полибутилене содержит 1,4% азота. К 100 г этого алкенилсукцинимида добавляют 1,5 г (1,5%) малеинового ангидрида и нагревают 2 ч при 180оС, затем охлаждают до 80оС, добавляют 5,5 г борной кислоты (атомное отношение бора к азоту 0,9) и 0,5 г (0,5%) серы, 0,02 г полиметилсилоксана. Перемешивают в токе азота 4 часа при 180оС. Очищают от механических примесей. Получают присадку, содержащую, азот 1,3, бор 0,8, сера 0,2.

Кинематическая вязкость при 100оС 310 мм2/с.

П р и м е р 11. Исходя из полибутилена со среднечисловой молекулярной массой 800 и диэтилентриамина, известным способом получают алкенилсукцинимид диэтилентриамина (в алкениле в среднем 57 атомов углерода), 45%-ный концентрат этого сукцинимида в минеральном масле И-20А и непрореагировавшем полибутилене содержит 1,4% азота.

К 150 г этого алкенилсукцинимида добавляют 2,25 г (1,5%) малеинового ангидрида и нагревают 2 часа при 180оС, затем охлаждают до 80оС, добавляют 8,25 г борной кислоты (атомное соотношение бора к азоту 0,9) и 15 г (10%) серы 0,02 г полиметилсилоксана. Перемешивают в токе азота 4 ч при 180оС.

Очищают от механических примесей.

Получают присадку, содержащую, азот 1,3, бор 0,8, сера 3,0.

Кинематическая вязкость при 100оС 588 мм2/с.

П р и м е р 12. Исходя из полипропилена со среднечисловой молекулярной массой 900 и диэтилентриамина, известным способом получают алкенилсукцинимид диэтилентриамина (в алкениле в среднем 64 атома углерода), 45% концентрат этого сукцинимида в минеральном масле И-20А и непрореагировавшем полипропилене содержит 1,2% азота.

К 120 г этого алкенилсукцинимида добавляют 1,2 г (1%) малеинового ангидрида и нагревают 2 ч при 200оС, затем охлаждают до 80оС, добавляют 5,0 г борной кислоты (атомное соотношение бора к азоту 0,8) и 0,02 г полиметилсилоксана. Перемешивают в токе азота 1 ч при 150оС, 2 ч при 180оС, охлаждают до 150оС, затем загружают 7,2 г (6,0%) элементарной серы и перемешивают в атмосфере азота 4 ч при 180оС.

Получают присадку, содержащую, азот 1,0; бор 0,7; сера 2,8.

Кинематическая вязкость при 100оС 150 мм2/с.

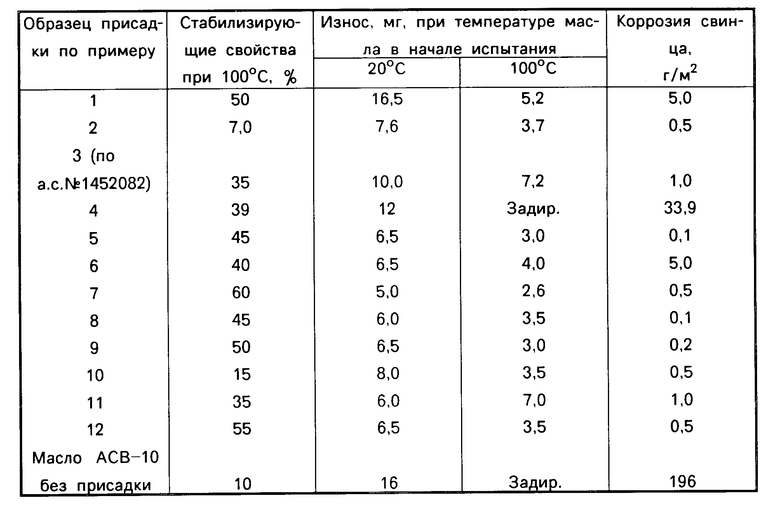

Cтабилизирующие свойства образцов присадки оценивали сравнением оптических плотностей масла АСВ-10 c 6% присадки и ламповой сажей после суспендирования сажи при 100оС и последующего центрифугирования смеси.

Соотношение оптических плотностей выражали в процентах. Большие значения соответствуют более высоким стабилизирующим свойствам.

Противоизносным свойствам полученных образцов присадки оценивали на машине трения стальной шар по стальному диску и выражали в мг потери веса стального диска. Испытывались 3%-ные растворы присадки в масле АСВ-10 при температуре масла в начале испытания 20 и 100оС. Антикоррозионные свойства по отношению к свинцу оценивали по ГОСТ 20502-75 (II вариант) в масле АСВ-10 при концентрации 3% образца присадки.

В таблице представлены результаты испытания образцов присадки, полученных по предлагаемому способу (примеры 5-9,12) в сопоставлении с образцами, полученными по известным способам (примеры 1-3) (пример 4), а также примеры 10 и 11, в которых элементарная сера взята в количестве большем и меньшим, чем в предлагаемом способе получения.

Из результатов, представленных в таблице, следует, что присадка, получаемая по предлагаемому способу, имеет одновременно хорошие стабилизирующие свойства (40-60%) и противоизносные свойства, как при температуре начала испытания 20оС от 5 до 6,5 мг, так и при температуре начала испытания 100оС от 2,6 до 4 мг. При этом присадка, полученная по предлагаемому способу, обладает хорошими антикоррозионными свойствами, коррозия свинца 0,1-5 г/мг.

Известная присадка имеет хорошие противоизносные свойства при атомном отношении бора к азоту больше 0,76 (пример 2), но при этом стабилизирующие свойства низкие 7% При атомном отношении бора к азоту, равном 0,76 или меньшем, известная присадка имеет неудовлетворительные противоизносные свойства 10-16,5 мг при температуре начала испытания 20оС.

Присадка, полученная по патенту США N 3390086 (пример 4), имеет сравнительно невысокие стабилизирующие свойства 39% плохие противоизносные как при температуре испытания 20оС 12 мг, так и при 100оС.

При температуре начала испытания 100оС с присадкой по примеру 4 наблюдается задир и испытания не удается довести до конца.

Присадка, получаемая по предлагаемому способу, имеет хорошие антикоррозионные свойства (коррозия свинца 0,1-5 г/мг), что обычно считается отсутствием коррозии.

В соответствии с предлагаемым изобретением обработку элементарной серой проводят при 160-200оС. При более низкой температуре взаимодействия с серой или не происходит, или очень длительное, что нежелательно. При температуре выше 200оС наблюдается частичное разложение присадки. Элементарную серу берут в количестве 1,5-8% Как при меньшем, так и при большем количестве серы ухудшаются стабилизирующие свойства (примеры 10 и 11).

| название | год | авторы | номер документа |

|---|---|---|---|

| МОТОРНОЕ МАСЛО | 1997 |

|

RU2117033C1 |

| ПАКЕТ ПРИСАДОК К МОТОРНЫМ МАСЛАМ, МОТОРНОЕ МАСЛО | 2001 |

|

RU2201434C1 |

| МОТОРНОЕ МАСЛО | 1992 |

|

RU2034908C1 |

| МОТОРНОЕ МАСЛО | 1980 |

|

SU875842A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К МОТОРНЫМ СМАЗОЧНЫМ МАСЛАМ | 2001 |

|

RU2201433C1 |

| СМАЗОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1989 |

|

RU2029778C1 |

| Способ получения присадки к смазочным маслам | 1979 |

|

SU790766A1 |

| СМАЗОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1989 |

|

RU2012592C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗЗОЛЬНОЙ ДЕТЕРГЕНТНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ К МОТОРНЫМ МАСЛАМ | 1991 |

|

RU1823487C |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 1991 |

|

RU2041238C1 |

Сущность изобретения: полученный на основе полибутена мол.массы 700-2000, подвергают конденсации с малеиновым ангидридом, взятым в количестве 0,5-2,5 мас. Продукт конденсации обрабатывают борной кислотой при атомном соотношении бора и азота, равном 0,2 1,3:1, и элементарной серой, взятой в количестве 1,5-8 мас. при температуре 160-200°С. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ путем последовательного взаимодействия полибутенилсукцинамида диэтилентриамина с малеиновым ангидридом, взятым в количестве 0,5 2,5 мас. и борной кислотой при атомном оотношении бора и азота, равном 0,2 1,3 1, отличающийся тем, что, с целью повышения стабилизирующих и противоизносных свойств, используют полибутенилсукцинимид, полученный на основе полибутена средней молекулярной массы 700 2000 и продукт взаимодействия дополнительно обрабатывают элементарной серой, взятой в количестве 1,5 8 мас. на полибутенилсукцинимид диэтилентриамина, при температуре 160 200oС.

| Авторское свидетельство СССР N 1452082, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-10-10—Публикация

1980-12-25—Подача