Изобретение относится к трубопроводным системах и может быть использовано в качестве виброизолирующего и компенсационного соединения трубопровода в нефтяной,газовой.химической промышленности, в машиностроении, например, для соединения труб энергетических установок и т.п.

Цель изобретения - повышение компенсационных и виброизолирующих свойств соединения при кручении при обеспечении возможности пространственной виброизоляции. Положительный эффект от использования изобретения состоит в повышении виброизолирующих и компенсационных свойств соединения при действии крутящего и изгибающих моментов, а также осевых и поперечных сил. возникающих в трубопроводе при работе связанного с ним оборудования.

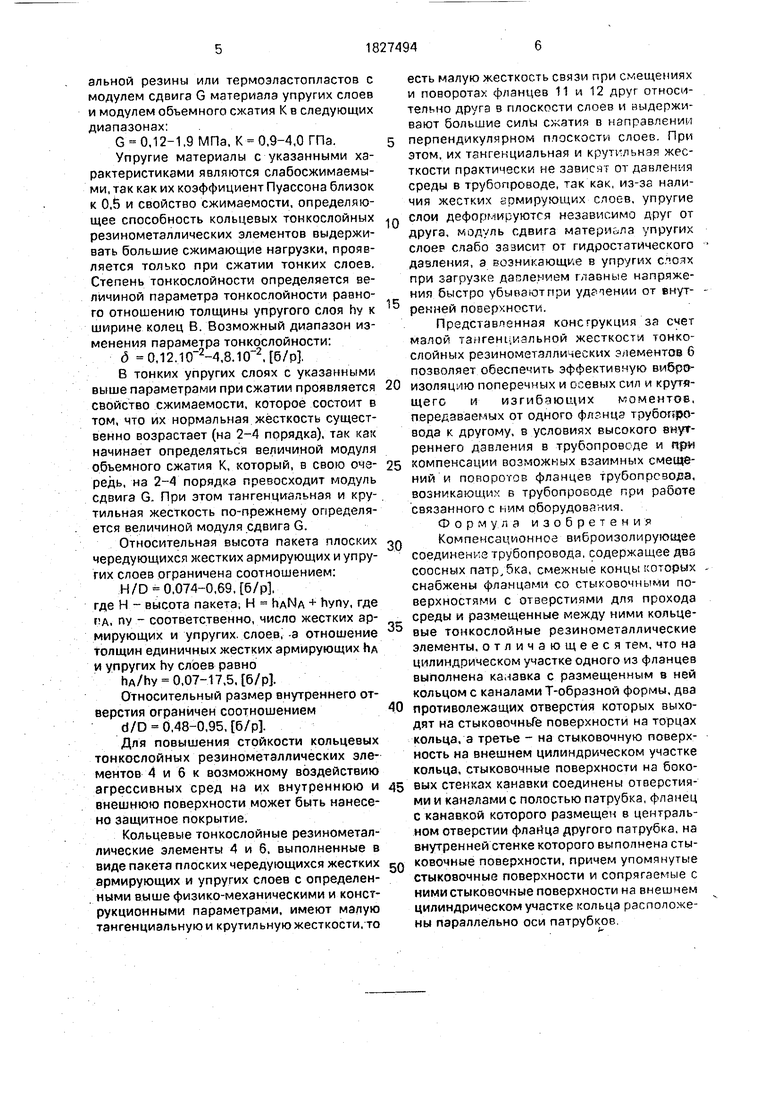

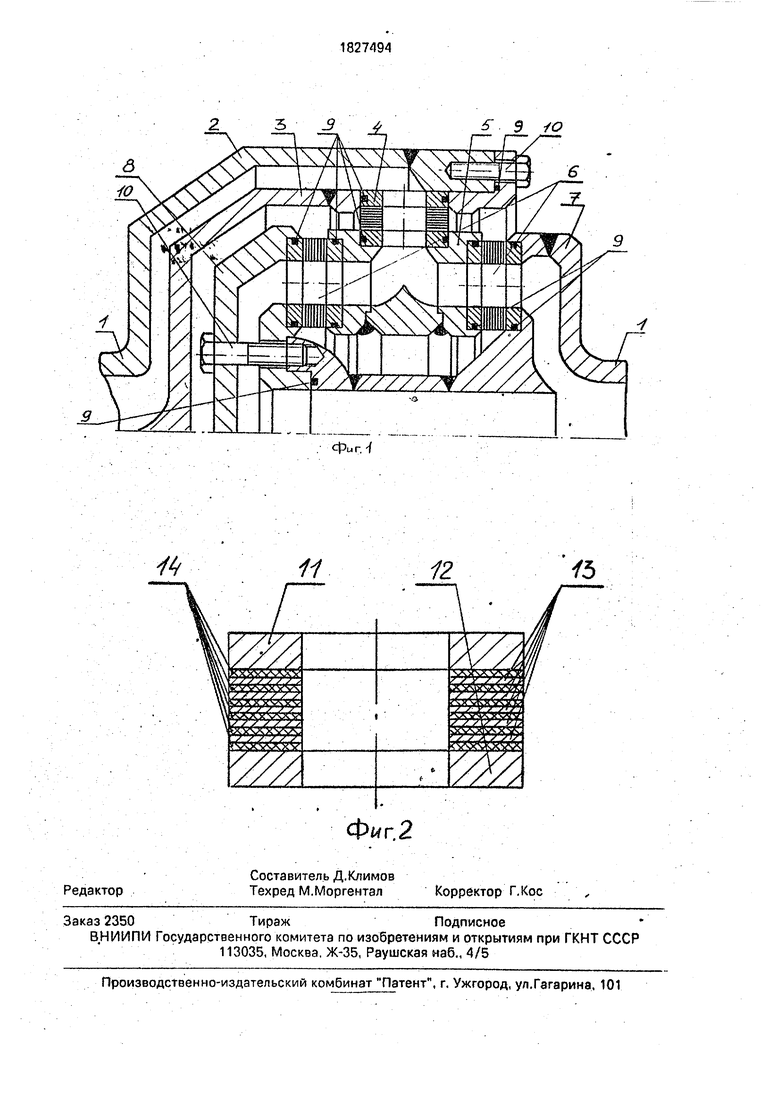

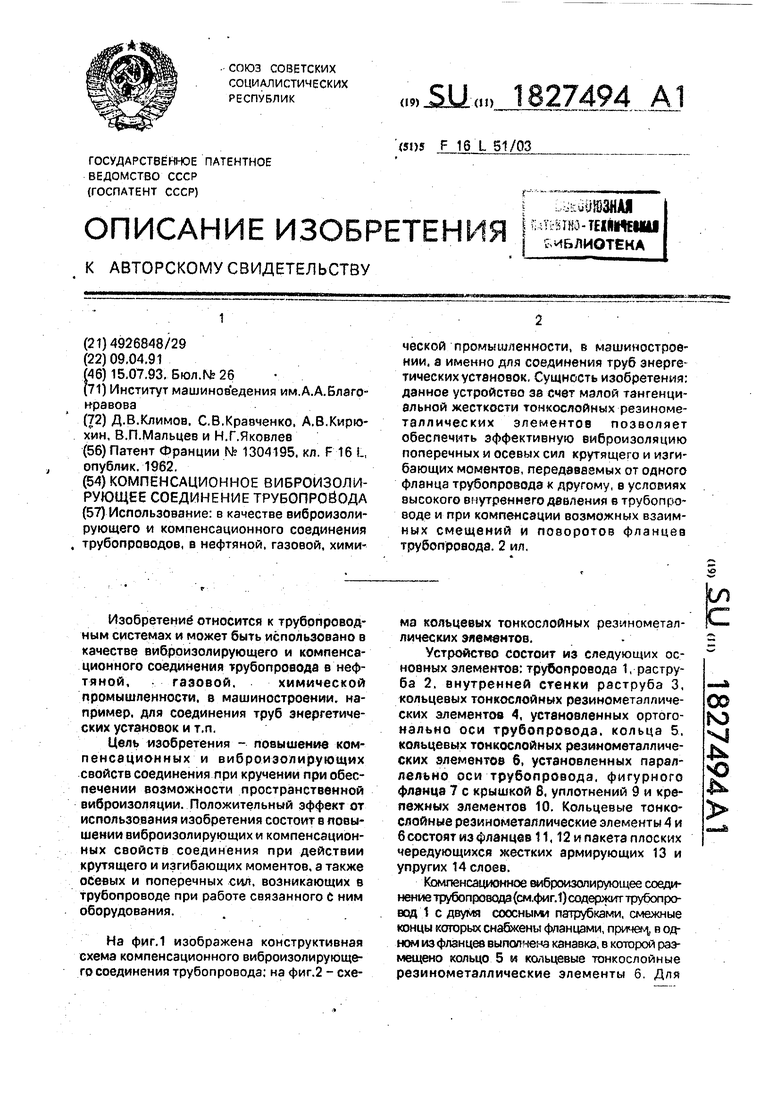

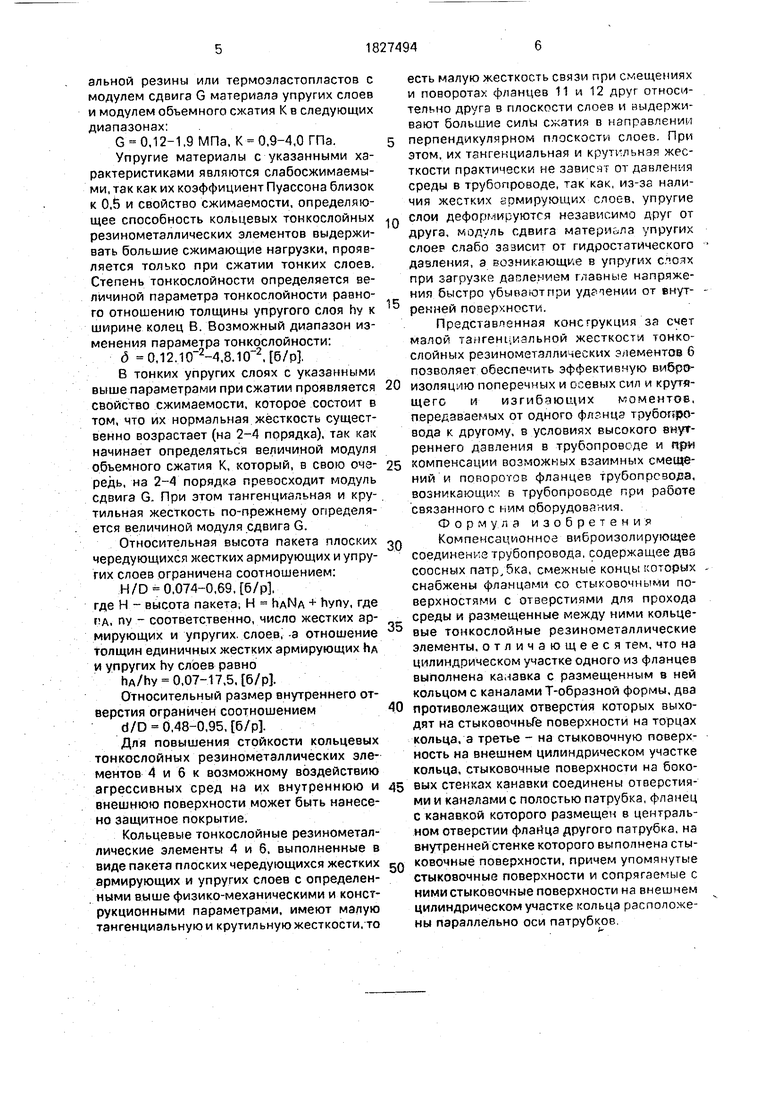

На фиг.1 изображена конструктивная схема компенсационного виброизолирующего соединения трубопровода: на фиг.2 - схема кольцевых тонкослойных резинометал- лическмх элементов.

Устройство состоит из следующих основных элементов: трубопровода 1, раструба 2. внутренней стенки раструба 3, кольцевых тонкослойных резинометалличе- ских элементов 4, установленных ортогонально оси трубопровода, кольца 5, кольцевых тонкослойных резинометалличе- ских элементов 6, установленных параллельно оси трубопровода, фигурного фланца 7 с крышкой 8, уплотнений 9 и крепежных элементов 10. Кольцевые тонкослойные резинометаялические элементы 4 и 6 состоят из фланцев 11,12 и пакета плоских чередующихся жестких армирующих 13 и упругих 14 слоев.

Компенсационное виброизолирующее соединение трубопровода (см.фиг. 1) содержит трубопровод 1 с двумя соосными патрубками, смежные концы которых снабжены фланцами, причем в одном из фланцев выполчена канавка, в которой размещено кольцо 5 и кольцевые тонкослойные резинометаллические элементы 6. Для

00 N3 xj

Ю

обеспечения возможности сборки соединения этот фланец выполнен разборным и состоит из двух деталей - фигурного фланца 7 и- крышки 8. На боковых поверхностях канавки, образуемой фигурным фланцем 7 и крышкой 8, имеются стыковочные поверхности, соединенные отверстиями и каналами с полостью патрубка. Герметичное сочленение крышки 8 с фигурным фланцем 7 осуществляется при помощи крепежных элементов 10 и уплотнений 9.

Кольцо 5 представляет собой сварную деталь, в которой имеются каналы Т-образной формы, причем два противолежащих отверстия Т-образных каналов выходят на стыковочные поверхности на торцах кольца, а третье - на стыковочную поверхность на внешнем цилиндрическом участке кольца.

Между стыковочными поверхностями на боковых поверхностях канавки фланца и стыковочными поверхностями на торцах кольца 5 параллельно оси трубопровода установлены кольцевые тонкослойные рези- нометаллические элементы 6. Число стыковочных поверхностей и отверстий на боковых стенках канавки и торцах кольца 5 соответствует числу кольцевых тонкослойных резинометаллических элементов 6, их расположение должно исключать сдвиговую деформацию кольцевых тонкослойных резинометаллических элементов 6 при сборке соединения. Герметичность соединения каналов в кольце 5 с кольцевыми тон- кослойными резинометаллическими элементами 6 и каналами во фланце с канавкой обеспечивается уплотнениями 9.

Фланец с канавкой размещен в центральном отверстии фланца другого патрубка, на внутренней стенке которрго выполнены стыковочные поверхности и отверстия .для4 прохода среды, соединенные каналами с полостью патрубка. Этот фланец может быть выполнен, например, в виде жестко соединенного с трубопроводом 1, например сваркой, раструба 2 и герметично соединенной с ним при помощи крепежных элементов 10 и уплотнений 9 внутренней стенкой раструба 3 с образованием полости.

Стыковочные поверхности на внутренней стенке центрального отверстия фланца, например на внутренней стенке раструба 3, и внешнем цилиндрическом участке кольца 5, параллельное оси патрубка, позволяет при помощи уплотнений 9 герметично установить кольцевые тонкослойные резиноме- таллические элементы 4 ортогонально оси трубопровода. Расположение стыковочных поверхностей на внутренней стенке центрального отверстия и внешне цилиндрическом участке кольца 5 должно исключать сдвиговую деформацию тонкослойных резинометаллических элементов 4. расположенных равномерно по окружности, при

сборе соединения.

Каналами во фланце с цилиндрическим отверстием поток среды в трубопроводе преобразуется из кругового в кольцевое, затем при помощи отверстий на его внутрен0 ней стенке и кольцевых тонкослойных резинометаллических элементов 4 разбивается на составляющие, ортогональные оси трубопровода. Каналы в кольце 5 и кольцевые тонкослойные резинометаллические

элементы 6 разделяют эти составляющие потока ана две части, движущиеся параллельно оси трубопровода в противоположных направлениях. В каналах фланца с канавкой осуществляется поворот и слияние этих составляющих в единый поток. До0 пустимо движение рабочей среды в обратном направлении.

Представленная схема установки кольцевых тонкослойных резинометаллических элементов 4 и 6 позволяет при помощи ог5 раниченного набора их типоразмеров создатькомпенсационныевиброизолирующие соединения трубопроводов произвольного диаметра, то есть осуществить унификацию.

0 Кольцевые тонкослойные резинометаллические элементы 4 и б представляют собой пакеты соединенных друг с другом и фланцами 11, 12, например склеиванием, плоских чередующихся жестких армируюр. щих 13м упругих 14 слоев (см.фиг.2), с опре- делеиными физико-механическими и конструкционными характеристиками. Наиболее простой формой пакета является цилиндрическая с концентрично расположенным цилиндрическим отверстием.

0 Жесткие армирующие слои 13 могут быть выполнены металлическими (сталь, латунь, титан и др.) или из композиционных материалов, например, на основе синтетических и натуральных тканей или на основе

5 графитовых волокон и эпоксидных смол. Оптимальные толщины Ид жестких армирующих слоев находятся в диапазоне

НА - (0,0045-0,29)8, где В - (D-d)/2 - ширина колец, D и d 0 внешний и внутренний диаметры кольцевых тонкослойных резинометаллических элементов.

Упругие слои 14 связаны с жесткими армирующими слоями 13 и фланцами 11,12,

е например склеиванием, и могут быть выполнены на основе высокомолекулярных соединений обладающих определенными эластичными свойствами, например, специальной резины или термоэластопластов с модулем сдвига G материала упругих слоев и модулем объемного сжатия К в следующих диапазонах:

G-0,12-1.9 МПа, К 0,9-4,0 ГПа.

Упругие материалы с указанными характеристиками являются слабосжимаемыми, так как их коэффициент Пуассона близок к 0,5 и свойство сжимаемости, определяющее способность кольцевых тонкослойных резинометаллических элементов выдерживать большие сжимающие нагрузки, проявляется только при сжатии тонких слоев. Степень тонкослойное™ определяется величиной параметра тонкослойности равного отношению толщины упругого слоя hy к ширине колец В. Возможный диапазон изменения параметра тонкослойности:

д 0,12.,8., б/р.

В тонких упругих слоях с указанными выше параметрами при сжатии проявляется свойство сжимаемости, которое состоит в том, что их нормальная жесткость существенно возрастает (на 2-4 порядка), так как начинает определяться величиной модуля объемного сжатия К, который, в свою очередь, на 2-4 порядка превосходит модуль сдвига G- При этом тангенциальная и крутильная жесткость по-прежнему определяется величиной модуля сдвига G.

Относительная высота пакета плоских чередующихся жестких армирующих и упругих слоев ограничена соотношением:

Н/0 0,074-0,69, б/р, где Н - высота пакета, Н hANA + hyny, где ГА, пу - соответственно, число жестких армирующих и упругих слоев, -а отношение толщин единичных жестких армирующих НА и упругих hy слоев равно

hA/hy 0,07-17,5. б/р.

Относительный размер внутреннего отверстия ограничен соотношением

d/D 0,48-0,95, б/р.

Для повышения стойкости кольцевых тонкослойных резинометаллических элементов 4 и 6 к возможному воздействию агрессивных сред на их внутреннюю и внешнюю поверхности может быть нанесено защитное покрытие.

Кольцевые тонкослойные резинометал- лические элементы 4 и 6, выполненные в виде пакета плоских чередующихся жестких армирующих и упругих слоев с определенными выше физико-механическими и конструкционными параметрами, имеют малую тангенциальную и крутильную жесткости, то

5

есть малую жесткость связи при смещениях и поворотах фланцев 11 и 12 друг относительно друга в плоскости слоев и выдерживают большие силы сжатия в направлении 5 перпендикулярном ппоскости слоев. При этом, их тангенциальная и крутгльнэ жесткости практически не зависят от давления среды в трубопроводе, так как, из-зе наличия жестких гомирующих слоев, упругие

Q слои деформируются независимо друг от друга, модуль сдвига материала упругих слоер слабо зависит от гидростатического давления, а возникающее в упругих при загрузке даплемием главные напряжения быстро убывают при уд пении от внутренней поверхности.

Представленная конструкция за счет малой тангенциальной жесткости тонкослойных резинометзллинеских элементов 6 позволяет обеспечить эффективную вибро0 изоляцию поперечных и осевых сил и крутящего и изгибающих моментов, передаваемых от одного трубопровода к другому, в условиях высокого внутреннего давления в трубопроводе и при

5 компенсации возможных взаимных смещений и поворотов фланцев трубопровода, возникающт- в трубопроводе при работе связанного с ним оборудования. Формула изобретения

Q Компенсационное виброизолирующее соединение трубопровода, содержащее два соосных патрубка, смежные концы которых снабжены фланцами со стыковочными поверхностями с отверстиями для прохода среды и размещенные между ними кольцевые тонкослойные резинометаллические элементы, отличающееся тем, что на цилиндрическом участке одного из фланцев выполнена канавка с размещенным в ней кольцом с каналами Т-образной формы, два

0 противолежащих отверстия которых выходят на стыковочные поверхности на торцах кольца, а третье - на стыковочную поверхность на внешнем цилиндрическом участке кольца, стыковочные поверхности на боко5 вых стенках канавки соединены отверстиями и каналами с полостью патрубка, фланец с канавкой которого размещен в центральном отверстии флайца другого патрубка, на внутренней стенке которого выполнена стыл ковочные поверхности, причем упомянутые стыковочные поверхности и сопрягаемые с ними стыковочные поверхности на внешнем цилиндрическом участке кольца расположены параллельно оси патрубков

5

Ј Э 10

| название | год | авторы | номер документа |

|---|---|---|---|

| Компенсационное виброизолирующее соединение трубопровода | 1990 |

|

SU1767273A1 |

| Угловой виброизолирующий компенсационный патрубок с виброзадерживающими массами | 2018 |

|

RU2684296C1 |

| ПАТРУБОК ВИБРОИЗОЛИРУЮЩИЙ | 2006 |

|

RU2331012C1 |

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ ВИБРОИЗОЛИРУЮЩИЙ ЭЛЕМЕНТ | 2017 |

|

RU2667409C1 |

| Виброизолирующее соединение трубопроводов высокого давления | 1990 |

|

SU1770666A1 |

| Виброизолирующее компенсационное соединение трубопровода | 1989 |

|

SU1689716A1 |

| ПЕРЕБОРОЧНОЕ ВИБРОИЗОЛИРУЮЩЕЕ УПЛОТНЕНИЕ | 2019 |

|

RU2712535C1 |

| Компенсационное виброизолирующее соединение трубопровода | 1990 |

|

SU1781499A1 |

| ТОНКОСЛОЙНЫЙ РЕЗИНОМЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 2012 |

|

RU2538500C2 |

| ТРУБОТРАНСПОРТНЫЙ КОМПЛЕКС | 2004 |

|

RU2347969C2 |

Использование: в качестве виброизолирующего и компенсационного соединения . трубопроводов, в нефтяной, газовой, химической промышленности, в машиностроении, а именно для соединения труб энергетических установок. Сущность изобретения: данное устройство за счет малой тангенциальной жесткости тонкослойных резиноме- таллических элементов позволяет обеспечить эффективную виброизоляцию поперечных и осевых сил крутящего и изгибающих моментов, передаваемых от одного фланца трубопровода к другому, в условиях высокого внутреннего давления в трубопроводе и при компенсации возможных взаимных смещений и поворотов фланцев трубопровода. 2 ил.

УУ дУ УдлГ

SSs-% 5

S5SS5S555 .jfPl

СУЧХ чХУУЧ

Ж

| Патент Франции № 1304195 | |||

| кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

Авторы

Даты

1993-07-15—Публикация

1991-04-09—Подача