сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Компенсационное виброизолирующее соединение трубопровода | 1991 |

|

SU1827494A1 |

| Виброизолирующее компенсационное соединение трубопровода | 1989 |

|

SU1689716A1 |

| Угловой виброизолирующий компенсационный патрубок с виброзадерживающими массами | 2018 |

|

RU2684296C1 |

| Виброизолирующее соединение трубопроводов высокого давления | 1990 |

|

SU1770666A1 |

| ПЕРЕБОРОЧНОЕ ВИБРОИЗОЛИРУЮЩЕЕ УПЛОТНЕНИЕ | 2019 |

|

RU2712535C1 |

| Упругий элемент | 1989 |

|

SU1698522A1 |

| ПАТРУБОК ВИБРОИЗОЛИРУЮЩИЙ | 2006 |

|

RU2331012C1 |

| Компенсационное виброизолирующее соединение трубопровода | 1990 |

|

SU1781499A1 |

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ ВИБРОИЗОЛИРУЮЩИЙ ЭЛЕМЕНТ | 2017 |

|

RU2667409C1 |

| Накладка фрикционного элемента | 1989 |

|

SU1705641A1 |

Использование: машиностроение, виброизолирующие компенсационные соединительные устройства для трубопроводов машин и аппаратов. Сущность изобретения: компенсационное виброизолирующее соединение трубопровода состоит из соосных патрубков в виде раструба, в котором размещен конец патрубка. Полости патрубков посредством каналов и радиальных отверстий, выполненных на стыковочны поверхностях патрубков, соединены между собой. Стыковочные поверхности рагположены на боковых поверхностях патрубков, параллельно их оси, и между ними размещены кольцевые тонкослойные резинометалличе- ские элементы, высокая податливость которых в плоскости колец обеспечивает относительную осевую подвижность патрубков при малой силовой сварке между ними. 6 ил.

Изобретение относится к трубопроводным системам и может быть использовано в качестве виброизолирующего и компенсационного соединения трубопроводов в неф- тяной,газовой,химической

промышленности, в машиностроении, например, для соединения труб энергетических установок и т.п.

Известен технологический компенсатор стыка трубопроводов, включающий фланцы, размещенный между ними упругий элемент и защитную оболочку, причем упругий элемент установлен с предварительным натягом, а защитная оболочка выполнена в виде концентрично установленных ленточных пружин сжатия (см. авт.св-во СССР Ns 945580, кл. F 16 L 51/00, 1976).

Недостатком известного устройства является то, что при увеличении внутреннего давления в трубопроводе осевая жесткость упругого элемента, заключенного в защитную оболочку из ленточных пружин сжатия,

существенно возрастает, что не позволяет осуществить эффективную виброизоляцию в осевом направлении и компенсировать возможные квазистатические перемещения фланцев трубопровода в осевом направлении.

Известно фланцевое соединение с жесткими и накидными фланцами, между которыми расположены скрепленные между собой амортизационные элементы (центральный и два дополнительных) (см.авт.св- во СССР №779715, кл. F 16 L 23/02, 1980).

Недостатком известного устройства являются низкие виброизолирующие свойства фланцевого соединения в условиях высокого давления в трубопроводе, обусловленные возрастанием осевой жесткости центрального амортизатора, представляющего собой толстостенную резиновую оболочку, при увеличении внутреннего давления,

Известен гибкий па трубок, соединяющий две трубы и обеспечивающий проо

V

к

о;

странственную подвижность соединяемых элементов, для основного применения в подводных лодках (см. патент США № 3853337, кл F 16 L 27/10, 1974)

Недостатком известного устройства является возрастание осевой жесткости патрубка при увеличении внутреннего давления рабочей среды в трубопроводе, обусловленное зависимостью модуля сдвига эластомерного материала упругих элементов гибкого патрубка, выполненных в виде толстостенных оболочек, находящихся в условиях всестороннего сжатия, и приводящее к ухудшению виброизолирующих свойств соединения в осевом направлении.

Известно гибкое соединение труб с упругим элементом,армированным жесткими сферическими концентрическими кольцами с системой гидравлической разгрузки (см. патент США № 4068864, кл. F 16 L 11/12, 1976).

Недостатками известного устройства являются низкие виброизолйрующме и компенсационные свойства соединения в осевом направлении, обусловленные тем, что упругий эластомерный элемент,армированный жесткими сферическими концентрическими кольцами., обладает большой податливостью только при деформации сдвига, то есть только при взаимном повороте фланцев соединяемых труб. Другие виды взаимных перемещений фланцев друг относительно друга, в частности при осевом смещении фланцев соединяемых труб, вынуждают деформироваться эластомерные слои упругого элемента в направлении,пер- пендикулярном срединной поверхности слоев. В этом направлении сжатые тонкие сферические слои из эластомерного материала обладают большой жесткостью, поскольку она определяется величиной модуля объемного сжатия эластомера, который на 2...4 порядка превышает их модуль сдвига.

Наиболее близким по технической сущности и достигаемому результату к заявлен- чомуустройствуявляется

компенсационное виброизолирующее соединение трубопровода, содержащее два со- осных патрубка, йа смежных концах которых выполнены стыковочные поверхности с отверстиями для прохода среды и раз- мещенные между ними кольцевые тонкослойные резинометаллические элементы (см. патент Франции № 1304195, кл. F 16 L, 1962). Принято за прототип.

Недостатками устройства - прототипа являются низкие виброизолирующие и компенсационные свойства соединения в осевом направлении, обусловленные тем, что

при осевом взаимном смещении патрубков соединяемых труб упругие слои пакета вынуждены деформироваться в направлении, перпендикулярном срединной поверхности

упругих слоев. В этом направлении сжатые тонкие слои из эластомерных материалов обладают большой жесткостью, поскольку она определяется величиной модуля объемного сжатия эластомера, который на 2...4

0 порядка превышает их модуль сдвига.

Цель изобретения - повышение надежности за счет обеспечения виброизолирующих свойств в осевом направлении при одновременном повышении степени унифи5 кации.

Поставленная цель достигается тем, что в известном компенсационном виброизолирующим соединении трубопровода, содержащем два соосных патрубка, на смежных

0. концах которых выполнены стыковочные поверхности с отверстиями для прохода среды и размещенные между ними кольцевые тонкослойные резинометаллические элементы, стыковочные поверхности распо5 ложены на боковых поверхностях сопрягае- мых концов патрубков попарно и переллельно их оси.

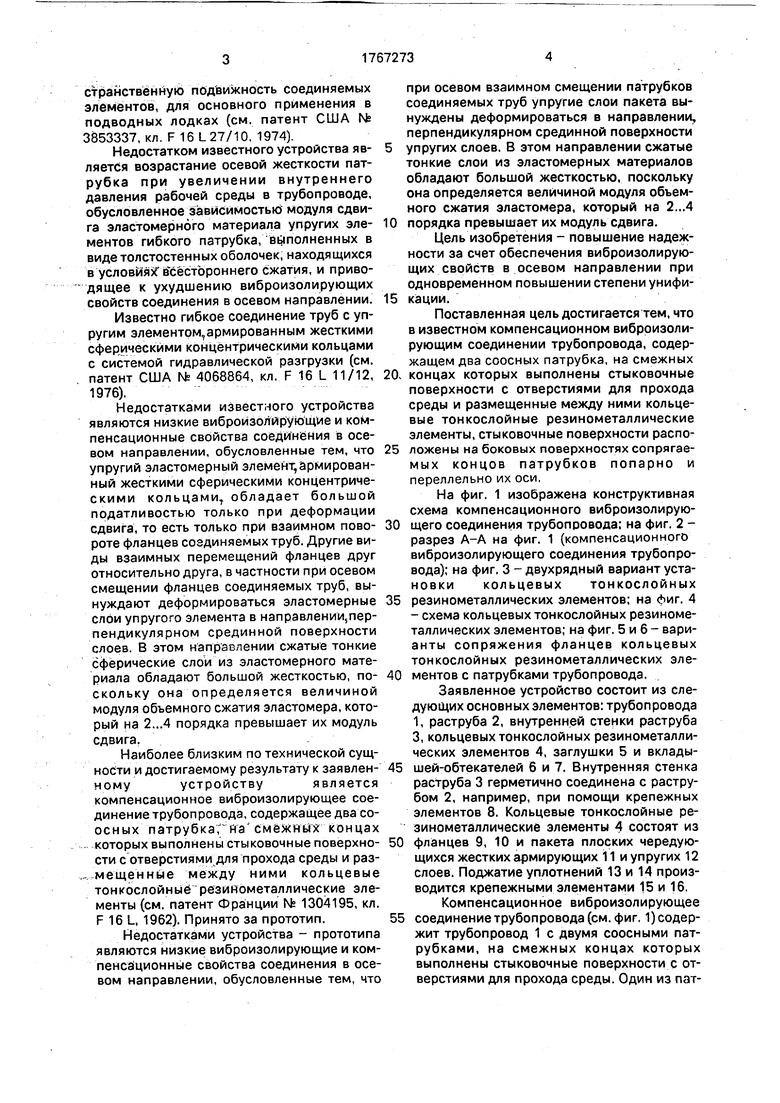

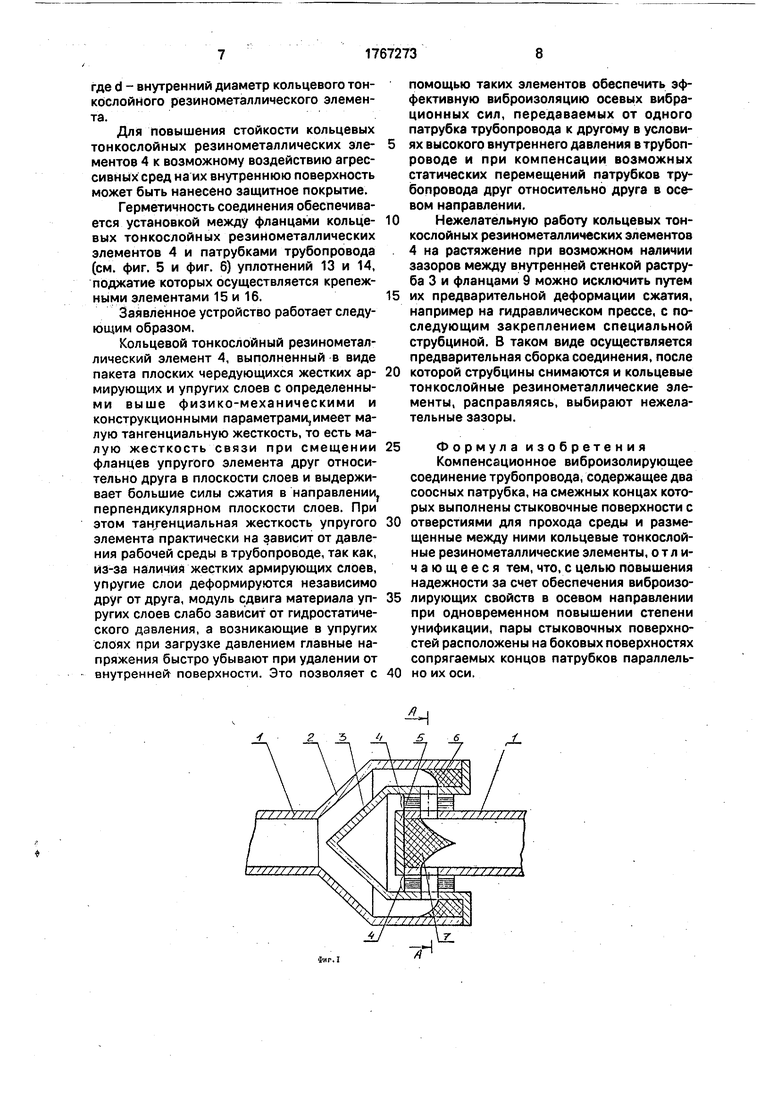

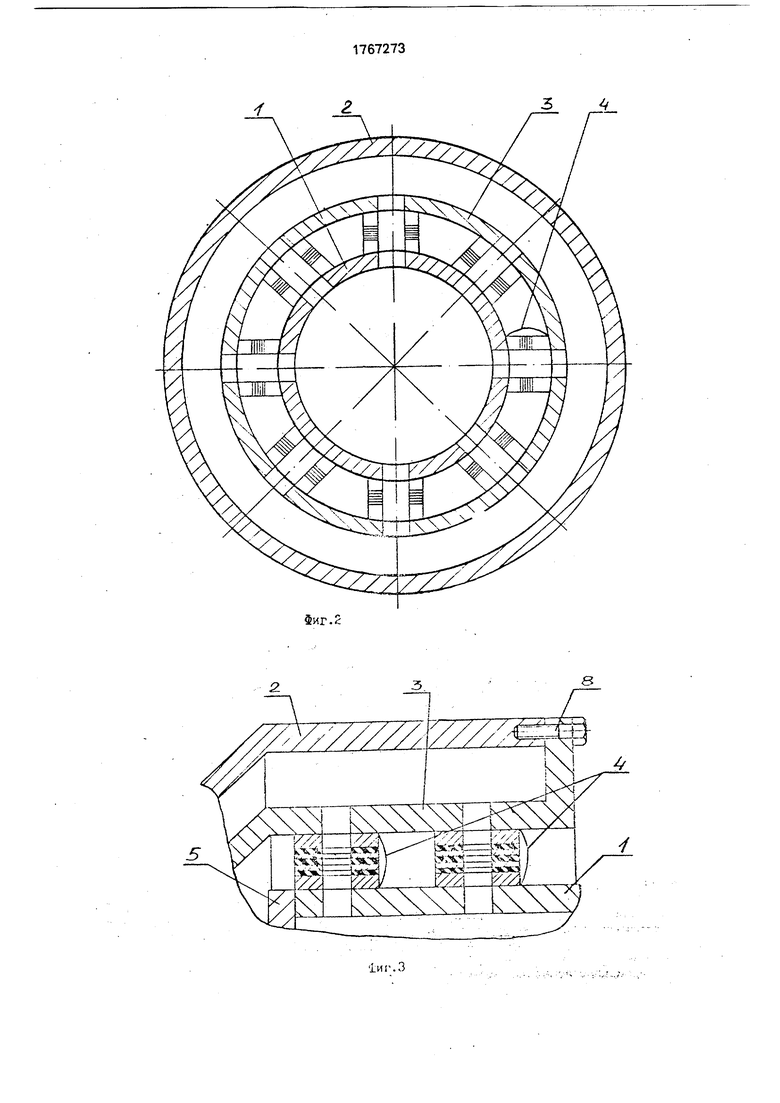

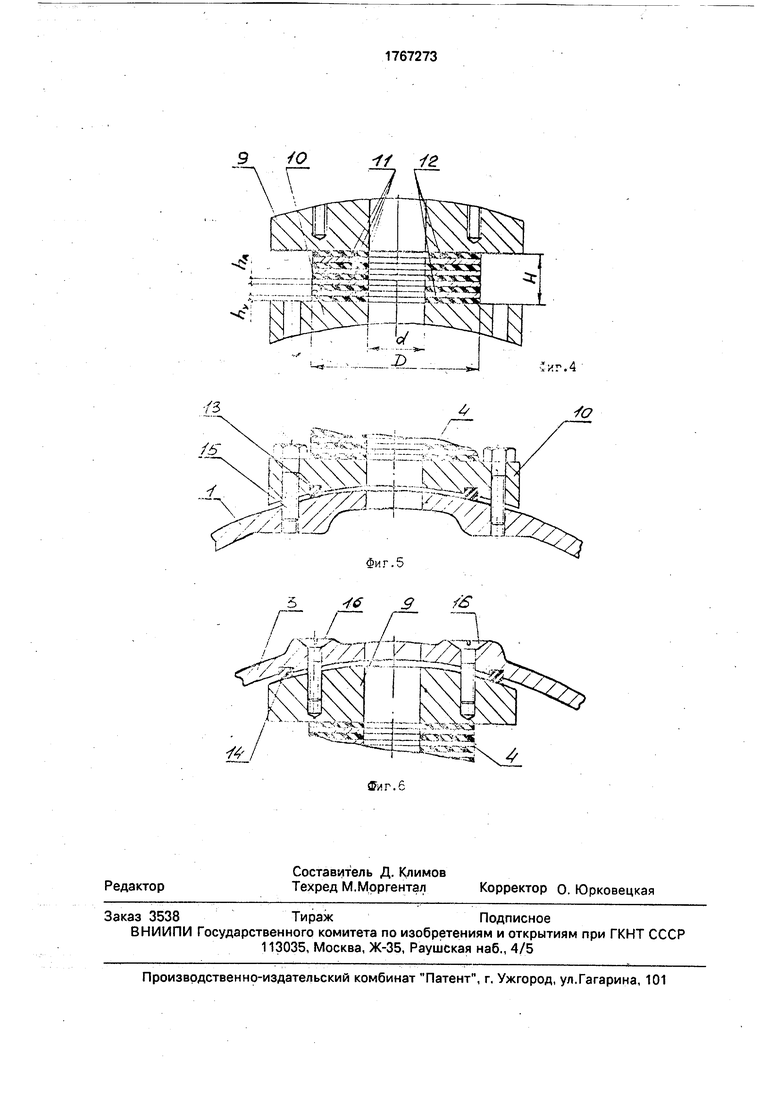

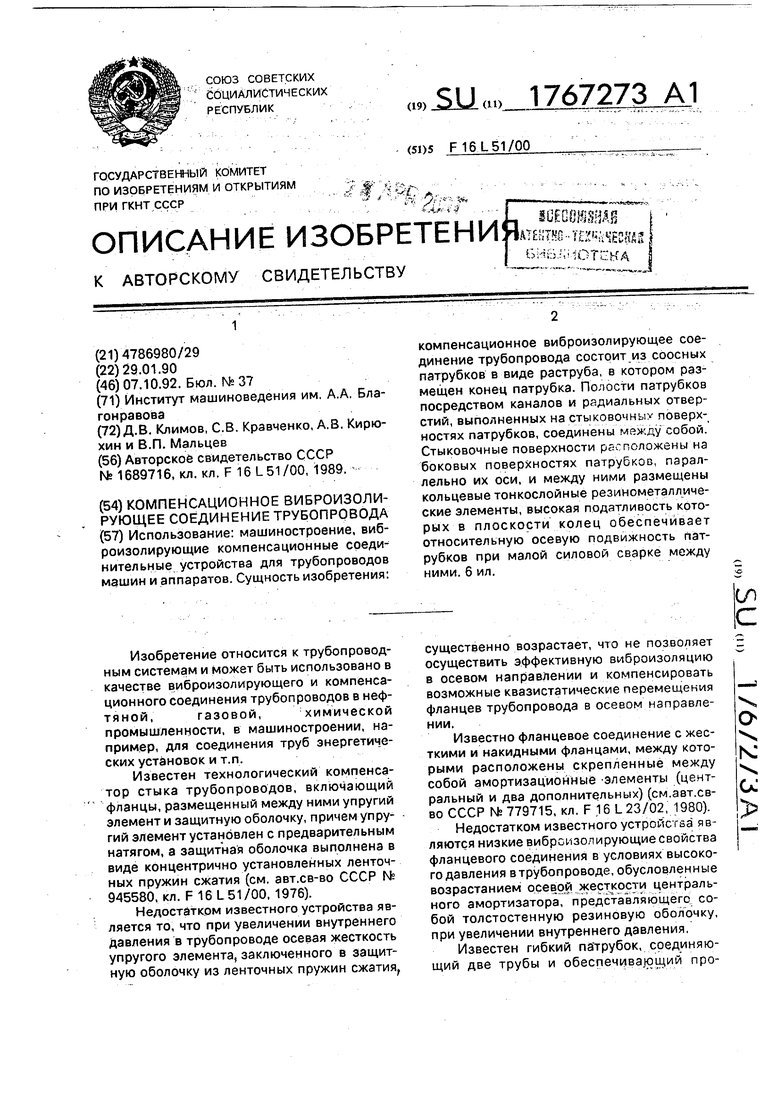

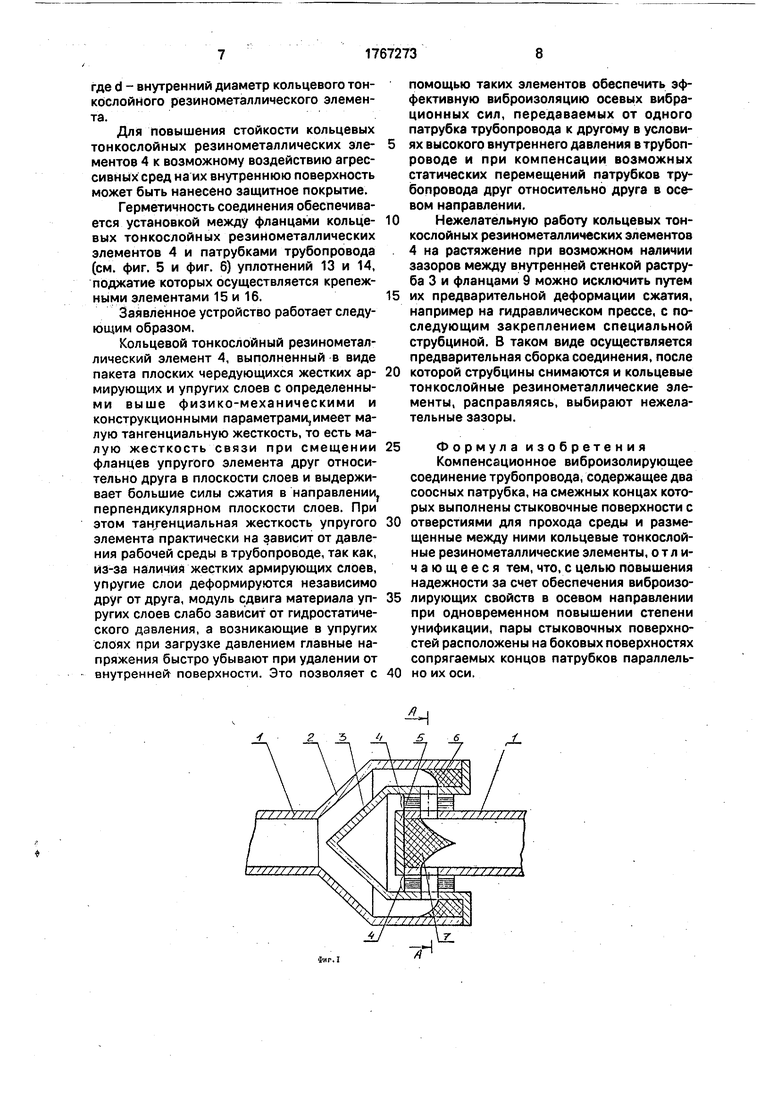

На фиг. 1 изображена конструктивная схема компенсационного виброизолирую0 щего соединения трубопровода; на фиг. 2 - разрез А-А на фиг. 1 (компенсационного виброизолирующего соединения трубопровода); на фиг. 3 - двухрядный вариант установки кольцевых тонкослойных

5 резинометаллических элементов; на Фиг. 4 - схема кольцевых тонкослойных резинометаллических элементов; на фиг. 5 и 6 - варианты сопряжения фланцев кольцевых тонкослойных резинометаллических эле0 ментов с патрубками трубопровода.

Заявленное устройство состоит из следующих основных элементов: трубопровода 1, раструба 2, внутренней стенки раструба 3, кольцевых тонкослойных резинометаллических элементов 4, заглушки 5 и вклады5 шей-обтекателей 6 и 7. Внутренняя стенка раструба 3 герметично соединена с раструбом 2, например, при помощи крепежных элементов 8. Кольцевые тонкослойные резинометаллические элементы 4 состоят из

0 фланцев 9, 10 и пакета плоских чередующихся жестких армирующих 11 и упругих 12 слоев. Поджатие уплотнений 13 и И производится крепежными элементами 15 и 16. Компенсационное виброизолирующее

5 соединение трубопровода (см. фиг. 1) содержит трубопровод 1 с двумя соосными патрубками, на смежных концах которых выполнены стыковочные поверхности с отверстиями для прохода среды. Один из патрубков может быть выполнен, например, в виде торца трубопровода, герметично закрытого заглушкой 5. Второй патрубок может быть выполнен в виде жестко соединенного с трубопроводом 1, например сваркой, раструба 2 с круговой полостью, например, V-образной формы. Соединенная с трубопроводом часть раструба имеет форму конуса, а свободный конец раструба - форму цилиндра. Внутренняя стенка раструба 3 герметично соединена с раструбом 2, например, при помощи крепежных элементов 8. Стыковочные поверхности с отверстиями для прохода Среды расположены на боковых поверхностях сопрягаемых концов патрубков попарно и параллельно их оси.

Между стыковочными поверхностями патрубков размещены кольцевые тонкослойные резонометаллические элементы 4 в один или несколько рядов (см. фиг. 2 и фиг. 3). Такая схема установки позволяет при помощи ограниченного набора типоразмеров кольцевых тонкослойных резинометал- лическихэлементовсоздать

компенсационное виброизолирующее сое- динение трубопровода произвольного диаметра, то есть осуществить унификацию.

Для улучшения условий течения среды в условиях разделяющихся потоков между внутренней стенкой раструба 3 и раструбом 2 может быть установлен вкладыш-обтекатель 6. Подобный вкладыш-обтекатель 7 может быть установлен возле заглушенного торца трубопровода 1.

Кольцевые тонкослойные резинометал- лические элементы 4 представляют собой пакет соединенных друг с другом, например склеиванием, плоских чередующихся жестких армирующих 11 и упругих 12 слоев (см.фиг. 4), с определенными физико-меха- ническими и конструкционными характеристиками.

Жесткие армирующие слои 11 могут быть выполнены металлическими (сталь, латунь, титат и др.) или из композиционных материалов, например, на основе синтетических и натуральных тканей или на основе графитовых волокон и эпоксидных смол. Оптимальные толщины ha жестких армирующих слоев находятся в диапазоне

ha (0,0041...0,29). В,

где В (D - d)/2 - ширина колец.

Упругие слои 12 связаны с жесткими армирущими слоями 11 и фланцами 9, 10, например склеиванием, и могут быть выполнены на основе высокомолекулярных соединений, обладающих определенными

эластичными свойствами, например специальной резины или термоэластопластов с модулем сдвига G материала упругих слоев и модулем объемного сжатия К в следующих диапазонах:

G 0,12...2,2 МПа, К 0.9...4.2 ГПа.

Упругие материалы с указанными характеристиками являются слабосжимаемыми, так как их коэффициент Пуассона близок к 0,5 и свойство сжимаемости, определяющее способность упругого элемента выдерживать большие сжимающие нагрузки, проявляется только при сжатии тонких слоев. Степень тонкослойное™ определяется величиной параметра тонкослойности, равного отношению толщины упругого слоя hy к ширине колец В. Возможный диапазон изменения параметра тонкослойности:

Ј-0,11

...4,8

v2

10V,6/P.

Жесткости упругих элементов, выполненных из эластомерных материалов,все линейные габаритные размеры которых являются величинами одного порядка, определяются величиной модуля сдвига G и при этом материал ведет себя как практически несжимаемый. Свойство сжимаемости, проявляемое эластичными материалами при сжатии тонких слоев, состоит в том, что их нормальная жесткость существенно возрастает (на 2...4 порядка), так как начинает определяться величиной модуля объемного сжатия К, который, в свою очередь, на 2,,.4 порядка превосходит модуль сдвига G. При этом тангенциальная жесткость тонкого эластомерного слоя пб-прежнему определяется величиной модуля сдвига G.

Относительная высота пакета плоских чередующихся жестких армирующих и упругих слоев ограничена соотношением

H/D 0,07...0,71, б/р,

где Н - высота пакета, Н hana + hyny, где Па/ty соответственно число жестких армирующих и упругих слоев; D - внешний диаметр кольцевого тонкослойного резинометаллического элемента, а отношение толщин единичных жестких армирующих ha и упругих hy слоев равно

ha/hy 0,07...18,0,6/p.

Относительный размер внутреннего отверстия ограничен соотношением d/D 0,47...0,95, б/р,

где d - внутренний диаметр кольцевого тонкослойного резинометаллического элемента.

Для повышения стойкости кольцевых тонкослойных резинометаллических эле- ментов 4 к возможному воздействию агрессивных сред на их внутреннюю поверхность может быть нанесено защитное покрытие.

Герметичность соединения обеспечивается установкой между фланцами кольце- вых тонкослойных резинометаллических элементов 4 и патрубками трубопровода (см. фиг. 5 и фиг. 6) уплотнений 13 и 14, поджатие которых осуществляется крепежными элементами 15 и 16.

Заявленное устройство работает следующим образом.

Кольцевой тонкослойный резинометал- лический элемент 4, выполненный в виде пакета плоских чередующихся жестких ар- мирующих и упругих слоев с определенными выше физико-механическими и конструкционными параметрами,имеет малую тангенциальную жесткость, то есть малую жесткость связи при смещении фланцев упругого элемента друг относительно друга в плоскости слоев и выдерживает большие силы сжатия в направлении7 перпендикулярном плоскости слоев. При этом тангенциальная жесткость упругого элемента практически на зависит от давления рабочей среды в трубопроводе, так как, из-за наличия жестких армирующих слоев, упругие слои деформируются независимо друг от друга, модуль сдвига материала уп- ругих слоев слабо зависит от гидростатического давления, а возникающие в упругих слоях при загрузке давлением главные напряжения быстро убывают при удалении от внутренней поверхности. Это позволяет с

фнг.1

помощью таких элементов обеспечить эффективную виброизоляцию осевых вибрационных сил, передаваемых от одного патрубка трубопровода к другому в условиях высокого внутреннего давления в трубопроводе и при компенсации возможных статических перемещений патрубков трубопровода друг относительно друга в осевом направлении.

Нежелательную работу кольцевых тонкослойных резинометаллических элементов 4 на растяжение при возможном наличии зазоров между внутренней стенкой раструба 3 и фланцами 9 можно исключить путем их предварительной деформации сжатия, например на гидравлическом прессе, с последующим закреплением специальной струбциной. В таком виде осуществляется предварительная сборка соединения, после которой струбцины снимаются и кольцевые тонкослойные резинометаллические элементы, расправляясь, выбирают нежелательные зазоры.

Формула изобретения Компенсационное виброизолирующее соединение трубопровода, содержащее два соосных патрубка, на смежных концах которых выполнены стыковочные поверхности с отверстиями для прохода среды и размещенные между ними кольцевые тонкослойные резинометаллические элементы, от л и- чающееся тем, что, с целью повышения надежности за счет обеспечения виброизолирующих свойств в осевом направлении при одновременном повышении степени унификации, пары стыковочных поверхностей расположены на боковых поверхностях сопрягаемых концов патрубков параллельно их оси.

; //V//////////4N

ei2i9a

1-лгЛ

| Виброизолирующее компенсационное соединение трубопровода | 1989 |

|

SU1689716A1 |

Авторы

Даты

1992-10-07—Публикация

1990-01-29—Подача