Изобретение относится к технологии получения пеноматериалов и может быть использовано в качестве конструкционного материала в приборостроении, специальном машиностроении и других отраслях промышленности.

Целью изобретения является снижение размера пор при одновременном снижении симметрии сжатия.

Указанная цель достигается тем, что в известном способе получения эпоксидного пенопласта, получаемого взаимодействием 2,4-толуилендиизоцианата, диэтиленгликольуретана и эпоксидно-диановой смолы в присутствии азобисизобутиронитрила, кремнийорганического пенорегулятора, диметилбензиламина и воды, азобисизобутиронитрил предварительно смешивают с водой при массовом соотношении 1 1 при общем содержании смеси азобисизобутиронитрила с водой 0,6-0,72 мас. ч. в расчете на каждые 100 мас.ч. смеси 2,4-толуилендиизоцианата, диэтиленгликольуретана и эпоксидно-диановой смолы.

Сущность заявляемого способа заключается в следующем. Готовят смесь исходных компонентов смешением эпоксидно-диановой смолы с кремнийорганическим пенорегулятором, азобисизобутиронитрил предварительно смешивают с водой при массовом соотношении 1 1, затем смоченный водой азобисизобутиронитрил вводят в смесь эпоксидно-диановой смолы с пенорегулятором, 2,4-толуилендиизоцианат, смешанный с диэтиленгликольуретаном, соединяют со всеми перечисленными компонентами и диметилбензиламином. При этом соблюдают следующее: на каждые 100 мас.ч. смеси эпоксидно-диановой смолы, 2,4-толуилендиизоцианата и диэтиленгликольуретана, содержащей перечисленные компоненты при следующем соотношении, мас.ч.

Эпоксидно-диановая смола ЭД-20 26-30 2,4-Толуилендиизоцианат 20-32 Диэтиленгликольуретан 54-38 вводят 0,6-0,72 мас.ч. смеси азобисизобутиронитрила с водой. Остальные используемые компоненты (кремнийорганический пенорегулятор, диметилбензиламин) добавляют в той же последовательности и в том же количестве, что и в известном способе-прототипе. Смешение компонентов производят следующим образом. Эпоксидно-диановую смолу и кремниорганический пенорегулятор тщательно перемешивают в течение 2-5 мин и выдерживают при температуре 18-23оС в течение 10 мин. В навеску азобисизобутиронитрила приливают навеску воды, тщательно перемешивают в течение 15 мин, затем эту смесь вводят в эпоксидно-диановую смолу с кремнийорганическим пенорегулятором и перемешивают в течение 2 мин, выдерживают при температуре 18-23оС в течение 10 мин, соединяют с предварительно подготовленной смесью 2,4-толуилендиизоцианата с диэтиленгликольуретаном в течение 1,5-2 мин, добавляют диметилбензиламин и все указанные компоненты перемешивают в течение 40-60 с. Далее процесс заливки и отверждения ведут по известному способу (в условиях термообработки).

Указанная последовательность введения компонентов при приготовлении предложенной смеси в отличие от известного способа прототипа наряду с конкретизацией значений концентрации азобисизобутиронитрила и воды приводит к снижению размера пор в готовых изделиях крупных габаритов при одновременном снижении симметрии сжатия.

П р и м е р 1. В лабораторных условиях был опробован способ, известный по прототипу. Для этого приготовили смесь исходных компонентов: эпоксидно-диановой смолы, кремнийорганического пенорегулятора, азобисизобутиронитрила, воды, 2,4-толуилендиизоцианата и диэтиленгликольуретана, диметилбензиламина, при этом последовательность смешения была следующей: эпоксидно-диановую смолу ЭД-20, кремнийорганический пенорегулятор КЭП-2, азобисизобутиронитрил, воду и диметилбензиламин смешивали при соотношении компонентов, мас.ч.

Смола эпоксидно- диановая ЭД-20 26 Пенорегулятор КЭП-2 0,5 Азобисизобутиронитрил 3,0 Вода 1,0 Диметилбензиламин 0,15

Затем соединяли 2,4-толуилендиизоцианат и диэтиленгликольуретан при следующих соотношениях компонентов, мас.ч. 2,4-Толуилендиизоцианат 20 Диэтиленгликольуретан 54 Изоцианатную смесь выдерживали в термошкафу при температуре 70-100оС в течение 35-60 мин с периодическим перемешиванием до получения однородной композиции, затем охлаждали до 28-30оС. Окончательно все указанные компоненты перемешивали между собой в течение 40-60 с, их сразу заливали в ограничительную форму для проведения процесса вспенивания в условиях термообработки первоначально при 130оС в течение 1 ч, затем при 20оС в течение 3-4 ч.

В данном случае соотношение воды и азобисизобутиронитрила составляло 1 3, а суммарное содержание азобисизобутиронитрила и воды составляло 4,0 мас. ч. на каждые 100 мас.ч. смеси эпоксидно-диановой смолы, 2,4-толуилендиизоцианата и диэтиленгликольуретана. В готовых изделиях реализованы: симметрия сжатия 0,3 мкс, максимальный размер пор 3-4 мм.

П р и м е р 2. Реализацию заявляемого способа получения пенопласта осуществляли в следующей последовательности.

Все компоненты смеси брали те же, что и в примере 1, при этом азобисибутиронитрил с водой брали исходя из массового соотношения 1 1. До момента взаимодействия эпоксидно-диановую смолу смешивали с кремнийорганическим пенорегулятором, азобисизобутиронитрил с водой с последующим смешением с остальными компонентами и вспенивали при термообработке, при этом соотношение компонентов было следующим: Смола эпоксидно- диановая ЭД-20 26

Пенорегулятор кремний- органический КЭП-2 0,5 2,4-Толуилендиизоцианат 20 Диэтиленгликольуретан 54 Азобисизобутиронитрил 0,36 Вода 0,36 Диметилбензиламин 0,15

При этом, как видно из приведенной рецептуры, соотношение воды и азобисизобутиронитрила составляло 1 1, а их суммарное содержание 0,72 мас.ч. на каждые 100 мас.ч. смеси эпоксидно-диановой смолы, 2,4-толуилендиизоцианата и диэтиленгликольуретана.

В готовых изделиях были обеспечены: максимальный размер пор 1,5-2 мм, симметрия сжатия 0,1 мкс.

П р и м е р 3. Поступают так же, как в примере 2, при этом количество азобисизобутиронитрила и воды в рецептуре уменьшено до 0,3 мас.ч. т.е. соотношение компонентов было следующим:

Смола эпоксидно- диановая ЭД-20 26

Пенорегулятор кремний- органический КЭП-2 0,5 Диэтиленгликольуретан 54 2,4-Толуилендиизоцианат 20 Азобисизобутиронитрил 0,3 Вода 0,3 Диметилбензиламин 0,15

Как видно из приведенной рецептуры, соотношение воды и азобисизобутиронитрила 1 1, суммарное их количество составило 0,6 мас.ч. на 100 мас.ч. смеси эпоксидно-диановой смолы, 2,4-толуилендиизоцианата, диэтиленгликольуретана.

Как и в примере 2, обеспечены требования по симметрии сжатия (0,1 мкс) и максимальный размер пор (1,5-2 мм).

П р и м е р 4. Поступают так же, как в примерах 2 и 3, т.е. выдержано массовое соотношение воды и азобисизобутиронитрила 1 1, но их суммарное количество в рецептуре уменьшено до 0,2 мас.ч. на 100 мас.ч. смеси эпоксидной смолы, 2,4-толуилендиизоцианата и диэтиленгликольуретана. В связи с этим не удается сформировать достаточную вспенивающую способность и получить полностью оформленные изделия.

П р и м е р 5. Поступают аналогично предыдущим примерам, но увеличено содержание смеси азобисизобутиронитрила и воды до более 2,0 мас.ч. на каждые 100 мас.ч. смеси эпоксидно-диановой смолы, 2,4-толуилендиизоцианата и диэтиленгликольуретана.

В данном случае в готовых изделиях увеличены размеры пор (3-4 мм), симметрия сжатия составляет 0,3 мкс.

П р и м е р 6. Поступают аналогично примеру 3 по содержанию смеси азобисизобутиронитрила и воды, равному 0,6 мас.ч. на 100 мас.ч. эпоксидно-изоцианатной смеси, но взятых в соотношении 1 1,5 соответственно, т.е. при следующем содержании компонентов в рецептуре, мас.ч.

Смола эпоксидно- диановая ЭД-20 26 Пенорегулятор кремний- органический КЭП-2 0,5 2,4-Толуилендиизоцианат 20 Диэтиленгликольуретан 54 Азобисизобутиронитрил 0,24 Вода 0,36 Диметилбензиламин 0,15

В данном случае готовые изделия характеризуются крупнопористой структурой (поры порядка 3-4 мм) вследствие бурного интенсивного газообразования, вызванного перенасыщением смеси водой по отношению к оптимальному содержанию. Симметрия сжатия при этом составляет 0,3 мкс.

П р и м е р 7. Поступают аналогично примеру 2 по содержанию смеси азобисизобутиронитрила и воды, равному 0,72 мас.ч. но взятых в соотношении 1,5 1 соответственно, т.е. при следующем содержании компонентов в рецептуре, мас. ч.

Смола эпоксидно- диановая 26

Пенорегулятор кремний- органический КЭП-2 0,4 2,4-Толуилендиизоцианат 20 Диэтиленгликольуретан 54 Азобисизобутиронитрил 0,42 Вода 0,29 Диметилбензиламин 0,15

В данном случае содержание воды недостаточно для полного смачивания азобисизобутиронитрила, вследствие чего становится невозможным обеспечение требуемых параметров в изделиях.

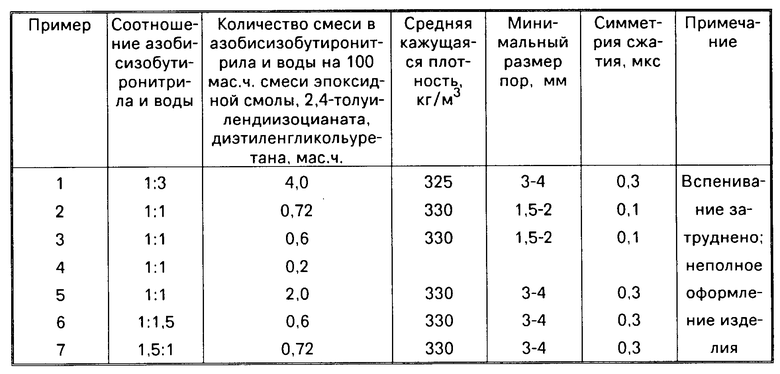

Все данные опытов сведены в таблицу.

Способ опробован для получения крупногабаритных изделий диаметром 200-300 мм.

Таким образом, предложенный способ получения эпоксидного пенопласта позволяет понизить по сравнению с прототипом размер пор ≈ в 2 раза при одновременном снижении симметрии сжатия ≈ в 3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПЕНОКОМПАУНДА (ВАРИАНТЫ) | 2002 |

|

RU2224001C1 |

| Материал для демпфера ультразвукового преобразователя | 1989 |

|

SU1682367A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1999 |

|

RU2180907C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПОЛИИМИДА | 1992 |

|

RU2024562C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ ПЬЕЗОКЕРАМИЧЕСКИХ ГИДРОАКУСТИЧЕСКИХ СЕНСОРОВ | 2008 |

|

RU2385888C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГЛОЩЕНИЯ ВЫСОКОЧАСТОТНОЙ ЭНЕРГИИ | 2007 |

|

RU2343173C1 |

| Клей | 1983 |

|

SU1134592A1 |

| КОМПОЗИЦИЯ ДЛЯ ПЕНОКОМПАУНДА | 2012 |

|

RU2496817C1 |

| КОМПОЗИЦИЯ ДЛЯ ПЕНОКОМПАУНДА | 2009 |

|

RU2428450C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2206588C1 |

Использование: для получения методом заливки пеноматериала, пригодного в качестве конструкционного материала в приборостроении. Сущность изобретения: при получении пеноматериала азобисизобутиронитрил предварительно смешивают с водой при массовом соотношении 1 : 1 при общем содержании смеси азобисизобутиронитрила с водой 0,60 - 0,72 мас.ч. в расчете на каждые 100 мас. ч. смеси 2,4-толуилендиизоцианата, диэтиленгликольуретана и эпоксидно-диановой смолы. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНО-УРЕТАНОВОГО ПЕНОПЛАСТА путем взаимодействия 2,4-толуилендиизоцианата, диэтиленгликольуретана и эпоксидно-диановой смолы в присутствии азобисизобутиронитрила, кремнийорганического пенорегулятора, диметилбензиламина и воды с последующим вспениванием и отверждением при нагревании, отличающийся тем, что, с целью снижения размера пор при одновременном снижении симметрии сжатия, азобисизобутиронитрил предварительно смешивают с водой при массовом соотношении 1 1 при общем содержании смеси азобисизобутиронитрила с водой 0,60 0,72 мас.ч. в расчете на 100 мас.ч. смеси 2,4-толуилендиизоцианата, диэтиленгликольуретана и эпоксидно-диановой смолы.

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

Авторы

Даты

1995-04-30—Публикация

1989-07-14—Подача