Изобретение относится к управляемому термоядерному синтезу и может быть применено в топливных инжекторах термоядерных установок.

Целью изобретения является повышение надежности устройства для экструзии термоядерного топлива за счет снижения давления газообразного топлива в камере.

Сущность изобретения заключается в следующем. Давление для экструзии твердого топлива создается, во-первых, только на короткое время экструзии, во-вторых, не в газообразной, а в жидкой фазе. При этом существенно, во-первых, что в жидком топливе высокое давление легко создать за счет небольшого уменьшения объема жидкости, во-вторых, что конечное значение давления при сжатии жидкого термоядерного топлива превышает равновесное давление, при котором происходит затвердевание жидкого топлива при данной температуре.

Предлагаемое устройство существенно отличается от известных. Например, в отличие от устройств, применяющих сжатие жидкости для создания давления (гидропрессах гидродомкратах и т.д.) в предлагаемом устройстве жидкое топливо по мере сжатия не только уплотняет находящееся под ним твердое топливо, но и после достижения определенного давления само превращается в твердое топливо. Действительно, например, при температуре 15-17К жидкий водород достаточно сжать до 3,3-10,2 МПа, чтобы произошло его превращение (при соответствующем отводе тепла) в твердый водород. Таким образом, если в начале сжатия топлива поршнем во втулке оно находится в жидкой фазе, то в конце сжатия, при давлении 10 МПа и более, под поршнем образуется твердое топливо, которое поступает далее в зону экструзии к выходному отверстию.

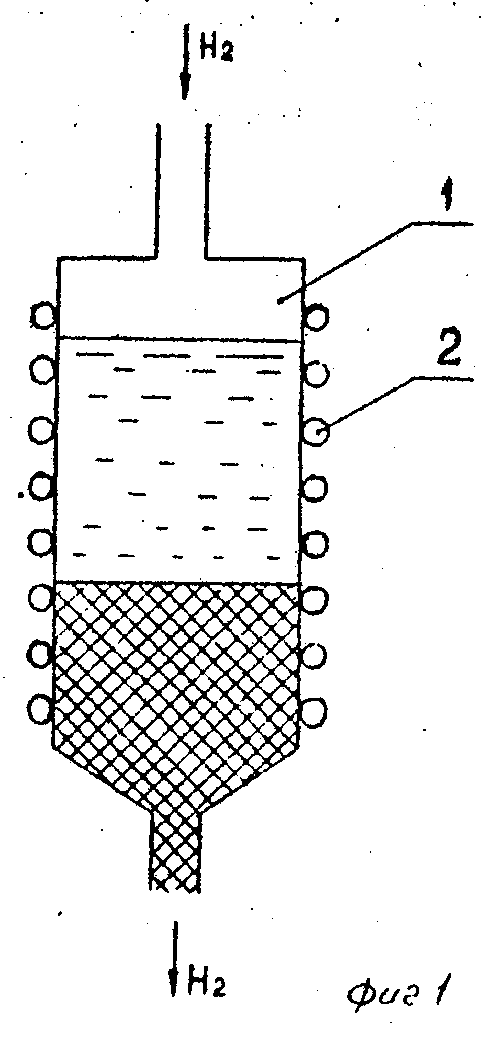

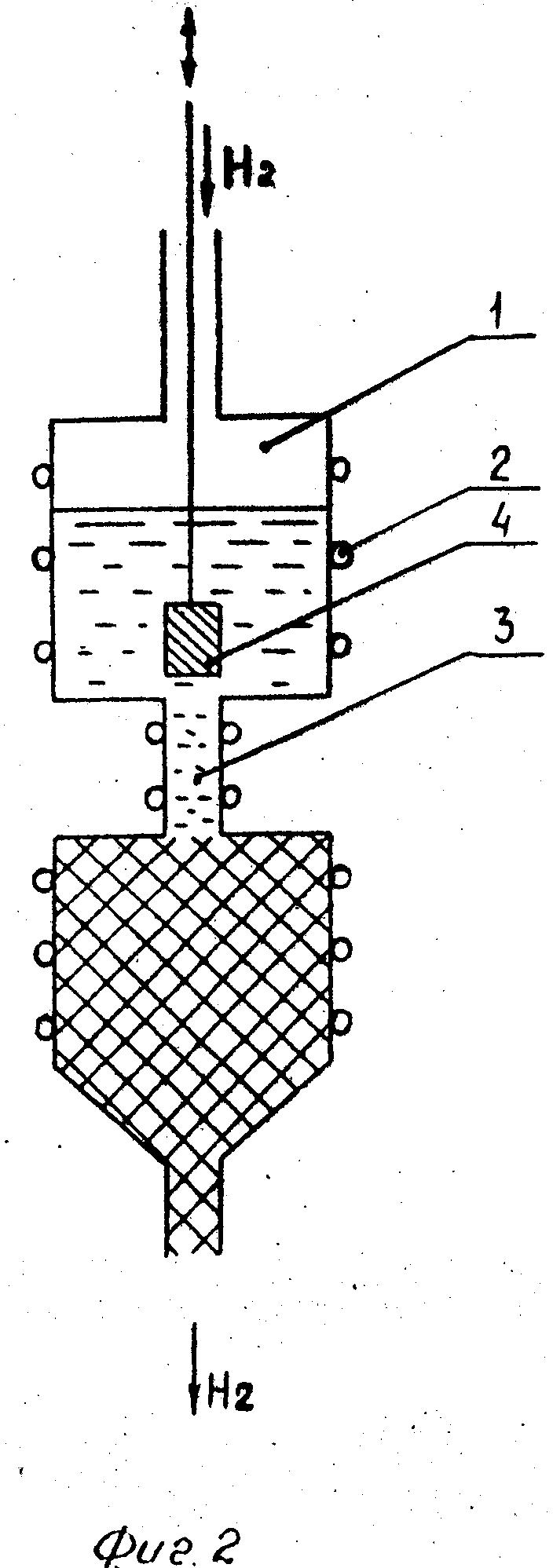

На фиг. 1 приведена схема инжектора, выбранного за прототип; на фиг. 2 - схема предлагаемого устройства.

Устройство содержит камеру 1, расположенную в высоком вакууме и имеющую постоянный тепловой контакт с гелиевым теплообменником 2, сужающуюся часть камеры в виде втулки 3 и соосно с ней расположенного поршня 4, выполненного с возможностью возвратно-поступательного движения.

Устройство работает следующим образом. В предварительно вакуумированную и охлажденную гелиевым теплообменником 2 до 10-17K камеру 1 подается газообразный водород. В нижней части камеры, имеющей температуру 10К, водород затвердевает. В зоне конденсации, где расположена втулка 3, водород конденсируется в жидкость при температуре 15-17K. Над втулкой проходит граница раздела фаз жидкость-газ, причем поршень 4 целиком находится в жидкости и (в крайнем положении) не препятствует затеканию ее во втулку. Цикл экструзии начинается с перемещения поршня 4 и сжатия жидкости внутри втулки 3 до давления 10 МПа и более, достаточного для экструзии твердого водорода и для превращения порции жидкости в твердый водород. По мере перемещения поршня твердый водород в нижней части камеры сжимается и выдавливается через выходное отверстие на длину, определяемую ходом поршня. Далее поршень отводится в исходное положение, новая порция жидкого водорода заполняет втулку, и поршень вновь начинает сжимать жидкость внутри втулки. Цикл повторяется. Для улучшения технологических характеристик устройства (например, производительности) в нижней части втулки может быть размещен обратный клапан, который будет препятствовать движению пластичной массы твердого топлива вслед за поршнем при его возвращении в исходное положение, так как это может снижать количество жидкого топлива, попадающего во втулку.

Устройство выгодно отличается от прототипа. Давление над поверхностью жидкого водорода равно давлению его насыщенного пара (менее 0,1 МПа). Давление в жидком и твердом водороде повышается только на время сжатия жидкости во втулке и выдавливания твердого водорода из камеры, которое определяется перемещением поршня и может регулироваться. Тем самым исключается неконтролируемый выброс водорода из камеры, так как ход поршня ограничен, а давление газа недостаточно для экструзии твердого водорода. Это повышает надежность работы экструдера за счет снижения вероятности аварийного выброса водорода из камеры.

Использование: в системах подпитки топливом термоядерных реакторов. Сущность изобретения: вакуумируемая камера экструдера термоядерного топлива содержит две полости, которые сообщены в зоне конденсации газообразного топлива через канал, имеющий меньшее поперечное сечение. Канал образует втулку, внутри которой в процессе работы перемещается поршень, который осуществляет сжатие жидкого топлива до образования твердой фазы и выдавливание твердого топлива через выходное отверстие камеры. 2 ил.

Устройство для экструзии термоядерного топлива, содержащее вакуумируемую камеру с входным и выходными отверстиями, гелиевый теплообменник, расположенный с внешней стороны камеры и образующий постоянный тепловой контакт с камерой, и систему подачи газообразного топлива в камеру, отличающееся тем, что, с целью повышения надежности работы устройства за счет снижения давления газообразного топлива в камере, камера выполнена в виде двух соосных полостей, которые сообщены в зоне конденсации газообразного топлива через канал меньшего поперечного сечения, образующий втулку, соосно с которой внутри камеры расположен поршень, выполненный с возможностью возвратно-поступательного движения во втулке.

Авторы

Даты

1998-01-20—Публикация

1991-06-05—Подача