Изобретение относится к технике очистки технологических и вентиляционных газов от примесей органических веществ и может быть использовано в химической, машиностроительной и других отраслях промышленности.

Целью изобретения является снижение энергозатрат и повышение степени очистки газов.

Поставленная цель достигается тем, что реакторы, снабженные в нижней части клапанами, соединяющими их с атмосферой, в корпусе установлены с зазором относительно друг друга, образующим с корпусом вертикальный канал, соединяющий камеру с клапаном изменения направления потока газов, нагревательные элементы помещены в пластинчатые теплообменники, а регенеративные теплообменники разделены на секции, установленные с зазорами между ними. В средней части канала вертикальными перегородками и днищем образован канал ввода топлива, в котором на высоте слоя катализатора установлен пластинчатый теплообменник. Клапан изменения направления потока газов содержит торцовую полость, сообщающуюся со средним карманом поворотного переключателя и вертикальным каналом аппарата.

Не обнаружены аналоги и другие технические решения, где описаны каталитические реакторы, которые снабжены в нижней части клапанами, соединяющими их с атмосферой, в корпусе установлены с зазором относительно друг друга, образующим с корпусом вертикальный канал, соединяющий камеру с клапаном изменения направления потока газов, нагревательные элементы помещены в пластинчатые теплообменники, а регенеративные теплообменники разделены на секции, установленные с зазором между ними. В средней части канала вертикальными перегородками и днищем образован канал ввода топлива, в котором на высоте слоя катализатора установлен пластинчатый теплообменник. Клапан изменения направления потока газов содержит торцовую полость, сообщающуюся со средним карманом поворотного переключателя и вертикальным каналом аппарата.

Таким образом, предлагаемое решение соответствует критерию существенных отличий.

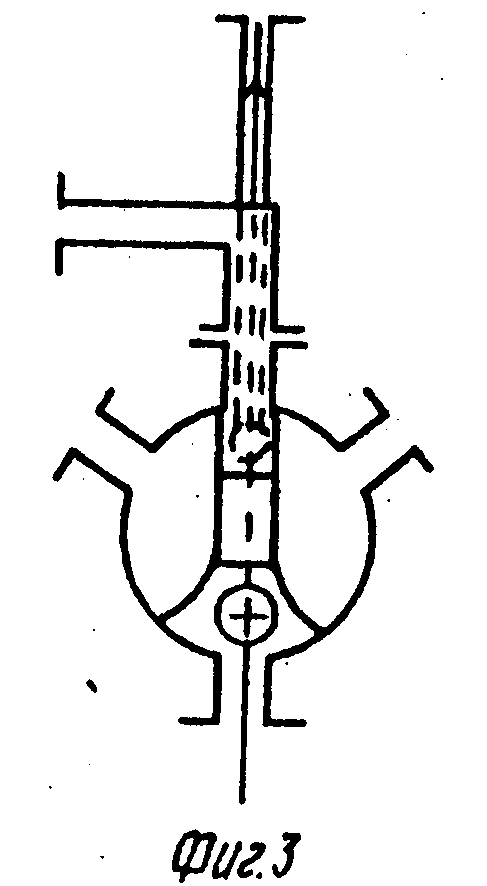

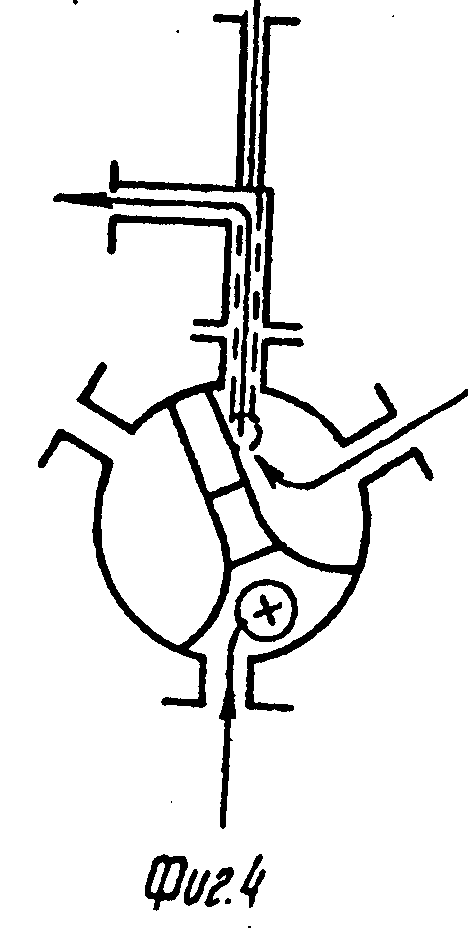

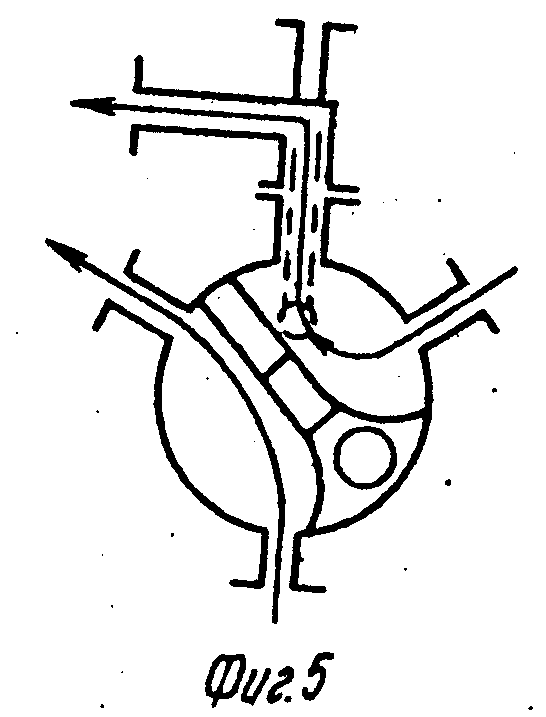

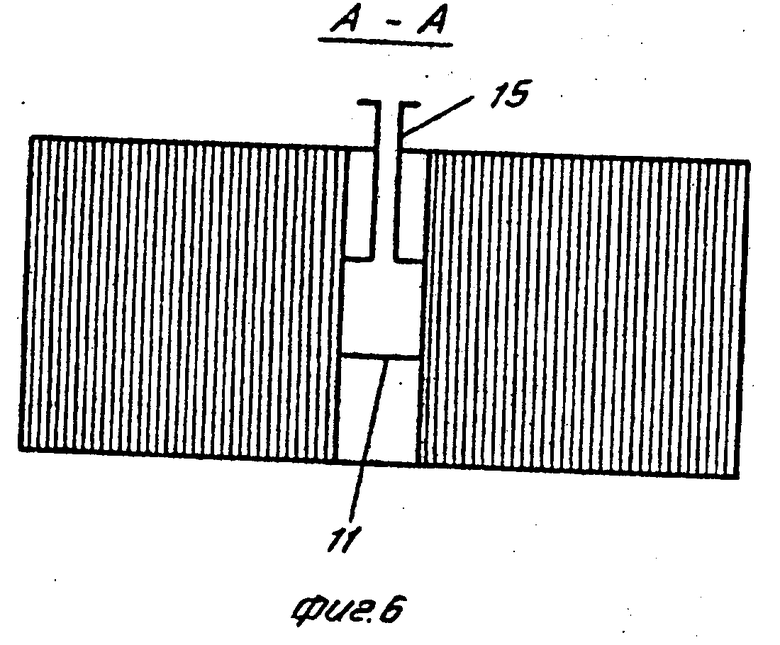

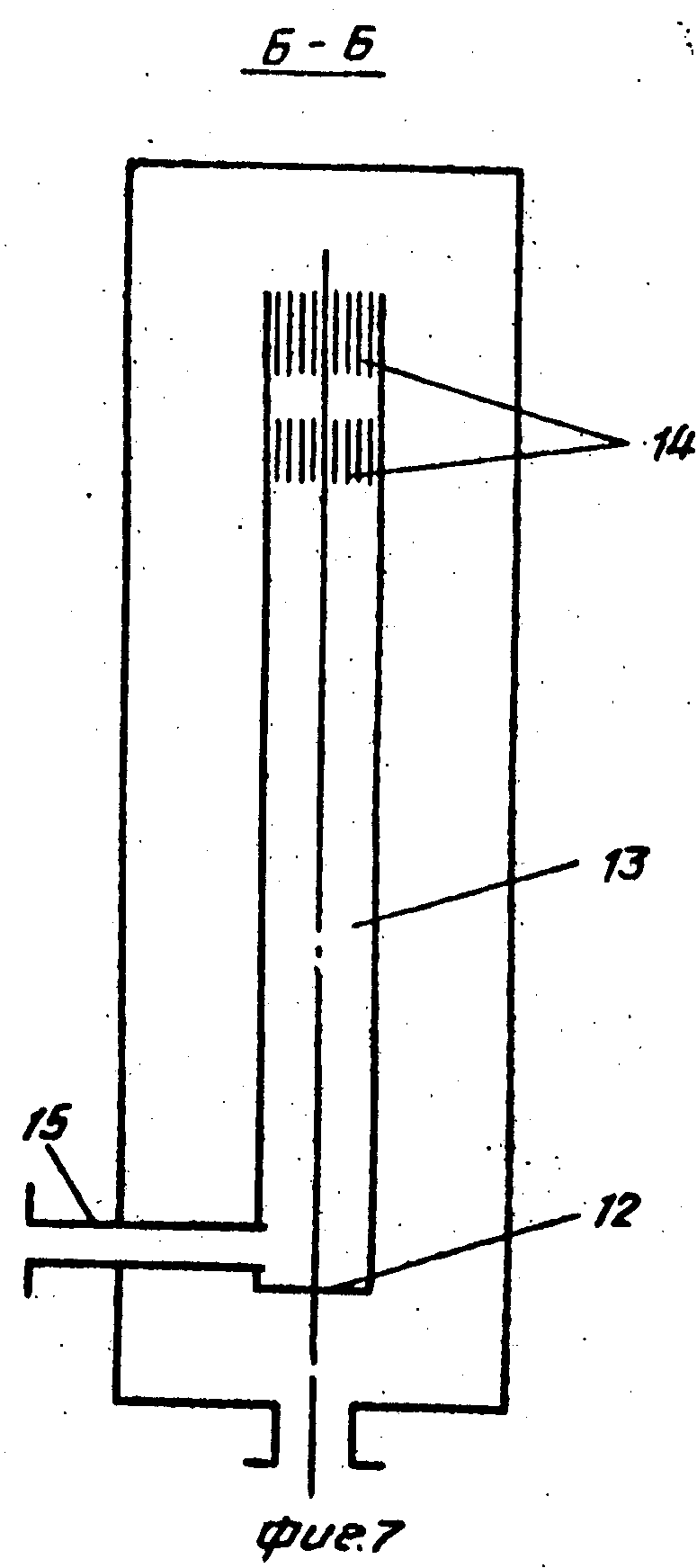

На фиг. 1 показан каталитический реактор в разрезе; на фиг. 2 - 5 - клапан изменения направления потока газов в разных положениях; на фиг. 6 и 7 - сечения А-А и Б-Б на фиг.1.

Каталитический реактор состоит из корпуса 1, симметрично установленных в нем двух реакторов 2 с зазором, образующим с корпусом вертикальный канал 3, клапана изменения направления потока газов 4, подключенного через воздуховоды 5 к нижним торцам реакторов 2 и канала 3. В реакторах 2 установлены нагревательные элементы 6, помещенные в пластинчатые теплообменники 7, слой катализатора 8 и регенеративный теплообменник 9, разделенный на секции с зазорами 10 между ними. В средней части канала 3 вертикальными перегородками 11 и днищем 12 образован канал ввода топлива 13, в котором на высоте слоя катализатора установлен пластинчатый теплообменник 14. В нижней части канала ввода топлива 13 расположен патрубок 15.

Клапан изменения направления потока газов 4 состоит из корпуса 16 с патрубками подачи газов на очистку 17, выхода очищенных газов 18, патрубков 19 и 20, подключенных к реакторам 2, патрубка 21, подсоединенного к каналу 3, поворотного переключателя 22, имеющего карманы "а" для прохода газов от входного патрубка 17 к правому реактору и от левого реактора к выходному патрубку 18 (см. фиг. 1), средний карман "б" и торцовую полость 25 для прохода газов от патрубка 17 к патрубку 21, подключенному к каналу 3. Реакторы 2 в нижней части снабжены клапанами 23, соединяющими их с атмосферой, а в верхней части реакторы соединяет камера 24.

Каталитический реактор работает следующим образом. Нагревательные элементы 6 прогревают каталитический аппарат. Очищаемые газы подают в аппарат по патрубку 17 клапана 4, карману "а" поворотного переключателя 22 и далее через патрубок 19 в правый реактор 2, где, проходя регенеративный теплообменник 9 и слой катализатора 8, газы нагреваются до температуры начала реакции окисления. Нагревательными элементами 6, помещенными в пластинчатые теплообменники 7, газы дополнительно нагревают, затем их разворачивают в камере 24, соединяющей реакторы, на 180o и направляют в левый реактор, где очищают на слое катализатора. Пластинчатые теплообменники 7 кроме своего прямого назначения - увеличения поверхности теплообмена - выполняют и роль распределителя потока газов, что повышает степень очистки газов.

Очищенные газы отдают тепло регенеративному теплообменнику 9 левого реактора и выходят из него через патрубок 20 клапана 4, карман "а" и патрубок 18 в атмосферу.

Через определенное время переключатель 22 поворачивают в положение, показанное на фиг. 2. Здесь очищенные газы по патрубку 17 поступают в средний карман 6 и далее через торцовую полость 25 по патрубку 21 в канал 3. В этом положении патрубок 19 перекрыт и в правом реакторе 2 возникает разрежение. Открывают клапан 23, и атмосферный воздух продувает регенеративный теплообменник 9 правого реактора, удаляя из подконтактного пространства примеси загрязняющих веществ.

Очищаемые газы подают в реактор по каналу 3, смешивают с газами продувки регенеративного теплообменника 9 и очищают аналогично описанному выше.

После продувки регенеративного теплообменника 9 правого реактора переключатель 22 поворачивают в положение, показанное на фиг.3, когда аппарат заперт, а затем в положение, показанное на фиг.4. Очищаемые газы пропускают по следующему пути: патрубок 17, средний карман "б", торцовая полость 25, патрубок 21, канал 3, правый реактор 2, патрубок 19, карман "а", патрубок 18, и выбрасывают в атмосферу. Поток газов изменил направление движения на противоположное.

Затем переключатель 22 переводят в положение, показанное на фиг.5, при котором очищаемые газы поступают по патрубку 17, карману "а" к патрубку 20 в нагретый левый реактор 2, где их нагревают в теплообменнике 9 и слое катализатора 8, а затем очищают в правом реакторе 2. Через определенное время происходит переключение потоков в обратном направлении.

Таким образом, продувка и очистка загрязненных газов подконтактного пространства при изменении направления потока газов позволяют повысить степень очистки газов на 2 - 3%.

Нагревательные элементы 6 после выхода аппарата на рабочий режим автоматически поддерживают температуру процесса.

Для снижения энергозатрат предусмотрена подача в каталитический аппарат концентрированной газовоздушной топливной смеси через патрубок 15 и канал ввода топлива. Подогрев газовоздушной топливной смеси в канале ввода топлива проводят теплообменником 14, установленным на высоте слоя катализатора 8.

При остановках реактора зазоры 10 между секциями регенеративного теплообменника 9 препятствуют выравниванию температуры по длине аппарата и тем самым снижают энергозатраты на очистку газов.

Технико-экономическая эффективность предлагаемого каталитического реактора по сравнению с прототипом заключается в снижении энергозатрат в 1,2 раза и повышении степени очистки дополнительно на 2 - 3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ | 2000 |

|

RU2182847C1 |

| Устройство для термического обезвреживания сбросных газов | 1983 |

|

SU1135970A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПРИМЕСЕЙ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1995 |

|

RU2106185C1 |

| Двигатель внутреннего сгорания с газотурбинным наддувом | 1990 |

|

SU1751380A1 |

| Аппарат для очистки отходящих газов от органических примесей | 1989 |

|

SU1724336A1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 1994 |

|

RU2075607C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНО-КСЕНОНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421268C1 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ГАЗОТУРБИННАЯ УСТАНОВКА РЕГЕНЕРАТИВНОГО ЦИКЛА С КАТАЛИТИЧЕСКОЙ КАМЕРОЙ СГОРАНИЯ И СПОСОБ УПРАВЛЕНИЯ ЕЕ РАБОТОЙ | 2011 |

|

RU2489588C2 |

| УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ГАЗООБРАЗНЫХ ВЫБРОСОВ | 1992 |

|

RU2028179C1 |

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

Изобретение относится к технике очистки технологических и вентиляционных газов от примесей органических веществ и может быть использовано в химической, машиностроительной и других отраслях промышленности. Сущность изобретения: каталитический аппарат содержит два реактора, каждый из которых имеет регенеративный теплообменник и слой катализатора, установленные в одном корпусе, камеру, соединяющую реактор с расположенными в ней между слоями катализатора нагревательными элементами, подводящие воздуховоды, клапаны изменения направления потока газов. Реакторы снабжены в нижней части клапанами, соединяющими их с атмосферой, в корпусе установлены с зазором относительно друг друга и образуют с корпусом вертикальный канал, соединяющий камеру с клапаном изменения направления потока газов, нагревательные элементы помещены в пластинчатые теплообменники, а регенеративные теплообменники разделены на секции, установленные с зазорами между ними. В средней части канала вертикальными перегородками и днищем образован канал ввода топлива, в котором на высоте слоя катализатора установлен пластинчатый теплообменник. Клапан изменения направления потока газов содержит торцовую полость, сообщающуюся со средним карманом поворотного переключателя и вертикальным каналом аппарата. 2 з.п.ф-лы, 7 ил.

| Регенеративный теплообменник | 1985 |

|

SU1339351A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Передвижная бурильная установка | 1961 |

|

SU143752A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-09-27—Публикация

1990-05-08—Подача