Изобретение относится к разделу нагревательных устройств металлургической теплотехники и может быть использовано на заводах металлургической, э,нергетической и химической промышленности для очистки газов, отходящих из печей, котлов и химических аппаратов. Известно устройство для термического обезвреживания сбросных газов, содержащее корпус, регенеративную насадку, электрический нагреватель, разделительную перегородку с отверстиями для прохода газов и реверсивное устройство с патрубками для подвода и отвода газов. В данном устройстве сбросный холодный газ, подлежащий очистке и содержащий в своем составе кислород воздуха, через клапанное устройство подается в одну из камер, проходит через пористую стенку полой емкости, нагреваясь в ней, и поступает внутрь емкости. Затем предварительно нагретый газ проходит через отверстие к перегородке и догревается нагревателем до температуры самовоспламенения вредных веществ, которые полностью сгорают до НгО и СОг В смежной камере обезвреженный газ проходит через пористую стенку емкости, нагревает ее, охлаждаясь до температуры, близкой к температуре окружающей среды, и через клапанное устройство выходит в окружающую среду. ГТо мере того, как одна половина емкости остывает, а вторая нагревается, производится переключение клапана и. движение газа в аппарате, изменяется на противоположное 1 . Недостатком данного устройства является неполное сжигание сбросных газов из-за малой поверхности соприкоснования сбросных газов с раскаленной спиралью электрического нагревателя и малым временем нахождения сбросных газов в зоне высоких температур. Известно также устройство для термического обезвреживания газов, содержащее корпус, регенеративную насадку, нагреватель, разделительную перегородку с отверстием для прохода газов и реверсив;ное устройство с патрубками для подвода и отвода газов. Это устройство для термического дожигания вредных веществ выполнено из двух горизонтальных смежных удлиненных камер прямоугольного сечения и системы- распределения газовых потоков. В каждой камере имеется рещетка больщой толщины из огнеупорного кирпича, находящегося на пути движения газа. Камеры соединяются между собой окном, в котором смонтирован источник тепла (газовая горелка или электродвигатель). Холодный газ, подлежащий очистке, вводится с одного конца первой камеры, проходит через кирпичную решетку и окно с источником тепла, после чего его температура резко поднимается, и все органические примеси окисляются до и СО 2 кислородом воздуха. Во второй камере газы проходят через рещетку из кирпича, нагревают ее и затем выходят из аппарата в дымовую трубу. После того, как кирпичи в первой камере остывают, направление движения газов путем переключения клапанов меняется на противоположное 2. Недостатком устройства является неполное сжигание загрязненных газов, осуществляемое в окне со смонтированным в нем источником тепла и объясняемое малой . поверхностью соприкосновения сбросных газов с поверхностью горения. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для термического обезвреживания сбросных газов, содержащее камеру горения, регенеративные насадки из слоев зернистого материала с перфорированным вводом сбросных газов, горелочный блок, клапаны и узел переключения клапанов. В устройстве загрязненные газообразные отходы, проходя через рещетку с расположенной на ней керамической засыпкой, сгорают в топке. Горячие газы проходят вторую часть керамической засыпки, нагревая ее, и охлажденные, удаляются. Затем процесс повторяется в обратном направлении 3. В известном устройстве не обеспечивается достаточно полное сжигание загрязненных газов, не исключена возможность обр-азования застойных зон по периферии свода камеры горения и его работа сопровождается повышенным выходом окислов азота в продуктах сгорания. Указанные недостатки объясняются следующим. Данная конструкция не может обеспечить полного обезвреживания сбросных газов вследствие некачественного их смещения с продуктами горения. Наличие застойных зон по периферии свода камеры горения является результатом существующей в данной печи организации процесса горения. Сжигание сбросных газов осуществляется в пламени горелки, что создает высокотемпературную зону, в которой происходит интенсивный процесс образования окислов азота. Целью изобретения является увеличение степени очистки сбросных газов и снижение содержания окислов азота в продуктах сгорания. Указанная цель достигается тем, что в устройстве для термического обезвреживания сбросных газов, содержащем камеру горения, регенеративные насадки из слбев зернистого материала с перфорированным вводом сбросных газов, горелочный блок с

клапанами и узлом их переключения, камера горения выполнена из центральной секции, заполненной огнеупорным материалом шаровидной формы, и двух периферийных секций, заполненных дробленым огнеупором материалом, находящимся в непосредственном контакте, с заполнителем регенеративных насадок, причем центральная секция выполнена с карманами, глубина которых составляет (2,5-3,0) Р , где D - средневзвешенный диаметр элементов засыпки центральной секции, и снабжена горелками предварительного смешения газообразного топлива и сбросных газов, а периферийные секции снабжены горелками, обеспечивающими диффузионное горение газообразного топлива в слое огнеупора периферийных секций.

Выполнение глубины карманов меньще (2,5-3,0) D приводит к отрыву пламени в этих зонах при розжиге устройства, вследствие того, что при розжиге слой еще не нагретого огнеупора является интенсивным поглотителем тепла, и при незначительном превышении скорости .газового потока происходит отрвш пламени.

Исследования, проведенные в институте «Мосгазниипроект, позволили установить, что интенсивное выгорание газа при кинематическом сжигании в слое огнеупора шарообразной формы происходит на высоте начиная с величины 3D. Поэтому выполнение глубины карманов более (2,5-3,0) D приводит к тому, что в этих зонах в процессе работы устройства развивается высокая температура, что неэффективно как с точки зрения обезвреживания сбросных

газов, так и с точки зрения образования окислов азота.

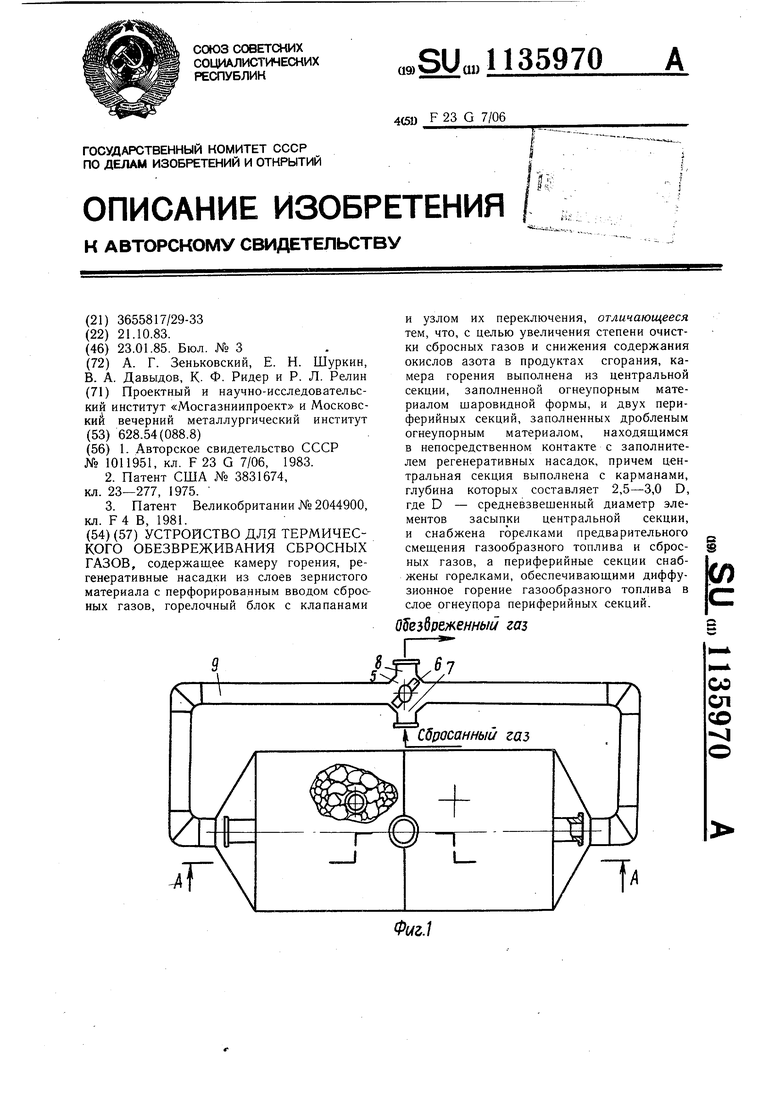

На фиг. 1 представлено устройство для термического обезвреживания сбросных газов; на фиг. 2 - то же, разрез А-А на фиг. 1.

Устройство для термического обезвреживания сброснь1х газов содержит корпус 1, в центрах двух боковых граней которого размещены патрубки 2 подачи газообразного топлива, а в средней части двух боковых граней выполнены отверстия 3 подачи сбросных газов, подлежащих термическому обезвреживанию. На этих же боковых гранях размещены патрубки 4 подачи сбросных газов, идущих на горение. Вне корпуса 1 расположено реверсивное устройство 5, содержащее переключатель 6 направления движения потока, патрубок 7 подвода сбросных газов, патрубок 8 выхода обезвреженных газов и газоходы 9. Газоходы 9 образуют с боковой поверхностью корпуса 1 приемную камеру 10 сбросных обезвреженных газов. К корпусу I осесимметрично прикреплены две рещетки 11 и две решетки 12, разделяющие внутреннюю полость камеры 1 на пять отсеков

Отсек 13, образованный рещетками 12, боковыми гранями и основаниями корпуса 1, заполнен огнеупором 14 щаровидной формы боковых граней корпуса 1, являющихся регенеративными насадками, а в средней части зоной кинетического горения) и дробленым огнеупором 15. Отсеки, образованные рещетками 11 и 12, боковыми гранями и основаниями корпуса 1, являются камерами раздачи 16 сбросных газов, даваемых на кинетическое и диффузионное горение в отсек 13. Отсеки, образованные рещетками 11 и основаниями корпуса 1, являются газораздаточными камерами 17. В решетках 11 и 12 соответственно соосно д выполнены отверстия 18 и 19 так, что диаметр отверстий 19 решеток 12 несколько больше диаметра отверстий 18 решеток 11, а в центрах решеток 11 и 12 выполнены отверстия 20 (в решетках 11) и отверстия 21 (в решетках 12). В соосные отверстия 18

20 и 19 вставлены газораздаточные трубки 22 подачи газа так, что в отверстиях 18 решеток 11 они установлены плотно, а в отверстиях 19 решеток 12 - с кольцевыми зазорами 23 подачи сбросных газов для

5 организации диффузионного горения. В соосные отверстия 20 решеток 11 и отверстия 21 решеток 12 плотно установлены трубки 24 с отверстиями 25 подачи сбросных газов для обеспечения кинетического горения. В области расположения трубок 24

0 в решетках 12 выполнены карманы 26, являющиеся зонами устойчивого кинетического горения, необходимые при розжиге устройства.

Устройство для термического обезвреживания сбросных газов работает следующим образом.

После подачи в устройство газообразного топлива по патрубкам 2 и сбросных газов по патрубкам 4 производится розжиг

0 газовоздушной смеси запальным устройством. В период розжига и разогрева огнеупора (в начальный момент, до полного прогрева слоя огнеупора, устойчивое горение обеспечивается в карманах 26) подача сбросных газов через патрубок 7 не Произ 5 водится. После розжига продукты сгорания, удаляясь в атмосферу через отверстия 3 do одному из газоходов 9, нагревают огнеупор 14, расположенный в одной из частей отсека 13 - регенеративную насадку (по .

Q ходу движения потока продуктов сгорания). После нагрева одной из регенеративных насадок до необходимой температуры (t 700-800°С) производится подача сбросных газов через патрубок 7 с одновременным переключением переключателя 6

5 направления движения потока сбрЬсных газов в сторону нагретого огнеупора. Холодный сбросный газ, подлежащий термическому обезвреживанию, поступающий

через патрубок 7 в один из газоходов 9, следует в приемную камеру 10. Из камеры 10 через отверстия 3 сбросный газ поступает Б примыкающую зону раскаленного огнеупора 14, где нагревается и, попадая в слой дробленого огнеупора 15, частично сгорает в зоне диффузионного горения, образованного газораздаточными трубками 22 подачи газообразного топлива и кольцевыми зазорами 23 подачи сбросных газов. После нагрева и частичного сгорания смешанный поток газов поступает в высокотемпературную зону кинетического горения, где осуществляется кинетическое горение, создаваемое за счет подачи газовоздущной смеси по трубкам 24. Затем поток газов вновь поступает в зону диффузионного горения, где сбросные газы и продукты неполного сгорания газообразного топлива догорают. Полностью обезвреженные газы поступают в зону элементов холодного огнеупора 14 щаровидной формы, являющуюся регенеративной насадкой, где, отдавая огнеупору 14 тепло, охлаждаются и через отверстия 3 поступают в газоприемную камеру 10, а затем по газоходу 9 через патрубок 8 удаляются в атмосферу. По мере того, как одна из регенеративных насадок остывает, а другая нагревается, происходит срабатывание переключателя 6 реверсивного устройства 5 и движение потока сбросных газов в аппарате изменяется на противоположное. Нагревание и термическое обезвреживание сбросных газов осуществляется за счет сжигания в зонах, огнеупоров газообразного топлива, которое через патрубок 2 по трубкам 24 поступает в зону кинетического горения огнеупоров 14 и по трубкам 22 в зону диффузионного горения огнеупора 15. Сбросные газы, содержащие в осевом составе кислород.

поступают через патрубки 4 в камеры раздачи 16, из которых по кольцевым зазорам 23 следуют в слой дробленого огнеупора 15 в зону диффузионного горения и через отверстия 25 по трубкам 24 в зону кинетического горения с огнеупором 14.

В зоне диффузионного горения за счет высоких турбулизирующих свойств дробленого огнеупора происходит интенсивное перемещивание газообразного топлива и сбросных газов и их совместное частичное сгорание (или полное догорание), при этом в слое дробленого огнеупора 15 развивается температура 500-700°С. В зоне кинетического горения с огнеупором 14 происходит основное выгорание сбросных газов, при этом развивается температура 700-1000°С.

Развиваемые в зонах диффузионного и кинетического горения температуры являются достаточными для полного сгорания газообразного топлива и полного выгорания всех токсичных компонентов сбросных газов, но их значения ниже значений температур, при которых происходит ин5 тенсивное образование окислов азота.

Проведенная экспериментальная проверка показала, что при полном выгорании сбросных газов, содержание окислов азота в продуктах сгорания, приведенных к коэффициенту избытка воздуха, равному 1, составляло 40мг/м, при этом содержание продуктов неполного сгорания газообразного топлива не превыщало допустимых норм.

Выполнение регенеративных зон огнеc упора из элементов шаровидной формы обеспечивает хорошие теплопередающие свойства материала при малых сопротивлениях движению потока газ.ов. Газообразное топлива /«. 2/ Фиг.г Сдросанный

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезвреживания отбросных газов | 1982 |

|

SU1044894A1 |

| Способ термического обезвреживания промышленных стоков и устройство для его осуществления | 1986 |

|

SU1393994A1 |

| Способ сжигания газа в нагревательных печах | 1986 |

|

SU1375660A1 |

| Устройство для дожигания сбросных газов | 1988 |

|

SU1629695A1 |

| Устройство для термического дожигания газов | 1982 |

|

SU1052790A1 |

| Установка для термического обезвреживания сбросных газов | 1984 |

|

SU1249266A1 |

| Устройство для термического дожигания сбросных газов | 1983 |

|

SU1135969A2 |

| Устройство для термического обезвреживания сбросных газов | 1984 |

|

SU1218256A1 |

| Установка для дожигания сбросных газов | 1988 |

|

SU1606811A1 |

| Способ термического обезвреживания газообразных токсичных выбросов и устройство для его осуществления | 1980 |

|

SU949295A1 |

УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ СБРОСНЫХ ГАЗОВ, содержащее камеру горения, регенеративные насадки из слоев зернистого материала с перфорированным вводом сбросных газов, горелочный блок с клапанами и узлом их переключения, отличающееся тем, что, с целью увеличения степени очистки сбросных газов и снижения содержания окислов азота в продуктах сгорания, камера горения выполнена из центральной секции, заполненной огнеупорным материалом шаровидной формы, и двух периферийных секций, заполненных дробленым огнеупорным материалом, находящимся в непосредственном контакте с заполнителем регенеративных насадок, причем центральная секция выполнена с карманами, глубина которых составляет 2,5-3,0 D, где D - средневзвешенный диаметр элементов засыпки центральной секции, и снабжена горелками предварительного смещения газообразного топлива и сбросных газов, a периферийные секции снаб(Л жены горелками, обеспечивающими диффузионное горение газообразного топлива в слое огнеупора периферийных секций. Обезвреженный газ со ел со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для термического обезвреживания газов | 1981 |

|

SU1011951A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-01-23—Публикация

1983-10-21—Подача