Изобретение относится к энергетике и может быть использовано для сжигания газообразного топлива в топках котлов, теплогенераторов, промышленных печей, а также в других теплоэнергетических установках.

Цель изобретения повышение эксплуатационной надежности путем уменьшения потерь давления при входе потока воздуха в кожух горелки, защиты подшипников от засорения пылью и взвесью, содержащимися в воздухе, и облегчения запуска турбинки.

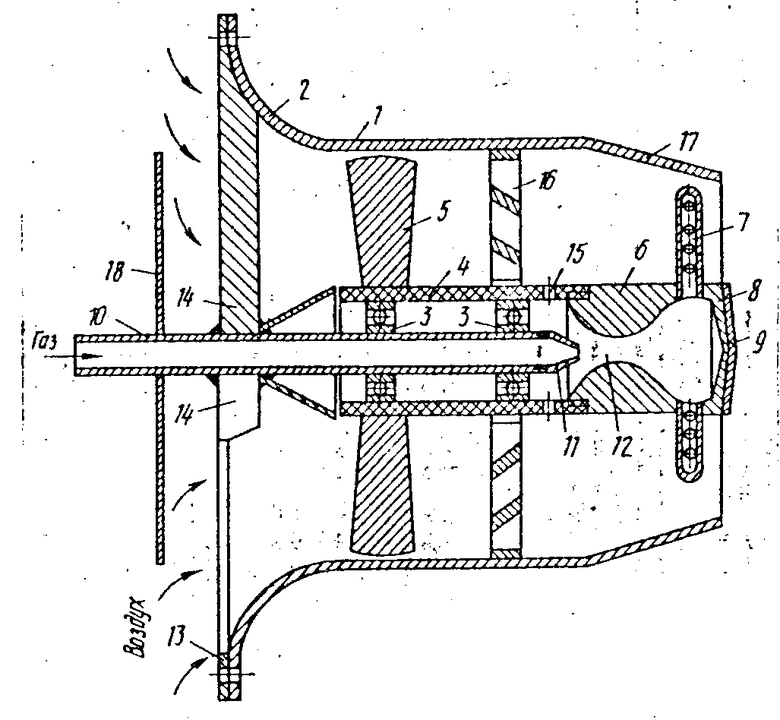

На чертеже представлена описываемая турбинная газовая горелка, продольный разрез.

Она содержит корпус 1 с входным участком 2, установленный по его оси в подшипниках 3 и 4 пустотелый вал 5 с закрепленным на нем осевым вентилятором 6 и его съемным выходным кольцевым насадком 7, имеющим размещенные на его периферии перфорированные радиальные лопатки 8 газовой турбинки и снабженным на выходе торцевой заглушкой 9, а также неподвижную центральную газовую трубку 10 с выходным соплом 11, расположенную внутри пустотелого вала 5, заведенную своим выходным соплом 11 в полость 12 кольцевого съемного насадка 7 и закрепленную во входном участке 2 корпуса 1 посредством съемного фланца 13. Подшипники 3 и 4 установлены на неподвижной центральной газовой трубе 10, входной участок 2 корпуса 1 выполнен конфузорным, а съемный фланец 13 кольцевым и соединен с неподвижной центральной газовой трубой 10 посредством профилированных радиальных лопаток 14, при этом полость 12 съемного выходного кольцевого насадка 7 выполнена в виде конфузорно-диффузорного канала, выходное сопло 11 газовой трубы 10 выполнено съемным, а пустотелый вал 5 на участке перед своим съемным выходным насадком 7 снабжен боковой перфорацией 15. Перфорированные лопатки газовой турбинки м.б. выполнены с возможностью изменения угла своей установки относительно радиальной своей оси, а съемный выходной кольцевой насадок 7 пустотелого вала 5 снабжен дополнительной керамической заглушкой 16, установленной поверх основной торцевой заглушки 9, при этом обе эти заглушки 9 и 15 м.б. выполнены съемными, а выходное сопло 11 газовой трубы 10 выполнено сужающимся. В корпусе 1 за вентилятором 6 установлен направляющий аппарат 17. Корпус 1 имеет сужающийся выходной участок 18, а на газовой трубе 10 м.б. размещен диск 19 для регулирования расхода воздуха, поступающего на горение. Керамическая заглушка 16 м.б. выполнена в виде керамического защитного покрытия заглушки 9.

Турбинная газовой горелка работает следующим образом.

Газ по газовой трубе 10 через выходное сопло 11, проходя полость 12 насадка 7 подводится к лопаткам 8 турбинки. Под действием реактивной силы истекающего из перфорированных лопаток 8 газа турбинка и вентилятор 6 приводится во вращение. Меняя угол установки лопаток 8 относительно плоскости их вращения, можно, при прочих разных условиях, подобрать оптимальную реактивную силу истекающего газа.

При вращении вентилятора 6 воздух, засасываемый из атмосферы через каналы между профилированными лопатки 14 фланца 13 в воздушный канал, проходит направляющий аппарат 17. Затем небольшая часть воздуха через перфорацию 15 пустотелого вала 5 эжектируется струей газа, подаваемого через выходное сопло 11, в полость 12 насадка 7, образуя газовоздушную смесь с очень маленьким коэффициентом избытка воздуха. Степень засасывания воздуха через отверстия 15 при прочих равных условиях можно регулировать путем изменения расстояния между выходным соплом 11 и узким сечением полости 12 в соответствии с коэффициентом эжекции, необходимым для обеспечения рабочего режима газодинамического уплотнения. Основная часть воздуха после направляющего аппарата 17 перемешивается с газовоздушной смесью, выходящей из отверстий лопаток 8. Образованная таким образом топливовоздушная смесь направляется через конфузор-выходной участок 18 корпуса 1 в топочное пространство, где она сгорает.

В случае необходимости изменяя давление газа в газоподводящей трубе 10 при прочих равных условиях можно менять скорость истечения газа из отверстий лопаток 8, расход газа, реактивную силу, мощность и обороты вентилятора 6. Регулирование количества подаваемого воздуха при определенных оборотах вентилятора 6 осуществляется диском 19 на входе в корпус 1.

Направляющий аппарат 17, установленный за вентилятором 6 по ходу потока воздуха, позволяет с помощью поворотных лопаток регулировать направление движения воздуха и, тем самым, степень его перемешивания с газом, истекающим из отверстий лопаток 8, длину факела и угол его раскрытия.

При работе горелки потеря давления входящего в корпус 1 горелки воздушного потока сведена к минимуму. Это обеспечено тем, что, во-первых, лопатки 14 съемного фланца 13 выполнены спрофилированными с учетом аэродинамики потока и установлены вдоль самого потока. Это позволяет обеспечить обтекание лопаток 14 потоком воздуха без образования областей вихревого течения и, тем, самым, потери давления на образование и перемещение вихрей за лопатками 14, а также на их взаимодействие с основным потоком, имеющие место в прототипе, в рассматриваемом техническом решении исключены. Во-вторых, корпус 1 горелки имеет входной конфузорный участок 2 с закругленными кромками, причем степень закругления кромок выбрана с учетом аэродинамики входящего потока и она обеспечивает практически нулевое входное сопротивление. Таким образом, потеря давления при входе потока воздуха в корпус 1 горелки в предлагаемом устройстве в отличие от прототипа практически исключается, вследствие чего надежность работы объекта повышается.

При работе газодинамического уплотнения в предлагаемом техническом решении, во-первых, исключена возможность засорения подшипников 3 и 4 пылью и взвесью, всегда содержащимися в воздухе, особенно в условиях котельных и промышленных установок, и во-вторых, облегчен запуск горелки. Это обеспечено следующими конструктивными исполнениями. С одной стороны, в предлагаемом устройстве пустотелый вал 5 за вторым по ходу потока воздуха подшипником 3 снабжен перфорацией 15 для прохода воздуха из корпуса 1 горелки в газодинамическое уплотнение. Поскольку гидравлическое сопротивление отверстий 15 (к тому же его можно легко варьировать при необходимости изменением, например, диаметра отверстий) значительно меньше соответствующего сопротивления подшипников 3 и 4, практически весь воздух засасывается в газодинамическое уплотнение не через эти подшипники, как это происходит в прототипе, а через отверстия 15 пустотелого вала 5 и, тем самым, исключается возможность засорения подшипников 3 и 4 атмосферной промышленной пылью и взвесью. Более того, при подсосе через отверстия 15 в корпусе 1 горелки около этих отверстий создается местное разрежение, которое мгновенно передается на близлежащие слои потока, включая и околовентиляторные. Вследствие этого перед лопатками вентилятора 6 и за ними формируется небольшой перепад давления, который способствует страгиванию вентилятора 6 в момент запуска горелки, когда из-за малого давления газа в коллекторе и малого вращательного момента наблюдается некоторая инерция вращения. Образованный таким образом дополнительный физический страгивающий "стартер" небольшой перепад давления на лопатках вентилятора 6 уменьшает инерционность вращения турбинки и облегчает ее запуск. С другой стороны, в заявляемом устройстве предлагается использовать подшипники 3 и 4 с защитными шайбами. Это позволяет полностью исключить их засорение содержащейся в воздухе пылью и взвесью, а также возможный подсос воздуха в газодинамическое уплотнение через подшипниковый узел. Благодаря этому весь воздух, засасываемый в газодинамическое уплотнение, подводится только из корпуса 1 горелки через отверстия 15 пустотелого вала 5 и, тем самым, страгивание вентилятора 6 при запуске горелки усиливается.

Таким образом, повышается эксплуатационная надежность турбинной газовой горелки за счет сведения ее входного сопротивления к минимуму, исключения засорения подшипников пылью и взвесью, содержащимися в воздухе, и обеспечения мгновенного запуска вентилятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБИННАЯ ГАЗОВАЯ ГОРЕЛКА | 1990 |

|

RU2033577C1 |

| ТУРБИННАЯ ГАЗОВАЯ ГОРЕЛКА | 1970 |

|

SU262304A1 |

| Газотурбинная горелка | 1987 |

|

SU1456705A1 |

| Паяльная горелка | 1974 |

|

SU565784A1 |

| ГАЗОМАЗУТНАЯ ТУРБИННАЯ ГОРЕЛКА | 1970 |

|

SU414462A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ В СКВАЖИНЕ | 1996 |

|

RU2119038C1 |

| Горелка | 1988 |

|

SU1537958A1 |

| ГАЗОМАЗУТНАЯ ГОРЕЛКА | 1991 |

|

RU2012839C1 |

| Плазменная горелка | 1971 |

|

SU437586A1 |

| ГИПРОНИИГАЗ» | 1968 |

|

SU210317A1 |

Изобретение может быть использовано для сжигания газообразного топлива в топках котлов, теплогенераторов, промышленных печей и в других теплоэнергетических установках. Цель изобретения - повышение эксплуатационной надежности. Горелка имеет корпус с входным воздухоподводящим конфузорным участком. По оси корпуса установлен пустотелый вал с закрепленным на нем вентилятором и со съемным выходным кольцевым насадком, имеющим полость, выполненную в виде конфузорно-диффузорного профиля. Насадок снабжен по периферии перфорированными радиальными лопатками газовой турбинки и торцевым днищем, снаружи которого установлена керамическая заглушка, выполненная как и сам насадок съемной. Внутри вала 4 неподвижно установлена газоподводящая труба с выходным съемным сужающимся соплом, заведенным в полость насадка. Труба закреплена во входном участке с помощью съемного кольцевого фланца и профилированных радиальных лопаток. На трубе 10 установлены подшипники, взаимодействующие с валом, участок которого перед насадком выполнен перфорированным и имеет отверстия. Лопатки турбинки выполнены с возможностью изменения угла их установки относительно собственной радиальной оси. При работе горелки за счет конфузорного входного участка со скругленными кромками, профилированных лопаток на входе размещения подшипников внутри вала, обеспечивается низкое входное сопротивление, быстрый запуск вентилятора, исключение засорения подшипников, что позволяет повысить эксплуатационную надежность горелки. 1 з.п. ф-лы, 1 ил.

| ГАЗОМАЗУТНАЯ ТУРБИННАЯ ГОРЕЛКА | 1970 |

|

SU414462A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-05-27—Публикация

1990-04-05—Подача