Изобретение относится к подземной разработке угольных месторождений, а более конкретно к механизированной выемке угольных пластов весьма тонкой, тонкой и средней мощности.

Цель изобретения - повышение эффективности работы фронтального комплекса путем совмещения операций по отбойке угля и закладке выработанного пространства при сохранении полной механизации работ на концевых участках лавы.

Поставленная цель достигается тем, что в известном фронтальном комплексе, включающем гибкий тяговый орган, на котором рассредоточенко закреплены режущие элементы с режущими зубками, ориентирован- ныйотносительносекций

механизированной крепи и обводных шкивов приводных станций, каждая из которых связана с подающим;: станциями, приводные и подающие станции, установленные а подготовительных выработках, ричем исполнительный орган дополнительных направляющих, каждая из которых расположена между обводным шкивом приводной станции и секцией механизирован00Сл) О СЛ СЛ

о

ной крепи, установленной на концевом участке лавы, и закреплена на основании крепи сопряжения, которая расположена в подготовительной выработке вдоль приводной и подающей станций, при этом последняя вы- полнена в виде двух обводных шкивов, каждый из которых укреплен на находящихся в одной фазе раздвижки выдвижных частях гидроцилиндров, расположенных друг к другу под углом 90° на общей плите подающей стенции, а поверхность дополнительных направляющих выполнена по кривой Мебиуса, в пределах каждой секции механизированной крепи гибкий тяговый орган ориентирован в двух направляющих, первая из которых выполнена в перекрытии со стороны завала и ориентирована в горизонтальной плоскости, а вторая - расположена в вертикальной плоскости полости зачистного щита, который размещен в забойной части секции механизированной крепи и связан с гидродомкратом передвижения секции механизированной крепи, согласно изобретению, под первыми направляющими расположены два направляющих щита, каждый из которых соединен с боковой поверхностью основания секции механизированной крепи и с внутренней стороны снабжен выступами под вырезы транспортирующего щита, соединенного с дополнительным гидродомкратом,укрепленным на основании секции механизированной крепи с разворотом его выдвижной части на 180° по отношению к выдвижной части гидродомкрата передвижения секции механизированной крепи, при этом между направляющими щитами и первыми направляющими образовано пространство для прохода режущих элементов с режущи- ми зубками.

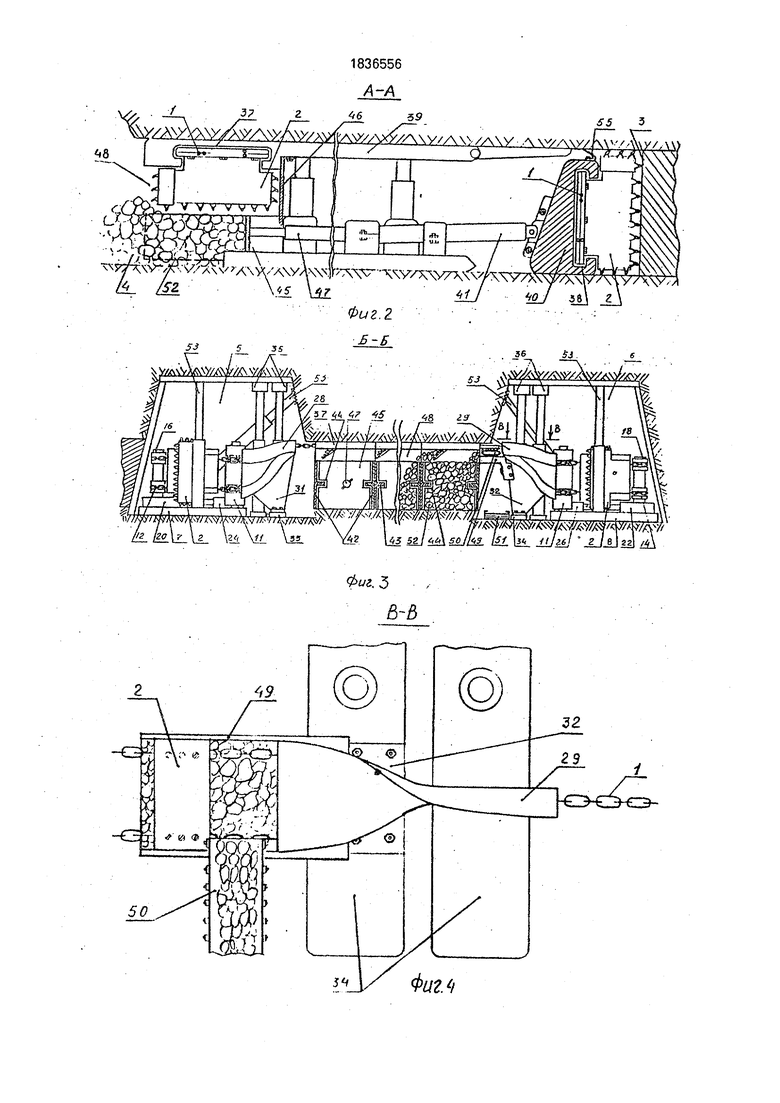

На фиг. 1 изображено расположение оборудования.фронтального комплекса а плоскости пласта, общий вид; на фиг, 2 - разрез по А-А на фиг, 1; на фиг, 3 - разрез по Б-Б фиг. 1; на фиг. 4 - разрез по В-В на фиг. 3; на фиг, 5 - направляющая гибкого тягового органа, выполненная по кривой Мебиуса; на фиг, 6 - вид по стрелке Г фиг. 5, в аксонометрии; на фиг. 7 - выносной элемент 1 фиг. 1, в увеличенном виде (перемещение зачистного щита крайней секции механизированной крепи); на фиг. 8-тоже, что на фиг. 7 (перемещение зачистного щита второй секции механизированной крепи); на фиг. 9 - расположение оборудования фронтального комплекса в плоскости после отбойки угля на полный технологический цикл.

Фронтальный комплекс включает гибкий тяговый орган 1, выполненный в виде

5

5

0

5

5

5

бесконечных замкнутых ветвей, на которых рассредоточенно закреплены режущие элементы с режущими зубками 2.

Гибкий тяговый орган 1 ориентирован вдоль очистного забоя 3, со стороны обрушенных пород кровли 4 и подготовительных выработок 5, 6, оконтуривающих разрабатываемый выемочный столб.

В подготовительных выработках 5, 6 расположены плиты 7, 8 приводных станций и плиты 9, 10 подающих станций. Плиты 7, 9 и 8, 10 жестко соединены между собой.

В зоне приводной станции ветви гибкого тягового органа 1 ориентированы относительно обводных шкивов 11 приводных станций, укрепленных на плитах 7, 8.

В зоне подающей станции ветви гибкого тягового органа 1 ориентированы относительно направляющих, выполненных в виде обводных шкивов 12, 13, 14, 15. Обводные шкивы 12, 13 и 14, 15 установлены соответственно на осях 16, 17 и 18, 19 кареток 20, 21 и 22, 23, укрепленных с возможностью их перемещения относительно плит 9 и 10 под действием выдвижных частей гидроцилиндров 24, 25 и 26, 27, находящихся в одной фазе раздвижки. Корпуса гидроцилиндров 24, 25 и 26, 27 соответственно закреплены на плитах 9, 10 подающих станций, причем гидроцилиндры 24, 26 по отношению к гидроцилиндрам 25, 27 расположены под углом 90°.

Кроме того, ветви гибкого тягового органа 1 дополнительно ориентированы относительно дополнительных направляющих 28, 29. Дополнительные направляющие 28, 29 расположены между обводными шкивами 11 приводных станций и секциями механизированной крепи 30. установленными на концевых участках лавы, и закреплены посредством кронштейнов 31, 32 на основаниях 33, 34 секций крепи сопряжения 35, 36.

Секции крепи сопряжения 35, 36 расположены в подготовительных выработках 5, 6 вдоль приводных и подающих станций.

Поверхность дополнительных направляющих 28, 29 выполнена по кривой Мебиуса, которая позволяет переводить ветви гибкого тягового органа 1 с режущими элементами 2 из вертикальной плоскости в горизонтальную плоскость и наоборот во время движения гибкого тягового органа 1 вдоль секций крепи 30 как со стороны очистного забоя 3, так и со стороны обрушенных пород кровли 4 и подготовительных выработок 5, 6.

Ветви гибкого тягового органа 1 ориентированы по ширине каждой секции крепи 30 в направляющих 37, 38.

Направляющая 37 выполнена со стороны завала в перекрытии 39 секции крепи 30 в горизонтальной плоскости, а направляющая 38 расположена в вертикальной плоскости полости зачистного щита 40, который размещен в забойной части секции крепи 30 и связан с гидродомкратом передвижения 41 секции крепи 30.

Под направляющими 37 каждой секции механизированной крепи 30 расположены два направляющих щита 42, каждый из которых прикреплен к боковой поверхности основания секции механизированной крепи 30, С внутренней стороны направляющие щиты 42 снабжены выступами 43 под вырезы 44 транспортирующего щита 45.

Транспортирующий щит 45 контактирует с нижней частью ограждающего щитка 46, жестко закрепленного к перекрытию 39 секции крепи 30, и соединен с дополнительным гидродомкратом 47, укрепленным на основании секции механизированной крепи 30. Выдвижная часть дополнительного гидродомкрата 47 развернута на 180° по отношению к выдвижной части гидродомкрата передвижения 41 секции крепи 30.

Между направляющими 37 и направляющими щитами 42 по высоте секции крепи 30 образовано пространство 48 для перемещения режущих элементов 2.

В подготовительной выработке 6 между направляющей 37 первой секции крепи 30 и дополнительной направляющей 29 жестко прикреплен приемный желоб 49 к кронштейну 32.

Над приемным желобом 49 в подготовительной выработке 6 расположен ленточный перегружатель 50.

Фронтальный комплекс работает следующим образом.

Фронтальный комплекс обеспечивает1-, отбойку угля, его транспортировку вдоль очистного забоя 3, погрузку на конвейер 51 и скреперование закладочного материала в выработанное пространство со стороны обрушенных пород кровли 4.

Толщина стружки отбиваемого угля режущими элементами 2 кратна величине хода штоков гидроцилиндров 24, 25, 26, 27 и гидродомкрата 41. В свою очередь, величина хода штока гидродомкрата 41 равна величине хода штока гидроцилиндров 24, 25, 26, 27.

Последнее позволяет, при сохранении заданного натяжения гибкого тягового органа 1, реализовать принцип перемещения петли гибкого тягового органа 1 вдоль очистного забоя 3 при одновременном его перемещении совместно с режущими элементами 2 вдоль очистного забоя 3 и секций механизированных крепей 30.

С этой целью необходимо соблюдать соотношение - время, которое необходимо за- тратить на перемещение режущих элементов 2 вдоль очистного забоя 3 и секций механизированных крепей 30, должно соответствовать времени, необходимому на сокращение гидроцилиндров 24, 25, 26, 27 и раздвижку гидродомкратов 41 на величину хода штока, равную толщине отбиваемой

0 стружки угля.

Включив привод приводной станции, начинает вращаться обводной шкив 11, обеспечивая транспортировку гибкого тягового органа 1 в направлении от выработки 5

5 к выработке 6 вдоль забоя 3 и от выработки 6 к выработке 5 вдоль секций механизированной крепи 30 в направляющих 37.

Отбойка угля режущими элементами 2 будет осуществляться и следующей после0 довательности.

Вначале сокращается на величину, равную толщине срезаемой стружки, ход штока гидроцилиндров 26, 27 и по мере образования критической слабины в гибком тяговом

5 органе 1 включается на раздвижку гидродомкрат 41 секции крепи 30, примыкающей первой к выработке 6 (фиг, 7). В этом случае ветви гибкого тягового органа 1 натягиваются за счет перемещения на очистной забой

0 3 зачистного щита 40, а режущие элементы

. 2 в зоне перемещения зачистного щита 40

на очистной забой 3 начинают производить

отбойку угля и его транспортировку на кон-.

вейере 51, размещенный D подготовитель5 ной выработке 6.

При производстве дальнейшей отбойки угля в пределах ширины следующей (второй) секции крепи 30 включается на раздвижку гидродомкрат 41 второй от выработки б сек0 ции крепи 30. Окончательное положение зачистного щита 40 первой секции крепи 30 со стороны подготовительной выработки 6 показано на фиг. 8.

Таким образом, по мере перемещения

5 режущих элементов 2 вдоль очистного забоя 3 все последующие зачистные щиты 40 будут располагаться в створе с ранее передвинутыми предыдущими зачистными щитами 40. Как только будет произведена выемка

0 первой полосы угля, ранее образованная слабая в гибком тяговом органе 1 компенсируется за счет сокращения штоков гидроцилиндров 24, 25, расположенных в подготовительной выработке 5, на величину,

5 равную толщине срезаемой стружки угля.

Затем производится режущими элементами 2 выемка следующей полосы угля включением на очередной цикл сокращения гидроцилиндров 26, 27 и выдвижение штоков гидродомкратов 41.

Число срезаемых полос угля за полный технологический цикл по отбойке и транспортировке угля будет определяться отношением величины хода штока гидродомкратов 41 и гидроцилиндров 25,27 к толщине срезаемой полосы угля.

Одновременно с отбойкой угля в очистном забое 3 производится закладка породой секционного пространства 52, образованного направляющими щитами 42 и транспортирующими щитами 45 со стороны обрушенных пород кровли 4, в следующей последовательности.

В приемный желоб 49 подается порода ленточным перегружателем 50.

В свою очередь, после отбойки угля и его транспортировки на конвейер 51 режущий элемент 2 огибает обводные шкивы 15, 14 подающих станций, обводной шкив 11 приводной станции и входит в дополнительную направляющую 29. Под принудительным воздействием поверхности дополнительной направляющей 29, выполненной по кривой Мебиуса, ветви гибкого тягового органа 1 совместно с режущими элементами 2 осуществляют поворот из вертикального положения в горизонтальное положение, т. е. на 90°.

По выходу из дополнительной направляющей 29 режущий элемент 2 входит в приемный желоб 49 и далее, двигаясь по нему, всей своей площадью проталкивает породу по всей длине приемного желоба 49 в секционное пространство 52 первой секции крепи 30 со стороны подготовительной выработки 6. По мере заполнения породой секционного пространства 52 первой секции крепи 30 осуществляется заполнение секционного пространства 52 второй секции крепи 30 и так далее вплоть до послед- ней секции крепи 30 со стороны подготовительной выработки 5.

После заполнения секционного пространства 52 породой всех секций крепи 30 прекращается подача ленточным перегружателем 50 в приемный желоб 49.

Затем одновременно по всей длине лавы включаются дополнительные гидродомкраты 47 на выдвижение и транспортирующими щитами 45 порода из секционного пространства 52 уплотняется в выработанное пространство со стороны обрушенных пород кровлцД После этого дополнительные гидродомкраты 47 включаются на сокращение и транспортирующие щиты 45 устанавливаются.в исходное положение, плотно соприкасаясь с оградительными щитками 46.

Оградительные щитки 46 предотвращают просыпание породы во внутрисекционное пространство секций механизированной крепи 30.

Освободившийся объем секционного пространства 52 после утрамбовки породы вновь заполняется породой в аналогичной последовательности, описанный выше.

После завершения совмещенных операций по выемке полезного ископаемого и закладке выработанного пространства оборудование фронтального комплекса примет положение, показанное на фиг. 9.

Для производства дальнейшей выемки угля и закладки выработанного пространства осуществляют передвижку приводных и подающих секций, крепей сопряжения 35, 36 и секций механизированной крепи 36 в следующей последовательности.

Отключают привод приводной станции и снимают распор с гидростоек 53, которы- ми закреплены плиты 7, 8 приводных станций и плиты 9, 10 подающих станций в подготовительных выработках 5, 6.

Включают на полный ход раздвижки гидроцилиндры 25, 27 для образования сла- бой в ветвях гибкого тягового органа 1. Затем перемещают плиты 7, 8 и 9, 10 соответственно приводных и подающих станций за счет включения гидродомкратов 54 на сокращение на шаг технологического цикла по отбойке полосы угля.

После этого плиты 7, 8 и 9, 10 соответственно приводных и подающих станций раскрепляют гидростойками 53 в бока и кровлю подготовительных выработок 5, 6. Затем пе- ремещают известным способом крепи сопряжения 35, 36 совместно с укрепленными на их основаниях 33,34 направляющими 28, 29.

Передвигают секции крепи 30 к зачист- ным щитам 40 от подготовительных выработок 5,6 к середине забоя за счет сокращения штоков гидродомкратов 41.

После раскрепления передвинутых секций крепи 30 по всей длине очистного забоя 3 выбирается слабая ветвь тягового органа 1 включением гидроцилиндров 24, 26 на выдвижение.

Установленные оградительные щитки 55 на зачистных щитах 40 при транспортировке отбитого полезного ископаемого предотвращают просыпание его во внутри- секционное пространство.

Оборудование исполнительного органа приведено в исходное положение для отбойки следующей полосы полезного ископаемого (фиг. 1).

Таким образом, заявленная совокупность существенных признаков позволяет достичь поставленную цель изобретения.

Формула изобретения

Фронтальный комплекс, включающий секционную механизированную крепь с гидродомкратом ее передвижки, забойный конвейер, гибкий тяговый орган, на котором с интервалом закреплены режущие элементы и который в пределах каждой секции механизированной крепи ориентирован в двух направляющих, одна из которых размещена в перекрытии механизированной крепи со стороны завала в горизонтальной плоскости, а другая размещена в вертикальной плоскости полости зачистного щита, который расположен в забойной части секции механизированной крепи и связан с гидродомкратом ее передвижки,приводные и подающие станции, связанные между собой, установленные на плитах в подготовительных выработках и выполненные в виде обводных шкивов, каждый из обводных шкивов подающих станций закреплен на находящихся в одной фазе раздвижки выдвижных частях гидроцилиндров, расположенных под углом 90° друг к другу на плитах подающих станций, и дополнительные направляющие для гибкого тягового органа, каждая из которых расположена между обводным шкивом приводной станции и секцией механизированной крепи.

установленной на концевом участке лазы, и закреплена а основании крепм сопряжения, которая размещена в подготовительной выработке здоль.приводной я

подающей станций, о т л и ч s ю щ и и с и тем, что. с целью гк-вышения эффективности работы фронтального комплекса путем совмещения операций пс отбойке угля и закладке выработанного пространства при

сохранении полной механизации работ на концевых участках лавы, он снабжен дополнительным гидродомкратом, транспортирующим и направляющими щитами, причем последние расположены под горизоктальной направляющей и каждый из них соединен с боковой поверхностью оснований секции механизированной крепи и с энут- ренней стороны выполнен с выступами для взаимодействия, с вырезами, выполненными на транспортирующем щите, соединенном с дополнительным гидродомкратсм, закрепленным на основании секции механизированной крепи с разворотом его выдвижной части на угол 180° относительно

выдвижной части гидродомкрата передвижки крепи, при этом между направляющими щитами и горизонтальной направляющей гибкого тягового органа образовано пространство для прохода режущих элементов

последнего,

| название | год | авторы | номер документа |

|---|---|---|---|

| Секционная крепь для подготовительных выработок | 1987 |

|

SU1493791A1 |

| Комплект механизированной крепи | 1986 |

|

SU1366644A2 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087720C1 |

| МЕХАНИЗИРОВАННАЯ КРЕПЬ ДЛЯ ПОГАШЕНИЯ ГОРНЫХ ВЫРАБОТОК | 1995 |

|

RU2083845C1 |

| СПОСОБ МОНТАЖА МЕХАНИЗИРОВАННОЙ КРЕПИ ОЧИСТНОГО КОМПЛЕКСА | 1995 |

|

RU2078937C1 |

| Механизированная крепь сопряжения для спаренных лав | 1990 |

|

SU1779281A3 |

| Временная секционная крепь для подготовительных выработок | 1986 |

|

SU1332028A1 |

| Штрековая крепь | 1986 |

|

SU1343024A1 |

| Очистной комплекс для спаренных лав | 1988 |

|

SU1550162A2 |

| Основание секции механизированной крепи | 1990 |

|

SU1756578A1 |

Применение: изобретение относится к подземной разработке угольных месторождений, а именно к механизированной выемке угольных пластов тонкой и средней мощности. Сущность: Ветви гибкого тягового органа фронтального комплекса ориентированы относительно обводных шкивов приводных и подающих станций, а также относительно секций механизированной крепи вдоль очистного забоя. Со стороны завала ветви тягового органа расположены в направляющих, размещенных в горизонтальной плоскости и закрепленных на перекрытиях секций крепи. Со стороны очистного забоя ветви гибкого тягового органа расположены в направляющих, размещенных в вертикальной плоскости полости .зачистного щита. Ветви гибкого тягового органа размещены также в дополнительных направляющих, поверхность которых выполнена по кривой Мебиуса и которые закреплены на основаниях секции крепи сопряжения, установленной в подготовительных выработках вдоль приводных и подающих станций. Под горизонтальной направляющей расположены два направляющих щита и транспортирующий щит, которые образуют секционное пространство для заполнения его породой. 9 ил. сл С

2

0уг. 5

fe//

Г

Фиг.5

Ц1.&у е//// /////////////// ////// ///////// //z,

у & 4 - Ж Ж л ж

I/// Ъ& /// /// /// /// /// /// /S/L,

4/

30±-±.

ВидГ

Фиг. б

р --{Дз- L

Фиг. 7

,,/// ///////// /А

+ +

.$

Ейс 10cn j

ooE:{3

o

I

cvj

| Угольная пила | 1988 |

|

SU1555482A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ФРОНТАЛЬНЫЙ ОЧИСТНОЙ АГРЕГАТ | 0 |

|

SU277680A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-08-23—Публикация

1991-01-31—Подача