Изобретение касается способа и устройства для изготовления шахтного ствола, в частности для разработок месторождений при котором с помощью подхватывающего устройства сначала опускается снабженный инжекционным ставом буровых штанг .фундаментный опорный шпур на фундаменте в устойчивом породном массиве, затем на него, составляемая из крепежных колец с находящимся между ними заполнителем крепь шахтного ствола насаживается и после этого находящееся между крепью шахтного ствола и породным массивом пространство эабутовывается заполнителем через вытягиваемый инжекционный став буровых штанг.

Целью изобретения является как можно быстро и без. помех возвести водопроницаемую крепь в устойчивом породном массиее, которая выдерживает относительные сжатия и растяжения, в частности таких при воздействиях горной выработки, без существенных повреждений.

Способ и используемое для этого устройство описываются далее с помощью фигур, на которых показано:

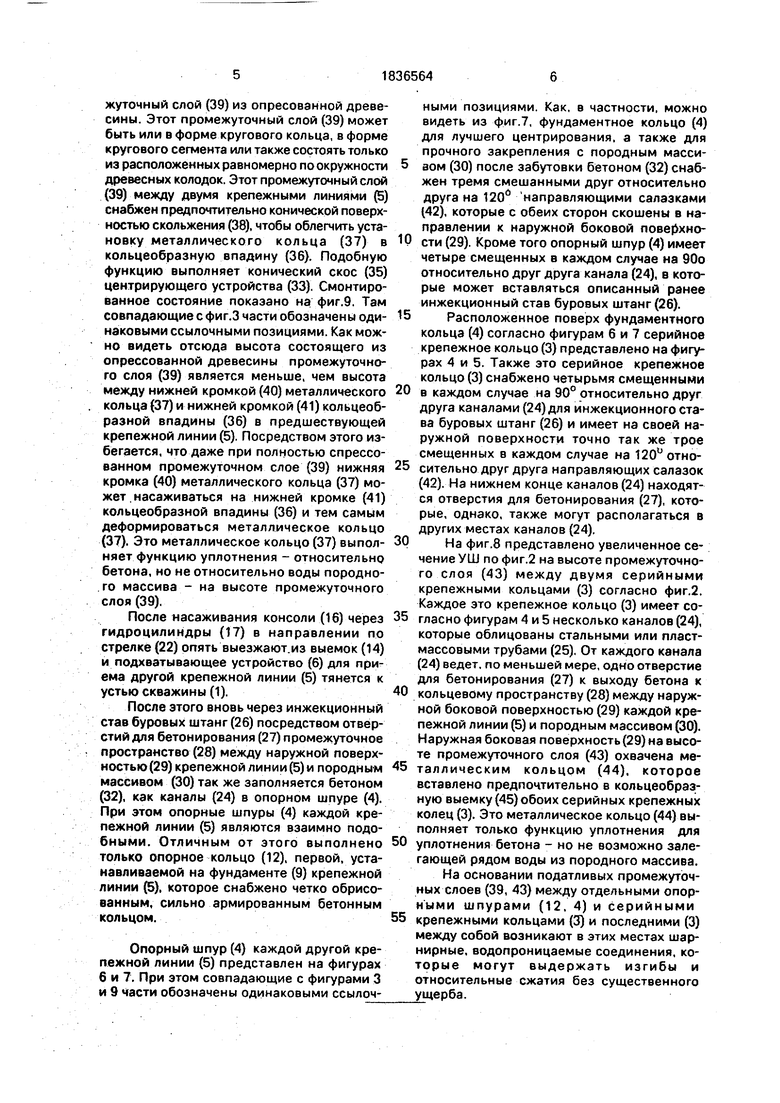

на фиг. 1 - продольное сечение по буровой шахте с прицепным приспособлением, ставом буровых штанг и портальным краrflQMf

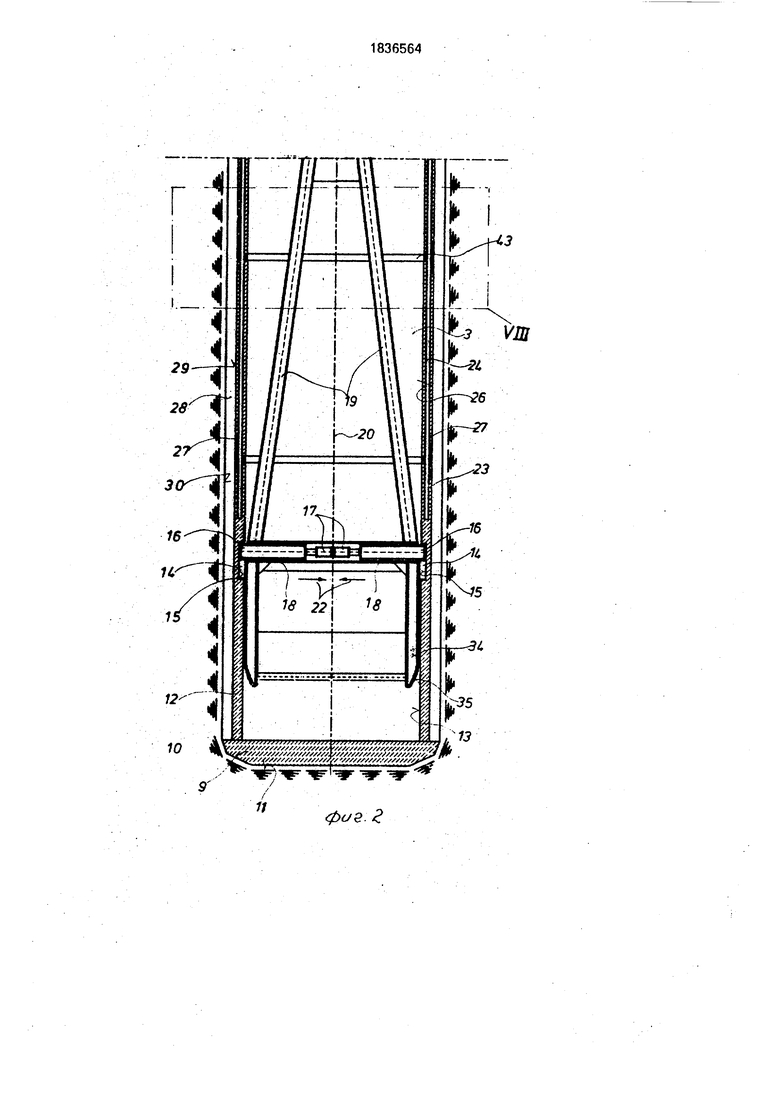

на фиг.2 - увеличенное сечение П фиг.1;

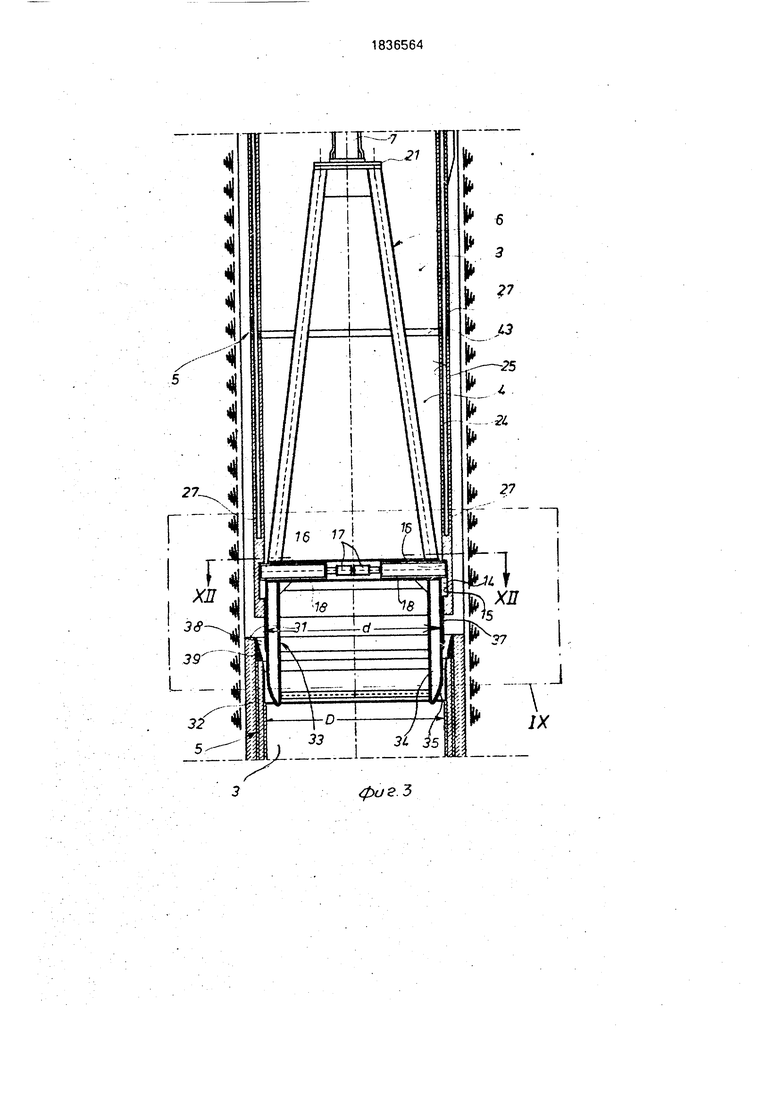

на фиг.З-увеличенное сечение 111 фиг. 1;

на фиг.4 - продольное сечение по расположенному поверх фундаментного кольца серийного крепежного кольца:

на фиг.5 - вид сверху фиг.4;

на фиг.6 - продольное сечение по фундаментному кольцу крепежной линии;

00 00

о ел

О

Jb

GO

на фиг.7 - вид сверху фиг.6;

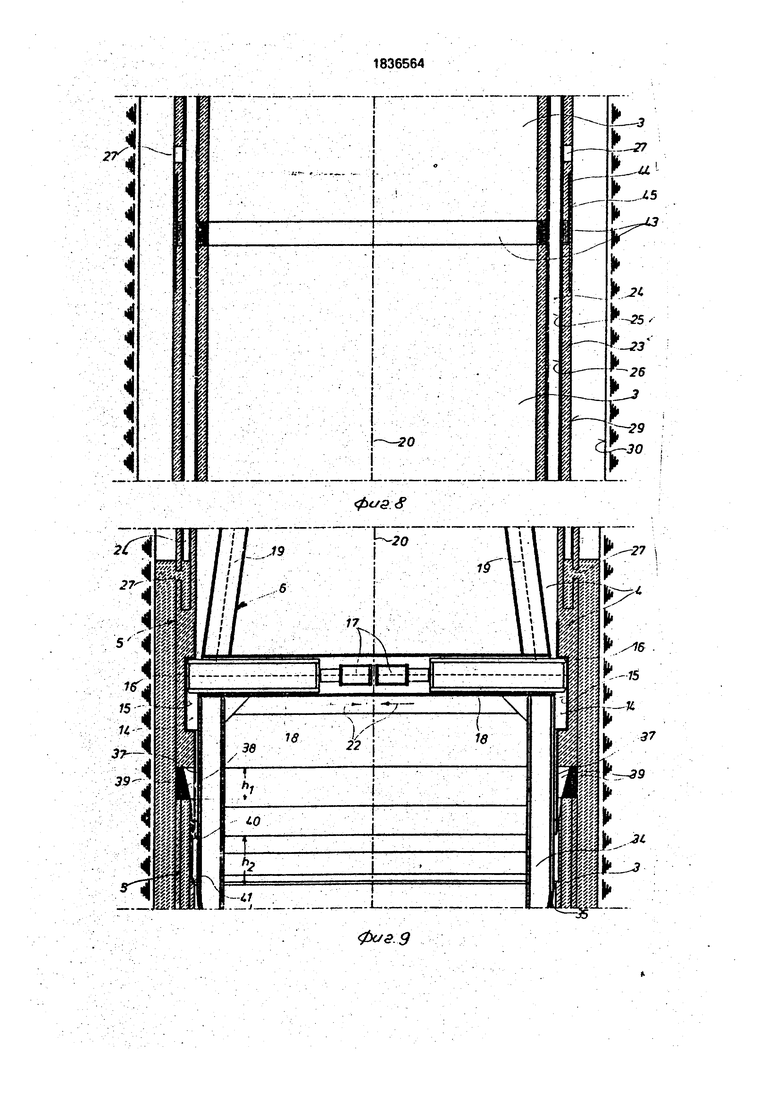

на фиг.8 - увеличенное сечение УШ фиг.2на фйг.9-увеличенное сечение IX фиг.З;

на фиг.10-поперечное сечение по кре- пи шахтного ствола в переходной зоне между устойчивым и неустойчивым породным массивом ,

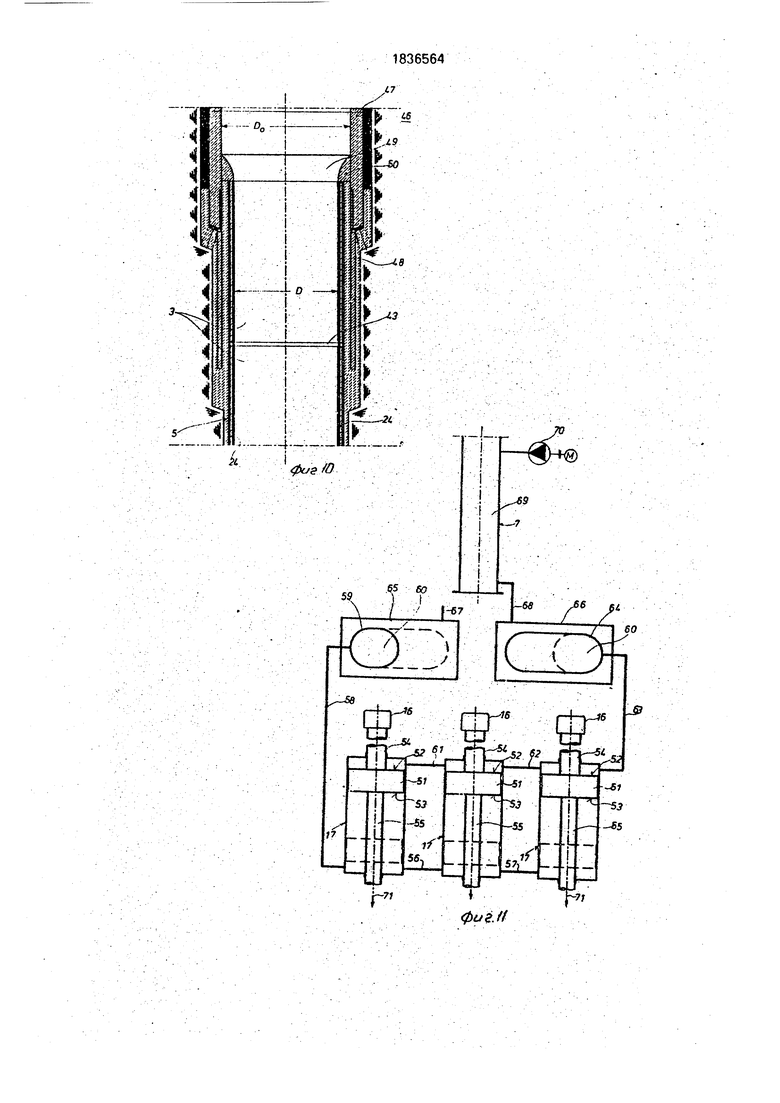

на фиг.11 - принципиальная схема трех гидроцилиндров для въезда и выезда консо- лей прицепного приспособления и

фиг. 12 - частичный вид сечения по линии ХИ-ХИ фиг.З.

Согласно фиг, 1 вблизи устья скважины (1) шахтного ствола (2) в каждом случае со- стоящая из нескольких крепежных колец (3), водопроницаемая и в каждом случае снабженная собственным фундаментным кольцом (4) крепежная линия (5) составлена и спущена с помощью прицепного приспо- срблени (6), которое висит на ставе буровых штанг (7), а последний на устройстве портального крана (8). При этом самая нижняя крепежная линия (5) опускается на фундаменте (9) в устойчивом породном массиве (10) и последующая крепежная линия (5) насаживается собственным фундаментным кольцом (4) на самом верхнем крепежном кольце (3) предшествующей крепежной линии®.

Фиг.2 показывает фундамент (9) на забое скважины (11) в устойчивом породном массиве (10), на котором только что насажена самая нижняя крепежная линия (5) со своим крайне сильно армированным фундаментным кольцом (12). Фундаментное кольцо (12) имеет в своей нижней сильно армированной части несколько располо- женных равномерно по ее внутренней боко- вой поверхности (13) выемки (14), которые облицованы металлическим кольцом (15). В эти облицованные выемки (14) зацепляются консоли(16) под действием гидравлических цилиндров (17), которые расположены в проходящих горизонтально коробчатых сечениях (18) и закреплены на нескольких вертикальных опорах (19). Эти опоры (19) наклонены к продольной оси (20) в направлении к устью скважины (1) и за- креплены в их верхнем, видимом на фиг.1 конце (21) в ставе буровых штанг (7). После насаживания кольца (12) самой нижней крепежной линии (5) консоли (16) через описываемые при помощи фиг.11 и 12 гидравлические цилиндры (17) выезжают из выемок (14) в направлении по стрелке (22), так. что прицепное приспособление (6) может оттягиваться назад к устью скважины (1) для приема другой крепежной линии (5).

Как можно видеть далее из фиг.2, как кольцо (12), так и находящиеся на нем серийные крепежные кольца (3) имеют в своих стеНках (23) проходящие параллельно к продольной оси (20), распределенные равномерно по окружности, трубообразные каналы (23), которые снабжены стальными или пластмассовыми трубами (25) (см. фиг.8) для направления достигающего до устья скважины (1) инжекционного става буровых штанг 26 (фиг.1). Кроме того в стенках (23) расположены, по меньшей мере, одно отверстие для бетонирования (27) к кольцевому пространству (28) между наружной боковой поверхностью (29) и породным массивом (30). Посредством этих отверстий бетонирования (27) при вытягивании инжекционного става буровых штанг (26) бетон из каналов (24)через отверстия для бетонирования (27) заполняется в кольцевом пространстве (28). Чтобы при этом процессе воспрепятствовать повышению бетона в каналах (24), инжекционный став буровых штанг (26) на своем нижнем конце снабжен манжетным уплотнением, которое с облицовывающими стальными или пластмассовыми трубами (25) уплотняет в каждом случае находящееся поверх этого пространство канала относительно повышающегося бетона.

Как только расположенная внизу крепежная линия (5) примерно до высоты своей верхней кромки (31) (см. фиг.З) забутована бетоном (32), может насаживаться следующая крепежная линия (5).

Этот процесс представлен на фиг.З. Там висит последующая крепежная линия (5) на консолях (16) прицепного приспособления (6). Последнее ниже расположенных в коробчатых сечениях. (18) консолей (16) имеет центрирующее или устанавливающего устройство (33), которое состоит в основном из замкнутого кругового кольца (34) - или нескольких круговых сегментов, которые на своем указывающем в направлении к забою скважины (11) свободном конце снабжены коническим скосом (35). Наружный диаметр этого центрирующего или устанавливающего устройства (33) только незначительно меньше, чем внутренний диаметр (Д) крепежной линии (5). При этом верхний конец предшествующей крепежной линии (5) имеет кольцеобразную впадину (36), в которую зацепляется выступающее металлическое кольцо (37), которое соединено с металлической облицовкой (15) фундаментного кольца насаживаемой крепежной линии (5). Также здесь между верхним крепежным кольцом (3) предшествующей крепежной линии (5) и фундаментальным кольцом (4) последующей крепежной линии (5) находится промежуточный слой (39) из опресованной древесины. Этот промежуточный слой (39) может быть или в форме кругового кольца, в форме кругового сегмента или также состоять только из расположенных равномерно по окружности древесных колодок. Этот промежуточный слой (39) между двумя крепежными линиями (5) снабжен предпочтительно конической поверхностью скольжения (38), чтобы облегчить установку металлического кольца (37) в кольцеобразную впадину (36). Подобную функцию выполняет конический скос (35) центрирующего устройства (33). Смонтированное состояние показано на фиг.9. Там совпадающие с фиг.З части обозначены одинаковыми ссылочными позициями. Как можно видеть отсюда высота состоящего из опрессованной древесины промежуточного слоя (39) является меньше, чем высота между нижней кромкой (40) металлического кольца (37) и нижней кромкой (41) кольцеобразной впадины (36) в предшествующей крепежной линии (5). Посредством этого избегается, что даже при полностью спрессованном промежуточном слое (39) нижняя кромка (40) металлического кольца (37) может, насаживаться на нижней кромке (41) кольцеобразной впадины (36) и тем самым деформироваться металлическое кольцо (37). Это металлическое кольцо (37) выполняет функцию уплотнения - относительно бетона, но не относительно воды породно- . го массива - на высоте промежуточного слоя (39).

После насаживания консоли (16) через гидроцилиндры (17) в направлении по стрелке (22) опять выезжают.из выемок (14) и подхватывающее устройство (6) для приема другой крепежной линии (5) тянется к устью скважины (1).

После этого вновь через инжекционный став буровых штанг (26) посредством отверстий для бетонирования (27) промежуточное пространство (28) между наружной поверхностью (29) крепежной линии (5) и породным массивом (30) так же заполняется бетоном (32), как каналы (24) в опорном шпуре (4). При этом опорные шпуры (4) каждой крепежной линии (5) являются взаимно подобными. Отличным от этого выполнено только опорное кольцо (12), первой, устанавливаемой на фундаменте (9) крепежной линии (5), которое снабжено четко обрисованным, сильно армированным бетонным кольцом.

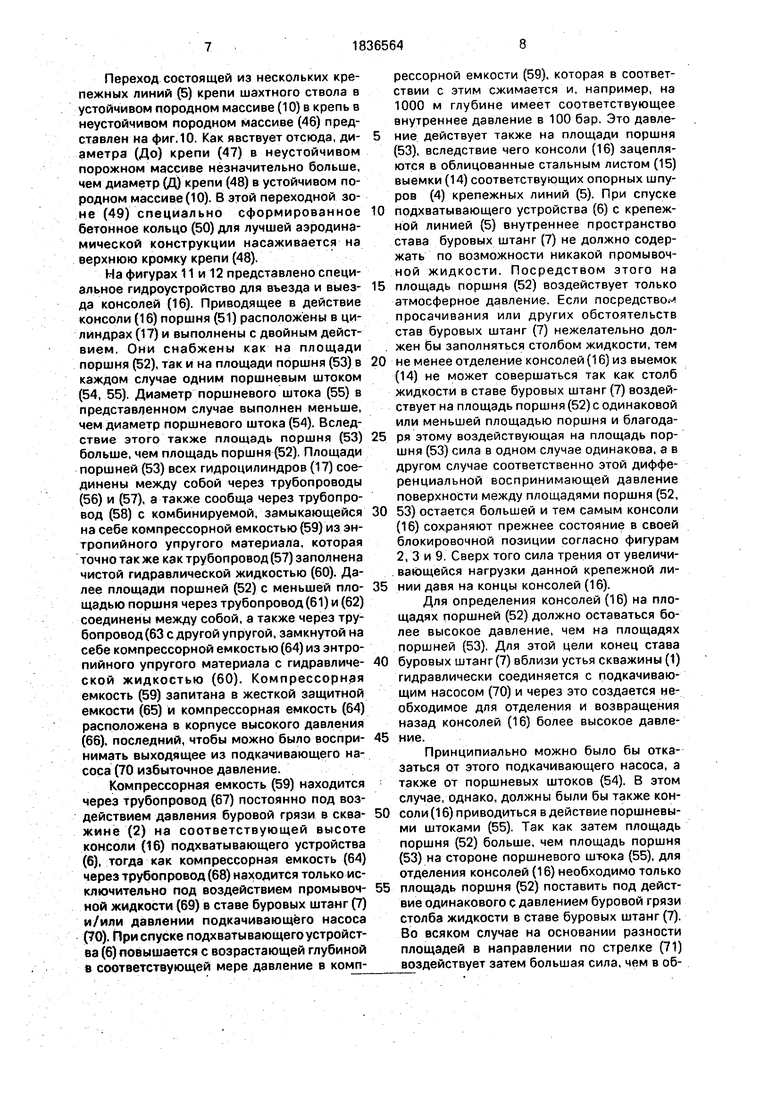

Опорный шпур (4) каждой другой крепежной линии (5) представлен на фигурах 6 и 7. При этом совпадающие с фигурами 3 и 9 части обозначены одинаковыми ссылочными позициями. Как, в частности, можно видеть из фиг.7, фундаментное кольцо (4) для лучшего центрирования, а также для прочного закрепления с породным массиаом (30) после забутовки бетоном (32) снабжен тремя смешанными друг относительно друга на 120й направляющими салазками (42), которые с обеих сторон скошены в направлении к наружной боковой ловерхноQ сти (29). Кроме того опорный шпур (4) имеет четыре смещенных в каждом случае на 90о относительно друг друга канала (24), в которые может вставляться описанный ранее инжекционный став буровых штанг (26).

5 Расположенное поверх фундаментного кольца (4) согласно фигурам 6 и 7 серийное крепежное кольцо (3) представлено на фигурах 4 и 5. Также это серийное крепежное кольцо (3) снабжено четырьмя смещенными

0 в каждом случае на 90° относительно друг друга каналами (24) для инжекционного става буровых штанг (26) и имеет на своей наружной поверхности точно так же трое смещенных в каждом случае на 120й отно5 сительно друг друга направляющих салазок (42). На нижнем конце каналов (24) находятся отверстия для бетонирования (27), которые, однако, также могут располагаться в других местах каналов (24).

0 На фиг.8 представлено увеличенное сечение УШ по фиг.2 на высоте промежуточного слоя (43) между двумя серийными крепежными кольцами (3) согласно фиг.2. Каждое это крепежное кольцо (3) имеет со5 гласно фигурам 4 и 5 несколько каналов (24), которые облицованы стальными или пластмассовыми трубами (25), От каждого канала (24) ведет, по меньшей мере, одно отверстие для бетонирования (27) к выходу бетона к

0 кольцевому пространству (28) между наружной боковой поверхностью (29) каждой крепежной линии (5) и породным массивом (30). Наружная боковая поверхность (29) на высоте промежуточного слоя (43) охвачена ме5 таллическим кольцом (44). которое вставлено предпочтительно в кольцеобразную выемку (45) обоих серийных крепежных колец (3). Это металлическое кольцо (44) выполняет только функцию уплотнения для

0 уплотнения бетона - но не возможно залегающей рядом воды из породного массива. На основании податливых промежуточных слоев (39, 43) между отдельными опорными шпурами (12, 4) и серийными

5 крепежными кольцами (3) и последними (3) между собой возникают в этих местах шарнирные, водопроницаемые соединения, которые могут выдержать изгибы и относительные сжатия без существенного ущерба.

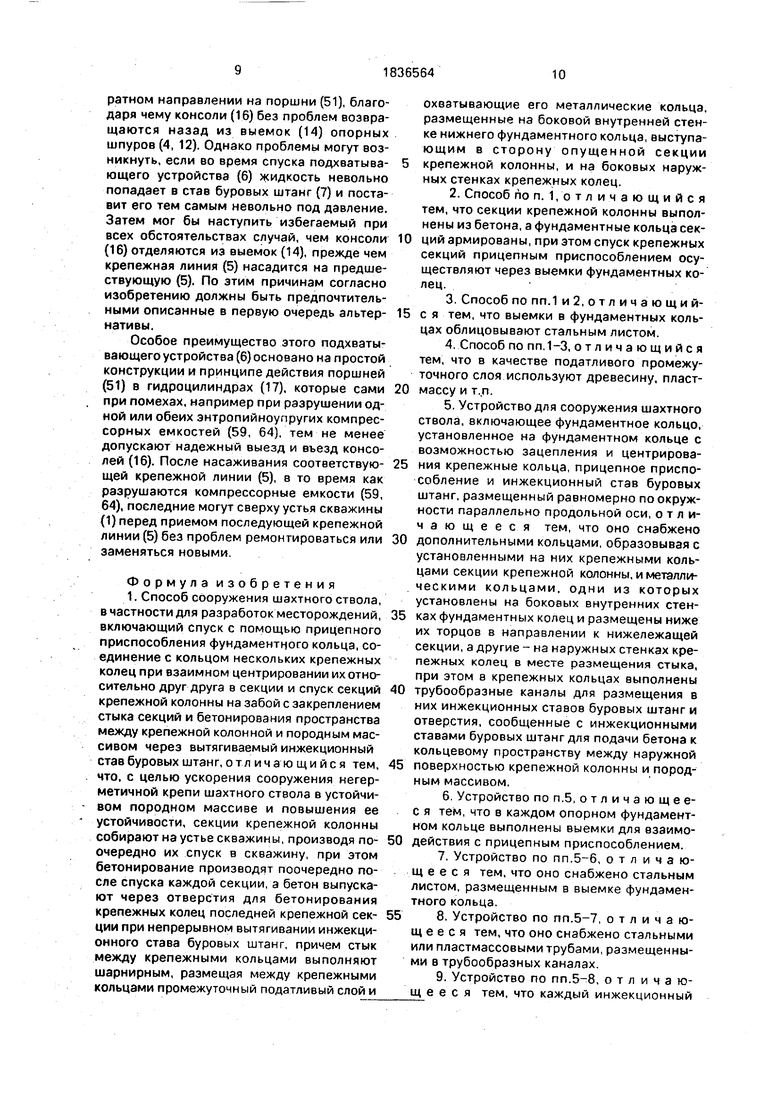

Переход состоящей из нескольких крепежных линий (5) крепи шахтного ствола в устойчивом породном массиве (10) в крепь в неустойчивом породном массиве (46) представлен на фиг. 10. Как явствует отсюда, диаметра (До) крепи (47) в неустойчивом порожном массиве незначительно больше, чем диаметр (Д)крепи (48) в устойчивом породном массиве (10). В этой переходной зоне (49) специально сформированное бетонное кольцо (50) для лучшей аэродинамической конструкции насаживается на верхнюю кромку крепи (48).

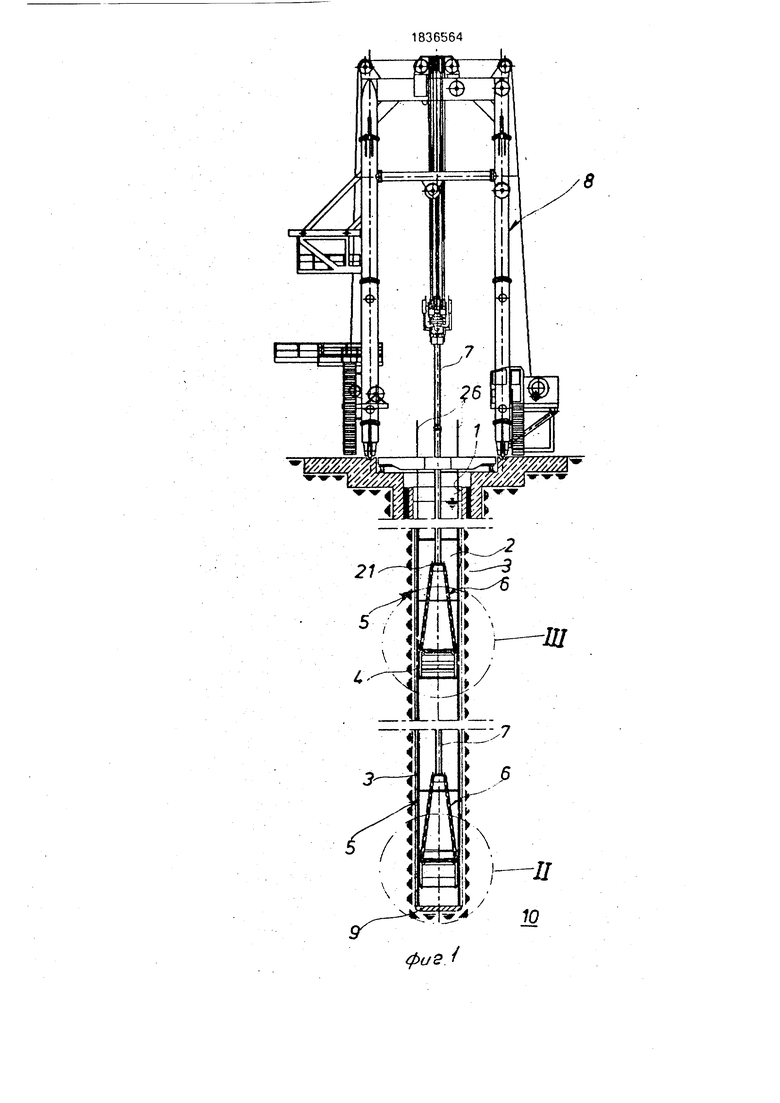

На фигурах 11 и 12 представлено специальное гидроустройство для въезда и выезда консолей (16). Приводящее в действие консоли (16) поршня (51) расположены в цилиндрах (17) и выполнены с двойным действием. Они снабжены как на площади поршня (52), так и на площади поршня (53) в каждом случае одним поршневым штоком (54, 55). Диаметр поршневого штока (55) в представленном случае выполнен меньше, чем диаметр поршневого штока (54). Вследствие этого также площадь поршня (53) больше, чем площадь поршня (52). Площади поршней (53) всех гидроцилиндров (17) соединены между собой через трубопроводы (56) и (57), а также сообща через трубопровод (58) с комбинируемой, замыкающейся на себе компрессорной емкостью (59) из энтропийного упругого материала, которая точно так же как трубопровод (57) заполнена чистой гидравлической жидкостью (60). Далее площади поршней (52) с меньшей площадью поршня через трубопровод (61) и (62) соединены между собой, а также через трубопровод (63 с другой упругой, замкнутой на себе компрессорной емкостью (64) из энтропийного упругого материала с гидравлической жидкостью (60). Компрессорная емкость (59) запитана в жесткой защитной емкости (65) и компрессорная емкость (64) расположена в корпусе высокого давления (66), последний, чтобы можно было воспринимать выходящее из подкачивающего насоса (70 избыточное давление.

Компрессорная емкость (59) находится через трубопровод (67) постоянно под воздействием давления буровой грязи в скважине (2) на соответствующей высоте консоли (16) подхватывающего устройства (6), тогда как компрессорная емкость (64) через трубопровод (68) находится только исключительно под воздействием промывочной жидкости (69) в ставе буровых штанг (7) и/или давлении подкачивающего насоса (70). При спуске подхватывающего устройства (6) повышается с возрастающей глубиной в соответствующей мере давление в компрессорной емкости (59), которая в соответствии с этим сжимается и, например, на 1000 м глубине имеет соответствующее внутреннее давление в 100 бар. Это давление действует также на площади поршня (53), вследствие чего консоли (16) зацепляются в облицованные стальным листом (15) выемки (14) соответствующих опорных шпуров (4) крепежных линий (5). При спуске

0 подхватывающего устройства (6) с крепежной линией (5) внутреннее пространство става буровых штанг (7) не должно содержать по возможности никакой промывочной жидкости. Посредством этого на

5 площадь поршня (52) воздействует только

атмосферное давление. Если посредством

просачивания или других обстоятельств

став буровых штанг (7) нежелательно дол. жен бы заполняться столбом жидкости, тем

0 не менее отделение консолей (16) из выемок (14) не может совершаться так как столб жидкости в ставе буровых штанг (7) воздействует на площадь поршня (52) с одинаковой или меньшей площадью поршня и благода5 ря этому воздействующая на площадь поршня (53) сила в одном случае одинакова, а в другом случае соответственно этой дифференциальной воспринимающей давление поверхности между площадями поршня (52,

0 53) остается большей и тем самым консоли (16) сохраняют прежнее состояние в своей блокировочной позиции согласно фигурам 2, 3 и 9. Сверх того сила трения от увеличивающейся нагрузки данной крепежной ли5 нии давя на концы консолей (16).

Для определения консолей (16) на площадях поршней (52) должно оставаться более высокое давление, чем на площадях поршней (53). Для этой цели конец става

0 буровых штанг (7) вблизи устья скважины (1) гидравлически соединяется с подкачивающим насосом (70) и через это создается необходимое для отделения и возвращения назад консолей (16) более высокое давле5 ние.

Принципиально можно было бы отказаться от этого подкачивающего насоса, а также от поршневых штоков (54). В этом случае, однако, должны были бы также кон0 соли (16) приводиться в действие поршневыми штоками (55). Так как затем площадь поршня (52) больше, чем площадь поршня (53) на стороне поршневого штока (55), для отделения консолей (16) необходимо только

5 площадь поршня (52) поставить под действие одинакового с давлением буровой грязи столба жидкости в ставе буровых штанг (7). Во всяком случае на основании разности площадей в направлении по стрелке (71) воздействует затем большая сила, чем в обратном направлении на поршни (51), благодаря чему консоли (1.6) без проблем возвращаются назад из выемок (14) опорных шпуров (4, 12). Однако проблемы могут возникнуть, если во время спуска подхватывающего устройства (6) жидкость невольно попадает в став буровых штанг (7) и поставит его тем самым невольно под давление. Затем мог бы наступить избегаемый при всех обстоятельствах случай, чем консоли (16) отделяются из выемок (14), прежде чем крепежная линия (5) наездится на предшествующую (5). По этим причинам согласно изобретению должны быть предпочтительными описанные в первую очередь альтернативы.

Особое преимущество этого подхватывающего устройства (6) основано на простой конструкции и принципе действия поршней (51) в гидроцилиндрах (17), которые сами при помехах, например при разрушении одной или обеих энтропийноупругих компрессорных емкостей (59, 64), тем не менее допускают надежный выезд и въезд консолей (16). После насаживания соответствующей крепежной линии (5), в то время как разрушаются компрессорные емкости (59, 64), последние могут сверху устья скважины (1) перед приемом последующей крепежной линии (5) без проблем ремонтироваться или заменяться новыми.

Формула изобретения 1. Способ сооружения шахтного ствола, в частности для разработок месторождений, включающий спуск с помощью прицепного приспособления фундаментного кольца, соединение с кольцом нескольких крепежных колец при взаимном центрировании их относительно друг друга в секции и спуск секций крепежной колонны на забой с закреплением стыка секций и бетонирования пространства между крепежной колонной и породным массивом через вытягиваемый инжекционный став буровых штанг, отличающийся тем, что, с целью ускорения сооружения негерметичной крепи шахтного ствола в устойчивом породном массиве и повышения ее устойчивости, секции крепежной колонны собирают на устье скважины, производя поочередно их спуск в скважину, при этом бетонирование производят поочередно после спуска каждой секции, а бетон выпускают через отверстия для бетонирования крепежных колец последней крепежной секции при непрерывном вытягивании инжекци- онного става буровых штанг, причем стык между крепежными кольцами выполняют шарнирным, размещая между крепежными кольцами промежуточный податливый слой и

охватывающие его металлические кольца, размещенные на боковой внутренней стенке нижнего фундаментного кольца, выступающим в сторону опущенной секции крепежной колонны, и на боковых наружных стенках крепежных колец.

2.Способ по п. 1, о тли.чающийся тем, что секции крепежной колонны выполнены из бетона, а фундаментные кольца сек0 ций армированы, при этом спуск крепежных секций прицепным приспособлением осуществляют через выемки фундаментных колец.

3.Способ по пп.1 и 2, от л и ч а ю щий- 5 с я тем, что выемки в фундаментных кольцах облицовывают стальным листом.

4.Способ по пп.1-3, отличающийся тем, что в качестве податливого промежуточного слоя используют древесину, пласт0 массу и т.п.

5.Устройство для сооружения шахтного ствола, включающее фундаментное кольцо, установленное на фундаментном кольце с возможностью зацепления и центрирова5 ния крепежные кольца, прицепное приспособление и инжекционный став буровых штанг, размещенный равномерно по окружности параллельно продольной оси, отличающееся тем, что оно снабжено

0 дополнительными кольцами, образовывая с установленными на них крепежными кольцами секции крепежной колонны, и металлическими кольцами, одни из которых установлены на боковых внутренних стен5 ках фундаментных колец и размещены ниже их торцов в направлении к нижележащей секции, а другие - на наружных стенках крепежных колец в месте размещения стыка, при этом в крепежных кольцах выполнены

0 трубообразные каналы для размещения в них инжекционных ставов буровых штанг и отверстия, сообщенные с инжекционными ставами буровых штанг для подачи бетона к кольцевому пространству между наружной

5 поверхностью крепежной колонны и породным массивом.

6. Устройство по п.5, отличающее- с я тем, что в каждом опорном фундаментном кольце выполнены выемки для взаимо0 действия с прицепным приспособлением.

7. Устройство по пп.5-6, отличающееся тем, что оно снабжено стальным листом, размещенным в выемке фундаментного кольца.

5 8. Устройство по пп.5-7, отличающееся тем, что оно снабжено стальными или пластмассовыми трубами, размещенными в трубообразных каналах.

9. Устройство по пп.5-8, отличающееся тем, что каждый инжекционный

став труб снабжен манжетным уплотнением/установленным на нижнем конце устройства.

10.Устройство по пп.5-9, о т л и ч а ю- щ е е с я тем, что прицепное приспособление выполнено из става штанг, из нескольких закрепленных на ней наклонных в направлении к устью скважины стоек, из горизонтальных коробчатых направляющих, закрепленных на нижних концах стоек, и из гидравлически приводных консолей, размещенных в горизонтальных направляющих с возможностью перемещения в них и размещения в выемках фундаментных колец.

11.Устройство по п.10.отлич а ющее- с я тем, что гидравлический привод каждой консоли выполнен из гидроцилиндра двойного действия, компрессорных емкостей и подкачивающего насоса, при этом полости всех гидроцилиндров одного прицепного приспособления со стороны противоположной консоли гидравлически сообщены между собой и со столбом с промывочной жидкостью через компрессорную емкость, а

полости всех гидроцилиндров со стороны консолей гидравлически сообщены между собой и со столбом промывочной жидкости в ставе штанг через другую компрессорную

емкость и подкачивающий насос.

12.Устройство попп.10-11,от л ичаю- щ ее с я тем, что диаметр штока, скрепленного с консолью, больше, чем диаметр штока с противоположной стороны поршня.

13. Устройство по пп.10-12, отличающееся тем, что диаметры штоков .гидроцилиндра одинаковы.

14.Устройство по пп.10-13, от л и ч а ю- щ е е с я тем, что компрессорные емкости

выполнены из энтропийноупругого материала, например, резины или пластмассы.

15.Устройство попп,10-14, от л ичаю- щ е е с я тем, что компрессорная емкость, сообщенная с полостью гидроцилиндра со

стороны противоположной расположению консоли, снабжена защитной емкостью, в которой она размещена, а компрессорная емкость, сообщенная с полостью со стороны консоли, снабжена корпусом высокого

давления.

впф

01

п

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБДЕЛКА ШАХТНОГО СТВОЛА, КОМПЛЕКС ДЛЯ ЕЕ СООРУЖЕНИЯ И СПОСОБ ЕЕ СООРУЖЕНИЯ | 2012 |

|

RU2502873C1 |

| Способ проходки шахтного ствола | 1988 |

|

SU1523670A1 |

| СЕКЦИЯ БАШЕННОГО ОСНОВАНИЯ ВЕТРОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2012 |

|

RU2611086C2 |

| СПОСОБ СОЗДАНИЯ ПОСАДОЧНОЙ ЩЕЛИ НА СОПРЯЖЕНИЯХ ЛАВЫ С ПОДВОДЯЩИМИ ШТРЕКАМИ | 1992 |

|

RU2039260C1 |

| Способ изготовления буровинтовой сваи. | 2001 |

|

RU2220256C2 |

| КРЕПЬ ШАХТНОГО СТВОЛА | 1996 |

|

RU2110689C1 |

| Автоматически управляемая бурильная труба для вращающихся буровых штанг буровых станков | 1989 |

|

SU1748657A3 |

| СПОСОБ УКРЕПЛЕНИЯ УСТУПА КАРЬЕРА | 2011 |

|

RU2477372C1 |

| Способ проходки шахтного ствола | 1988 |

|

SU1606698A1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИНЫ БУРОВИНТОВОЙ СВАИ | 2003 |

|

RU2261955C2 |

Использование: для разработок месторождений. Сущность изобретения: с помощью подхватывающего устройства опускается снабженное инжекционным ставом буровых штанг фундаментное кольцо на фундаменте в устойчивом породном массиве. Затем на него насаживается составляемая из крепежных колец с находящимся между ними заполнителем крепь шахтного ствола и после этого забутовывается бетоном. Затем составляемая из нескольких крепежных колец в устье скважины водопроницаемая в каждом случае снабженная собственным фундаментным кольцом, крепежная линия в скважине насаживается на предшествующую и каждая крепежная линия забутовывается по участкам перед насаживанием следующей при втягивании инжекционного става буровых штанг, причем между крепежными кольцами предусматривается один, удерживающий их на расстоянии, а также действующий как шарнир, податливый промежуточный слой. 2 н.п. и 13 з.п. ф-лы, 12 ил. с; Ј

fr9S9C8l

j4frsM /s//s/ //M fys/y/ys/sy/y//SM}y/s}

,//s//ss/f //s/s////Sf/////ss/ssss////ss/r///s.

f7///S////S///S//S////S///r/////////////fS/S////S4. . . WSS/SSSSSSS/SS///S///Sf//AfSSSS/S///////S/SSS//fSS/St tfJf sffst sU SfjfjjttJ fssAj S jjS4JtsssessJf fSfjfssA

3

j4frsM /s//s/ //M fys/y/ys/sy/y//SM}y/s}

,//s//ss/f //s/s////Sf/////ss/ssss////ss/r///s.

7///S////S///S//S////S///r/////////////fS/S////S4. . SS/SSSSSSS/SS///S///Sf//AfSSSS/S///////S/SSS//fSS/ Jf sffst sU SfjfjjttJ fssAj S jjS4JtsssessJf fSfjfssA

999C8L

Ј гпф

W99C81

w

зг

ог 9S9G8L

г-

ь мФ

к

2L

JUUJ

к, $

Шк х ШШ8Ш$ШШ8888$Х8Ш1$ $Ш

ЗШ)8Ш888Ш$$$ 8$Ь 5$8 ШШШШ1

S

J8

т

гU

« «85«««Ш «;в«$ . .«««jlp

(

V

су

09

79 3STW

W99C81

09 sS

/7/ епф

16

Ъ

8

фиг 12

| Патент ФРГ № 3014027 | |||

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| опублик | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1993-08-23—Публикация

1990-05-18—Подача