(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор для обогащения в водной суспензии | 1987 |

|

SU1835311A1 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ КУСКОВЫХ МАТЕРИАЛОВ В АЭРОСУСПЕНЗИЯХ | 1967 |

|

SU194669A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПНЕВМООБОГАЩЕНИЯ СЫРЬЯ, СОДЕРЖАЩЕГО ТЯЖЕЛЫЕ МИНЕРАЛЫ И МЕТАЛЛЫ | 1998 |

|

RU2142859C1 |

| Сепаратор тяжелой суспензии с двумя отделениями | 1987 |

|

SU1535371A3 |

| СПОСОБ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2029637C1 |

| Сепаратор тяжелой суспензии с одним отделением | 1987 |

|

SU1512474A3 |

| СПОСОБ РАЗДЕЛЕНИЯ КОКСА ПО ПЛОТНОСТИ В СМЕСИЛЬНО-ПРЕССОВОМ ОТДЕЛЕНИИ | 2008 |

|

RU2458099C2 |

| НЕФТЕВОДЯНОЙ ЦЕНТРОБЕЖНО-ФИЛЬТРУЮЩИЙ СЕПАРАТОР | 2006 |

|

RU2321547C2 |

| ШЛЮЗ ТРЕХФАЗОВЫЙ | 1998 |

|

RU2132235C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297884C1 |

Использование: для обогащения полезных ископаемых мелких классов, например, пыли углей, антрацита горючих сланцев, Сущность изобретения: сепаратор включает корпус с горизонтально расположенной воздухопроницаемой перегородкой со сквозными наклонными каналами, цилиндрической внутренней поверхностью, на которой имеются многозаходные спиральные ребра, к воздухопроницаемой перегородке примыкает камера повышенного давления с регулятором давления. Отводящий желоб выполнен с двумя рассекателями. Загрузочное приспособление выполнено в виде ленточного конвейера с продольными ребрами и приводным барабаном верхнего направляющего желоба с продолжением ребер конвейера, примыкающего по касательной к нижней части перегородки и четырех загрузочных желобов, расположенных над лентой конвейера, и верхним направляющим желобом. Ребра конвейера и направляющего желоба выполнены со сквозными каналами и сообщены с дополнительными камерами повышенного давления. 2 з.п. ф- лы, 5 ил.

Изобретение относится к технике обогащения полезных ископаемых. Предлагаемый сепаратор может быть использован, для обогащаемого мелкого класса и крупной пыли углей, антрацита, горючих сланцев и других полезных ископаемых.

Целью изобретения является разделение обогащаемого материала на три продукта равной плотности и повышение долговечности устройства.

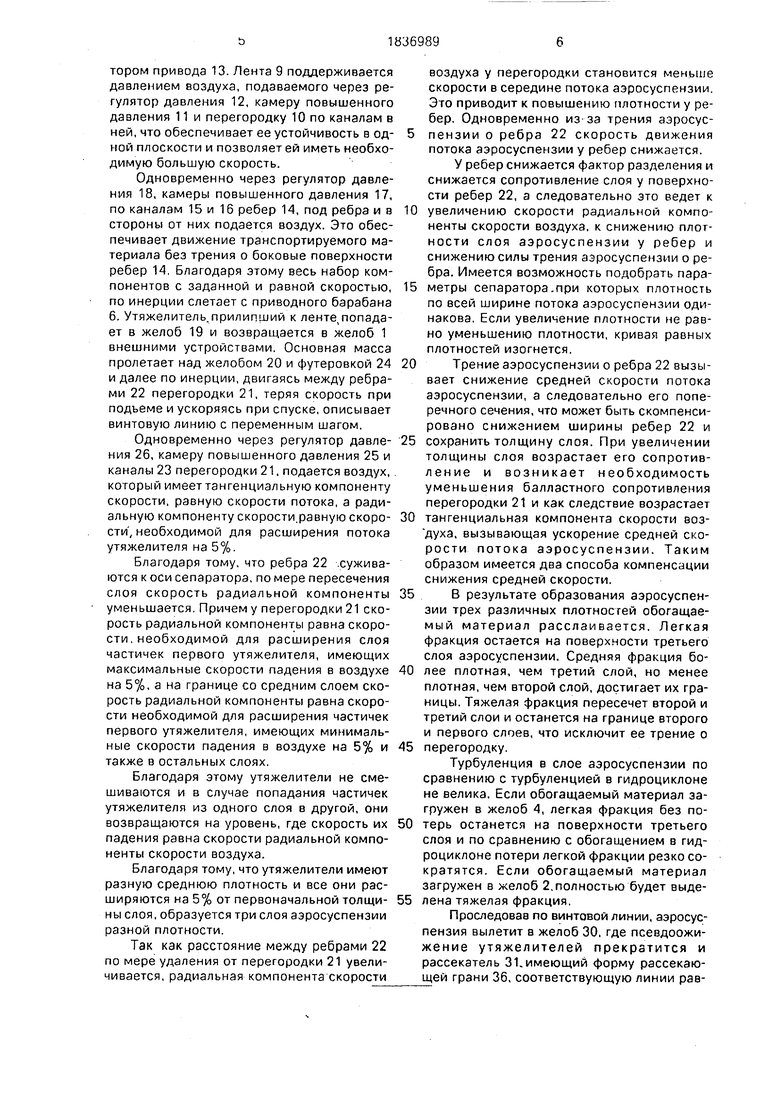

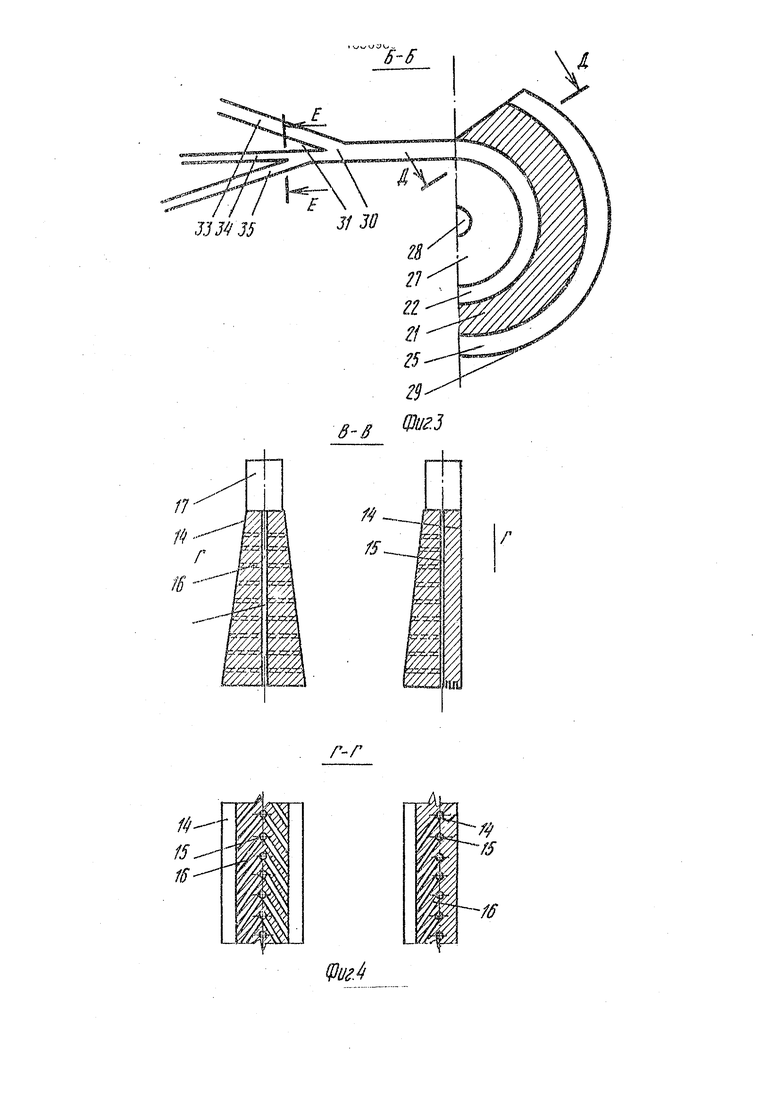

На фиг. 1 изображен сепаратор для обогащения в аэросуспензии; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В и Г-Г на фиг. 4; на фиг. 5 - разрез Д-Д и Е-Е на фиг. 3.

На чертежах показаны вводные желоба 1, 2, 3 и 4, расположенные над рабочей ветвью ленточного конвейера 5, который может иметь небольшой подьем и имеет приводной барабан 6, натяжной барабан 7, отклоняющие барабаны 8, ленту 9, огибающую барабаны и имеющую везде одинаковую толщину. Под рабочей ветвью ленты 9 расположена воздухопроницаемая перегородка 10 с наклонными каналами. Снизу к перегородке 10 прилегает камера повышенного давления 11, снабженная регулятором давления 12. Конвейер 5 снабжен приводом 13, имеющим регулировку скорости. Над рабочей ветвью ленты 9, на равных расстояниях установлены ребра 14, выступающие за присо со о о

00

ю

водной барабан 6. Ребра 14 имеют вертикальные каналы 15 и прилегающие к ним горизонтальные каналы 16, отходящие у крайних ребер в одну сторону, а у средних в обе стороны под углом к оси ребра в направлении приводного барабана, причем боковые поверхности ребер 14 имеютуказанную ниже форму. У крайних ребер с наружной стороны имеются канавки лабиринтного уплотнения. Над ребрами 14 имеются камеры повышенного давления 17, которые соединены между собой трубой с регулятором давления 18, Под приводным барабаном 6 имеется желоб 19, а над последним расположен желоб 20, не касающийся ленты 9 и примыкэощий к внутренней поверхности перегородки 21. Перегородка 21 имеет ребра 22, соединенные с торцами ребер 14. Ребра 22 имеют форму многозаходной спирали, с шагом,переменным в пределах одного оборота,и могут иметь различное количество витков. Ребра 14 и 22 имеют изменяемую по высоте и по длине ребра толщину и форму боковых поверхностей. В теле перегородки 21 между ребрами 22 име- ются наклонные к ее внутренней поверхности каналы 23, пронизывающие перегородку 21 насквозь и имеющие разную длину. Длина каналов 23 выбирается из условий обеспечения в любом участке пере- городки 22 балластного сопротивления не менее, чем в 1,4 раза больше, чем сопротивление слол аэросуспензии в месте начала ее образования, за вычетом ее сопротивления в данной точке, На участке, примыкающем к желобу 20, каналов нет и установлена футеровка 24. Снаружи перегородки 21 к ней примыкает камера повышенного давления 25, снабженная регулятором давления 26, а с внутренней стороны образуется рабочая камера 27, имеющая трубу 28, которая примыкает к торцевой стенке корпуса 29, соединяющего все воедино. С противоположной желобу 20 стороны внутренней поверхности перегородки 21, по касательной к ней, примыкает отводящий желоб 30, который снабжен делящими его сечения на три горизонтальных слоя рассекателями 31 и 32, Желоб 30 расширяется от перегородки 21 до рассекателей 31 и 32 и снабжен продолжением ребер 22. К рассекателям 31 и 32 примыкают желоба для тяжелой фракции 33, для средней фракции 34 и для легкой фракции 35. Рассекатели могут иметь изогнутую форму боковой грани 36.

В теле ребер 22 могут быть установлены датчики плотности и уровня аэросуспензии.

Для работы сепаратора необходимы три сорта утяжелителя.

)й

0

5

0

5 0

5

Указанные свойства утяжелителей позволяют выбрать профиль боковых стенок ребер 22, обеспечивающий равенство скоростей падения частичек утяжелителя и скоростей воздуха на каждом уровне слоя аэросуспензии, а изменение скорости потока аэросуспензии, в целях обеспечения требуемой постоянной толщины .слоя, компенсировать изменением ширины ребер 22,

Плотность утяжелителя выбирается по формуле:

Рсус

/°ут

25 30

40

45

50

55

где /9Сус - требуемая плотность аэросуспензии.

1,05 - степень расширения слоя.

е- прочность (доля пустот) при свободной насыпке утяжелителя.

Плотность первого слоя аэросуспензии должна быть больше максимальной плотности частиц тяжелой фракции. Плотность второго и третьего слоев аэросуспензии определяется плотностью разделения.

Сепаратор работает следующим образом,

Первый утяжелитель загружается в желоб 1, Второй утяжелитель в желоб 2. Третий в желоб 3. Обогащаемый материал в желоб 4. Возможен вариант работы когда обогащаемый материал загружается в желоб 2, а утяжелители соответственно в желоба 3 и 4. Все компоненты загрузки подаются с соблюдением постоянства количества каждого из них.

Ленточный конвейер5 работаете постоянной скоростью, поддерживаемой регулятором привода 13. Лента 9 поддерживается давлением воздуха, подаваемого через регулятор давления 12, камеру повышенного давления 11 и перегородку 10 по каналам в ней, что обеспечивает ее устойчивость в одной плоскости и позволяет ей иметь необходимую большую скорость.

Одновременно через регулятор давления 18, камеры повышенного давления 17, по каналам 15 и 16 ребер 14, под ребра и в стороны от них подается воздух. Это обеспечивает движение транспортируемого материала без трения о боковые поверхности ребер 14. Благодаря этому весь набор компонентов с заданной и равной скоростью, по инерции слетает с приводного барабана 6. Утяжелитель.прилипщий к ленте,попада- ет в желоб 19 и возвращается в желоб 1 внешними устройствами. Основная масса пролетает над желобом 20 и футеровкой 24 и далее по инерции, двигаясь между ребрами 22 перегородки 21, теряя скорость при подъеме и ускоряясь при спуске, описывает винтовую линию с переменным шагом.

Одновременно через регулятор давления 26, камеру повышенного давления 25 и каналы 23 перегородки 21, подается воздух,. который имеет тангенциальную компоненту скорости, равную скорости потока, а радиальную компоненту скорости.равную скорости , необходимой для расширения потока утяжелителя на 5%.

Благодаря тому, что ребра 22 .суживаются к оси сепаратора, по мере пересечения слоя скорость радиальной компоненты уменьшается. Причем у перегородки 21 скорость радиальной компоненты равна скорости, необходимой для расширения слоя частичек первого утяжелителя, имеющих максимальные скорости падения в воздухе на 5%, а на границе со средним слоем скорость радиальной компоненты равна скорости необходимой для расширения частичек первого утяжелителя, имеющих минимальные скорости падения в воздухе на 5% и также в остальных слоях.

Благодаря этому утяжелители не смешиваются и в случае попадания частичек утяжелителя из одного слоя в другой, они возвращаются на уровень, где скорость их падения равна скорости радиальной компоненты скорости воздуха.

Благодаря тому, что утяжелители имеют разную среднюю плотность и все они расширяются на 5% от первоначальной толщины слоя, образуется три слоя аэросуспензии разной плотности.

Так как расстояние между ребрами 22 по мере удаления от перегородки 21 увеличивается, радиальная компонента скорости

воздуха у перегородки становится меньше скорости в середине потока аэросуспензии. Это приводит к повышению плотности у ребер. Одновременно из за трения аэросус- пензии о ребра 22 скорость движения потока аэросуспензии у ребер снижается.

У ребер снижается фактор разделения и снижается сопротивление слоя у поверхности ребер 22, а следовательно это ведет к

0 увеличению скорости радиальном компоненты скорости воздуха, к снижению плотности слоя аэросуспензии у ребер и снижению силы трения аэросуспензии о ребра. Имеется возможность подобрать пара5 метры сепаратора.при которых плотность по всей ширине потока аэросуспензии одинакова. Если увеличение плотности не равно уменьшению плотности, кривая равных плотностей изогнется.

0 Трение аэросуспензии о ребра 22 вызывает снижение средней скорости потока аэросуспензии, а следовательно его поперечного сечения, что может быть скомпенсировано снижением ширины ребер 22 и

5 сохранить толщину слоя. При увеличении толщины слоя возрастает его сопротивление и возникает необходимость уменьшения балластного сопротивления перегородки 21 и как следствие возрастает

0 тангенциальная компонента скорости воз- духа, вызывающая ускорение средней скорости потока аэросуспензии. Таким образом имеется два способа компенсации снижения средней скорости.

5 В результате образования аэросуспензии трех различных плотностей обогащаемый материал расслаивается. Легкая фракция остается на поверхности третьего слоя аэросуспензии. Средняя фракция бо0 лее плотная, чем третий слой, но менее плотная, чем второй слой, достигает их границы. Тяжелая фракция пересечет второй и третий слои и останется на границе второго и первого слоев, что исключит ее трение о

5 перегородку.

Турбуленция в слое аэросуспензии по сравнению с турбуленцией в гидроциклоне не велика. Если обогащаемый материал загружен в желоб 4, легкая фракция без по0 терь останется на поверхности третьего слоя и по сравнению с обогащением в гидроциклоне потери легкой фракции резко сократятся. Если обогащаемый материал загружен в желоб 2,полностью будет выде5 лена тяжелая фракция.

Проследовав по винтовой линии, аэросуспензия вылетит в желоб 30, где псевдоожижение утяжелителей прекратится и рассекатель 31. имеющий форму рассекающей грани 36, соответствующую линии равных плотностей, выделит тяжелую фракцию с частью утяжелителя в желоб 33. Остальной поток следует до рассекателя 32, где отделяется средняя фракция с частью утяжелителя в желоб 34. Остаток отводится в желоб 35.

Процесс ведется под контролем датчиков плотности слоев аэросуспензии, регулируется изменением давления регулятором 25 и изменением соотношения компонентов двухкомпонентных утяжелителей. Нормальная работа по загрузке в рабочую- камеру 27 обеспечивается регулятором 18, а работа конвейера регулятором 12.

Возможна работа сепаратора с использованием только первого и второго утяжелителей и разделение только на два продукта.

Сепаратор может работать с двумя утяжелителями и вести разделение на три продукта. Вариант 1. Нет первого утяжелителя, но второй утяжелитель имеет магнитные свойства и имеет плотность меньше плотности тяжелой фракции. В этом случае между перегородкой и тяжелой фракцией будет трение. Вариант 2. Первый и второй утяжелители принимаются по основному варианту, За счет профиля боковых поверхностей ребер 22 в третьем слое обеспечивается большая степень расширения слоя, чем в двух первых слоях. Плотность в третьем слое уменьшается, но создается режим кипящего слоя, при котором время,необходимое для расслоения,увеличивается.

Сепаратор может работать как классификатор по скоростям падения частичек материала в воздухе. В этом случае утяжелитель не требуется. Радиальная компонента скорости потока воздуха выбирается достаточной для псевдоожижения классифицируемого материала. Профиль боковых поверхностей ребер 22 выбирается соответственно распределению скоростей падения в воздухе частичек классифицируемого материала. При псевдоожижении каждая частичка стремится занять положение, при котором скорость ее падения равна скорости встречного потока воздуха. Высокая точность классификации достигается либо циркуляцией среднего продукта, либо обеспечением достаточного времени для полного расслоения.

Формула изобретения 1. Сепаратор для обогащения в аэросуспензии, включающий корпус с горизонтально расположенной воздухопроницаемой перегородкой, имеющей цилиндрическую внутреннюю поверхность и торцевые стенки, примыкающую к воздухопроницаемой перегородке камеру повышенного давления, отводящий желоб, приспособление для подачи исходного материала и утяжелителя,

отличающийся тем, что, с целью повышения верхнего предела глубины обогащения, снижения расхода энергии и износа, а также возможности получения трех продуктов обогащения одновременно, сепаратор снабжен дополнительными камерами повышенного давления и отводящей трубой, сообщенной с воздухопроницаемой перегородкой, а приспособление для подачи исходного материала и утяжелителя выполнено в виде установленного в плане под углом к оси перегородки ленточного конвейера с ребрами над лентой вдоль нее по ходу движения материала и с приводным барабаном, четырех загрузочных желоба, установленных над лентой конвейера, и верхнего направляющего желоба, размещенного у приводного барабана ниже рабочей поверхности ленты по касательной и нижней части внутренней поверхности

воздухопроницаемой перегородки, причем ребра конвейера продолжены над дном верхнего направляющего желоба, при этом конвейер имеет нижний сборный желоб, расположенный под приводным барабаном,

ребра конвейера и верхнего направляющего желоба выполнены со сквозными каналами, расположенными по оси ребер и отходящими от них горизонтальными каналами, причем горизонтальные каналы средних ребер расположены по обе стороны от оси ребер, а у крайних ребер - с одной стороны, дополнительные камеры повышенного давления соединены между собой через трубу с регулятором давления и

расположены над ребрами конвейера и верхнего направляющего желоба, воздухопроницаемая перегородка выполнена со сквозными наклонными каналами и имеет на внутренней поверхности многозаходные

спиральные ребра, являющиеся продолжением ребер верхнего направляющего желоба, при этом все ребра выполнены с изменяющейся шириной по высоте и по длине, а отводящий желоб выполнен с двумя

рассекателями и с ребрами до рассекателей, а камера повышенного давления имеет регулятор давления.

выполнена изогнутой формы.

ЯЯЯ ЯЯ 21 28 3Q j/ -si 33 34 35

®иг.1

Я 29 21 22 49

6 П ff // / / ///

Щиг.Ј

9-9

-V

Til

J4 35 32

/-/

Фиг. 5

| Центробежный сепаратор полезных ископаемых | 1957 |

|

SU108950A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ предохранения аэростатов и дирижаблей от атмосферных разрядов | 1925 |

|

SU1957A1 |

Авторы

Даты

1993-08-30—Публикация

1990-06-07—Подача