Изобретение относится к катализатору для обработки газов, содержащих серные соединения,с целью их окисления в легко уда; яемые серные соединения, в частности, в э (ементарную серу.

Изобретение относится к обработке промышленных газовых эффлюентов, выходя и их,в частности, из установок Клауса, которые содержат в основном сероводород и орп нические соединения серы, такие как, сер{истый углерод, сероокись углерода и/и и меркаптаны.

Цель изобретения состоит в разработке кат лизатора с высокой эффективностью и сел ктивностью в отношении реакции окислен я серных соединений до серы.

Эта цель достигается с помощью пред- лаг емого катализатора, содержащего ди- окслд татана, имеющего монолитную форму, выполненную в виде параллелепипед ) с расположенными по всей длине каналами квадратного сечения, параллельными его граням.

Окись титана может применяться в смеси с несколькими окислами, такими как окись алюминия, окись кремния, окись циркония, окись церия, окись этана, окислы трехвалентных редкоземельных металлов, окись молибдена, окись кобальта.окись никеля,окись железа ,окись хрома.окись цинка, окись ванадия или т. п.

Катализатор может также содержать добавки, улучшающие формование или его механические свойства. В качестве примера добавок, улучшающих формование, можно назвать, в частности: целлюлозу, карбокси- метилцеллюлозу, карбоксиэтилцеллюлозу, талловое масло, ксантановые смолы, поверхностно-активные агенты, коагулирующие агенты такие, как полиэкриламиды, сажа из чистого углерода, крахмалы, стеариновая кислота, полиакриловый спирт, поливиниловый спирт, биополимеры, глюкоза, полиэтиленгликоль.

«

fe

00 СО

3

сл Ч

Ь

Количество этих добавок может изменяться в пределах между 0,1 и 15 мас.% относительно готового катализатора;

В качестве добавок, улучшающих механические свойства катализатора, используют глину, силикаты, сульфаты щелс-чно-земельных металлов, керамические волокна, асбест или кремнезем.

Эти добавки вводят в количествах 99,5%, в частности до 60% и точнее до 30% от массы катализатора.

Катализатор может быть получен путем приготовления смеси из воды, порошка, содержащего по меньшей мере один каталитически активный элемент, и соответствующей добавки упомянутого выше типа,

Полученную смесь подвергают формовке для придания ей монолитной формы, например, экструзией, прокаткой, отверждением элементов в виде листа.

Полученный монолит подвергают сушке .при температуре, например, от 100°С до 150°С, в течение очень разного времени от 10до20ч.

После этой операции при необходимо- сти подвергают монолит операции кальцинации при температуре 350-500°С в течение времени чаще всего от 1 часа до 8 часов. Полученные катализаторы монолитной формы, называемые массивными, име- ют удельную поверхность в пределах от 5 до 300м2/г, предпочтительно от 50 до 120м2/г, измеренную по В.Е.Т.

Согласно другому варианту получения катализатора активный элемент осаждают . на монолитную подложку.

Монолитной подложкой может быть подложка с не основными свойствами, такая как окись алюминия, окись кремния, окись церия, окись циркония, окись титана и т. д.

Она может быть изготовлена и сформована по методу, описанному выше, из порошка окиси или гидратированной окиси и соответствующих добавок, описанных вы- ше. . ...- . .

В качестве монолитных подложек используют монолитные подложки известного типа, такие как тугоплавкие монолитные подложки, например, металлические моно- литы или монолиты из керамического материала.

Металлическими монолитами являются, в частности, монолиты, полученные из сплавов хрома, алюминия и кобальта, такие, ко- торые известны под наименованием КАНТАЛ, или те, которые получены из сплавов железа, хрома, алюминия и иттрия и известные под названием ФЕКРАЛЛОЙ.

Металлом может быть также углеродистая сталь или простой чугун.

Монолитами из керамического материала являются,в частности,монолиты, содержащие в качестве основного материала: кордиерит, окись алюминия, муллит, цирконий, цирконмуллит, титанат бария, фарфор, окись тория, окись магния, стеатит, карбиды бора и кремния.

На указанные монолитные подложки после осаждают каталитически активный элемент путем пропитки ее раствором, солью или гелем, содержащим по меньшей мере один каталитически активный элемент в виде окиси или его предшественника.

Эту операцию осуществляют обычно погружением подложки в определенный объем раствора по меньшей мере одного предшественника каталитически активного элемента.

Под раствором предшественника каталитически активного элемента подразумевается раствор соли или другого соединения по меньшей мере одного элемента, составляющего каталитическую фазу, причем эти соли и соединения являются термически разложимыми.

Концентрация соли в растворе выбирается в зависимости от количества активной фазы, осаждаемой на монолитную подложку. .

Толщина нанесенной каталитически активной фазы может меняться в пределах между 2 мкм и 500 мкм и составляет от 0,5 до 95 мас.% от монолитной подложки с удельной поверхностью, в целом составляющей от 50 до 120 м2/г.

Процесс окисления сероводорода и серных соединений состоит в осуществлении взаимодействия газа, содержащего серные соединения, и газа, содержащего кислород в присутствии катализатора монолитной формы.

Обрабатываемый газ может быть разного происхождения; природного происхождения, продуктом газификации угля или тяжелых масел, или гидрогенизации серных соединений, и может меняться по своему составу. Так. он может содержать сероводород, органические соединения серы, такие как сероуглерод (CS2) и/или сероокись углерода (COS) и/или меркаптаны.

Количественное соотношение компонентов тоже может изменяться в широких пределах. Обычно, газ содержит менее 15% об. сероводорода и, предпочтительно, от 0,1 до 10% об. Концентрация С$2 и/или COS составляет не более 3% об., предпочтительно не более 1 %.л

Окисляющим газом обычно является здух, при необходимости обогащенный слородом, чистый кислород или смесь слородэ и нейтрального газа, например ота.5

Количество газа таково, чтобы количест- кислорода было по меньшей мере равно предпочтительно больше стехиометриче- ого количества, необходимого для окисле- я в серу всех серных соединений. 10 эедпочтительно, количество кислорода, исутствующего в газе, составляет избы- к около 15-100% по отношению к стехио- трии.

Способ десульфурации, согласно изо- 15 етению, осуществляется при температу- х выше 150°С и предпочтительно при мпературах между 200°С и 550°С.

Время взаимодействия газового потока атализатором изобретения определяется 20 ким образом, чтобы получить желаемый оцент преобразования.

Согласно способу изобретения время аимодействия небольшое, предпочти- льно между 0,5 и 2,5 с, что соответствует 25 сокой пространственной скорости. Вели- на УУН, которая представляет объем об- ботанного газа на объем катализатора в с,предпочтительно составляет более 1500

и еще более предпочтительно в преде- 30 х между 2000 и 10000 ч 1.

Газообразный эфлюент, содержащий рные соединения и газ. содержащий сводный кислород, могут отдельно подаватьна взаимодействие с катализатором. 35 нако, для получения очень гомогенной зовой реакционной среды предпочтитель- смешать прежде всего указанный эфлю- т с газом, содержащим свободный слород, и подать приготовленную таким 40 разом смесь на взаимодействие с катали- тором изобретения.

Полученная смесь, в дальнейшем назы- емая газовым потоком, имеет очень раз- образныйсостав,однако, 45

едпочтительно состав следующий, %:

Сероводород0,1-3

Кислород0,05-2

Вода3-30

Азотдо 10050

Предпочтительный пример выполнения особа, согласно изобретению.состоит в уществлении взаимодействия газообраз- го эфлюента, имеющего потенциальное держание H2S менее 5% (свободная HaS 55

izS, выделяющаяся из С$2 и COS), и газа, держащего кислород: причем молярное оотношение HaS/Oa в пределах между 1.0 2,3 и предпочтительно между 1,3 и 1.8 с гализатором монолитной формы.

Способ изобретения позволяет получать поток, содержащий очень мало SOa, предпочтительно менее 50 ррм.

Изобретение иллюстрируется следующими примерами:

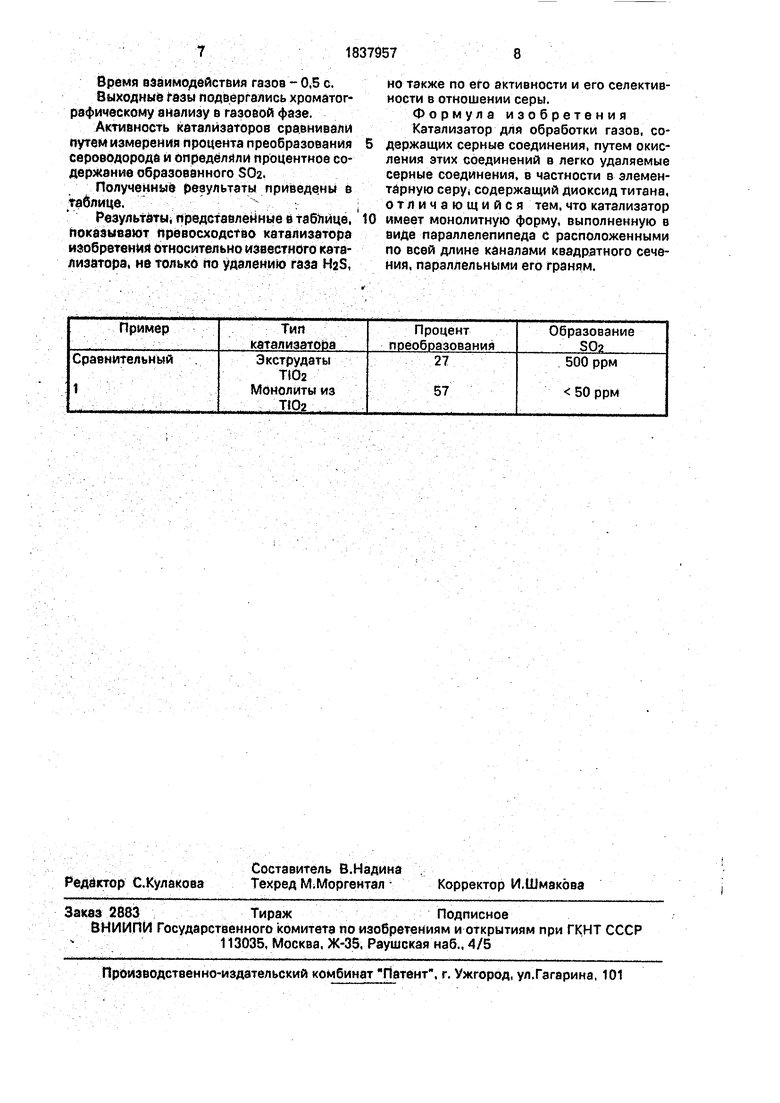

Сравнительный пример 1:

К суспензии окиси титана, полученной после гидролиза и фильтрации согласно известному способу сернокислого выщелачивания ильменита, доставляют суспензию окиси кальция для нейтрализации всех сульфатов. Суспензию высушивают при 150°С в течение 1 часа. Полученный порошок смешивают в присутствии воды и азотной кислоты в следующих пропорциях, %:

Порошок ТЮ258

HNOa2

Н2040

Полученную таким образом пасту экс- трудируют через цилиндрическую фильеру, имеющую диаметр 4 мм для получения изделий, имеющих цилиндрическую форму.

После 15-ти часовой сушки при 120°С и 2-х часовой кальцинации при 450°С полученные экструдированные изделия имеют следующие характеристики:

Диаметр экструдатов 3,5мм

Удельная поверхность 120 м2/г

Полный пористый

объем0,35см3/г

Пример 2. Пасту, полученную в примере 1, экструдируют через фильеру квадратного сечения со стороною 20 мм и имеющую 169 маленьких квадратов со стороною 1,4 мм.

Затем монолиты сушат при 120°С в течение 15 ч с последующей кальцинацией в течение 2 ч при 450°С.

Характеристики полученного катализатора следующие:

Монолиты квадратного сечения со стороны 20 мм

Удельная поверхность: 110 м2/г

Полный пористый объем: 0,30 см3/г.

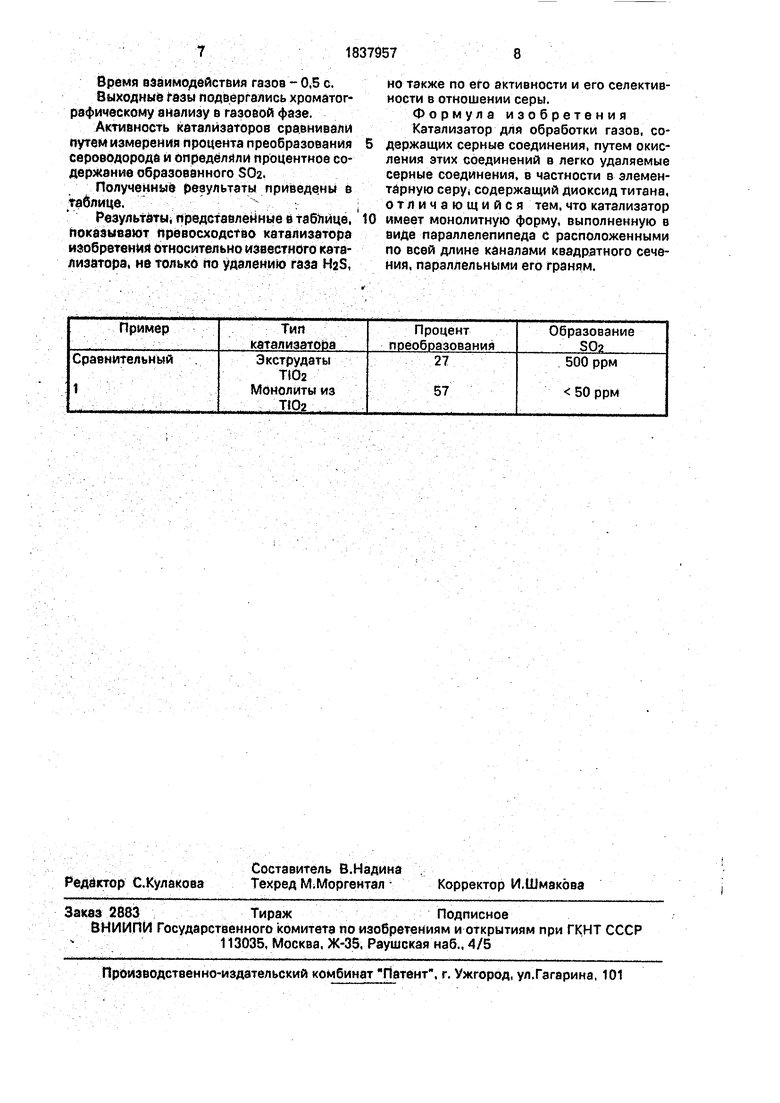

Целью каталитического теста является сравнение активности катализаторов из примеров 1 и 2 при прямом окислении сероводорода в серу и S02.

В реактор вводят газ, имеющий следующий объемный состав, %:

H2S1

020,5

Н2О7

N291.5.

В изометрических условиях работы при температуре 200°С и при объеме, идентичном реактору, заполненному катализатором, объемная скорость газа равна 7200 , рассчитанная в нормальных условиях температуры и давления.

Время взаимодействия газов - 0,5 с.

Выходные газы подвергались хроматог- рафическому анализу в газовой фазе.

Активность катализаторов сравнивали путем измерения процента преобразования сероводорода и определили процентное содержание образованного S02.

Полученные результаты приведены в Таблице.; .Результаты, представленные в таблице, показывают превосходство катализатора изобретений относительно известного катализатора не только по удалению газа HaS,

но также по его активности и его селективности в отношении серы.

Формула изобретения Катализатор для обработки газов, содержащих серные соединения, путем окисления этих соединений в легко удаляемые серные соединения, в частности в элементарную cepyi содержащий диоксид титана, О т л имеющийся тем, что катализатор имеет монолитную форму, выполненную в виде параллелепипеда С расположенными по всей длине каналами квадратного сечения, параллельными его граням.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПОЛНОГО КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1995 |

|

RU2154015C2 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ ГАЗООБРАЗНОЙ СРЕДЫ | 1998 |

|

RU2200618C2 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА | 1993 |

|

RU2111789C1 |

| СПОСОБ НЕПОЛНОГО СГОРАНИЯ ТОПЛИВА (ВАРИАНТЫ) И КАТАЛИТИЧЕСКАЯ СИСТЕМА, СОДЕРЖАЩАЯ ПАЛЛАДИЕВЫЕ КАТАЛИЗАТОРЫ НЕПОЛНОГО СГОРАНИЯ (ВАРИАНТЫ) | 1991 |

|

RU2153631C2 |

| СПОСОБ ОБРАБОТКИ ПРОМЫШЛЕННЫХ ГАЗОВ | 1987 |

|

RU2009104C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ ПОЛУЧЕНИЯ МОНООКИСИ УГЛЕРОДА И ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ, МОНООКИСЬ УГЛЕРОДА И ВОДОРОД | 1994 |

|

RU2132299C1 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ГАЗОВ, СОДЕРЖАЩИХ СЕРНИСТЫЕ СОЕДИНЕНИЯ, И СПОСОБ ОБРАБОТКИ УКАЗАННЫХ ГАЗОВ | 1995 |

|

RU2112595C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 1991 |

|

RU2047350C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА ДО ОКИСЛОВ АЗОТА | 1993 |

|

RU2106908C1 |

| КАТАЛИЗАТОРЫ НА ОСНОВЕ ОКСИДА РУТЕНИЯ ДЛЯ КОНВЕРСИИ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ | 2006 |

|

RU2422357C2 |

Сущность изобретения: катализатор для обработки газов, содержащих серные соединения, путем их окисления в легко удаляемые серные соединения, в частности, в элементарную серу, содержащий диоксид титана, имеет монолитную форму, выполненную в виде параллелепипеда с рас по л о- женными по всей длине каналами квадратного сечения, параллельными его граням. 1 табл.

Авторы

Даты

1993-08-30—Публикация

1990-10-08—Подача