Изобретение относится к катализатору для обработки газов, содержащих сернистые соединения, например промышленных газовых эффлюентов, с получением элементарной серы.

Известно, что в каталитических способах обработки указанных газов основными реакциями, обычно используемыми для этой цели, являются реакция Клауса и реакция гидролиза органических соединений серы, которые включены в промышленный способ получения серы по способу Клауса.

Этот способ позволяет получать серу из сероводорода в две стадии.

На первой стадии сжигают сероводород в присутствии контролируемого количества воздуха, чтобы превратить часть сероводорода в сернистый ангидрид по следующей реакции (1):

H2S + 3/2 O2 _→ H2O + SO2 (1)

Затем, на второй стадии, пропускают газовую смесь, полученную на первой стадии, через ряд конверторов, каждый из которых содержит слой катализатора, чтобы осуществить реакцию Клауса (2):

2H2S + SO2 _→ 3/x Sx + 2H2O (2)

Следовательно, итоговая реакция представляет собой реакцию (3)

3H2S + 3/2 O2 _→ 3/xSx + 3H2O (3)

На выходе из конверторов газ еще содержит сернистые соединения, которые окисляют до SO2 перед выбросом.

Газ, обработанный по способу Клауса, обычно содержит, кроме сероводорода, еще и углеводороды, воду и диоксид углерода, из которых образуются органические соединения серы путем реакции с сероводородом, такие как дисульфид углерода CS2 и сероокись углерода COS.

Эти соединения уже содержатся в обрабатываемом газе или образуются на первой стадии окисления, проводимой при повышенной температуре.

Они обычно являются устойчивыми при рабочих условиях в каталитических конверторах и, следовательно, являются очень нежелательными, потому что они увеличивают на 20-50% количество выбрасываемого SO2 и сернистых соединений в атмосферу после сжигания дымовых газов.

Эти соединения могут быть удалены, например, гидролизом, в соответствии с реакциями (4) и (5)

COS + H2O ---- CO2 + H2S (4)

CS2 + 2H2O ---- CO2 + 2H2S

Эти реакции также осуществляются на слое катализатора и обычно протекают одновременно с реакцией Клауса в конверторах в присутствии тех же катализаторов, как правило на основе оксида алюминия или оксидов титана, церия, кремния или циркония.

Обычно при каталитических реакциях стараются найти более эффективные катализаторы, позволяющие добиться наиболее высоких показателей степени конверсии.

В частности, в случае гетерогенных катализаторов реакцию контролируют за счет диффузии реагентов в каталитический слой, для чего важна гранулометрия и макропористость частиц катализатора.

Так, из заявки Франции N 2663245 известен катализатор для обработки газов, содержащих сернистые соединения, по реакциям Клауса или гидролиза, на основе пористого оксида алюминия и оксида щелочноземельного металла или рекоземельного. Однако он недостаточно эффективен в отношении удаления CS2, соединения наиболее устойчивого при гидролизе.

Задачей изобретения является создание катализатора на основе активного оксида алюминия для обработки газов, содержащих сернистые соединения, эксплуатационные характеристики которого улучшены за счет оптимизированной макропористости.

Таким образом, объектом изобретения является катализатор для обработки газов, содержащих сернистые соединения, по реакции Клауса или путем гидролиза, состоящий из пористых частиц на основе оксида алюминия, отличающийся тем, что суммарный объем пор с диаметром выше 0,1 мкм, обозначенный V0,1, превышает 12 мл/100 г катализатора, а суммарный объем пор, диаметр которых больше 1 мкм, обозначенный V1, является таким, что отношение V1/V0,1 больше или равно 0,65.

Действительно, согласно изобретению установлено, что при фиксированных характеристиках, таких как гранулометрия, величина поверхности и химия поверхности, распределение объема пор по радиусам в катализаторах на основе оксида алюминия является определяющей для каталитической активности.

Распределение объема по радиусам может быть представлено как вариация суммарного объема, образованного всеми порами с размером от максимального до определенного диаметра, зависящая от этого диаметра пор.

Таким образом определяют, какими являются размеры пор, которые составляют основную часть суммарного объема пор в каталитическом материале.

Было установлено, что определяющая пористая зона расположена между 0,1 и 1 мкм и что катализаторы с такой пористостью, при которой суммарный объем, созданный всеми порами с диаметром более 1 мкм, является относительно высоким, обладают совершенно особенными свойствами и эксплуатационными характеристиками, превышающими катализаторы, известные из уровня техники.

Так, катализаторы изобретения имеют объем V0,1 более 12 мл/100 г катализатора и объем V1, по крайней мере, равный 0,65 от V0,1.

Предпочтительно V0,1 больше 14 мл/100 г катализатора и V1, по крайней мере, равен 0,70 от V0,1.

Катализатор на основе оксида алюминия согласно изобретению может содержать от 0,5 до 100 мас.% оксида алюминия, предпочтительно от 60 до 99 мас.%.

В частности, можно использовать гидратированные соединения оксида алюминия, такие как гидраргиллит, байерит, бемит, псевдобемит и аморфные или практически аморфные гели оксида алюминия. Можно также применять дегидратированные формы или частично дегидратированные формы этих соединений, которые состоят из переходных оксидов алюминия и содержат, по крайней мере, одну из фаз, взятых в группе, состоящей из фаз: ро-, хи-, эта-, гамма-, каппа-, тета-, дельта-, альфа-окси.

В частности можно, например, использовать, после возможного измельчения и просеивания частиц, оксиды алюминия, полученные согласно одному из следующих способов:

осаждением водного раствора соли алюминия раствором щелочного алюмината, распылением полученного осадка, затем переводом в суспензию в водном растворе, имеющем pH между 4,5 и 7, распылением и сушкой пасты полученного оксида алюминия с последующей промывкой, сушкой и прокаливанием продукта (способ описан с патента США 3 520 654);

осаждением геля оксида алюминия при pH между 7,5 и 11, промывкой, обезвоживанием, повторным суспендированием, быстрой дегидратацией продукта в токе горячего газа при температуре на входе между примерно 350 и 1000oC с последующим прокаливанием (способ описан в патенте Франции 2 221 405);

осаждением геля оксида алюминия при pH между 7 и 10,5, старением осадка при pH между 10 и 11, гомогенизацией и распылением при 250-550oC полученной пасты с последующим прокаливанием (способ описан в патенте Великобритании 888772);

осаждением из щелочного алюмината минеральной кислотой при температуре между 30 и 75oC, старением во втором реакторе при 35-70oC при pH около 7, рециклизацией полученной пасты в смеситель, фильтрацией, промывкой, сушкой продукта распылением с последующим прокаливанием (способ описан в патенте США 3 630 670);

быстрой дегидратацией гидроксидов или оксигидроксидов алюминия, более конкретно гидраргиллита, в токе горячего газа, эту дегидратацию проводят в любой подходящей аппаратуре с помощью потока горячего газа, температуру газов на входе в устройство варьируют обычно от 400 до 1200oC примерно, время контакта гидроксида или оксигидроксида с горячим газом обычно составляет между долями секунды и 4-5 секундами, такой способ получения порошка активного оксида алюминия описан, например, во Французском патенте 1108011;

путем обработки в водной среде при pH ниже 9 порошка активного оксида алюминия, полученного быстрой дегидратацией гидраргиллита в токе горячего газа, сушки распылением, с последующим прокаливанием (способ описан в европейской заявке на патент N 15 196).

Оксид алюминия может быть использован сам по себе или в смеси с одним или несколькими другими оксидами, такими как оксид кремния, оксид титана, оксид циркония, оксид церия, оксид олова, оксиды трехвалентных редкоземельных элементов, оксид молибдена, оксид кобальта, оксид никеля, оксид железа или их аналоги.

Оксиды, иные чем оксид алюминия, могут составлять не более 40 мас.% катализатора.

Следует отметить, что оксиды титана, церия, циркония или кремния сами по себе являются каталитически активными при обработке газов, содержащих соединения серы, входящей в реакцию Клауса, или гидролиз.

Катализаторы по изобретению, кроме того, могут содержать один или несколько компонентов, выбранных среди глин, силикатов, сульфатов щелочноземельных металлов или аммония, керамических волокон и асбеста.

Они также могут содержать вспомогательные вещества для облегчения формирования и для улучшения их конечных механических свойств.

В качестве примера вспомогательных веществ можно привести, например, целлюлозу, карбоксиметилцеллюлозу, карбоксиэтилцеллюлозу, талловое масло, ксантановые смолы, поверхностно-активные агенты, флокулянты, например, полиакриламиды, сажу, крахмалы, стеариновую кислоту, полиакриловый спирт, поливиниловый спирт, биополимеры, глюкозу, полиэтиленгликоли и т.п.

Пористые частицы катализатора по изобретению могут быть получены любым известным способом агломерации или формования порошка, содержащего оксид алюминия и возможно другие ингредиенты, выбранные среди упомянутых выше.

Сформированные частицы могут находиться, например, в виде шариков или монолитов или могут иметь различные формы, достигаемые при экструзии. Также можно получить катализатор агломерацией порошка, содержащего оксид алюминия, в соответствии с любым способом формования, потом измельчая полученный таким образом агломерат. Измельченные частицы тогда не имеют какой-либо конкретной формы.

Однако предпочтительными являются катализаторы в форме шариков, диаметр которых составляет 1,5-10 мм, более конкретно 3-7 мм.

Формование частиц может быть осуществлено непосредственно из каталитического порошка или из минеральной пасты, полученной из каталитического порошка, к которому прибавлена, например, вода.

Так, для получения катализатора можно осуществить формование любым известным способом порошка или пасты, таким как таблетирование, экструзия или гранулирование.

Регулирование характеристики пористости катализаторов изобретения имеет место на этой стадии формования частиц катализатора.

В зависимости от использованной методики формования специалист в данной области может воздействовать на различные рабочие параметры известным вообще способом, чтобы достигнуть желаемой пористости.

Так, катализатор может быть изготовлен, например, в форме шариков гранулированием в аппарате, приспособленном для придания формы, например в дражираторе, таком как вращающийся дражиратор или барабан. Пористость будет закреплена, в частности, адекватным регулированием скорости подачи каталитического порошка и возможно воды, скоростью вращения устройства или при введении затравки для формования.

В случае, когда частицы катализатора получают экструзией, регулирование пористости осуществляют подобным образом на стадии смешивания каталитического порошка, до собственно формования.

Можно также прибавить к каталитическому порошку перед формованием порофоры, полностью исчезающие при нагревании и придающие таким образом желаемую макропористость. В качестве используемых порофоров можно привести, например, древесную муку, древесный уголь, серу, гудроны, пластические материалы или эмульсии пластических материалов, таких как поливинилхлорид, поливиниловые спирты, нафталин или аналоги. Количество порофоров не является критическим и определяется желаемым объемом макропор.

Катализаторы, обладающие характеристиками макропористости согласно изобретению, обычно являются эффективными как для реакции Клауса (уравнение (2)), так и для реакций гидролиза органических соединений серы (уравнения (4) и (5)).

Изобретение относится также к способу обработки газа, содержащего сернистые соединения, при осуществлении по реакции Клауса или гидролизом при пропускании этих газов через слой катализатора на основе пористого оксида алюминия, отличающемуся тем, что, по крайней мере, часть катализатора состоит из такого катализатора, как описан выше.

Следующие примеры и фиг. 1 и 2 иллюстрируют изобретение.

Фиг. 1 и 2 иллюстрируют вариацию каталитической эффективности катализатора на основе оксида алюминия в зависимости от его характеристик макропористости, V0,1, на фиг. 1 и V1/V0,1 на фиг.2 для трех различных рабочих условий (a), (b) и (c).

Условия (a) соответствуют содержанию O2 10 ппм (частей на миллион) и времени контакта 2 с с катализатором по изобретению.

Условия (b) соответствуют содержанию O2 200 ппм и времени контакта 3 с с катализатором по изобретению.

Условия (c) соответствуют содержанию O2 200 ппм и времени контакта 3 с с длительно работавшим катализатором (когда его удельная поверхность снизилась до 120 м2/г катализатора).

Пример 1. Катализаторы на основе оксида алюминия одинакового состава, имеющие содержание гидроксида натрия (выраженное в Na2O) 2000 ппм мас., формуют гранулированием до получения шариков диаметром между 3,1 и 6,3 мм, с объемом макропор диаметром выше 0,1 мкм V0,1 в интервале от 8 до 20 мл/100 г катализатора и с отношением V1/V0,1 в интервале от 0,4 до 0, 8.

Эти катализаторы испытывают в качестве катализатора в 1-м реакторе (R1) и во 2-м реакторе (R2) в процессе Клауса.

В реакторе R1 критической реакцией из-за трудности удачного ее завершения является реакция гидролиза COS и иногда CS2. В R2 реакторе, где низкая температура и более низкое содержание H2S, более критической является традиционная реакция Клауса из-за проблем, связанных с сульфатацией оксида алюминия.

При гидролизе CS2 в реакторе R1 и в реакции Клауса в реакторе R2 было установлено и постоянно наблюдалось, что если катализатор A является более эффективным, чем катализатор B в реакторе R1, A также является более эффективным, чем B в реакторе R2.

Ниже приводятся только результаты катализа гидролиза CS2 в условиях R1.

Каталитические испытания были проведены с использованием катализаторов для обработки газа, который имеет следующий объемный состав, %:

H2S - 6

SO2 - 4

CS2 - 1

H2O - 30

N2 - 59

Контактирование осуществляется в реакторе при 320oC в изотермическом режиме с переменным содержанием кислорода и при переменном времени контакта.

При идентичном объеме реактора, заполненного катализатором, и идентичной скорости на входе обрабатываемого газа сравнивают эксплуатационные характеристики катализаторов, измеряя активность при гидролизе и определяя газофазной хроматографией H2S, COS и CS2, содержащиеся в газе на выходе из реактора.

Конверсию CS2 также оценивают после получения стабильного плато содержания продуктов реакции на выходе из реактора.

Для каждого каталитического теста оценивают степень конверсии CS2 на каждом использованном катализаторе.

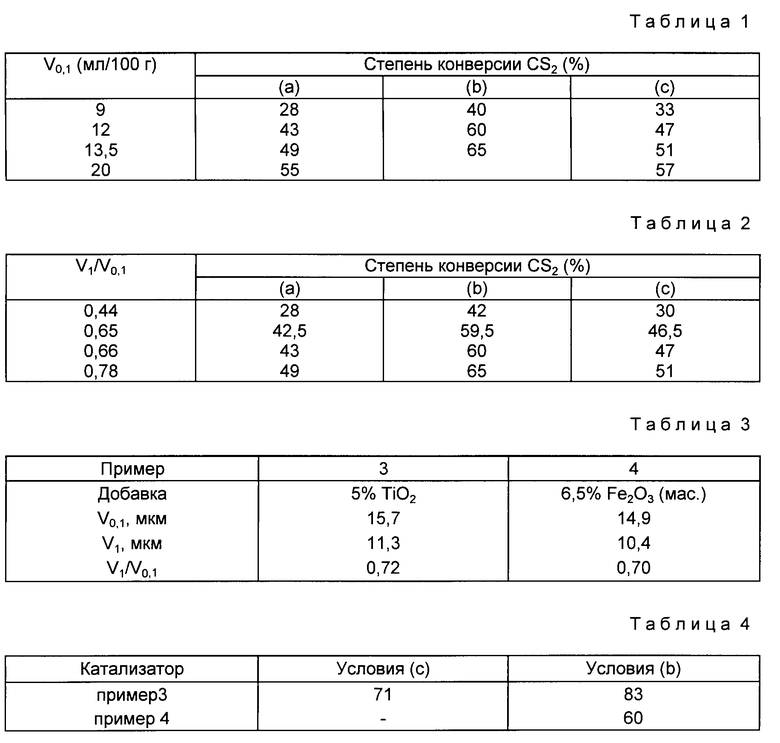

В таблице 1 приведены степени конверсии для четырех катализаторов, использованных в условиях (a), (b) и (c), которые различаются величиной их V0,1 при постоянном отношении V1/V0,1.

График на фиг.1 представляет изменение степени конверсии CS2 в зависимости от объема V0,1 при постоянном отношении V1/V0,1 в условиях (a), (b) и (c).

Установлено, например, что в условиях (a) степень конверсии CS2 является относительно низкой, если объем пор до 0,1 мкм V0,1 катализатора ниже 12 мл/100 г. Степень конверсии возрастает с V0,1 для всех изученных реакционных условий и приближается к максимуму в условиях (a) и (c). Отмечено, что, когда V0,1 близок или предпочтительно выше 14 мл/100 г, степень конверсии является очень удовлетворительной и очень близкой к наблюдаемому максимуму. Например, катализатор, имеющий объем пор до 0,1 мкм около 14 мл/100 г, позволяет достичь степени конверсии CS2 50%. Конверсия выше 10% более высокая, чем для аналогичного катализатора, у которого V0,1 составляет 12 мл/100 г.

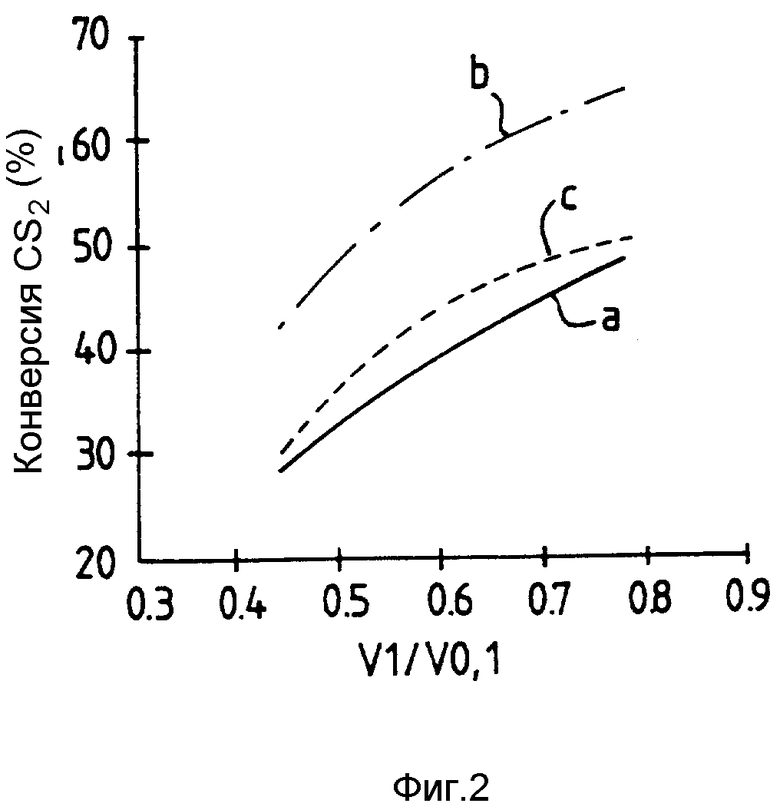

В таблице 2 приведены степени конверсии, измеренные для четырех использованных катализаторов в условиях (a), (b) и (c), которые различаются величиной их V1/V0,1 при постоянном V0,1.

График на фиг. 2 показывает изменение степени конверсии CS2 в зависимости от отношения V1/V0,1 при постоянном V0,1 в рабочих условиях (a), (b) и (c).

Степень конверсии возрастает с увеличением отношения V1/V0,1 для каждого варианта рабочих условий (a), (b) и (c). Такие катализаторы, у которых V1/V0,1 выше 0,65, могут быть выгодно использованы в любых условиях, причем конверсия выше 40% в условиях (a). Катализаторы, у которых V1/V0,1 выше 0,70, являются еще более эффективными в любых условиях.

Из обеих таблиц и обоих графиков видно, что эксплуатационные характеристики этих катализаторов в условиях (c), которые относятся к долго работавшим катализаторам, являются еще отличными. Падение конверсии от величины для нового катализатора до величины для отработанного катализатора при идентичном содержании O2 составляет только максимум 15%.

Пример 2. Порошок оксида алюминия A получают путем дегидратации гидраргиллита в потоке горячего газа при 800oC в течение 5 с. Порошок B оксида алюминия получают следующим образом: осуществляют быструю дегидратацию гидраргиллита в реакторе с помощью потока горячих газов, температура которых на входе составляет 800oC, а время контакта 1/2 с. Полученная окись алюминия имеет удельную поверхность З00 м2/г, данные рентгенограммы показывают, что речь идет об окиси алюминия слабо кристаллизованной структуры, имеющей размытые полосы около 2,40  и 1,40

и 1,40  , общие для переходных фаз гамма, эта и хи окисей алюминия. Размеры частиц таковы, что 70% из них имеют диаметр менее 17 микрон.

, общие для переходных фаз гамма, эта и хи окисей алюминия. Размеры частиц таковы, что 70% из них имеют диаметр менее 17 микрон.

50 г полученной окиси алюминия вводят в автоклав, содержащий 1 л дистиллированной воды с pH, равным 7. Автоклав встряхивают и нагревают в течение 5 ч при 135oC. Получают суспензию окиси алюминия, содержащую ультрамелкий бемит полностью пластинчатой формы, с коэффициентом преобразования около 35%. Анализ этой суспензии с помощью просвечивающего электронного микроскопа показывает, что кристаллическая часть представлена ультрамелким бемитом в форме пластинок толщиной около 50  , а два других размера находятся в диапазоне от 800

, а два других размера находятся в диапазоне от 800  до 1500

до 1500  .

.

Удельная поверхность продукта, полученного после сушки суспензии в сушильном шкафу при 110oC в течение 3 ч, составляет около 270 м2/г.

После прокаливания при 600oC высушенного продукта окись алюминия содержит фазу гамма и ее удельная поверхность составляет 240 м2/г.

Смешивают порошки A и B в отношении 50/50, при этом содержание гидроксида натрия в смеси в расчете на Na2O составляет 2000 ппм мас.

Смесь двух порошков затем формуют гранулированием до шариков оксида алюминия диаметром между 3 и 6 мм. Рабочие условия формования являются такими, что объем пор V0,1 равен 19 мл/100 г катализатора, а отношение V1/V0,1 составляет 0,82.

Проводят испытание, обрабатывая в присутствии катализатора газ, объемный состав которого идентичен приведенному в примере 1. Проводят контактирование в реакторе, функционирующем изотермически при 320oC, в течение времени контакта 3 с, при содержании кислорода 1500 ппм.

Степень конверсии CS2 составляет 64% при равновесии.

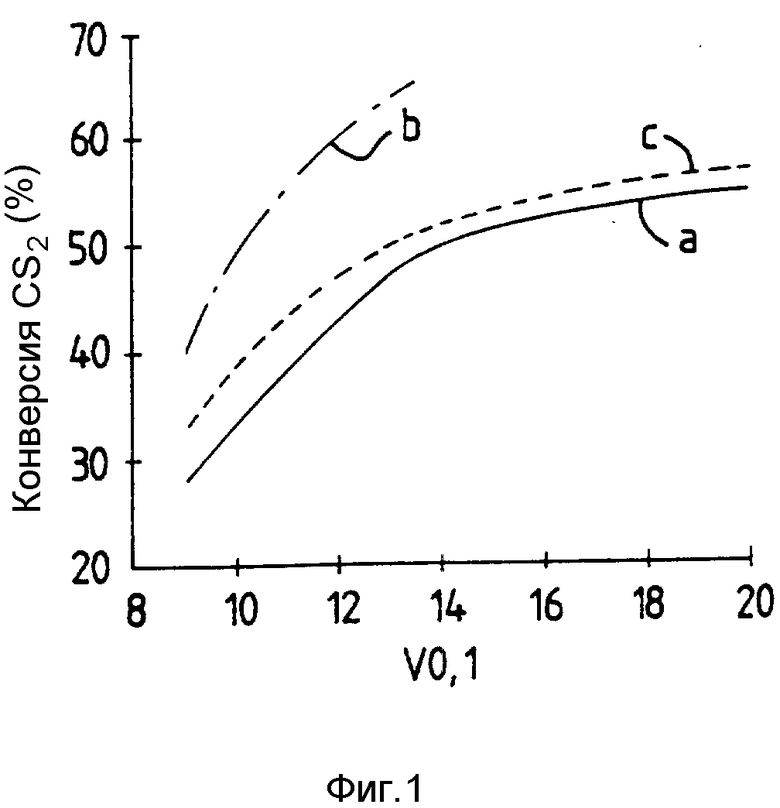

Примеры 3 и 4. Катализаторы получают как в примере 1, исходя из окиси алюминия и TiO2 или Fe2O3 (см. табл. 3).

При равновесии системы полученные катализаторы, использованные при гидролизе CS2, в условиях, описанных в примере 1, дают следующие результаты (см. табл. 4).

Изобретение относится к катализатору для обработки газов, содержащих сернистые соединения, путем реакции Клауса или гидролизом, сформованному в пористые частицы на основе оксида алюминия, отличающемуся тем, что суммарный объем, созданный всеми порами, диаметр которых выше 0,1 мкм, V0,1 , более 12 мл/100 г катализатора, и суммарный объем, созданный порами, диаметр которых выше 1 мкм, V1, является таким, что отношение V1/ V0,1 выше или равно 0,65. Этот катализатор может быть использован для обработки газов, содержащих сернистые соединения, с применением реакции Клауса или газов, содержащих органические соединения серы, при осуществлении реакции гидролиза. 2 с. и 7 з.п. ф-лы, 4 табл., 2 ил.

Авторы

Даты

1998-06-10—Публикация

1995-07-12—Подача