Изобретение относится к устройствам для сепарации сыпучих смесей воздушным потоком и может быть использовано для сепарации сельскохозяйственных продуктов, например зерна, а также для разделения других сыпучих смесей по аэродинамическим свойствам.

Цель изобретения - уменьшение энергоемкости технологического процесса за счет снижения мощности приводного механизма.

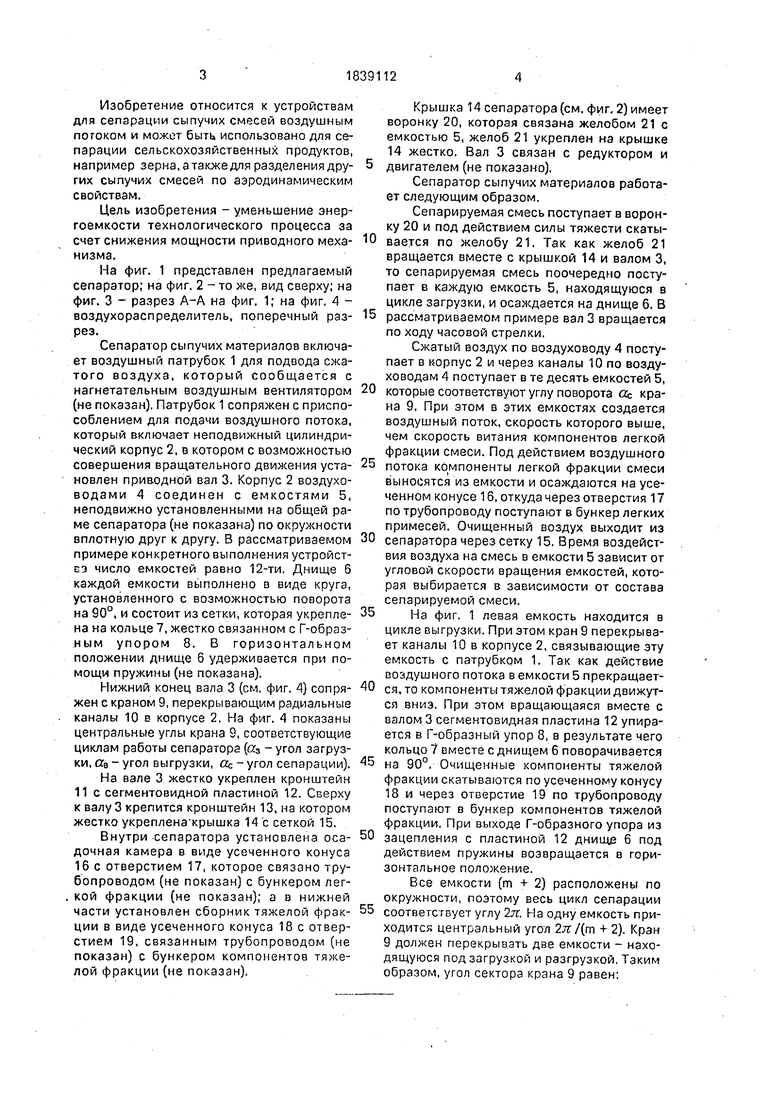

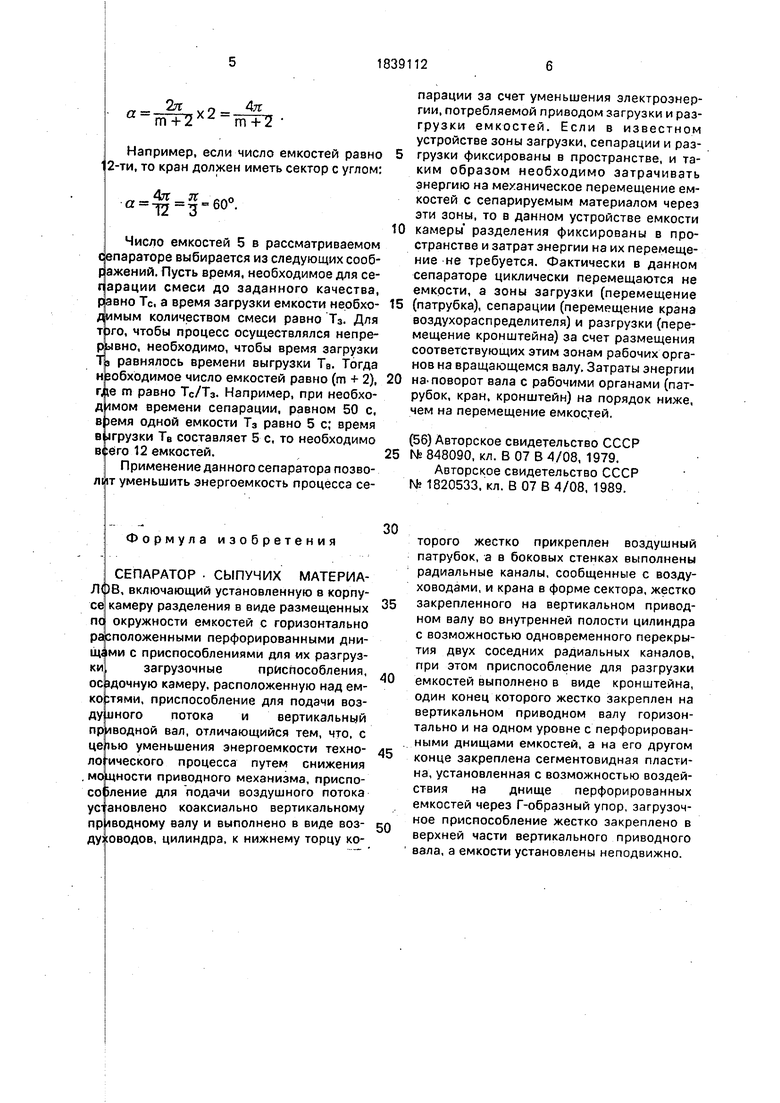

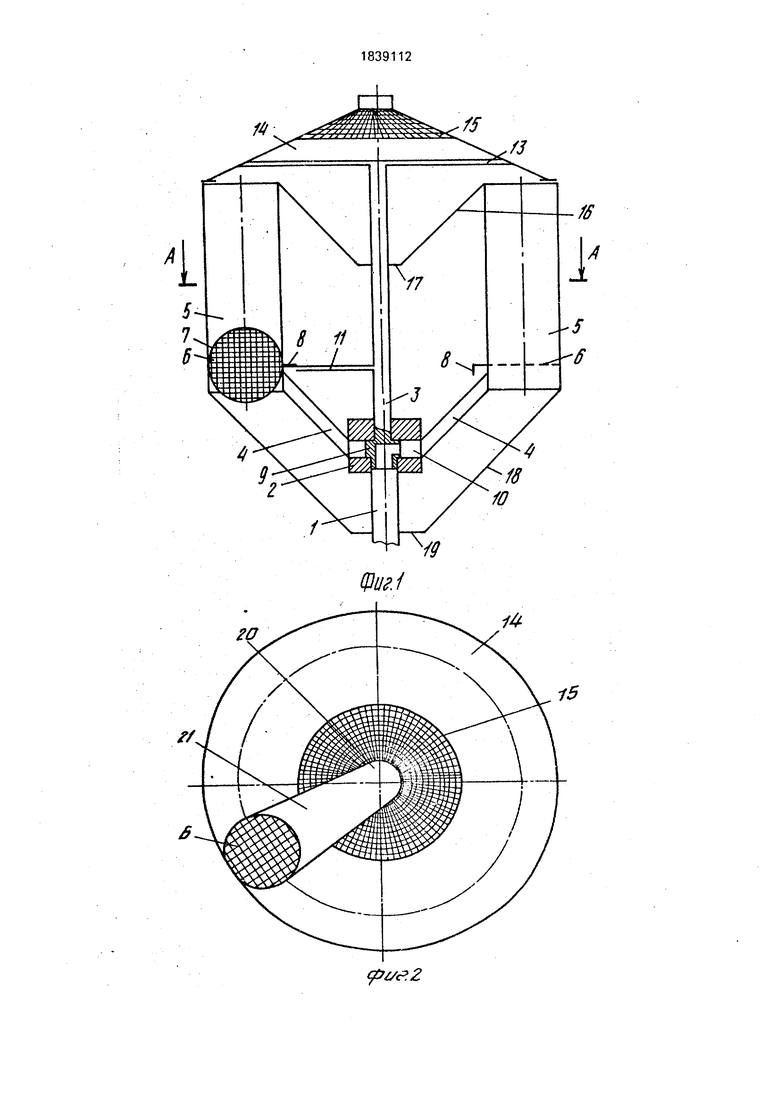

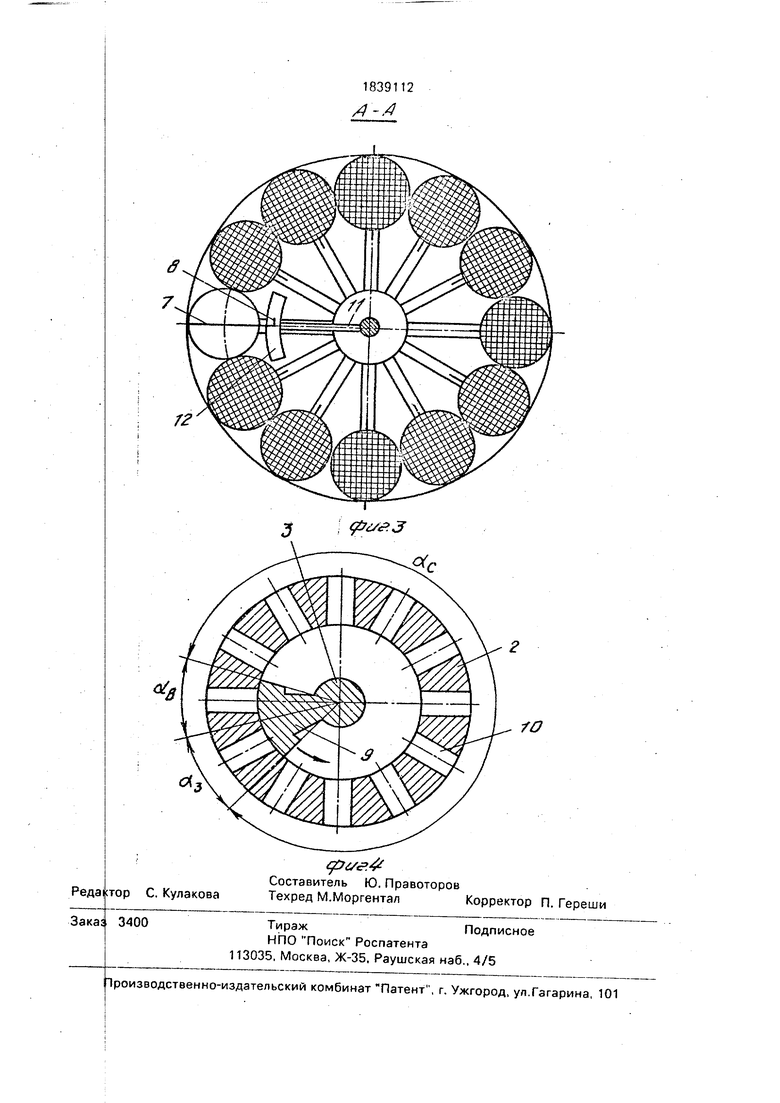

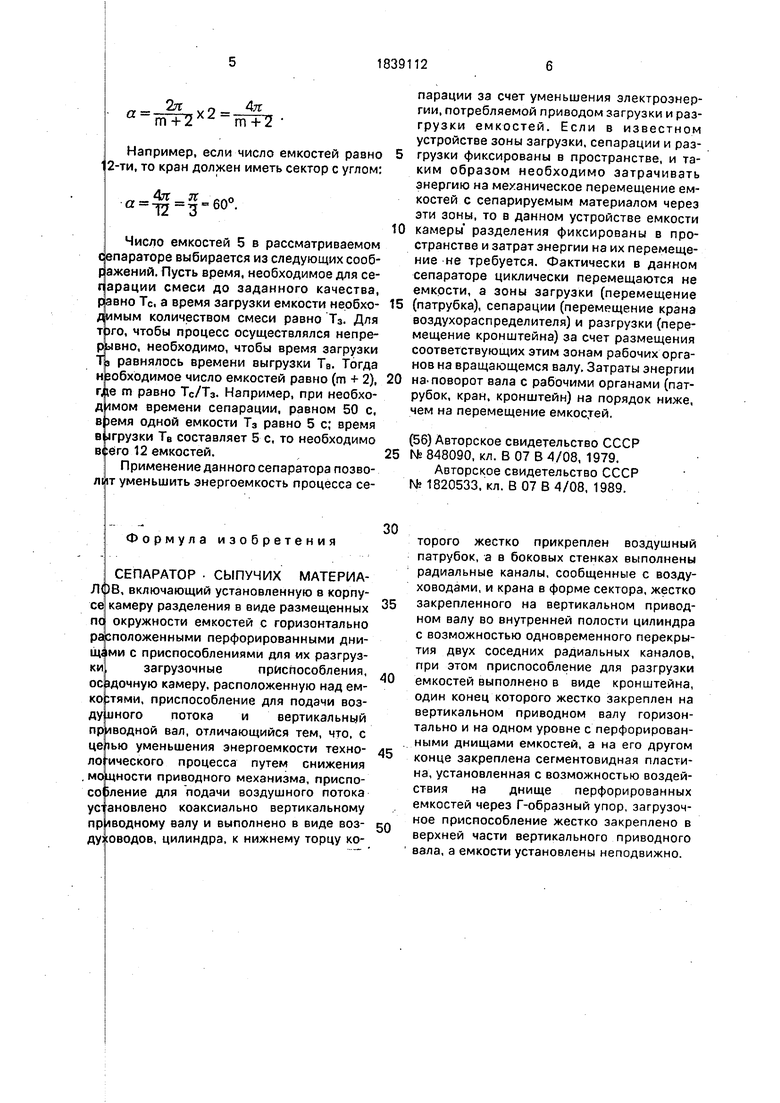

На фиг. 1 представлен предлагаемый сепаратор; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - воздухораспределитель, поперечный разрез.

Сепаратор сыпучих материалов включает воздушный патрубок 1 для подвода сжатого воздуха, который сообщается с нагнетательным воздушным вентилятором (не показан). Патрубок 1 сопряжен с приспособлением для подачи воздушного потока, который включает неподвижный цилиндрический корпус 2, в котором с возможностью совершения вращательного движения установлен приводной вал 3. Корпус 2 воздуховодами 4 соединен с емкостями 5, неподвижно установленными на общей раме сепаратора (не показана) по окружности вплотную друг к другу. В рассматриваемом примере конкретного выполнения устройства число емкостей равно 12-ти. Днище 6 каждой емкости выполнено в виде круга, установленного с возможностью поворота на 90°, и состоит из сетки, которая укреплена на кольце 7, жестко связанном с Г-образ- ным упором 8. В горизонтальном положении днище 6 удерживается при помощи пружины (не показана).

Нижний конец вала 3 (см. фиг. 4) сопряжен с краном 9, перекрывающим радиальные каналы 10 в корпусе 2. На фиг, 4 показаны центральные углы крана 9, соответствующие циклам работы сепаратора (а3 - угол загрузки, «в - угол выгрузки, Ос - угол сепарации). На вале 3 жестко укреплен кронштейн 11с сегментовидной пластиной 12. Сверху к валу 3 крепится кронштейн 13, на котором жестко укреплена крышка 14с сеткой 15.

Внутри-сепаратора установлена осадочная камера в виде усеченного конуса 16 с отверстием 17, которое связано трубопроводом (не показан) с бункером лег- . кой фракции (не показан); а в нижней части установлен сборник тяжелой фракции в виде усеченного конуса 18 с отверстием 19, связанным трубопроводом (не показан) с бункером компонентов тяжелой фракции (не показан).

Крышка 14 сепаратора (см. фиг. 2) имеет воронку 20, которая связана желобом 21 с емкостью 5, желоб 21 укреплен на крышке 14 жестко. Вал 3 связан с редуктором и

двигателем (не показано).

Сепаратор сыпучих материалов работает следующим образом.

Сепарируемая смесь поступает в воронку 20 и под действием силы тяжести скатывается по желобу 21. Так как желоб 21 вращается вместе с крышкой 14 и валом 3, то сепарируемая смесь поочередно поступает в каждую емкость 5, находящуюся в цикле загрузки, и осаждается на днище 6. В

рассматриваемом примере вал 3 вращается по ходу часовой стрелки.

Сжатый воздух по воздуховоду 4 поступает в корпус 2 и через каналы 10 по воздуховодам 4 поступает в те десять емкостей 5,

которые соответствуют углу поворота Ос крана 9, При этом в этих емкостях создается воздушный поток, скорость которого выше, чем скорость витания компонентов легкой фракции смеси. Под действием воздушного

потока компоненты легкой фракции смеси выносятся из емкости и осаждаются на усеченном конусе 16, откуда через отверстия 17 по трубопроводу поступают в бункер легких примесей. Очищенный воздух выходит из

сепаратора через сетку 15. Время воздействия воздуха на смесь в емкости 5 зависит от угловой скорости вращения емкостей, которая выбирается в зависимости от состава сепарируемой смеси.

На фиг. 1 левая емкость находится в цикле выгрузки. При этом кран 9 перекрывает каналы 10 в корпусе 2, связывающие эту емкость с патрубком 1. Так как действие воздушного потока в емкости 5 прекращается, то компоненты тяжелой фракции движутся вниз. При этом вращающаяся вместе с валом 3 сегментовидная пластина 12 упирается в Г-образный упор 8, в результате чего кольцо 7 вместе с днищем 6 поворачивается

на 90°. Очищенные компоненты тяжелой фракции скатываются по усеченному конусу 18 и через отверстие 19 по трубопроводу поступают в бункер компонентов тяжелой фракции. При выходе Г-образного упора из

зацепления с пластиной 12 днище 6 под действием пружины возвращается в горизонтальное положение.

Все емкости (т + 2) расположены по окружности, поэтому весь цикл сепарации

соответствует углу 2я. На одну емкость приходится центральный угол 2я/(гп + 2). Кран 9 должен перекрывать две емкости - находящуюся под загрузкой и разгрузкой. Таким образом, угол сектора крана 9 равен:

2тг

х2

4;г

Например, если число емкостей равно 5 2-ти, то кран должен иметь сектор с углом:

4тг п

-W « RA° ОТ -ГГ ТТ DU .

в

Число емкостей 5 в рассматриваемом сепараторе выбирается из следующихсооб- F ажений. Пусть время, необходимое для се- гарации смеси до заданного качества, равно Тс, а время загрузки емкости необхо- 1имым количеством смеси равно Т3. Для т го, чтобы процесс осуществлялся непре- рывно, необходимо, чтобы время загрузки 7 s равнялось времени выгрузки Тв. Тогда

эобходимое число емкостей равно (т + 2), где т равно ТС/Т3. Например, при необхо- ймом времени сепарации, равном 50 с, эемя одной емкости Т3 равно 5 с; время .«грузки Те составляет 5 с, то необходимо

его 12 емкостей.

i Применение данного сепаратора позво- т уменьшить энергоемкость процесса се5

10

15

0

5

парации за счет уменьшения электроэнергии, потребляемой приводом загрузки и разгрузки емкостей. Если в известном устройстве зоны загрузки, сепарации и разгрузки фиксированы в пространстве, и таким образом необходимо затрачивать энергию на механическое перемещение емкостей с сепарируемым материалом через эти зоны, то в данном устройстве емкости камеры разделения фиксированы в пространстве и затрат энергии на их перемещение не требуется. Фактически в данном сепараторе циклически перемещаются не емкости, а зоны загрузки (перемещение (патрубка), сепарации (перемещение крана воздухораспределителя) и разгрузки (перемещение кронштейна) за счет размещения соответствующих этим зонам рабочих органов на вращающемся валу. Затраты энергии на-поворот вала с рабочими органами (патрубок, кран, кронштейн) на порядок ниже, чем на перемещение емкостей.

(56) Авторское свидетельство СССР Ns 848090, кл. В 07 В 4/08, 1979.

Авторское свидетельство СССР № 1820533. кл. В 07 В 4/08, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297884C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297885C1 |

| Центробежный пневмоинерционный сепаратор | 1986 |

|

SU1459737A1 |

| КАМЕРНЫЙ ВОЗДУШНЫЙ СЕПАРАТОР | 2006 |

|

RU2307714C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2008 |

|

RU2360745C1 |

| КАМЕРНЫЙ ВОЗДУШНЫЙ СЕПАРАТОР | 2005 |

|

RU2295398C1 |

| УСТРОЙСТВО СЕПАРАЦИИ МАЛОПОДВИЖНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2810314C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ СЫПУЧЕЙ СМЕСИ В ТЕКУЧЕЙ СРЕДЕ | 2007 |

|

RU2336131C1 |

| ПНЕВМОСИСТЕМА УСТАНОВКИ ДЛЯ ВОЗДУШНОЙ СЕПАРАЦИИ СЫПУЧЕЙ СМЕСИ В ТЕКУЧЕЙ СРЕДЕ | 2009 |

|

RU2391150C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ СЫПУЧЕЙ СМЕСИ | 1998 |

|

RU2132754C1 |

Формула изобретения

СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ, включающий установленную в корпукамеру разделения в виде размещенных окружности емкостей с горизонтально

се пс

расположенными перфорированными дни- щ ми с приспособлениями для их разгрузкизагрузочные приспособления, ос эдочную камеру, расположенную над емкостями, приспособление для подачи воз- ду иного потока и вертикальный пр вводной вал, отличающийся тем, что, с це 1ью уменьшения энергоемкости техно- ло ического процесса путем снижения .мощности приводного механизма, приспо- со )ление для подачи воздушного потока установлено коаксиально вертикальному приводному валу и выполнено в виде воз- духоводов, цилиндра, к нижнему торцу ко

торого жестко прикреплен воздушный патрубок, а в боковых стенках выполнены радиальные каналы, сообщенные с воздуховодами, и крана в форме сектора, жестко закрепленного на вертикальном приводном валу во внутренней полости цилиндра с возможностью одновременного перекрытия двух соседних радиальных каналов, при этом приспособление для разгрузки емкостей выполнено в виде кронштейна, один конец которого жестко закреплен на вертикальном приводном валу горизонтально и на одном уровне с перфорирован. ными днищами емкостей, а на его другом конце закреплена сегментовидная пластина, установленная с возможностью воздействия на днище перфорированных емкостей через Г-образный упор, загрузочное приспособление жестко закреплено в верхней части вертикального приводного

вала, а емкости установлены неподвижно.

ЙйЖ

шт

V r r

1

У У--ЛГ

NS§gW. 73

v -v VV- JV

to

Vut.1

it

.2

72

3

rf

1839112 /I -/I

xf

Авторы

Даты

1993-12-30—Публикация

1988-04-26—Подача