Настоящее изобретение может быть использовано при разработке мощных глубоководных излучателей цилиндрической конструкции.

В работах советских и зарубежных исследователей, а также в советских и зарубежных патентах (например "Подводная акустика" под редакцией А.М.Бреховских, М.: Мир, 1970, стр.52-54, и патенты США № 3302163, 1967 г., и № 3703652 1972 г.) достаточно подробно рассмотрены вопросы формирования акустического поля колебательной системой, состоящей из цилиндрических пьезокерамических излучателей, расположенных в виде столба (друг над другом), погруженную в рабочую жидкость (например, в воду), заполняющую внутреннюю цилиндрическую полость излучателя. Преимущества таких колебательных систем проявляются:

1) в формировании двух частотных диапазонов (нижний частотный диапазон обусловлен резонансными явлениями внутреннего столба жидкости);

2) в широкополосности систем (пьезокерамический излучатель можно принять достаточно тонким, так как при погружении он находится в условиях объемного сжатия);

3) в глубоководности систем (могут быть использованы на всех глубинах мирового океана).

Основные трудности создания мощных цилиндрических излучателей возникают при конструировании элементов герметизации и электрического упрочнения пьезокерамических колец.

Известен цилиндрический водозаполненный излучатель, представляющей собой пьезокерамическое кольцо, герметизированное по всей поверхности слоем компаунда (и резиной ЛУ 3.849.482).

Недостатком такого излучателя является низкая поверхностная электрическая прочность на границе раздела двух сред: керамика - компаунд или керамика - резина.

Наиболее электрически прочными являются излучатели у которых объем между пьезокерамическим кольцом и герметизирующей оболочкой заполнен электроизоляционной жидкостью.

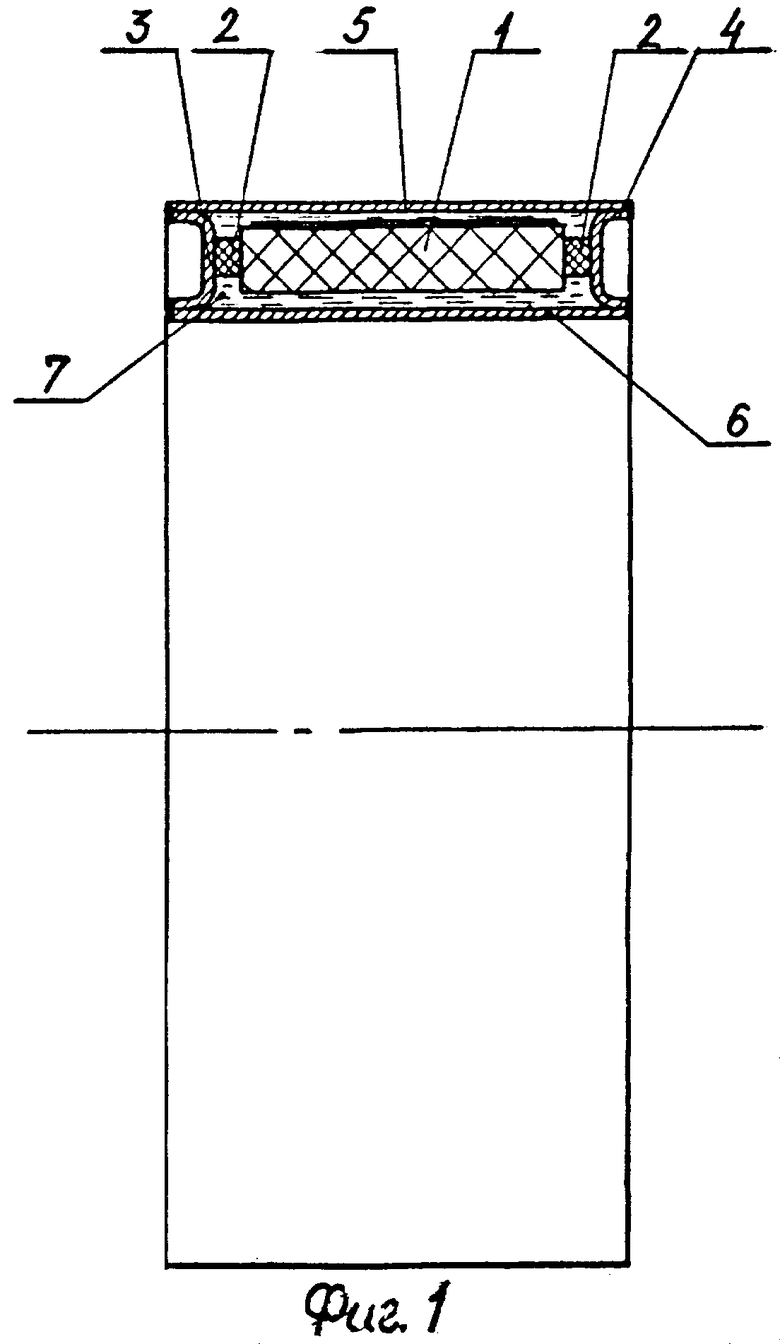

В качестве прототипа пьезокерамического цилиндрического излучателя наиболее близка по технической сущности к предлагаемой конструкции излучателя конструкция, разработанная в ЦНИИ МФП в 1979 году, чертеж ЛУ 207-Э540.333. Конструкция прототипа излучателя представлена па фиг.1. Пьезокерамическое кольцо 1 и торцевые фиксирующие детали 2 заключены в герметичный корпус, состоящий из двух металлических фланцев U-образного сечения 3 и 4, каждый из которых содержит кольцевую пластину и два кольца большего и меньшего диаметров, а также наружную и внутреннюю металлическую оболочки 5 и 6 толщиной 0,5 - 1 мм. Оболочки с кольцами фланцев собраны с некоторым радиальным зазором (0,2 - 0,3 мм) и герметично соединены методом сварки. Внутренний объем заполнен электроизоляционной жидкостью 7. Основным недостатком прототипа является малый срок службы сварной герметизирующей оболочки излучателя, вызванный следующими причинами:

- сварные швы после сварки термически не могут быть обработаны, так как конструкции, содержащие пьезокерамику, могут быть нагреты до температуры, не превышающей 373К; сварные швы, у которых не сняты температурные напряжения, имеют сниженную циклическую прочность, и длительность эксплуатации таких излучателей ограничена, не более 10-5 циклов;

- методов неразрушающего контроля прочности сварных швов не существует;

- при работе излучателя имеет место амплитудное распределение колебаний вдоль образующей по наружной и внутренней металлическим оболочкам, обусловленное ужесточением оболочки в местах сварки оболочки с фланцами U-образного сечения; максимальная амплитуда колебаний в середине длины оболочки, а минимальная (близкая нулю) у сварных швов и максимальные знакопеременные циклические напряжения, что приводит к снижению их прочности;

- при нагреве и охлаждении излучателя, а также при воздействии гидростатического давления происходит изменение объема электроизоляционной жидкости и, как следствие, деформируются металлические элементы герметизирующих оболочек, дополнительно нагружая сварные швы.

Кроме того, прототип не является ремонтопригодной конструкцией в части разгерметизации оболочки, ремонта пьезокерамического кольца и последующей сварки.

Способ изготовления прототипа содержит следующие технологические операции:

- на пьезокерамическое кольцо надевают с радиальным зазором 1 - 3 мм наружную металлическую оболочку;

- внутрь пьезокерамического кольца устанавливают внутреннюю металлическую оболочку с радиальным зазором 1÷3 мм;

- приклеивают к торцам пьезокерамического кольца торцевые фиксирующие детали;

- устанавливают металлические фланцы U-образного сечения в кольцевой зазор, образованный с каждого торца наружной и внутренней металлическими оболочками;

- на один из торцов полученного пьезокерамического кольца устанавливают имитатор металлического фланца U-образного сечения, на другой торец - настоящий фланец конструкции излучателя;

- прижимают к торцевым фиксирующим деталям настоящий фланец и в поджатом состоянии производят сварку фланца с металлическими оболочками;

- освобождают торец пьезокерамического кольца от имитатора металлического фланца U-образного сечения, устанавливают второй настоящий фланец;

- прижимают к торцевым фиксирующим деталям второй настоящий фланец и в поджатом состоянии производят сварку фланца с металлическими оболочками;

- удаляют из внутреннего объема излучателя воздух;

- через специальные отверстия во фланцах производят заливку электроизоляционной жидкости во внутреннюю полость и закрывают их герметичными пробками.

Целью изобретения является повышение долговечности излучателя, достижение его ремонтопригодности за счет изменения конструкции фланцев, цилиндрических оболочек, а также методов их герметичного соединения и способов сборки пьезокерамического кольца с герметизирующими элементами.

Поставленная цель достигается тем, что в излучателе, содержащем пьезокерамическое кольцо, торцевые фиксирующие детали и герметичный корпус, который образован двумя металлическими фланцами, скрепленными с краями наружной и внутренней цилиндрическими оболочками, заполненный электроизоляционной жидкостью, оболочки выполнены из резины, а фланцы с возможностью осевого перемещения скреплены шпильками. Каждый из фланцев состоит из кольцевой пластины и двух колец, большего и меньшего диаметров, установленных по ее краям и механически скрепленных с ее краями. Кольца меньшего диаметра каждого из фланцев направлены внутрь пьезокерамического кольца и имеют высоту, большую высоты торцевой фиксирующей детали. Края наружной и внутренней резиновых оболочек надеты с натягом на наружные поверхности колец большего и меньшего диаметров обоих фланцев. В отличие от прототипа, имеющего металлические цилиндрические оболочки, в предлагаемом излучателе они выполнены резиновыми, не требующими сварных соединений. Толщина резиновых оболочек выбирается достаточной для сохранения герметичности (5-10 мм) излучателя в течение заданного срока службы, а соединения наружной и внутренней резиновых оболочек с фланцами с натягом, обеспеченным конфигурацией фланцев, создают надежные по герметичности и длительной механической прочности конструкции. Длина внутренней резиновой оболочки равна суммарной высоте пьезокерамического кольцами двух торцевых фиксирующих деталей. В предлагаемой конструкции осевые нагрузки на излучатель воспринимаются шпильками, жестко соединенными с фланцами. При этом узлы герметичного соединения фланцев с резиновыми оболочками разгружены от действия осевых сил в отличие от прототипа, где осевые нагрузки воздействуют на сварные герметичные соединения, снижая их надежность и долговечность.

Предлагаемый излучатель собирают следующим способом: один край внутренней цилиндрической оболочки скрепляют с наружной поверхностью кольца меньшего диаметра одного фланца, устанавливают на кольцевую пластину этого фланца пьезокерамическое кольцо без фиксирующей торцевой детали, скрепляют второй край этой оболочки с внешней поверхностью кольца меньшего диаметра второго фланца, растягивают в осевом направлении внутреннюю цилиндрическую резиновую оболочку, устанавливают торцевые фиксирующие детали, снимают осевое растяжение оболочки, получая беззазорное соединение деталей по высоте преобразователя, фиксируют с помощью шпилек расстояние между фланцами, надевают наружную цилиндрическую оболочку и скрепляют оба ее края с наружными поверхностями колец большего диаметра обоих фланцев. Предлагаемая последовательность операций, способность резиновой оболочки изменять длину при небольшом усилии растяжения и возвращаеться в исходное состояние после снятия усилий позволяют собрать предлагаемый излучатель, а также тот факт, что внутренняя цилиндрическая оболочка резины одевается с затягом на наружную поверхность направленных внутрь преобразователя колец фланцев.

Предлагаемый излучатель ремонтопригоден, так как позволяет просто собрать и разобрать его без замены входящих деталей, а длительность эксплуатации предлагаемого излучателя практически не ограничена. Снижение эффективной работы излучателя возникает в том случае, когда сопротивление изоляции снижается ниже допустимого предела, обусловленное диффузией паров воды через резиновые оболочки. Восстановление эффективности работы предлагаемого излучателя достигается заменой электроизоляционной жидкости, обогащенной влагой, на электроизоляционную жидкость, соответствующую условиям поставки через специальные отверстия, закрытые герметичными пробками. В прототипе снижение сопротивления изоляции возникает из-за попадания морской влаги во внутреннюю полость излучателя через разрушенные сварные соединения фланцев с металлическими оболочками и вытекание электроизоляционной жидкости из конструкции. В этом случае ремонт конструкции практически невозможен (необходимо изготовление новых фланцев и оболочек), а замена увлажненной электроизоляционной жидкости не дает результата.

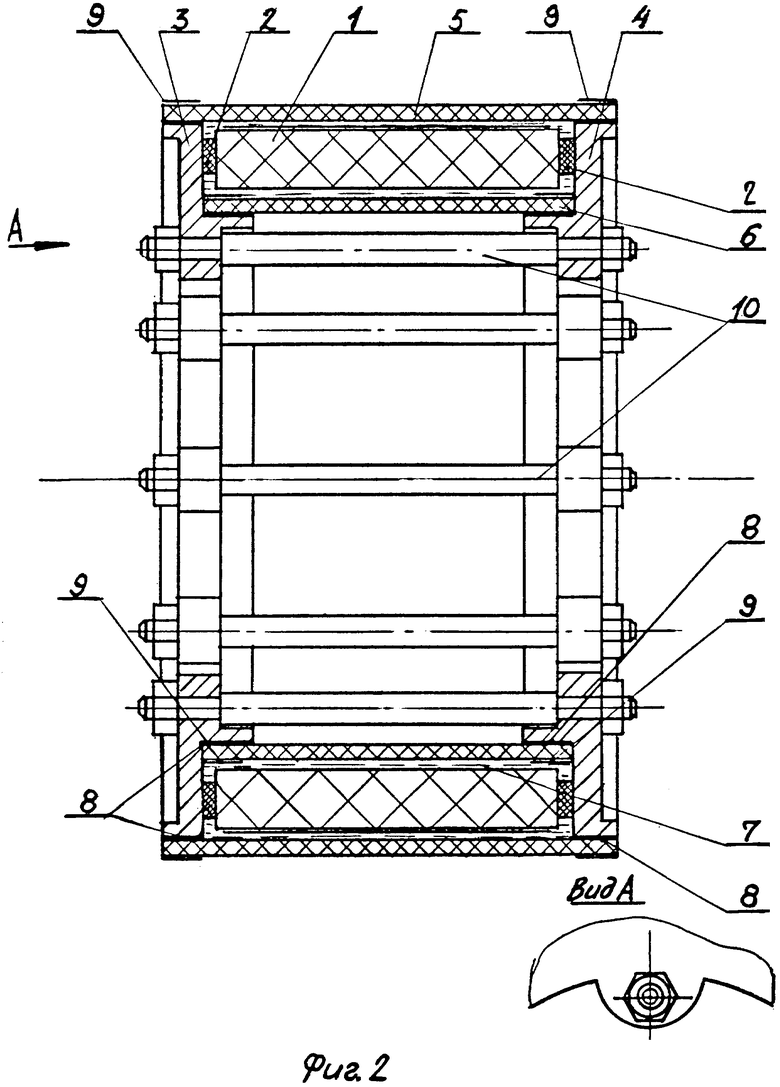

На фиг.1 показан общий вид прототипа выбранного излучателя в разрезе, где 1 - пьезокерамическое кольцо, 2 - торцевые фиксирующие детали, 3 - первый фланец, 4 - второй фланец, 5 - наружная металлическая оболочка, 6 - внутренняя металлическая оболочка, 7 - электроизоляционная жидкость; на фиг.2 показан общий вид предлагаемого излучателя в разрезе, где 1 - пьезокерамическое кольцо, 2 - торцевые фиксирующие детали, 3 - первый фланец, 4 - второй фланец, 5 - наружная оболочка из резины, 6 - внутренняя оболочка из резины, 7 - электроизоляционная жидкость, 8 - адгезионные слои клея, 9 - слои стоклонити, 10 - шпильки, на фиг.2 вид А поясняет места расположения шпилек.

Пьезокерамический цилиндрический излучатель (см. фиг.2) содержит пьезокерамическое кольцо 1, 12 торцевых фиксирующих деталей 2 по 6 штук с каждой стороны. Конструкция торцевых фиксирующих деталей 2 такова, что ими создается эластичная (гибкая) связь между пьезокерамическим кольцом 1 и фланцами 3 и 4. Пьезокерамическое кольцо 1 и торцевые фиксирующие детали 2 заключены в герметичный корпус, образованный двумя металлическими фланцами 3 и 4, скрепленными с краями наружной и внутренней цилиндрических оболочек из резины Ш-2а-12(С-572) 5 и 6. Внутренний объем излучателя заполнен электроизоляционной жидкостью 7. Металлические фланцы 8 и 4 имеют такую конфигурацию, что и внутренняя оболочка из резины 6, одевается с натягом (0,5-3%), так же, как и любая оболочка по наружному диаметру. Величина нагяга выбирается в зависимости от размеров оболочек и сорта резины. Каждый из фланцев по конфигурации состоит из кольцевой пластины и двух колец большего и меньшего диаметров, установленных по ее краям. Кольца меньшего диаметров обоих фланцев направлены внутрь пьезокерамического кольца 1 и имеют высоту, большую высоты торцевой фиксирующей детали. Края цилиндрических оболочек 5 и 6 (10-15 мм) надеты с натягом на наружные поверхности большего и меньшего диаметров обоих фланцев 3 и 4. Между наружными поверхностями колец большего и меньшего диаметров фланцев 3 и 4 и краями цилиндрических резиновых оболочек 5 и 6 нанесены адгезионные слои клея (лейканат) 8. Прижатие оболочек к кольцам фланца осуществляется путем силовой намотки стеклонити 9 со связующим. Толщина резиновых оболочек 10 мм. Соединение и фиксация расстояния между фланцами 3 и 4 обеспечивается шпильками 10. Сборку пьезокерамического цилиндрического излучателя производят по следующим операциям:

- наносят адгезионные слои клея (лейконата) на наружную поверхность кольца меньшего диаметра одного из фланцев и на один край (10-15 мм) внутренней цилиндрической оболочки из резины;

- надевают внутреннюю цилиндрическую оболочку на наружную поверхность кольца меньшего диаметра одного из фланцев;

- прижимает смазанный край внутренней цилиндрической оболочки к фланцу путем силовой намотки стеклонити;

- на кольцевую пластину полученного фланца устанавливают пьезокерамическое кольцо;

- наносят адгезионные слои клея (лейконата) на наружную поверхность кольца меньшего диаметра второго фланца и на другой край внутренней цилиндрической оболочки из резины;

- устанавливают второй фланец, соединение и фиксацию расстояния между фланцами обеспечивают шпильками;

- вправляют другой край внутренней цилиндрической оболочки на наружную поверхность кольца меньшего диаметра второго фланца;

- прижимают второй край внутренней цилиндрической оболочки по второму фланцу путем силовой намотки стеклонити со связующим через кольцевой зазор (12-15 мм) между торцом пьезокерамического кольца и фланцем;

- в кольцевой зазор между торцом пьезокерамического кольца и вторым фланцем вкладывают шесть торцевых фиксирующих деталей;

- переворачивают пьезокерамическое кольцо с двумя фланцами и внутренней цилиндрической оболочкой таким образом, чтобы кольцо опиралось на установленные заранее торцевые фиксирующие детали;

- снимают шпильки;

- растягивают в осевом направлении внутреннюю резиновую оболочку на величину 7-10 мм, вставляют в полученный кольцевой зазор торцевые фиксирующие детали;

- снимают осевое растяжение внутренней цилиндрической оболочки;

- соединяют и фиксируют расстояние между двумя фланцами шпильками;

- наносят адгезионные слои клея (лейконат) на края наружной цилиндрической оболочки и на наружные поверхности колец большего диаметра обоих фланцев;

- надевают наружную цилиндрическую оболочку;

- прижимают края наружной оболочки к фланцам путем силовой намотки стеклонити со связующим;

- удаляют из внутреннего объема излучателя воздух;

- заливают внутренний объем излучателя электроизоляционной жидкостью.

Ремонт излучателя с целью восстановления работоспособности (восстановления сопротивления изоляции) осуществляется следующем образом:

- через два специальных отверстия, закрытых герметичными пробками, выпускают увлажненную электроизоляционную жидкость;

- удаляют из внутреннего объема излучателя воздуха;

- заливают внутренний объем излучателя электроизоляционной жидкостью, соответствующей условиям поставки.

В качестве базового объекта для выявления эффективности предложенного технического решения выбирается преобразователь ЛУ 207-Э540.333, являющийся прототипом изобретения. Предлагаемая конструкция цилиндрического излучателя обеспечивает длительность эксплуатации излучателя в воде не менее 107 циклов. Длительность эксплуатации прототипа ограничена, не более 105 циклов, так как предельное количество циклов, при котором сохраняется прочность сварного соединения, когда одна из деталей соединения неподвижна, а другая перемещается, ограничено длительной цилиндрической прочностью соединения. Предлагаемый излучатель ремонтопригоден, так как позволяет просто разобрать и собрать его без замены входящих деталей. Восстановление эффективности работы предлагаемого излучателя достигается заменой электроизоляционной жидкости, обогащенной влагой, на электроизоляционную жидкость, соответствующую условиям поставки через специальные отверстия, закрытые герметичными пробками.

В предлагаемой конструкции механическое соединение герметизирующих наружной и внутренней оболочек из резины с металлическими фланцами достигается силовой намоткой стеклонити на наружную поверхность резиновых оболочек, эта операция выполняется на специальном намоточном станке, предназначенном для армирования пьезокерамических колец. Таким образом, оборудование, применяемое для герметизации излучателей и армирования его пьезокерамического кольца, - одно и то же, что особенно важно при изготовлении крупногабаритных изделий. Конструкция разработанного излучателя и способ его изготовления внедряется в один из основных заказов предприятия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОАКУСТИЧЕСКОГО ЦИЛИНДРИЧЕСКОГО ИЗЛУЧАТЕЛЯ | 1988 |

|

RU2173507C2 |

| СКВАЖИННЫЙ АКУСТИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 2006 |

|

RU2304214C1 |

| Волновой электродвигатель Абрамова В.А. | 2016 |

|

RU2667214C1 |

| АКУСТИЧЕСКИЙ СКВАЖИННЫЙ ИЗЛУЧАТЕЛЬ | 1999 |

|

RU2169383C2 |

| ЭЛЕКТРОАКУСТИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 1989 |

|

SU1840193A1 |

| СКВАЖИННЫЙ АКУСТИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 2003 |

|

RU2244946C1 |

| ГЕРМЕТИЧНЫЙ КОРПУС СКВАЖИННОГО ЭЛЕКТРОАКУСТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1999 |

|

RU2159516C1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

| ГИДРОАКУСТИЧЕСКИЙ СТЕРЖНЕВОЙ ПРЕОБРАЗОВАТЕЛЬ | 2005 |

|

RU2292674C1 |

| Способ изготовления комбинированного уплотнительного кольца | 1989 |

|

SU1703481A2 |

Изобретение относится к гидроакустике и может быть использовано при разработке мощных глубоководных излучателей цилиндрической конструкции. Сущность: излучатель содержит пьезокерамическое кольцо, заключенное в корпус. При этом корпус образован двумя металлическими фланцами в виде двух колец разных диаметров, соединенных кольцевой пластиной, а также наружной и внутренней оболочками и заполнен электроизоляционным материалом. Кроме того, кольца фланцев расположены по разные стороны от пластины, а внутренняя оболочка установлена на наружной поверхности колец меньшего диаметра. Сборка излучателя включает его герметизацию путем скрепления фланцев цилиндрическими оболочками и заполнение его внутреннего объема электроизоляционным материалом. При этом один край внутренней цилиндрической оболочки с натягом закрепляют на наружной поверхности кольца меньшего диаметра одного из фланцев. На кольцевую пластину этого фланца устанавливают пьезокерамическое кольцо. С натягом закрепляют второй край этой оболочки с внешней поверхностью кольца меньшего диаметра второго фланца. Фиксируют пьезокерамическое кольцо относительно фланцев. Технический результат: повышение долговечности путем улучшения герметизации. 2 н.п. ф-лы, 2 ил.

| Подводная акустика, под ред | |||

| А.М.Бреховских, М.: Мир, 1970, стр.52-54 | |||

| Станок для изготовления из дерева круглых палочек | 1915 |

|

SU207A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

2006-08-10—Публикация

1982-12-17—Подача