Изобретение относится к области глубоководных приборов, в частности, к низкочастотным гидроакустическим преобразователям и экранам гидроакустических антенн, где, для автоматического поддержания противодавления на различных глубинах используется замкнутая газовая компенсация.

Известен газовый компенсатор замкнутого типа с автоматическим поддержанием противодавления в газонаполненных полостях глубоководных приборов (см. а.с. №1840764).

Такой газовый компенсатор состоит из нескольких газонаполненных под разными давлениями жестких баллонов с диафрагмами, чувствительными к гидростатическому давлению среды.

В этом компенсаторе каждый баллон выполнен из металла, внутри баллона помещена одна эластичная диафрагма, с которой соединены 2 клапана. Клапаны срабатывают в 2-х крайних положениях диафрагмы.

Баллоны через клапаны соединены трубопроводами (гибкими шлангами) с компенсируемым объемом гидроакустического преобразователя. Клапаны размещены на баллоне и обеспечивают в каждом поддиапазоне г/с давления подключение того баллона, давление газа в котором равно наружному гидростатическому давлению.

Каждый баллон такого компенсатора выполняет 3 функции:

1. хранение сжатого газа;

2. перекачка сжатого газа в компенсируемый объем прибора;

3. отключение израсходованного баллона и подключение следующего, заполненного под большим давлением.

Однако такой компенсатор удовлетворителен для компенсации приборов с внутренним объемом до 50 л и на рабочих глубинах до 150 м.

При разработке компенсатора такой конструкции для приборов с большим внутренним объемом (до 400 л) и для больших рабочих глубин (250÷500 м) он будет иметь следующие недостатки:

1. Большой вес компенсатора.

Для компенсации прибора с внутренним объемом порядка 100 л и рабочей глубиной 200-250 м необходимый объем одного баллона около 100 л.

Для размещения клапанов и уплотнения диафрагмы большого диаметра баллон должен быть жестким, иметь разъем на довольно большом диаметре.

Кроме того, баллоны с более высоким давлением газа должны иметь большую толщину стенок.

В результате общий вес компенсатора с 6-ью такими баллонами и трубопроводами достигает 600 кг.

2. Малая надежность и долговечность компенсатора.

В баллонах объема порядка 100 л с размещенной в них эластичной диафрагмой для обеспечения полного вытеснения газа, ход диафрагмы должен быть очень большим, а отношение  ,

,

где h - ход диафрагмы,

D - внутренний диаметр баллона.

Общеизвестно, что долговечность и надежность работы диафрагм падает с увеличением рабочего хода, так как увеличиваются механические напряжения в материале диафрагмы при ее перегибах под малыми радиусами. Поэтому долговечность и надежность работы баллона с такой диафрагмой невелика.

Попытка же создания конструкции баллона большого объема с отношением  приводит к увеличению диаметра, толщины стенок и к резкому увеличению веса баллона.

приводит к увеличению диаметра, толщины стенок и к резкому увеличению веса баллона.

3. Недостаточная чувствительность и точность компенсации.

Ввиду больших размеров баллонов, значительная протяженность трубопроводов приводит к увеличению гидравлического сопротивления при движении газа от баллонов к компенсируемому объему. Вследствие этого уменьшается чувствительность компенсатора и точность компенсации.

Целью настоящего изобретения является создание газового компенсатора замкнутого типа, значительно меньшего веса, большей чувствительности и точности компенсации, повышенной долговечности и транспортабельности при сохранении всех остальных рабочих параметров.

Поставленная цель достигается тем, что функции подключения заполненных газом и отключения использованных баллонов при погружении компенсируемого прибора, а также возвращение системы в исходное состояние при всплытии выполняет автоматический клапанный регулятор (АКР), состоящий из газонаполненных под разным давлением камер, объем которых во много раз меньше объема баллонов (например, в 200÷300 раз), выполненных в едином жестком корпусе и сообщающихся между собой каналами, причем внутри камер размещены диафрагмы, управляющие клапанами, а функции хранения и вытеснения газа выполняют баллоны, выполненные из эластичного материала и соединенные непосредственно с соответствующей камерой АКР, т.е. заполненные газом под тем же давлением.

Увеличение надежности и долговечности в предлагаемом компенсаторе достигается за счет уменьшения размеров диафрагм и использования диафрагм с отношением рабочего хода к диаметру, меньшим единицы ( ).

).

Увеличение чувствительности компенсатора и точности компенсации достигается тем, что камеры с диафрагмами и клапанами, образующие автоматический клапанный регулятор (АКР), выполнены в одном корпусе и соединены каналами малой длины и большого диаметра, что позволяет резко сократить гидравлическое сопротивление в каналах.

Замена трубопроводов каналами в корпусе сокращает число уплотняемых соединений, уменьшает возможность утечек газа и увеличивает надежность работы компенсатора.

Дополнительное уменьшение веса компенсатора достигается тем, что эластичные баллоны вставлены один в другой.

Это позволяет уменьшить механические напряжения в стенках баллонов при вытеснении из них газа наружным гидростатическим давлением, а также снизить перепад давления на стенках баллонов с высоким давлением и при той же толщине стенки баллона иметь в нем большее давление.

Лучшая транспортабельность компенсатора достигается за счет того, что мягкие эластичные баллоны большого объема складываются при отсутствии в них газа и при транспортировке занимают сравнительно малый объем.

Таким образом, применение предлагаемого газового компенсатора вместо известного позволяет значительно (в 7 и более раз) снизить вес, увеличить эксплуатационную надежность, долговечность, чувствительность компенсатора и точность компенсации при сохранении всех остальных рабочих параметров.

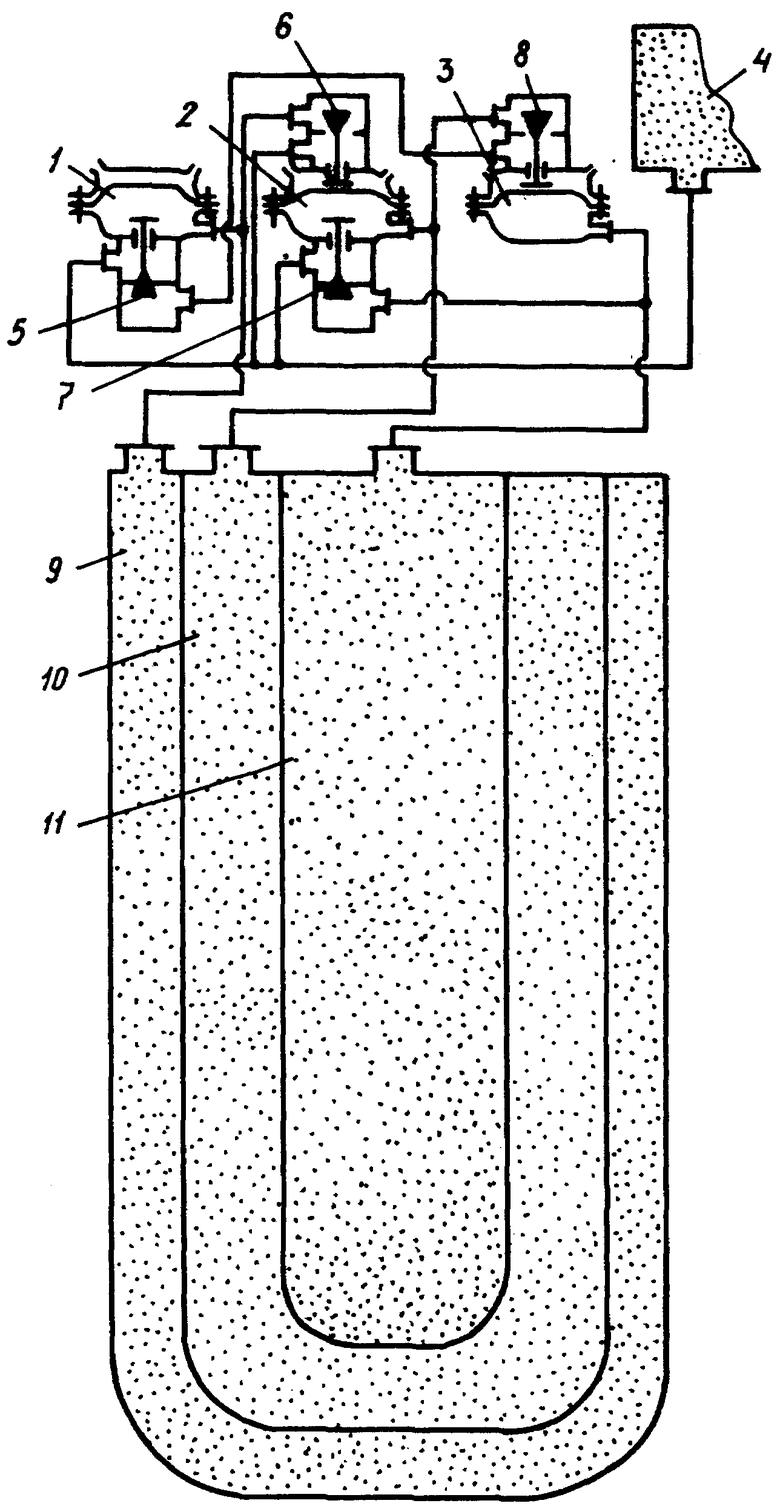

Сущность изобретения поясняется чертежом, где изображена принципиальная гидравлическая схема предлагаемого компенсатора.

В качестве примера рассмотрим газовый компенсатор, содержащий автоматический клапанный регулятора (АКР) с 3-мя камерами 1, 2, 3, клапанами 5, 6, 7 и 8, управляемыми диафрагмами, размещенными в этих камерах, и соединенные трубопроводами с камерами три эластичных баллона 9, 10, 11.

Газовый компенсатор компенсирует объем 4 преобразователя или экрана гидроакустической антенны.

Камеры 1, 2, 3, выполнены в едином жестком корпусе, например в поковке из нержавеющей стали.

Диафрагмы камер 1, 2, 3 клапаны 5, 6, 7, 8 вместе с уплотнительными элементами и пружинами также размещены в этом корпусе.

Камеры 1, 2, 3 соединены между собой просверленными каналами малой длины и по возможности большего диаметра для уменьшения гидравлических потерь и увеличения чувствительности компенсатора и точности компенсации.

Жесткость диафрагмы каждой камеры несколько превышает жесткость оболочки присоединенного к ней эластичного баллона.

Объемы камеры 1, 2, 3 в 200÷300 раз меньше, чем объемы баллонов 9, 10, 11.

Камеры 1, 2, 3 и баллоны 9, 10, 11 заполнены газом, например азотом, под давлениями таким образом, что

где

где

Р1 - начальное давление в камере 1, баллоне 9 и компенсируемом объеме 4,

P2 - начальное давление в камере 2 и баллоне 10,

Р3 - начальное давление в камере 3 и баллоне 11,

P4 - конечное давление в компенсируемом объеме 4,

Vб - суммарный объем камеры 1 и баллона 9,

Vко - компенсируемый объем 4 прибора.

Камера 1 разделена на 2 части диафрагмой. Одна часть камеры сообщается каналом с внешней средой (морская вода), а другая - через клапан 6 подключена к компенсируемому объему 4 и заполнена газом под давлением.

В газовой части камеры 1 находится толкатель клапана 5, который открывается диафрагмой камеры в момент, когда израсходуется весь запас газа в баллоне 9, а наружное г/с давление вытеснит весь газ из камеры 1. Камера 2 также разделена диафрагмой на 2 части.

Одна часть камеры 2 сообщается каналом с внешней средой, кроме того, в нее входит толкатель клапана 6, а другая часть камеры 2 через клапаны 8 и 5 подключена к компенсируемому объему 4, заполнена газом под давлением Р2, а внутри ее находится толкатель клапана 7.

Клапан 7 открывается диафрагмой камеры 2 в момент, когда израсходуется запас газа в баллоне 10, а наружное г/с давление вытеснит весь газ из камеры 2.

Клапан 6 удерживается в открытом положении пружиной, когда камера 2 полностью заполнена газом под давлением P2.

Камера 3 также разделена своей диафрагмой на 2 части. Одна часть камеры 3 сообщается каналом с внешней средой и внутри ее находится толкатель клапана 8, другая заполнена газом под давлением Р3 и через клапан 7 подключена к компенсируемому объему 4.

Клапан 8 открыт, когда камера 3 полностью заполнена газом под давлением Р3.

Баллоны 9, 10, 11 большого объема выполнены из эластичного, прочного материала, например из армированной стеклотканью резины малой газопроницаемости.

Камера 1 и баллон 9 соединены трубопроводам и через клапан 6 подключены к компенсируемому объему 4.

Камера 2 и баллон 10 также соединены трубопроводом и через клапаны 8 и 5 подключены к объему 4.

Камера 3 и баллон 11, соединенные трубопроводом, через клапан 7 подключены к объему 4.

На чертеже баллон 10 размещен внутри баллона 9, а баллон 11 - внутри баллона 10. Совершенно очевидно, что баллоны 9, 10, 11 могут быть выполнены при необходимости отдельно.

Автоматический клапанный регулятор (АКР) с эластичными баллонами 9, 10, 11 буксируется под водой вместе с прибором, внутренний объем которого компенсируется.

Предлагаемый компенсатор работает следующим образом.

При погружении компенсатора вместе с прибором возрастающее внешнее гидростатическое давление действует на диафрагмы всех трех камер 1, 2, 3, но первой из них начинает прогибаться диафрагма камеры 1, т.к. P1<P2<P3.

Одновременно первой по той же причине прогибается и эластичная оболочка баллона 9. При этом газ из газовой полости камеры 1 и баллона 9 через открытый клапан 6 поступает в компенсируемый объем 4, поддерживая в нем в каждый момент времени давление, равное наружному гидростатическому.

Когда в первую очередь израсходуется объем газа в баллоне 9, т.к. жесткость оболочки баллона мала по сравнению с жесткостью диафрагмы камеры 1, и затем израсходуется объем газа камеры 1, а наружное гидростатическое давление достигнет величины Р2, диафрагма камеры 1 откроет клапан 5 и одновременно диафрагма камеры 2, прогнувшись под действием наружного гидростатического давления Р2, закроет клапан 6, тем самым отключив израсходованный баллон 9 и газовую полость камеры 1.

При увеличении гидростатического давления выше значения Р2 газ из баллона 10 и газовой полости камеры 2 через открытые клапаны 8 и 5 вытесняется в компенсируемый объем 4, поддерживая в каждый момент времени давление в нем, равное наружному гидростатическому.

Когда израсходуется объем газа в баллоне 10 и газовой полости камеры 2, а наружное гидростатическое давление достигнет величины Р3, диафрагма камеры 2 откроет клапан 7 и одновременно с этим диафрагма камеры 3 закроет клапан 8, тем самым отключив израсходованный баллон 10 и газовую полость камеры 2.

При увеличении гидростатического давления Р3 газ из баллона 11 и газовой полости камеры 3 через открытый клапан 7 вытесняется в компенсируемый объем 4, создавая в нем давление, равное наружному гидростатическому до тех пор, пока весь газ из емкости 11 и газовой полости камеры 3 не будет вытеснен в компенсируемый объем 4, а прибор вместе с компенсатором не достигнет предельной рабочей глубины.

При всплытии прибора вместе с компенсатором процессы заполнения баллона и камер и срабатывание клапанов происходит в обратном порядке.

После всплытия вся система возвращается в исходное положение, а газовые полости камер 1, 2, 3 и баллоны 9, 10, 11 оказываются заполненными газом под тем же давлением, что и перед погружением прибора с компенсатором.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВЫЙ КОМПЕНСАТОР | 1970 |

|

SU1840721A1 |

| ГАЗОВЫЙ КОМПЕНСАТОР | 1970 |

|

SU1840764A1 |

| ГИДРОАКУСТИЧЕСКИЙ ИЗЛУЧАТЕЛЬ ДЛЯ ГЛУБОКОВОДНОГО ДРЕЙФУЮЩЕГО ПРИБОРА | 2003 |

|

RU2257595C2 |

| Автоматическая система компенсации гидростатического давления для глубоководных погружений | 1980 |

|

SU950593A1 |

| ПЛАСТИНЧАТЫЙ ГИДРОАКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1969 |

|

SU1840770A1 |

| Устройство для регистрации импульсов давления | 1973 |

|

SU542965A1 |

| СПОСОБ ИСПЫТАНИЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ | 1998 |

|

RU2151719C1 |

| Устройство выравнивания давления в герметичном корпусе автономного устройства | 2021 |

|

RU2764323C1 |

| ПОДВОДНАЯ УСТАНОВКА ДЛЯ БЕСПРИЧАЛЬНОЙ ЗАГРУЗКИ/ВЫГРУЗКИ ТЕКУЧЕЙ СРЕДЫ | 2015 |

|

RU2610844C1 |

| ВОДОВЫПУСК СИСТЕМЫ КАПЕЛЬНОГО ОРОШЕНИЯ | 2005 |

|

RU2282980C1 |

Изобретение относится к области радиотехники, в частности к низкочастотным гидроакустическим преобразователям и экранам гидроакустических антенн. Техническим результатом является уменьшение веса компенсатора и повышение его надежности при увеличении рабочей глубины погружения. Технический результат достигается за счет того, что газовый компенсатор, содержащий газонаполненные под разным давлением баллоны с диафрагмами, трубопроводы и систему клапанов, управляемых диафрагмами баллонов, снабжен дополнительными эластичными баллонами, объем каждого из которых не менее чем в 10 раз превышает объем баллонов с диафрагмой. Жесткость оболочки дополнительного баллона меньше жесткости диафрагмы и оболочки компенсируемой полости, причем к каждому баллону с диафрагмой подключены один или несколько дополнительных баллонов. 1 з.п. ф-лы, 1 ил.

1. Газовый компенсатор для глубоководных приборов, например низкочастотных гидроакустических преобразователей, с автоматическим поддержанием противодавления в газонаполненных полостях, содержащий газонаполненные под разным давлением баллоны с диафрагмами, чувствительными к гидростатическому давлению, трубопроводы и систему клапанов, управляемых диафрагмами баллонов, отличающийся тем, что, с целью уменьшения веса компенсатора и повышения его надежности при увеличении рабочей глубины погружения, в него введены дополнительные эластичные баллоны, например из резины пониженной газопроницаемости, армированной стеклотканью, объем каждого из которых не менее чем в 10 раз превышает объем баллона с диафрагмой, а жесткость оболочки дополнительного баллона меньше жесткости диафрагмы и оболочки компенсируемой полости, причем к каждому баллону с диафрагмой подключены один или несколько дополнительных баллонов.

2. Газовый компенсатор для глубоководных приборов по п.1, отличающийся тем, что, с целью повышения механической прочности компенсатора при больших давлениях, дополнительные эластичные баллоны вставлены один в другой, причем внутри установлен баллон с наибольшим давлением газа.

Авторы

Даты

2009-04-27—Публикация

1971-05-24—Подача