Изобретение относится к области оптического приборостроения и может быть использовано, в частности, в многоканальных оптико-локационных системах, использующих многоцветные лазерные источники или лазеры с перестраиваемой длиной волны.

Разработка в последние десятилетия XX века многоканальных систем лазерного оптико-локационного направления потребовала создания высокоотражающих зеркал, обеспечивающих формирование и вывод всех оптических осей каналов в заданном направлении. Успешное применение в таких системах находят лазеры, генерирующие излучение одновременно на нескольких длинах волн. При этом повышается эффективность зондирования пространства, увеличивается достоверность определения спектральных свойств облучаемых целей, возрастает КПД энергетической транспортировки излучения в заданную область пространства. Для обеспечения генерации излучения лазерных источников, его формирования и наведения в направлении цели необходимы зеркала, имеющие несколько максимумов отражения на заданных длинах волн. Определяющими требованиями при разработке таких зеркал являются:

- реализация нескольких спектральных зон отражения;

- экстремально высокие коэффициенты отражения на заданных длинах волн;

- высокая лучевая прочность к воздействию многоспектрального лазерного излучения;

- высокая механическая прочность, влагостойкость, устойчивость к ударным и вибрационным нагрузкам;

- малый вес;

- стабильность всех характеристик при работе в реальных условиях эксплуатации.

Наиболее эффективная реализация достигается одновременным обеспечением этих требований в единой конструкции зеркала. Поэтому создание многоспектральных зеркал, удовлетворяющих совокупности указанных требований, является чрезвычайно актуальной и важной научно-прикладной задачей.

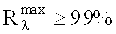

Известны многослойные интерференционные зеркала, состоящие из чередующихся равнотолщинных слоев диэлектриков с высоким и низким показателями преломления. Оптическая толщина слоев равна четверти длины волны λ/4 переотражаемого лазерного излучения (см., например, "Оптико-механическая промышленность", 1973 г., № 11, стр. 66, Первеев А.Ф. и др. "Диэлектрические зеркала на основе пленок окислов, наносимых испарением в вакууме"). Зеркала на основе тугоплавких окислов диэлектриков обладают высокими эксплуатационными характеристиками, они хорошо воспроизводимы и технологичны в изготовлении. Коэффициент отражения в максимуме достигает величин  при количестве слоев N≥17.

при количестве слоев N≥17.

Недостатком известной конструкции зеркала является узкая зона высокого отражения, которая не превышает ±50 нм и реализуется только для заданной монохроматической длины волны, для которой рассчитаны четвертьволновые толщины слоев покрытия.

Многослойные диэлектрические покрытия могут содержать как четное, так и нечетное число чередующихся слоев. Схематически такое интерференционное покрытие, расположенное на поверхности подложки П, обозначается следующим рядом:

П ВНВН…ВНА или П(ВН)N А,

где В и Н - чередующиеся слои с высоким и низким показателями преломления;

N - число пар чередующихся слоев;

А - внешняя среда, в которой расположено покрытие (наиболее часто - это воздух).

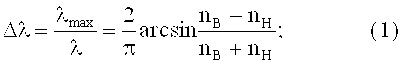

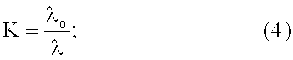

Для увеличения коэффициента отражения и ширины полосы необходимо использовать материалы с большей разницей показателей преломления nВ и nН. Зависимость ширины полосы высокого отражения от характеристик используемых материалов определяется соотношением

где λmax - длина волны, соответствующая максимальному значению коэффициента отражения  ;

;

λ - длина волны края полосы рассматриваемой спектральной области, в которой отражение остается еще высоким.

Область высокого отражения по обе стороны от λmax характеризуется величиной ±Δλ, а края полосы высокого отражения - соответственно значениями (1+Δλ) и (1-Δλ). Из формулы (1) следует, что чем больше разница в показателях преломления чередующихся слоев, то есть чем выше значение nВ и чем ниже значение nН, тем шире спектральная область с высоким коэффициентом отражения. Однако практические возможности получения слоев с необходимой большой разницей показателей преломления ограничены физическими характеристиками имеющихся материалов.

Одним из возможных методов создания широкополосных высокоотражающих зеркал является использование металлодиэлектрических покрытий (см. например, авторское свидетельство СССР № 578634, кл. G02B 5/28). Такие покрытия состоят из слоя металла, прилегающего к подложке, и многослойной интерференционной системы из чередующихся четвертьволновых слоев диэлектриков с меньшим и большим показателями преломления. Металлодиэлектрические зеркала имеют интегральный коэффициент отражения R=95-96% в спектральной области 400-1200 нм.

Основными недостатками таких зеркал являются их низкая лучевая прочность и плохие эксплуатационные характеристики.

Для расширения спектральной области с одновременным обеспечением высокой лучевой прочности используют нанесение многослойных диэлектрических и металлодиэлектрических покрытий в виде коаксиальных зон, расположенных на общей подложке.

К недостаткам известной конструкции относятся:

- ограничение взаимного расположения приемо-передающих апертур ввиду коаксиального расположения отражающих зон;

- низкая лучевая прочность металлодиэлектрических покрытий;

- достижение экстремально высоких значений отражения и лучевой прочности только на одной длине волны, для которой рассчитаны четвертьволновые слои диэлектрического покрытия;

- технологические сложности нанесения коаксиально расположенных покрытий.

Ряд этих недостатков устранен в конструкции зеркала, реализованной нанесением диэлектрических и металлодиэлектрических покрытий соответственно на переднюю и заднюю поверхности подложки. Вместе с тем такое зеркало имеет все тот же основной недостаток: высокая лучевая прочность обеспечивается только на одной длине волны.

Для многослойных диэлектрических зеркал теоретически достижимый коэффициент отражения составляет 100%, однако, на практике эта величина ограничивается потерями, обусловленными рассеянием и поглощением в слоях покрытий и на границах их раздела. Так как абсолютно прозрачных материалов не существует, то увеличение количества слоев в покрытиях приводит к пропорциональному увеличению потерь проходящего излучения.

Известна конструкция зеркала, в которой для снижения потерь в покрытии используется комбинированная система чередующихся четвертьволновых слоев TiO2-SiO2 и дополнительных чередующихся слоев из ZrO2-SiO2 (см., например, патент ФРГ № 2336049, МКИ G02B 5/08).

Недостатками такого зеркала являются:

- большое количество слоев;

- низкая лучевая прочность;

- технологические сложности напыления нескольких материалов с различными физико-химическими характеристиками.

В идеальном случае зеркала для мощных лазерных систем должны иметь очень слабое оптическое поглощение на длинах волн генерируемого лазерного излучения. Поглощение зеркалом даже 1% подающей энергии, что соответствует коэффициенту отражения R=99%, вызывает повышение температуры зеркала, искажение отражающей поверхности и разрушение зеркал вследствие либо термической дисторсии, либо пробивных напряженностей электрического поля на границах раздела слоев.

Для уменьшения количества слоев при сохранении максимальных значений спектральных коэффициентов отражения используют неравнотолщинные покрытия (см., например, А.П. Овчаренко и Е.А. Лупашко "Неравнотолщинные многослойные диэлектрические покрытия", Оптика и спектроскопия, 1983 г., т. 55, вып. 3, с. 547-541).

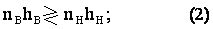

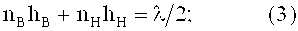

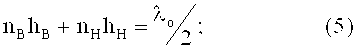

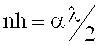

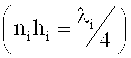

Они позволяют реализовать высокоотражающие узкополосные зеркала для заданной длины волны при меньшем числе слоев. Оптическая толщина чередующихся слоев с высоким nВ и низким nН показателями преломления подчиняется условию

где h - геометрическая толщина слоя.

При этом оптическая толщина периода, состоящего из двух слоев, должна сохраняться:

Кроме меньшего количества слоев неравнотолщинные покрытия обеспечивают снижение побочных максимумов относительно основного с 30-40% до 10-12% и менее.

Известно зеркало для отражения излучения на заданной длине волны, в котором все слои имеют разную оптическую толщину, отличающуюся от четверти длины волны (см., например, патент Англии № 2065913, МКИ G02B 5/28).

В таком зеркале толщина слоев подбирается такой, чтобы суммарное поглощение в покрытии было минимальным. Как правило, материалы с низким показателем преломления nН (например, SiO2) имеют по крайней мере на порядок меньшее поглощение, чем материалы с высоким показателем преломления nВ. Поэтому оптическая толщина слоев с nН составляет более четверти длины  , а слоев с nВ - меньше чем

, а слоев с nВ - меньше чем  .

.

Кроме более слабого поглощения слои с низким показателем преломления обладают и более высокой лучевой прочностью (см., например, Т.Н. Крылова и др. "О лучевой прочности покрытий из окислов, полученных из растворов", Ж. «Оптико-механическая промышленность», 1974, № 12, с. 58). При длительностях импульсов облучения порядка нсек лучевая прочность диэлектрических покрытий определяется величиной напряженности электрического поля на границах раздела слоев. Распределение электрического поля в четвертьволновых слоях интерференционного покрытия имеет максимумы на границах раздела слоев (см., например, Journal Opt. Soc. Amer., 1980, v. 70, № 3, 268-276). Очевидно, что смещение пика электрического поля в слой с меньшим показателем преломления увеличивает лучевую прочность и достигается изменением толщин в паре и неравенством их  . По мере удаления от наружного слоя, в связи с затуханием амплитуды вектора электрического поля, толщина слоев в каждой последующей паре изменяется. Характер изменения толщины выражается арифметической или геометрической прогрессией. Теоретически, при нанесении соответствующего числа слоев с плавным изменением оптической толщины можно получить высокое отражение в широкой спектральной области. Однако нанесение очень большого числа слоев встречает большие технологические трудности и снижает эксплуатационные характеристики зеркал. К недостаткам известного зеркала-аналога относится также большая трудность практической реализации неравнотолщинных покрытий при их напылении.

. По мере удаления от наружного слоя, в связи с затуханием амплитуды вектора электрического поля, толщина слоев в каждой последующей паре изменяется. Характер изменения толщины выражается арифметической или геометрической прогрессией. Теоретически, при нанесении соответствующего числа слоев с плавным изменением оптической толщины можно получить высокое отражение в широкой спектральной области. Однако нанесение очень большого числа слоев встречает большие технологические трудности и снижает эксплуатационные характеристики зеркал. К недостаткам известного зеркала-аналога относится также большая трудность практической реализации неравнотолщинных покрытий при их напылении.

В связи с интенсивной разработкой в последние годы лазеров с перестраиваемой длиной волны и многоцветных лазеров, генерирующих интенсивное излучение на нескольких длинах волн, необходимо создание зеркал, имеющих высокий коэффициент отражения не в широкой области, а в нескольких узких спектральных зонах.

Известны широкополосные диэлектрические зеркала для области спектра 0,4-1,0 мкм на основе комбинации слоев TiO2-SiO2 (см., например, Л.Л. Мацевич и др., "Широкополосные диэлектрические зеркала из окислов титана и кремния", ОМП, 1978, № 9, с. 46-47). Зеркала состоят из нескольких элементарных четвертьволновых зеркал со смежными полосами отражения. Конструкция зеркал следующая:

где П - подложка;

В - слой TiO2 толщиной  ;

;

Н - слои SiO2 толщиной  ;

;

λ1, λ3, λ5 - длины волн, на которых контролировались оптические толщины 7-, 9- и 11-слойных зеркал;

λ2, λ4 - длины волн, на которых контролировались оптические толщины промежуточных слоев.

Покрытия таких зеркал наносят электронно-лучевым испарением в вакууме на прогретые и непрогретые подложки и состоят они из 17, 21 и 33 слоев. Интегральные характеристики указанных зеркал приведены в таблице 1.

Основными недостатками известных зеркал являются:

- большое количество слоев;

- высокий коэффициент светорассеяния;

- низкая лучевая прочность.

Известно также зеркало-аналог, имеющее высокий коэффициент отражения на основной длине волны, а также на второй и третьей гармониках лазерного излечения (см., например, "Optica Acta", 1978, v. 25, № 8, pp. 715-719 Smith R.W. „Maltilayer mirrors with high reflectivity at funda mental, second-harmonic and third-harmonic laser wave lenght").

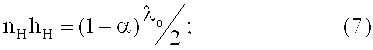

Зеркало-аналог реализовано нанесением многослойных диэлектрических покрытий с определенным периодом чередования слоев неравной оптической толщины. Соотношение между коэффициентами отражения и длинами волн для периодических слоев определяется зависимостью от величины

где λо - длина волны, для которой толщина каждого слоя равна четверти длины волны.

Для таких зеркал основной период состоит из двух неравнотолщинных слоев, а основные уравнения записываются в следующем виде:

где индексы В и Н относятся соответственно к слоям с высоким и низким показателями преломления;

α - действительное число, 0<α<1.

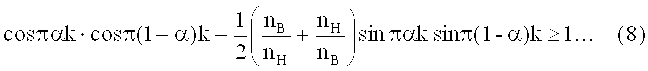

Условие существования зоны с высоким коэффициентом отражения имеет вид

Для данных величин nВ/nН и α границы зон с высоким отражением определяются при знаке равенства в уравнении (8).

Недостатками известной конструкции зеркала-аналога являются:

1) высокий коэффициент отражения реализуется только на длинах волн, кратных основной длине волны;

2) изготовление неравнотолщинных покрытий с толщиной слоев  технологически очень трудно воспроизводимо ввиду большой сложности контроля толщин слоев в процессе их напыления.

технологически очень трудно воспроизводимо ввиду большой сложности контроля толщин слоев в процессе их напыления.

Наиболее близким из известных к заявляемому является зеркало-прототип, в котором для получения нескольких зон высокого отражения используется последовательное нанесение нескольких многослойных систем на одну подложку (см., например, Крылова Т.Н., "Интерференционные покрытия", изд. Л-д, Машиностроение, 1973 г., стр. 79-80). Зеркало-прототип состоит из ряда интерференционных систем, каждая из которых имеет свою оптическую толщину слоев  ,

,  ,

,  , … и характеризуется своим максимумом отражения для длин волн λ1, λ2, λ3, …. Структурная схема покрытий таких зеркал характеризуется следующим рядом:

, … и характеризуется своим максимумом отражения для длин волн λ1, λ2, λ3, …. Структурная схема покрытий таких зеркал характеризуется следующим рядом:

П(Н1В1)m (H2B2)p … (HjBj)q

где П - подложка; Н, В - слои с низким и высоким показателями преломления, m, p, …, q - число повторяющихся периодов пар слоев.

Теоретически зеркало-прототип обеспечивает высокий коэффициент отражения одновременно на нескольких длинах волн.

Если зеркальное покрытие содержит две многослойные системы с максимумами отражения на длинах волн λ1 и λ2, то общее число слоев составит (2m+2p). Для достижения коэффициента отражения R≥99% в каждой интерференционной системе число слоев должно составлять не менее 17. Поэтому для достижения двух максимумов общее число слоев будет не менее 34, для трех максимумов - более 51 - и т.д. Таким образом, основным недостатком известной конструкции зеркала-прототипа является большое количество слоев покрытия и, как следствие, их большая пористость, которая быстро растет с увеличением числа слоев. При этом увеличивается рассеяние и изменяется величина показателя преломления верхних слоев. Кроме этого, при большом количестве слоев уменьшается адгезия между ними, возрастают или появляются дополнительные напряжения в слоях. Все эти недостатки в конечном итоге снижают основные эксплуатационные характеристики зеркал - их лучевую прочность, механическую и климатическую устойчивость.

Целью настоящего изобретения является устранение указанных недостатков зеркала-прототипа: т.е. повышение лучевой прочности, механической и климатической устойчивости.

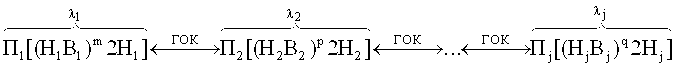

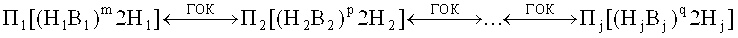

Поставленная цель достигается тем, что в многоспектральном зеркале, содержащем подложку и N многослойных интерференционных покрытий из чередующихся диэлектрических слоев с меньшим и большим показателями преломления, где N=1, 2…j, подложка зеркала выполнена из N тонких оптически прозрачных субподложек, на передней поверхности каждой из которых размещено диэлектрическое покрытие с оптической толщиной слоев λi/4, где λi - длина волны переотражаемого лазерного излечения, i=1, 2… - натуральный ряд чисел, а конструкция зеркала имеет вид

где П1, П2, …, Пj - подложки;

Н1, Н2, …, Нj - слои с низким показателем преломления;

В1, В2, …, Вj - слои с высоким показателем преломления;

m, p, … q - количество пар четвертьволновых слоев в каждом отдельном интерференционном покрытии, при этом субподложки с диэлектрическими интерференционными покрытиями соединены между собой с помощью глубокого оптического контакта, последний слой каждого покрытия выполнен из материала с низким показателем преломления, например, двуокиси кремния, и имеет оптическую толщину, кратную половине длины волны λi/2 переотражаемого излучения.

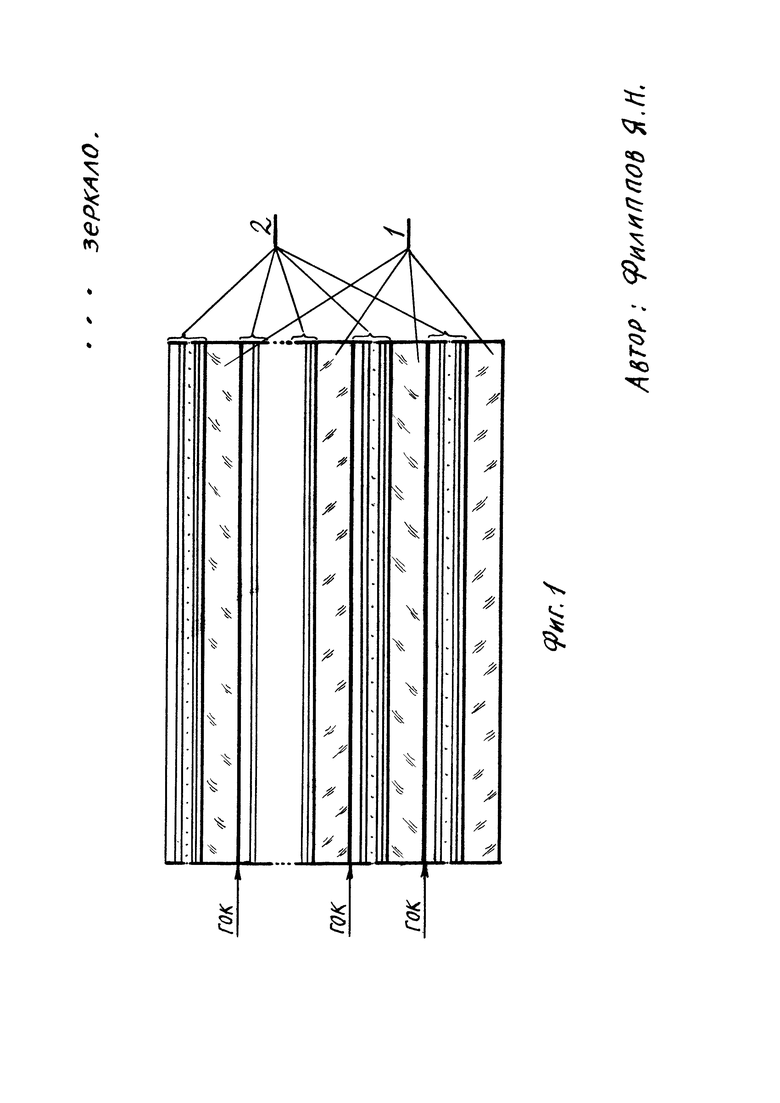

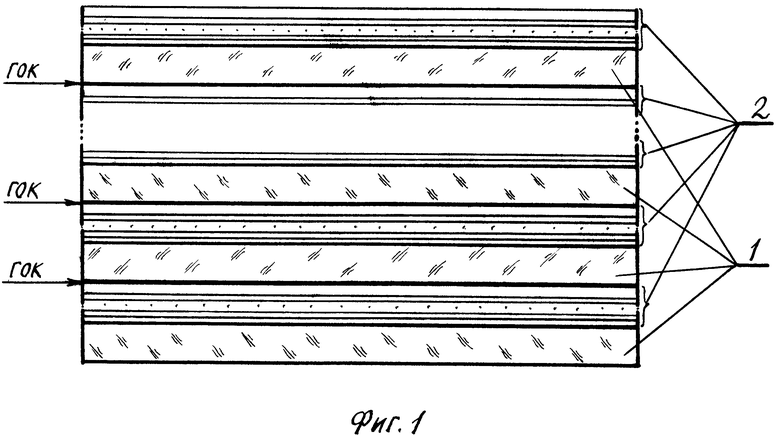

Сущность изобретения состоит в том, что каждое элементарное зеркало, расположенное на отдельной тонкой субподложке, содержит не более 17-19 чередующихся четвертьволновых диэлектрических слоев, реализующих экстремально высокий коэффициент отражения только на заданной длине волны, а соединение субподложек методом глубокого оптического контакта (ГОК) обеспечивает монолитность конструкции зеркала и высокие коэффициенты отражения одновременно на нескольких длинах волн.

По сравнению с прототипом заявляемое зеркало обладает значительно более высокой лучевой прочностью, механической и климатической устойчивостью.

Причем реализуются эти характеристики на любой из заданных длин волн, для которых изготовлены элементарные зеркала, входящие в конструкцию многоспектрального отражателя.

Достигаются эти преимущества за счет следующего:

1) отсутствуют границы раздела воздух - слой (кроме элементарного зеркала, расположенного на верхней субподложке).

2) снижается максимум электрической напряженности поля в диэлектрических слоях, расположенных внутри конструкции зеркала;

3) уменьшается рассеяние и поглощение в диэлектрических покрытиях за счет предельно малого (для достижения R>99%) числа слоев;

4) экстремально возрастает прочность и монолитность конструкции зеркала при соединении отдельных субподложек методом глубокого оптического контакта.

Предлагаемое зеркало существенно отличается от всех известных ранее широкополосных зеркал использованием для достижения N заданных максимумов отражения нескольких элементарных четвертьволновых зеркал, каждое из которых реализовано на отдельной тонкой, оптически прозрачной субподложке, которые затем соединены между собой с помощью глубокого оптического контакта. Каждое элементарное зеркало состоит из 17-19 чередующихся диэлектрических слоев и имеет свой спектральный максимум отражения на длине волны λi, определяемый оптической толщиной слоев  . Последний слой каждого диэлектрического покрытия оптической толщиной λi/2 обеспечивает соединение субподложек методом ГОК, увеличивает прочностные характеристики покрытий и при этом не влияет на их спектральные характеристики.

. Последний слой каждого диэлектрического покрытия оптической толщиной λi/2 обеспечивает соединение субподложек методом ГОК, увеличивает прочностные характеристики покрытий и при этом не влияет на их спектральные характеристики.

Конструктивное размещение элементарных зеркал на отдельных субподложках и последующее соединение их методом ГОК обеспечивают экстремально высокие коэффициенты отражения одновременно на нескольких заданных длинах волн, высокую лучевую прочность и эксплуатационные характеристики заявляемого зеркала.

Вся совокупность средств, которыми обеспечивается повышение лучевой прочности зеркала, его механической и климатической устойчивости необходима и достаточна. Все признаки в этой совокупности взаимосвязаны между собой и каждый из признаков является существенным.

Предлагаемая совокупность признаков для обеспечения реализации заявляемого многоспектрального зеркала является новой. Автору не известны на сегодняшний день средства, которые бы обеспечили в совокупности указанную задачу. Об этом свидетельствует анализ состояния данной области техники в вводной части заявки, а также в справке об исследовании заявляемого объекта изобретения по патентной и научно-технической литературе. На основании указанного данное техническое решение соответствует критерию "существенные отличия".

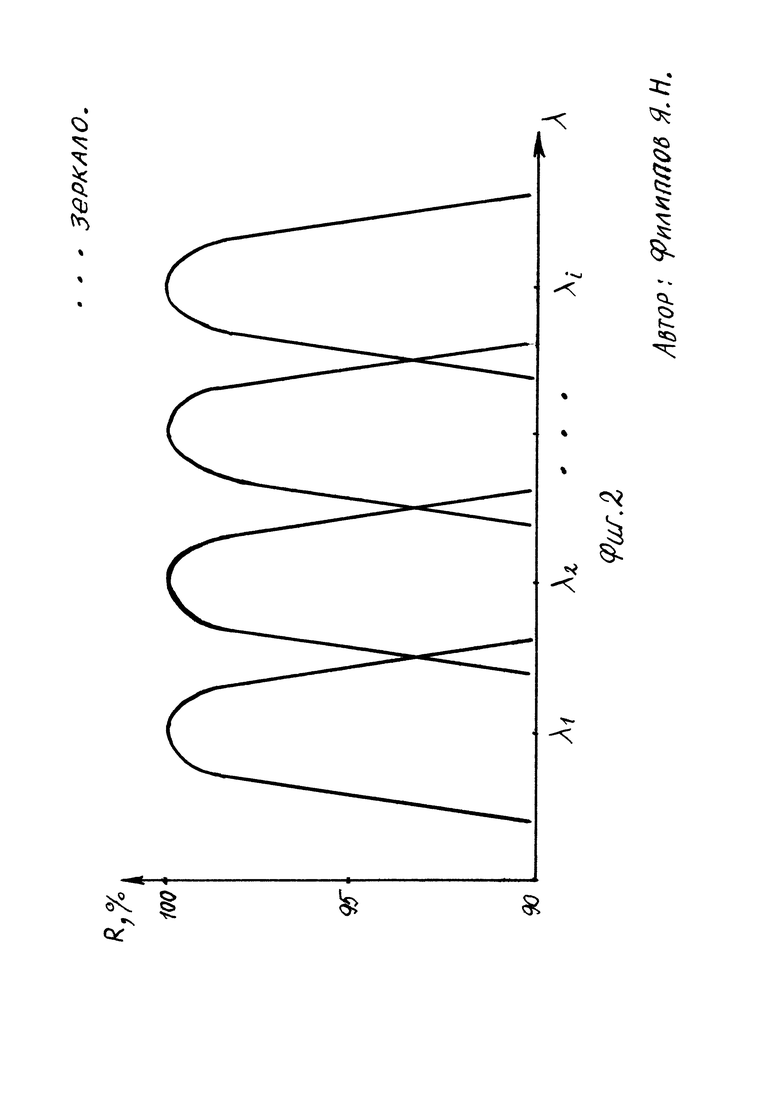

Сущность изобретения поясняется чертежами, на которых на Фиг. 1 изображена конструкция многоспектрального зеркала, на Фиг. 2 приведены его спектральные характеристики.

Зеркало (см. Фиг. 1) состоит из тонких, оптически прозрачных субподложек 1 и многослойных интерференционных покрытий 2 на основе чередующихся диэлектрических слоев с высоким и низким показателями преломления. Субподложки соединены между собой методом ГОК. Для реализации ГОК последний слой каждого элементарного диэлектрического покрытия выполнен из двуокиси кремния SiO2. Оптическая толщина этого слоя выбирается кратной половине длины волны лазерного излучения, переотражаемого каждым элементарным зеркалом. Таким образом, конструкция зеркала имеет вид:

Работа зеркала состоит в следующем. При падении на него многоспектрального излучения с длинами волн λ1, λ2, … λi каждая из длин волн переотражается от соответствующего элементарного диэлектрического зеркала, имеющего оптическую толщину слоев  ,

,  , …

, …  . Таким образом, каждое элементарное зеркало имеет не более 19 четвертьволновых диэлектрических слоев и эффективно переотражает (с коэффициентом R>99%) только одну длину волны. Для получения N заданных максимумов отражения каждое зеркало, со своей толщиной слоев, наносится на отдельные тонкие субподложки, которые обладают оптической прозрачностью в заданном спектральном диапазоне. Для обеспечения переотражения одновременно на нескольких длинах волн субподложки соединяются между собой методом ГОК.

. Таким образом, каждое элементарное зеркало имеет не более 19 четвертьволновых диэлектрических слоев и эффективно переотражает (с коэффициентом R>99%) только одну длину волны. Для получения N заданных максимумов отражения каждое зеркало, со своей толщиной слоев, наносится на отдельные тонкие субподложки, которые обладают оптической прозрачностью в заданном спектральном диапазоне. Для обеспечения переотражения одновременно на нескольких длинах волн субподложки соединяются между собой методом ГОК.

Глубокий оптический контакт (ГОК) является одним из самых совершенных способов получения неразъемных бесклеевых соединений оптических элементов. Он позволяет настолько прочно скрепить детали, что образуется чрезвычайно надежная монолитная конструкция (см. например, Ж. "Изобретатель и рационализатор", 1984 г., № 10, с. 18). При этом сохраняется качество рабочих поверхностей, а излучение проходит через соединенные детали, не преломляясь. Необходимым связующим звеном между соединяемыми деталями при реализации ГОК является наличие пленки двуокиси кремния, которая наносится на одну или обе контактируемые поверхности (см., например, РТМ3-190-78, "Детали оптические. Типовые технологические процессы соединения методом глубокого оптического контакта").

Метод ГОК применим для соединения деталей из однородных и разнородных оптических материалов. Его использование наиболее эффективно в тех случаях, когда по условиям эксплуатации недопустимо наличие клея или клеевое соединение не обеспечивает требуемых прочностных и оптических свойств. Так как заявляемое зеркало эксплуатируется при высоких мощностях лазерного излучения, то использование в его конструкции клеевых соединений неприемлемо. Поэтому реализация метода ГОК в этом случае наиболее эффективна.

Пленки SiO2 на контактируемые между собой покрытия и субподложки предлагается наносить методом электронно-лучевого испарения в вакууме. По сравнению с традиционно используемыми методами травления в растворах кислот и гидролиза четыреххлористого кремния SiCl4 в паровой фазе метод электронно-лучевого испарения позволит повысить качество и равномерность пленки SiO2, исключить из технологического цикла высокотоксичный материал SiCl4 и значительно повысить производительность труда за счет снижения времени нанесения пленки и посадки на контакт.

Соединение элементарных зеркал методом ГОК позволит значительно повысить лучевую прочность, механическую и климатическую устойчивость монолитной конструкции. Количество монохроматических максимумов в заявляемом зеркале практически не ограничено и может быть реализовано для любых заданных длин волн. При этом общая толщина монолитной конструкции не будет превышать традиционных толщин для высокоточных зеркал, которая составляет  от его максимального размера. Для этого толщина отдельных субподложек не должна превышать соответственно рассчитанной величины.

от его максимального размера. Для этого толщина отдельных субподложек не должна превышать соответственно рассчитанной величины.

Спектральные характеристики заявляемого зеркала с максимумами на заданных длинах волн λ1, λ2, …, λi приведены на фиг. 2. Коэффициенты отражения имеют экстремально высокие значения, составляющие не менее R≥99%.

При создании многоспектрального зеркала были исключены основные недостатки зеркала-прототипа, которые состоят в большом количестве последовательно нанесенных друг на друга диэлектрических слоев, их высокой пористости, неоднородности и светорассеянии, низких эксплуатационных характеристиках и лучевой прочности. С помощью предложенной конструкции многоспектрального зеркала эффективно решаются задачи переотражения излучения лазеров с перестраиваемой длиной волны и многоцветных лазеров, а также обеспечивается возможность использование таких зеркал непосредственно в резонаторах лазеров и в многоканальных оптико-локационных приборах. Такие зеркала могут эффективно работать практически любое заданное время, так как их эксплуатационные характеристики не ухудшаются в процессе длительного периода рабочего времени.

Автором разработан и изготовлен макет многоспектрального зеркала с максимумами отражения на четырех длинах волн, предварительно рассчитанных на ЭВМ. Спектральные характеристики измерялись на спектрофотометре СФ-20.

В качестве материалов с высоким и низким показателями преломления использовались соответственно двуокись гафния HfO2 и двуокись кремния SiO2. Подложки изготавливались из оптического стекла марки К8. Максимальные габариты зеркала - 120 мм, общая толщина - 20 мм, а толщина отдельных субподложек - 5 мм.

Диэлектрические покрытия наносились методом электронно-лучевого испарения в вакууме на установке ВУ-1. Для упрочнения ГОК и получения монолитной конструкции соединенные субподложки подвергались термообработке в сушильных шкафах типа СНОЛ при температуре 250° в течение 8 часов с последующим медленным остыванием.

Проведенные испытания зеркал дали следующие результаты:

- лучевая прочность - не менее 15 Дж/см2 в моноимпульсном режиме облучения;

- механическая и климатическая устойчивость - не ниже 0 группы.

Испытания проводились в термокамере при перепаде температуры от -60°C до +60°C, повышенной влажности 98% и температуре +40°C в течение 10 суток. Механических повреждений, снижения спектральных характеристик и лучевой прочности после проведенных испытаний не отмечалось.

Предложенное техническое решение позволит значительно повысить лучевую прочность и эксплуатационные характеристики зеркала, одновременно обеспечив экстремально высокие спектральные характеристики на любых заданных монохроматических длинах волн.

Разработанную и прошедшую испытания конструкцию многоспектрального зеркала предполагается использовать в научно-исследовательских и опытно-конструкторских разработках предприятия.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСПЕКТРАЛЬНЫЙ ИНТЕРФЕРЕНЦИОННЫЙ СВЕТОФИЛЬТР ДЛЯ ЗАЩИТЫ ОТ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2012 |

|

RU2504805C2 |

| Способ изготовления зеркала для твёрдотельного ВКР-лазера с длиной волны излучения 1,54 мкм | 2016 |

|

RU2637730C1 |

| ЗЕРКАЛО ДЛЯ ЛАЗЕРОВ | 2007 |

|

RU2348092C1 |

| УЗКОПОЛОСНЫЙ ТОНКОПЛЕНОЧНЫЙ ИНТЕРФЕРОМЕТР ФАБРИ-ПЕРО | 1994 |

|

RU2078358C1 |

| СПОСОБ НАНЕСЕНИЯ ПРОСВЕТЛЯЮЩЕГО МНОГОСЛОЙНОГО ШИРОКОПОЛОСНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ОПТИЧЕСКОГО СТЕКЛА | 2015 |

|

RU2597035C1 |

| Просветляющее покрытие | 1981 |

|

SU966640A1 |

| Интерференционный отрезающий фильтр | 1982 |

|

SU1125588A1 |

| ИНТЕРФЕРЕНЦИОННОЕ ПОКРЫТИЕ | 1996 |

|

RU2124223C1 |

| МНОГОСЛОЙНОЕ ЗЕРКАЛО ЗАДНЕГО ВИДА ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ | 2001 |

|

RU2213362C2 |

| ИНТЕРФЕРЕНЦИОННОЕ ЗЕРКАЛО | 1993 |

|

RU2091826C1 |

Изобретение относится к области оптического приборостроения и может быть использовано в качестве элемента резонатора лазера с перестраиваемой длиной волны или как выходное зеркало многоканальной оптико-локационной системы с многоцветным лазерным источником. Сущность: зеркало состоит из тонких оптически прозрачных субподложек (1) и многослойных интерференционных покрытий (2) из чередующихся диэлектрических слоев с высоким и низким показателями преломления. Каждое интерференционное покрытие (2) расположено на соответствующей субподложке (1). При этом последний диэлектрический слой каждого интерференционного покрытия (2) выполнен из материала с низким показателем преломления и оптической толщиной λi/2, тогда как оптическая толщина остальных диэлектрических слоев интерференционного покрытия (2) составляет λi/4 (λi - рабочая длина лазерного излучения). Технический результат: повышение лучевой прочности, механической и климатической устойчивости. 1 з.п. ф-лы, 2 ил.

1. Многоспектральное зеркало, содержащее подложку и N многослойных интерференционных покрытий из чередующихся диэлектрических слоев с высоким и низким показателем преломления и оптической толщиной слоев λi/4, где λi - рабочая длина волна лазерного излучения, i=1, 2 - натуральный ряд чисел N=1, 2…, отличающееся тем, что, с целью повышения лучевой прочности, механической и климатической устойчивости, подложка выполнена из N оптически прозрачных субподложек, а многослойные интерференционные покрытия расположены каждое на соответствующей субподложке, при этом последний слой каждого интерференционного покрытия выполнен из материала с низким показателем преломления и оптической толщиной λi/2.

2. Многоспектральное зеркало по п. 1, отличающееся тем, что последний слой каждого интерференционного покрытия выполнен из двуокиси кремния и соединен с соответствующей субподложкой методом глубокого оптического контакта.

| ОМП, 1973 г., N 11, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| и др | |||

| "Диэлектрические зеркала на основе пленок окислов, наносимых испарением в вакууме" | |||

| Крылова Т.Н | |||

| "Интерференционные покрытия", Машиностроение, 1973 г., с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

2016-07-20—Публикация

1985-04-05—Подача