Изобретение относится к области оптического приборостроения и может найти применение для нанесения просветляющего многослойного покрытия с низким коэффициентом отражения от преломляющих поверхностей на оптические детали оптико-электронных приборов, с целью получения высокого коэффициента светопропускания оптического прибора.

В оптических системах с большим числом оптических элементов наблюдается значительное снижение светопропускания системы за счет потерь на отражение от преломляющих поверхностей.

Отражение от преломляющих поверхностей возрастает с увеличением показателя преломления стекла. Одним из способов снижения отражения от оптических элементов и увеличения светопропускания оптических систем является нанесение многослойных просветляющих покрытий на поверхность оптических элементов, получаемых испарением в вакууме.

Просветляющее покрытие наносят на оптические детали, имеющие плоскую или сферическую рабочую поверхность.

В настоящее время используется один из способов нанесения оптических просветляющих покрытий на оптические детали по авторскому свидетельству SU №1176726(13) А1 от 27.06.2005 МПК G02B 5/28 «Способ изготовления просветляющего покрытия на оптических изделиях», включающий нагрев изделий в вакууме, очистку тлеющим разрядом, последовательное нанесение слоев окиси алюминия и пятиокиси тантала электронно-лучевым испарением, фтористого магния термическим испарением, после нанесения слоя пятиокиси тантала изделие дополнительно обрабатывают тлеющим разрядом в течение 3-5 мин при давлении 1-2 Па и выдерживают в течение 2-5 мин при давлении не более 10-3 Па.

Недостатками указанного способа являются:

1. Способ не позволяет точно выдержать оптические толщины слоев в многослойном покрытии из-за случайных отклонений параметров процесса, несоответствия значения показателей преломления веществ, наличия примесей в пленкообразующих материалах, нестабильности самого процесса напыления, неточности измерения температуры подложки в процессе ее циклического перемещения в камере. В результате значения коэффициента отражения напыленных стекол получаются неточными, отличающимися от расчетных значений. Отклонения носят случайный характер, отсутствует стабильность и повторяемость результатов.

2. Высокая трудоемкость способа за счет дополнительной обработки тлеющим разрядом слоя пятиокиси тантала.

Наиболее близким по совокупности существенных признаков к заявляемому - прототипом - является способ нанесения просветляющего многослойного широкополосного покрытия на поверхность оптического стекла методом поочередного вакуумного электронно-лучевого испарения пленкообразующих материалов и послойного осаждения в вакууме при заданном числе проходов элемента через зону напыления. Способ реализуется с помощью установки для нанесения просветляющего многослойного покрытия, содержащей вакуумную камеру с устройством для регулирования величины вакуума, размещенные в камере электронно-лучевые испарители с устройством для регулирования величины тока (П.П. Яковлев и Б.Б. Мешков «Проектирование интерференционных покрытий», Москва, Машиностроение. 1987 г., стр. 135-151).

Способ включает следующие операции: расчетное определение толщин слоев по табличным значениям показателей преломления в соответствии с техническими требованиями к коэффициенту отражения всего покрытия в заданном спектральном диапазоне, термообработку стеклянной подложки в вакуумной установке и нанесение пленкообразующих материалов в вакуумной установке путем электронно-лучевого испарения материала в вакууме и послойного осаждения паров на поверхности стекла в процессе его многократного прохождения через зону напыления. Слои выполняют из чередующихся материалов со средним и высоким показателем преломления, а внешний слой - из материала с самым низким из них показателем преломления.

Согласно данному способу многослойное просветляющее покрытие заранее моделируется, выполняется анализ оптических свойств покрытий. Для каждого значения показателя преломления подложки в зависимости от марки стекла подбирают пленкообразующие материалы и находят совокупность параметров слоев (показатели преломления, оптические толщины слоев, количество слоев), обеспечивающих уменьшение коэффициента отражения в заданном спектральном интервале. Пересчет толщин слоев с целью корректировки спектральной характеристики осуществляется при моделировании конструкции просветляющего покрытия до начала процесса напыления. Толщина слоев в процессе напыления не корректируется. Оптические толщины слоев пленкообразующих материалов напыляются кратными некоторой длине волны, принадлежащей середине просветляемого спектрального интервала.

Указанный способ имеет следующие недостатки:

1. Оптические толщины слоев пленкообразующих материалов напыляются кратными некоторой длине волны, принадлежащей середине просветляемого спектрального интервала, что также ограничивает нижний предел получаемого коэффициента отражения от поверхности стекла.

2. При напылении возникают отклонения показателей преломления пленкообразующих материалов от расчетных значений из-за наличия в них примесей, а также из-за возможных неточностей, вызванных нестабильностью самого процесса напыления, что приводит к накоплению ошибок в толщинах слоев и не позволяет выдержать расчетные значения толщин слоев. В результате значения коэффициента отражения напыленных стекол получаются неточными и превышают заданное значение. Способ не позволяет обеспечить стабильность и повторяемость результатов по получению требуемого коэффициента отражения от поверхности стекла.

3. Низкое качество покрытия из-за недостаточной механической прочности покрытия, связанной с низкой адгезией наносимого покрытия со стеклянной подложкой из-за наличия загрязнений подложки, т.к. предварительная очистка подложки не производится. Термообработка подложки в вакуумной камере достаточного качества покрытия не обеспечивает.

4. Для получения требуемого коэффициента отражения для марок стекла с разными коэффициентами преломления в данном способе необходим свой набор пленкообразующих материалов и соответствующий этим материалам расчет толщины слоев, что усложняет способ нанесения просветляющего покрытия.

Задачей, на решение которой направлено предлагаемое изобретение, является создание способа нанесения просветляющего многослойного широкополосного покрытия на поверхность оптического стекла, с получением следующих технических результатов:

1. Снижение коэффициента отражения от поверхности оптического стекла, что позволит увеличить светопропускание в оптических приборах, а также обеспечение стабильности получения низкого коэффициента отражения.

2. Повышение качества напыляемых покрытий путем повышения механической прочности многослойного просветляющего покрытия за счет улучшения адгезии покрытия со стеклянной подложкой.

3. Унификация способа для различных марок стекла путем использования просветляющего покрытия, состоящего из одного набора пленкообразующих материалов со слоями разной толщины.

Поставленная задача с достижением указанных технических результатов решается следующим образом.

Способ нанесения просветляющего многослойного широкополосного покрытия на поверхность оптического стекла, как и прототип, включает следующие операции: расчет толщины слоев просветляющего покрытия по табличным значениям показателей преломления для получения требуемого коэффициента отражения покрытия в заданном спектральном диапазоне, термообработку стеклянной подложки в вакуумной установке, нанесение пленкообразующих материалов в вакуумной установке путем электроннолучевого испарения материала в вакууме и послойного осаждения паров на поверхности стекла в процессе его многократного прохождения через зону напыления, причем слои выполняют из чередующихся материалов со средним и высоким показателем преломления, а внешний слой - из материала с самым низким из них показателем преломления. В отличие от прототипа в предлагаемом способе выполняют следующее:

- перед нанесением покрытия проводят перед термообработкой подложки ее чистку органическими растворителями и очистку тлеющим разрядом в вакуумной установке, а также проводят прокаливание и обезгаживание в вакуумной установке пленкообразующих материалов;

- просветляющее покрытие наносят неравнотолщинными слоями пленкообразующих материалов;

- на каждом напыляемом слое производят сканирующее по определенной ширине спектра определение показателя преломления испаряемого материала и полученной зависимости показателя преломления от длины волны с использованием акустооптического спектрофотометра и подключенной к его выходу ЭВМ, сравнение полученной зависимости с заданной и корректировку по результатам сравнения режимов напыления для уменьшения несовпадений измеренной и заданной зависимости показателя преломления от длины волны;

- после напыления проводят контроль коэффициента пропускания подложки по образцу-свидетелю.

В качестве пленкообразующих материалов могут быть использованы различные материалы, например оксид титана, триокись алюминия, оксид гафния, пятиокись тантала.

В частном случае реализации просветляющеее покрытие наносят в семь неравнотолщинных слоев пленкообразующих материалов, причем в слоях с первого по шестой используют чередующиеся соответственно диоксид кремния и диоксид циркония, а в седьмом - фторид магния.

Расчет толщины слоев по табличным значениям показателей преломления проводят в соответствии с техническими требованиями к коэффициенту отражения всего покрытия для определенной марки стекла в заданном спектральном диапазоне.

Контроль оптических спектров пропускания или отражения в реальном масштабе времени осуществляет акустооптический спектрофотометр, управляемый внешней ЭВМ (персональным компьютером). В ЭВМ введена программа расчета конструкции просветляющего покрытия с визуальным изображением на экране монитора ЭВМ расчетных спектральных характеристик слоев покрытия, сопоставления измеренной зависимости показателя преломления от длины волны с заданной и выдачи сигналов для корректировки режимов напыления: силы тока в нагревателях катода электронно-лучевых испарителей, и/или скорости перемещения оптического элемента в зоне напыления, и/или величины вакуума для уменьшения несовпадений измеренной и заданной зависимости показателя преломления от длины волны.

Указанные технические результаты достигаются всей совокупностью операций, средств и веществ.

Чистка полированной поверхности стеклянной подложки органическими растворителями (спирт и спиртоэфирная смесь), очистка тлеющим разрядом и термообработка (нагрев подложки до температуры 150-200°C повышают сцепление тонкопленочного материала с подложкой, т.е. адгезию наносимого тонкопленочного материала со стеклом и, следовательно, механическую прочность покрытия, что приводит к повышению качества покрытия.

Прокаливание и обезгаживание пленкообразующих материалов для нанесения покрытия повышает качество напыляемого материала за счет удаления его загрязненного поверхностного слоя и таким образом снижает погрешность значений показателей преломления напыляемых материалов, влияющих на полученную спектральную характеристику.

Нанесение одного набора пленкообразующих материалов слоями разной оптической толщины позволяет снизить остаточный коэффициент отражения от преломляющих поверхностей оптических элементов из разных марок стекол и, таким образом, снизить нижний предел получаемого коэффициента отражения от поверхности стекла. На снижение коэффициента отражения существенным образом влияет количество слоев пленкообразующих материалов, их толщина, чередование материалов со средним и высоким показателем преломления и использование для внешнего слоя материала с низким показателем преломления.

При наличии примесей в пленкообразующих материалах получаемая зависимость показателя преломления от длины волны будет иметь отклонения от расчетной зависимости.

Определение показателя преломления и полученной зависимости показателя преломления от длины волны на каждом напыляемом слое в процессе нанесения покрытия с использованием акустооптического спектрофотометра позволяет осуществлять подачу корректирующих сигналов, управляющих процессом напыления для уменьшения несовпадений полученных параметров с расчетными. Реализуемая в способе возможность напыления слоев разной толщины дает возможность использовать один и тот же набор из трех пленкообразующих материалов для деталей из разных марок стекла.

Контроль после напыления коэффициента пропускания подложки по образцу - свидетелю позволяет дополнительно проконтролировать полученные результаты и отбраковать подложки с несоответствующими характеристиками. Чистка подложки и материалов напыления, послойный контроль напыления и контроль по образцу-свидетелю позволяет стабильно получать просветленные детали с прочным покрытием и низким коэффициентом отражения, исключить выход деталей с несоответствующими характеристиками.

Предлагаемое изобретение иллюстрируется следующими графическими материалами:

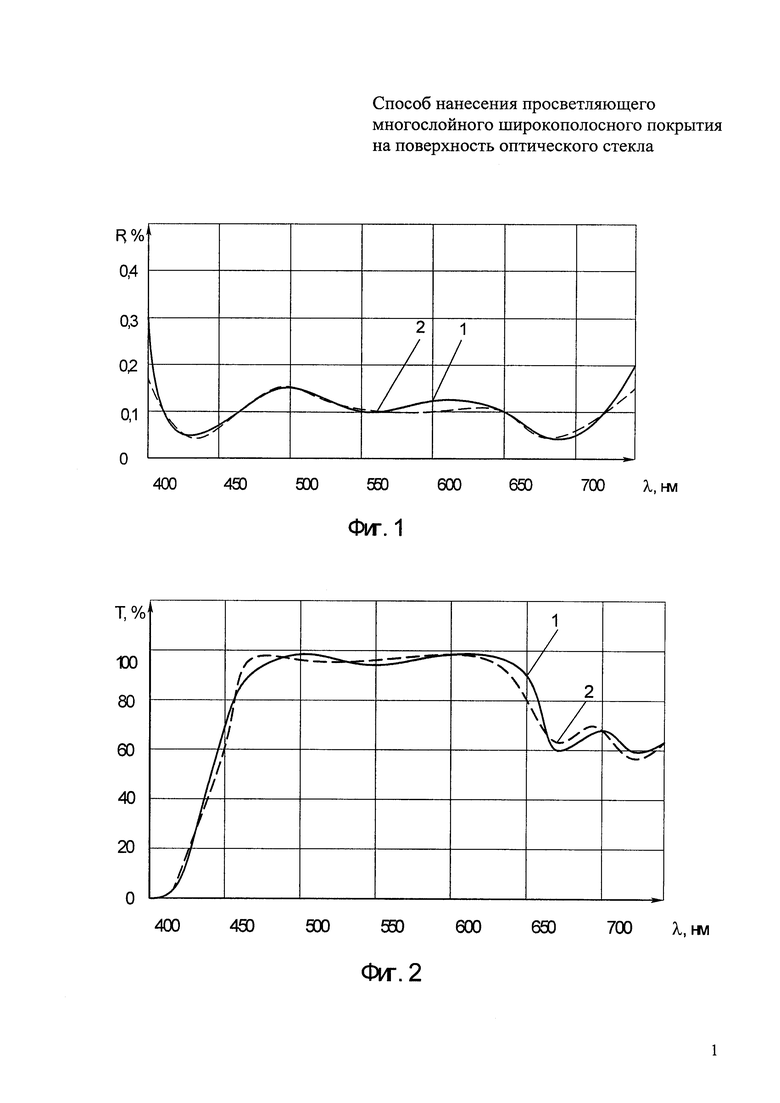

На фиг. 1 приведен график зависимости коэффициента отражения света (R) от длины волны для покрытия, нанесенного на линзу из оптического стекла К8.

На фиг. 2 приведены результаты измерений коэффициента пропускания (Т) покрытия, нанесенного на линзу из оптического стекла К8.

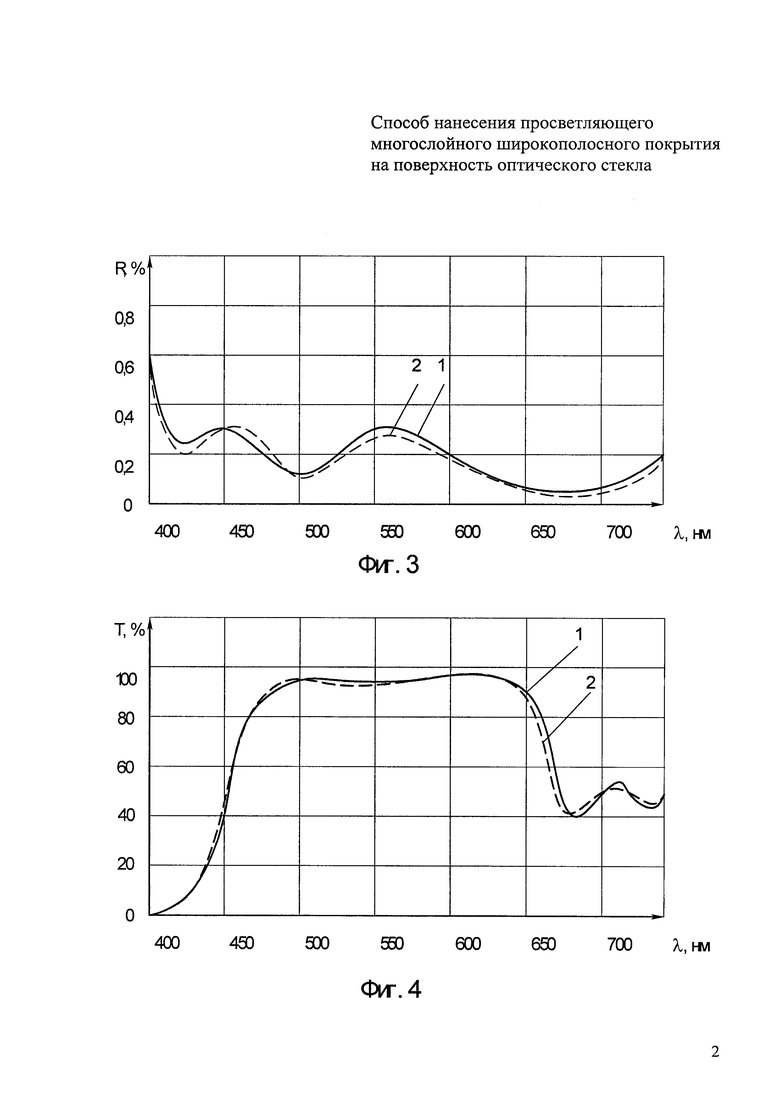

На фиг. 3 приведен график зависимости коэффициента отражения света (R) от длины волны для покрытия, нанесенного на линзу из оптического стекла ТФ10.

На фиг. 4 приведены результаты измерений коэффициента пропускания (Т) покрытия, нанесенного на линзу из оптического стекла ТФ10.

Заявляемый способ реализован на установке вакуумного напыления ВУ-1А, дооснащенной акустооптическим спектрофотометром и подключенной к его выходу персональной ЭВМ; выходы ЭВМ подключены к устройствам для регулирования режимов напыления: регулирования тока электронно-лучевых испарителей, и/или величины вакуума, и/или скорости вращения привода для передачи соответствующих корректирующих сигналов.

На подложку наносили семислойное покрытие диоксида циркония ZrO2, диоксида кремния SiO2 и фторида магния MgF2. Конструкцию просветляющего покрытия ввели в систему контроля процесса напыления (ЭВМ и спектрофотометр AOS 3S) и рассчитали для стекол с различными показателем преломления n=(1,51-1,81) по ГОСТ 3514-94.

Заявляемый способ демонстрируется следующими примерами нанесения просветляющего покрытия на полированной подложке из стекла, имеющей форму линзы.

Пример 1. Нанесение просветляющего многослойного широкополосного покрытия на подложку из стекла К8 с показателем преломления n=1,518.

Полированную стеклянную подложку чистят батистовой салфеткой, смоченной спиртом, окончательную чистку подложки производят ватным тампоном, смоченным спиртоэфирной смесью.

Задаются показатели преломления для выбранных пленкообразующих материалов: для диоксида кремния n=1,45; для диоксида циркония n=1,92, для фторида магния n=1,38 и показатель преломления стекла n=1,518.

Определяются толщины слоев по табличным значениям показателей преломления в соответствии с техническими требованиями к коэффициенту отражения всего покрытия для марки стекла К8 в видимом спектральном диапазоне.

На ЭВМ подбирается необходимое количество слоев из выбранных материалов и их толщин, а также последовательность их чередования для получения соответствия рассчитанной зависимости коэффициента отражения от длины волны в видимом диапазоне спектра.

В ЭВМ вводится конструкция покрытия в кодах программы M(HL)*kG,

где: Н - слой с высоким показателем преломления,

L - слой со средним показателем преломления,

М - слой с низким показателем преломления,

G - подложка,

k - количество слоев.

Проводят подготовку оправок для крепления подложки и свидетеля, включающую следующие операции: выдержку оправки в 10%-ном растворе соляной кислоты, промывку в проточной дистиллированной воде, травление в 20%-ном растворе гидроокиси калия 5-7 минут, промывку в проточной дистиллированной воде, выдержку в 10%-м растворе азотной кислоты, промывку в проточной дистиллированной воде, сушку в сушильном шкафу при Т=(250±10)°C в течение 1 часа.

Подготовленные к напылению подложку и контрольный образец-свидетель закрепляют в оправах и устанавливают в гнезда держателей подложек вакуумной камеры.

Откачивают воздух из вакуумной камеры до давления не более 1×10-2 мм рт.ст. Производят обработку деталей в тлеющем разряде при токе в течение 5-10 мин, уменьшая ток до нуля, и отключают блок ионной очистки. Открывают высоковакуумный затвор и откачивают воздух из камеры до давления не более 1×10-6 мм рт.ст.

Нагревают подложку и образец-свидетель до температуры 150-200°C и выдерживают в течение 1 часа.

В вакуумной камере прокаливают и обезгаживают диоксид кремния и производят напыление первого слоя оптической толщиной 0,797λ (67,29 нм).

При нанесении слоя наблюдают на экране монитора ЭВМ визуальное изображение расчетных спектральных характеристик, показывающих динамику напыления первого слоя, и, при необходимости, производят корректировку параметров слоя регулировкой режимов напыления для уменьшения несовпадений измеренной и заданной зависимостей показателя преломления от длины волны. Контроль за процессом осуществляется акустооптическим спектрофотометром измерением коэффициента отражения при высокоскоростном сканировании в заданном спектральном диапазоне.

При совпадении полученной кривой зависимости показателя преломления от длины волны первого слоя с теоретической испаритель 1-го слоя выключается, его заслонка закрывается.

Для нанесения последующих слоев просветляющего покрытия повторяют все вышеуказанные действия. Слои разной толщины наносятся в следующей последовательности: 2-й слой диоксида циркония, 3-й слой диоксида кремния, 4-й слой диоксида циркония, 5-й слой диоксида кремния, 6-й слой диоксида циркония, 7-й слой фторида магния.

После нанесения всех слоев при совпадении на экране ЭВМ практически полученной кривой 2 с рассчитанной кривой 1 (см. фиг. 1) процесс испарения прекращается, и блок управления испарителем вакуумной камеры отключается. В процессе напыления получен коэффициент отражения не более 0,15%.

Полученную спектральную характеристику контролируют по коэффициенту пропускания на спектрофотометре «LAMBDA-950» по плоскому свидетелю диаметром 25-40 мм, изготовленному из того же материала, что и подложка (см. фиг. 2, где: 1 - рассчитанная кривая, 2 - практически полученная кривая).

Пример 2. Нанесение просветляющего многослойного широкополосного покрытия на стеклянную подложку из стекла ТФ10 с показателем преломления n=1,81.

Последовательность технологических операций при нанесении просветляющего покрытия такая же, как в примере 1. Для подложки с показателем преломления 1,81 рассчитывают значения толщин напыляемых слоев, производят напыление первого слоя оптической толщиной 0,364λ, (30,73 нм), затем наносят последующие чередующиеся неравнотолщинные слои диоксида кремния и диоксида циркония и внешний слой фторида магния.

Графики для линзы из стекла ТФ10 показаны на фиг. 3 и 4, где: 1 - рассчитанная кривая, 2 - практически полученная кривая. В результате напыления покрытия на стеклянную подложку из стекла ТФ10 получен коэффициент отражения от поверхности подложки не более 0,25%.

По предложенному изобретению практически получен суммарный коэффициент отражения в диапазоне длин волн видимой области спектра для поверхности подложки из стекла К8 с показателем преломления n=1,51 не более 0,15%, для подложки из стекла ТФ10 с показателем преломления n=1,81 не более 0,25%. Указанным способом произведено нанесение просветляющего покрытия на несколько десятков подложек из стекла с различными показателями преломления и во всех случаях стабильно получены указанные низкие коэффициенты отражения. Механическая прочность многослойного просветляющего покрытия оптических элементов подтверждена в процессе эксплуатации оптических приборов.

Таким образом, предлагаемое изобретение позволяет обеспечить универсальность и стабильность способа нанесения просветляющих покрытий на оптические стекла различных марок, снизить коэффициент отражения от поверхности стекла и повысить качество просветляющего покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления зеркала для твёрдотельного ВКР-лазера с длиной волны излучения 1,54 мкм | 2016 |

|

RU2637730C1 |

| Способ определения толщин слоев многослойного покрытия в процессе напыления оптических элементов | 2018 |

|

RU2671927C1 |

| Способ изготовления зеркал для твёрдотельных ВКР-лазеров с длиной волны излучения 1,54 мкм | 2016 |

|

RU2645439C1 |

| СПОСОБ НАНЕСЕНИЯ ПРОСВЕТЛЯЮЩЕГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ОПТИЧЕСКОГО ЭЛЕМЕНТА И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1997 |

|

RU2133049C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ОПТИЧЕСКИЕ ПОДЛОЖКИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2018 |

|

RU2690232C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИН НАНОМЕТРОВЫХ СЛОЕВ МНОГОСЛОЙНОГО ПОКРЫТИЯ, ПРОВОДИМОГО В ПРОЦЕССЕ ЕГО НАПЫЛЕНИЯ | 2012 |

|

RU2527670C2 |

| Просветляющее покрытие для ультрафиолетовой области спектра | 1989 |

|

SU1649485A1 |

| Интерференционное просветляющее покрытие | 1990 |

|

SU1748114A1 |

| Интерференционное просветляющее покрытие | 1990 |

|

SU1704123A1 |

| Многоспектральное зеркало | 1985 |

|

SU1841164A1 |

Изобретение относится к просветляющим покрытиям на оптическое стекло. Технический результат изобретения - снижение коэффициента отражения от поверхности стекла и повышение механической прочности просветляющего покрытия. Способ нанесения просветляющего многослойного широкополосного покрытия на поверхность оптического стекла включает расчет толщины слоев покрытия по табличным значениям показателей преломления; чистку органическими растворителями поверхности стекла, очистку тлеющим разрядом и термообработку подложки; прокаливание и обезгаживание пленкообразующих материалов; нанесение материалов неравнотолщинными слоями в вакуумной установке и контроль коэффициента пропускания подложки по образцу-свидетелю. Слои выполняют из чередующихся материалов со средним и высоким показателем преломления, а внешний слой - из материала с самым низким из них показателем преломления. На каждом слое производят сканирующее по спектру определение показателя преломления и его зависимости от длины волны с использованием акустооптического спектрофотометра и подключенной к его выходу ЭВМ. Сравнивают полученную зависимость с заданной и производят корректировку режимов напыления покрытия. 1 з.п. ф-лы, 4 ил.

1. Способ нанесения просветляющего многослойного широкополосного покрытия на поверхность оптического стекла, включающий расчет толщины слоев просветляющего покрытия по табличным значениям показателей преломления для получения требуемого коэффициента отражения покрытия в заданном спектральном диапазоне, термообработку стеклянной подложки в вакуумной установке и нанесение пленкообразующих материалов в вакуумной установке путем электронно-лучевого испарения материала в вакууме и послойного осаждения паров на поверхности стекла в процессе его многократного прохождения через зону напыления, причем слои выполняют из чередующихся материалов со средним и высоким показателем преломления, а внешний слой - из материала с самым низким из них показателем преломления, отличающийся тем, что перед нанесением покрытия проводят перед термообработкой подложки ее чистку органическими растворителями и очистку тлеющим разрядом в вакуумной установке, а также проводят прокаливание и обезгаживание в вакуумной установке пленкообразующих материалов, просветляющее покрытие наносят неравнотолщинными слоями пленкообразующих материалов, на каждом напыляемом слое производят сканирующее по определенной ширине спектра определение показателя преломления испаряемого материала и полученной зависимости показателя преломления от длины волны с использованием акустооптического спектрофотометра и подключенной к его выходу ЭВМ, сравнение полученной зависимости с заданной и корректировку по результатам сравнения режимов напыления для уменьшения несовпадений измеренной и заданной зависимости показателя преломления от длины волны, а после напыления проводят контроль коэффициента пропускания подложки по образцу-свидетелю.

2. Способ по п. 1, отличающийся тем, что просветляющее покрытие наносят в семь слоев пленкообразующих материалов, причем в слоях с первого по шестой используют чередующиеся соответственно диоксид кремния и диоксид циркония, а в седьмом - фторид магния.

| ЯКОВЛЕВ П.П и др | |||

| Проектирвоание интерференционных покрытий, Москва, Машиностроение, 1987 г., с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| ОПТИЧЕСКОЕ ЗЕРКАЛО | 1991 |

|

RU2020137C1 |

| WO 1999050199 A1, 07.10.1999 | |||

| US2014154466 A1, 05.06.2014 | |||

| US 20080271748 A1, 06.11.2008. | |||

Авторы

Даты

2016-09-10—Публикация

2015-08-06—Подача