Изобретение ОШОСЕТСЯ к отрасли хи1мической промышленности и к способу термической 1переработк1и углеводородов. Оно может быть иопользо1вано, например, в производстве ацетилена ИЗ лри1р01дно го газа.

Известны peaiKTopbi термоакислительного пиролиза углеводородов, состоящие из группы смесителей, распределительных рвшеток, гореЛОчной плиты, реаюционног-о канала и закалочного устройства.

Предлагаемый реактор может работать как при атмосферном, та.к и повышенном давлении. Для получения реакционной смеси при ловышелных температурах подогрева исходных компонентов и прн повышенном давлеНИИ в реакторе вместо одного общего смесителя с 1диф;фузором используется грунта струйных компрессоров, которые обеопечивают полное смешение и выравнивание концентраций исходных КОМпонентов iSia время порядка 10 сек, т. е. во мяого раз меньшее периода индукции. Это предотвращает самовоспламенение смесн В смесительных камерах компрессоров. Нижние участки компрессоров выполнены IB форме диффузоров, вмонтированных в горелочную плнту и охлаждаемых водой. Чтобы обеспечить устойчивое горение смеси IB начале реакционного каиала, наряду с кислородной используется также и вихревая стабилизация пламени.

Канал выполнен в форме конфузора и снабжен специальным устройством для формирования жидкостной пленки в поле центробежных сил, что предотвращает сажеотложения на внутренней поверхности реакционного канала и выравнивает профиль скоростей газового потока. Такое устройство может работать на затрязяенных жидкостях н обеспечивает надежную работу реактора при различных -режимах.

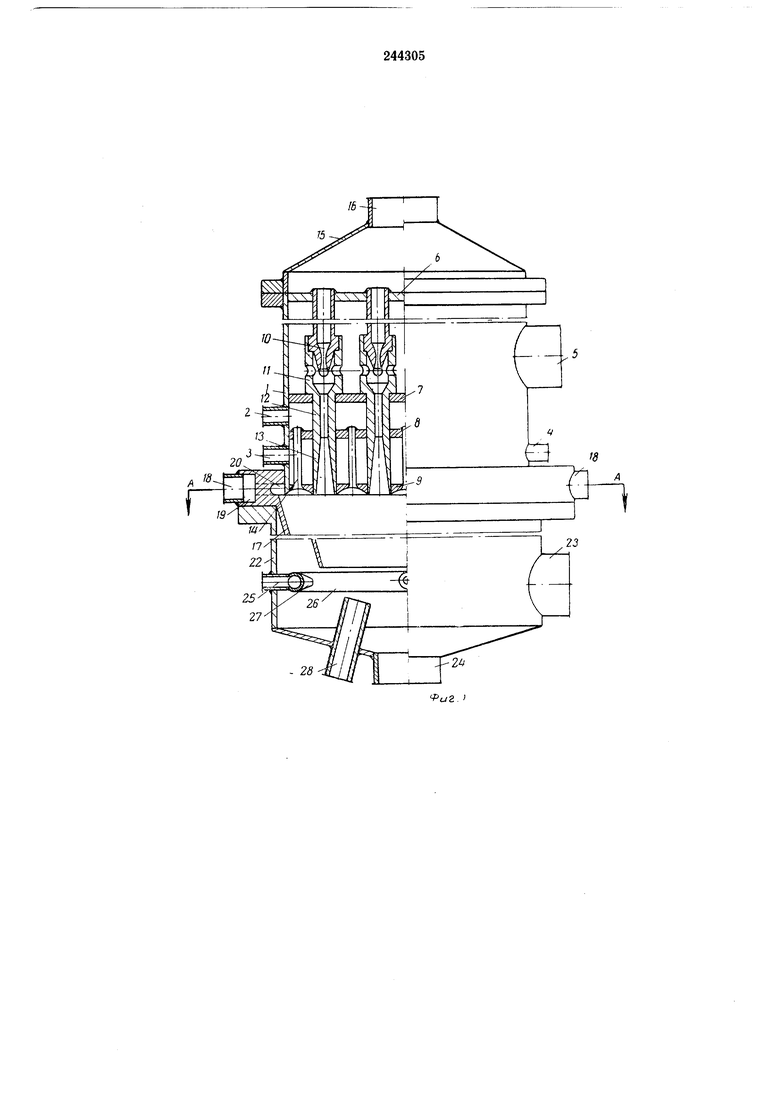

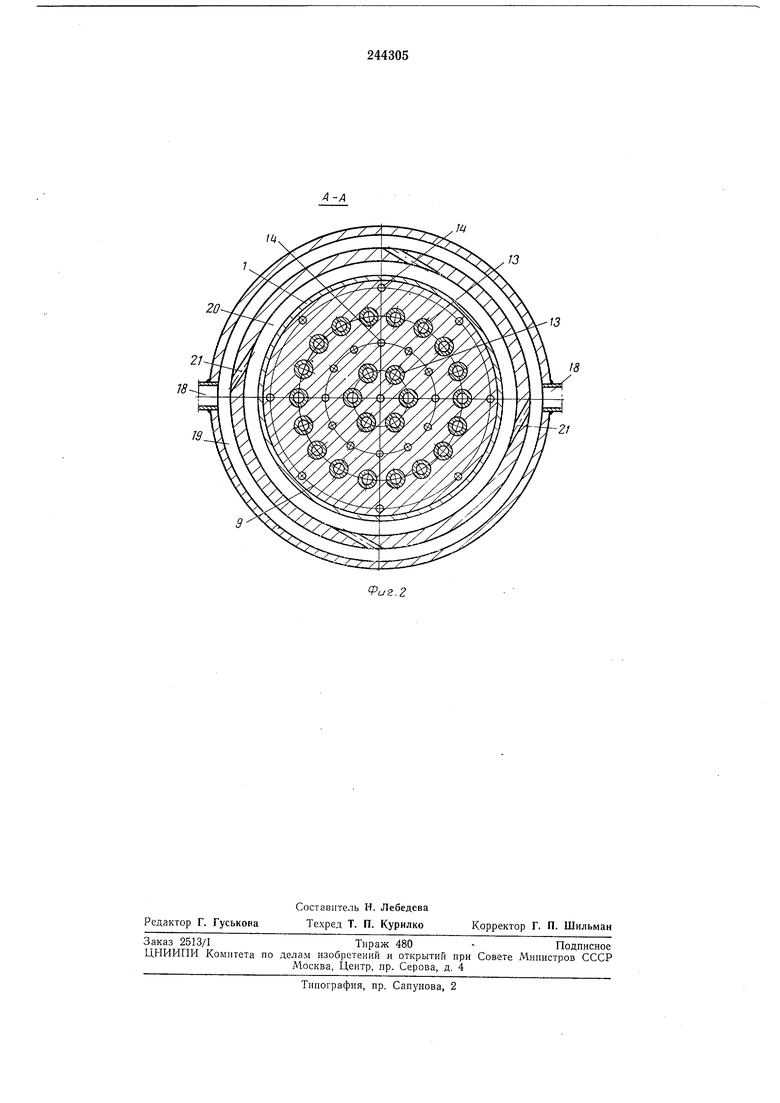

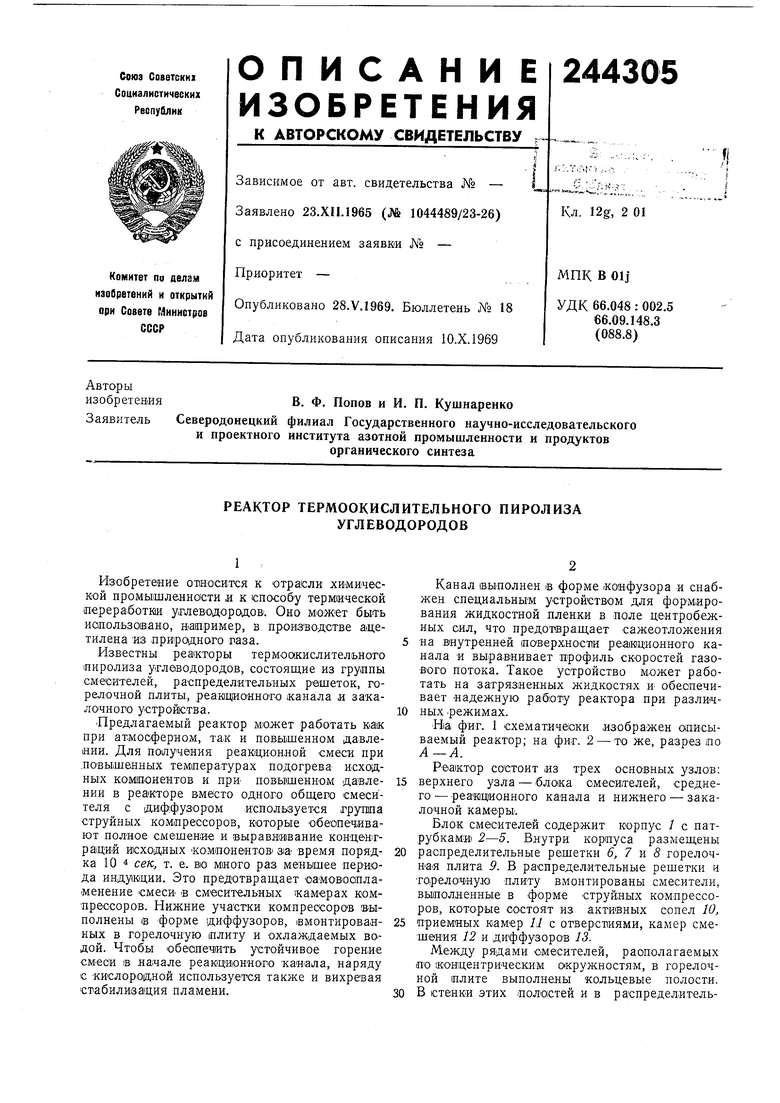

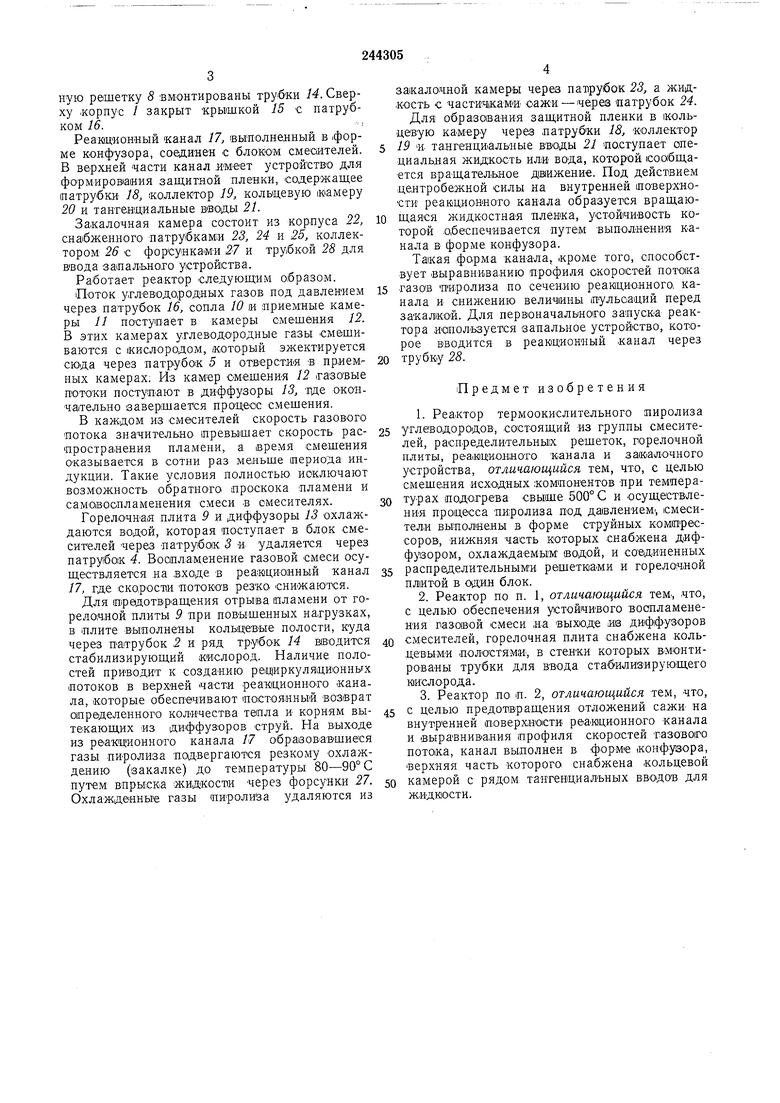

Иа фиг. 1 схематически изображен описываемый реактор; на фиг. 2 - то же, разрез по А-А.

Реактор состоит из трех основных узлов: верхнего узла - бло1ка смесителей, среднего-реаиционнОГО канала и нижнего - закалочной камерЫ.

Блок смесителей содержит корпус / с патрубкам 2-5. Внутри корпуса размещены распределительные решетки 6, 7 н 8 горелочная плита 9. В распределительные решетки и торелочную пли-ту вмонтированы смесители, выполненные в форме струйных компрессоров, которые состоят нз активных сопел 10, приемных камер L1 с отверстиями, камер смешения 12 и диффузоров 13.

ную решетку 8 вмонтированы трубки 14. Сверху «орпус / закрыт крышкой 15 -с патрубком 16.

Реак1Ционный канал 17, выполненный в |форме конфузора, соединен с блоком смесителей. В верхней части канал лм-еет устройство для формирования защитной пленки, содержащее патрубки 18, коллектор 19, колвцевую Жамеру 20 и тангенциальные вводы 21.

Закалочная камера состоит из корпуса 22, снабженного патрубками 23, 24 и 25, коллектором 26 с форсункамИ 27 и трубкой 28 для ввода запального устройства.

Работает реактор следующим 0|бразом.

Поток углеводородных газов под давлением через патрубок 16, сопла 10 и приемные камеры 11 поступает в камеры смешения 12. В этих камерах углеводородные газы смещиваются с кислородом, /который эжектируется сюда через патрубок 5 и отверстия в приемных камерах. Из камер смещения 12 газовые потоки поступ-ают в диффузоры 13, где окончательно завершается прощеос смещения.

В каждом из смесителей скорость газового потока значительно превышает скорость распространения пламени, а время смешения оказывается в сотни раз меньше периода индукции. Такие условия полностью исключают возможность обратного проскока пламени и самовоспламенения смеси в смесителях.

Горелочнал плита 9 и диффузоры 13 охлаждаются водой, которая поступает в блок смесителей через патрубок 3 и удаляется через патрубок 4. Воапл;аменение газовой смеси осуществляется на входе в реакционный канал 17, где скорости потоков резко снижаются.

Для ередотвращения отрыва пламени от горелонной плиты 9 при повыщенных нагрузках, в (Плите выполнены кольцев-ые полости, куда через патрубок 2 и ряд трубок 14 вводится стабилизирующий кислород. Наличие полостей приводит к созданию рециркуляционных потоков в Верхней части реакционного канала, которые обеспечивают постоянный возврат определенного количества тепла и корням вытекающих из диффузоров струй. На выходе из реакционного канала 17 образовавшиеся газы пиролиза подвергаются резкому охлаждению (закалке) до температуры 80-90° С путем впрыска жидкости через форсунки 27. Охлажденные газы пиролнза удаляются из

закалочной камеры через патрубок 23, а жидкость с частич камИ: оаж-и-через патрубок 24. Для образования защитной пленки в кольцевую ка-м-еру через патрубки 18, коллектор

19 и. тангенци1альные вводы 21 поступает специальная жидкость или вода, которой сообщается вращательное движение. Под действием центробежной силы на внутренней поверхности реакционното канала образуется вращающаяся жидкостная пленка, устойчивость которой обеспечивается путем выполнения канала в форме конфузора.

Такая форма канала, кроме того, способствует выравниванию профиля скоростей потока

газов пиролиза по сечению реак1циоаного канала и снижению величины пульсаций перед закалкой. Для первоначального запуска реактора иопользуется запальное устройство, которое вводится в реакционный канал через

трубку 2S.

Предмет изобретения

1.Реактор термоокислительного пиролиза углеводородов, состоящий из группы смесителей, распределительнык решеток, горелочной плиты, реакционного канала и закалочного устройства, отличающийся тем, что, с целью смещения исходных компонентов при температурах подогрева свыше 500°С и осуществления процесса пиролиза под давлением , смесители выполнены в форме струйных компрессоров, нижняя часть которых снабжена диффузором, охлаждаемым водой, и соединенных

распределительными рещетнами и горелочной плитой в один блок.

2.Реактор по п. 1, отличающийся тем., что, с целью обеспечения устойчивого воспламенения газовой смеси ,на выходе ив диффузоров

смесителей, горелочная плита снабжена кольцевыми ПОЛОСТЯМИ , в стенки которых вмонтированы трубки для ввода стабилизирующего К1ислорода.

3.Реактор по п. 2, отличающийся тем, что, с целью предотвращения отложений сажн на

внутренней поверх,ности реамционного канала и выравнивания профиля скоростей газового потока, канал выполнен в форме конф-увора, верхняя часть которого снабжена кольцевой камерой с рядом тангенциальных вводов для жидкости.

- 28

lU

20

13

13

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор В.Ф.Попова для термоокислительного пиролиза углеводородов | 1970 |

|

SU342392A1 |

| Высокоскоростной туннельный реактор | 1968 |

|

SU262852A1 |

| Реактор гомогенного пиролиза углеводородов | 1966 |

|

SU249346A1 |

| Реактор | 1974 |

|

SU764715A1 |

| Газораспределительное устройство | 1970 |

|

SU435633A1 |

| Реактор для проведения гомогенных высокотемпературных реакций | 1981 |

|

SU1012968A1 |

| УСТРОЙСТВО ГЕНЕРАТОРА СИНТЕЗ-ГАЗА | 2012 |

|

RU2535121C2 |

| Реактор термоокислительного пиролиза углеводородных газов | 1959 |

|

SU126113A1 |

| Реактор термоокислительного пиролиза метана | 1989 |

|

SU1778146A1 |

| РЕАКТОР СИНТЕЗА ДИОКСИДА КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ ПЛАМЕННЫМ ГИДРОЛИЗОМ | 2008 |

|

RU2378194C2 |

Авторы

Даты

1969-01-01—Публикация