Изобретение относится к области влагометрин и предназначено для автоматического измерения влажности, например, пластичных материалов со сложным гранулометрическим составом и с большими диэлектрическими потерями.

Известные устройства, содержащие пьезоизлучатель, ультразвуковой датчик, пьезоприемник, детектор и измерительную схему, не достаточно точны из-за отсутствия введения поправок на результат измерения, связанных с изменением температуры контролируемого материала.

11редлагаемое устройство отличается от известных тем, что оно снабжено блоком задержки синхроимпульса, включенным на выход детектора и состоящим из мультивибратора и импульсного моста, на выход которого включен зондирующий генератор, подключенный к ультразвуковому датчику, а также тем, что в нем ультразвуковой датчик выполнен в виде двух жестко соединенных полуколец на внешней стороне которых диаметрально установлены пьезоизлучатель и пьезоприемник.

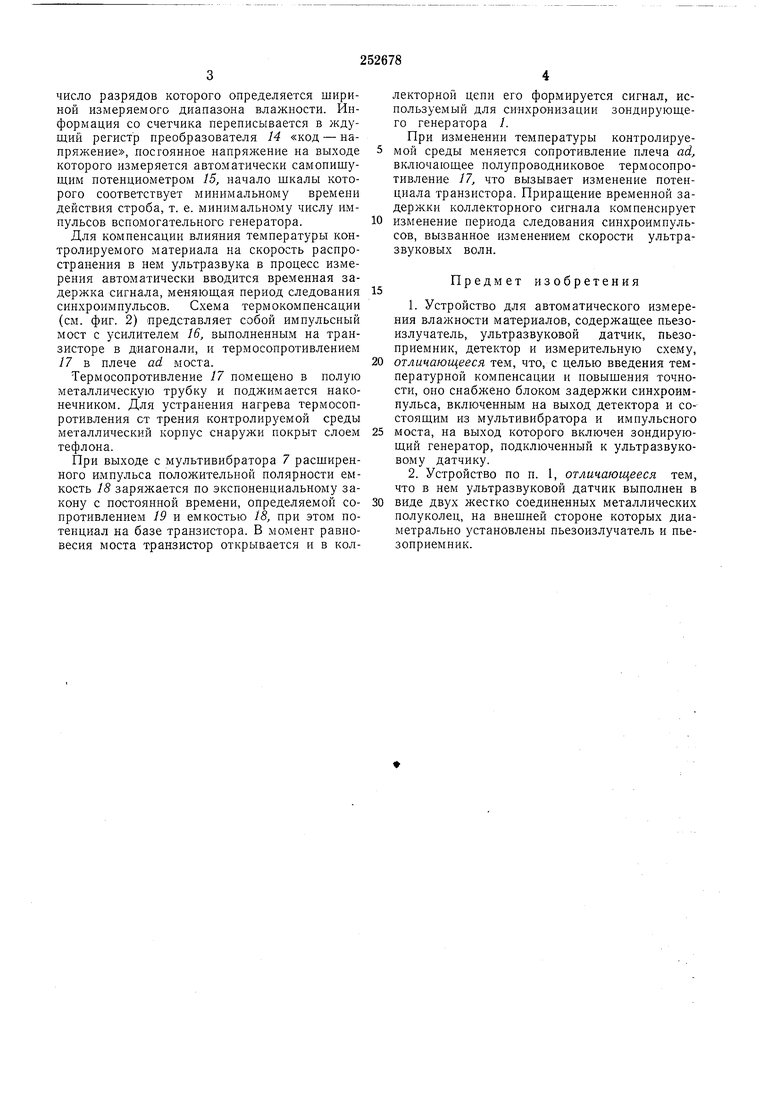

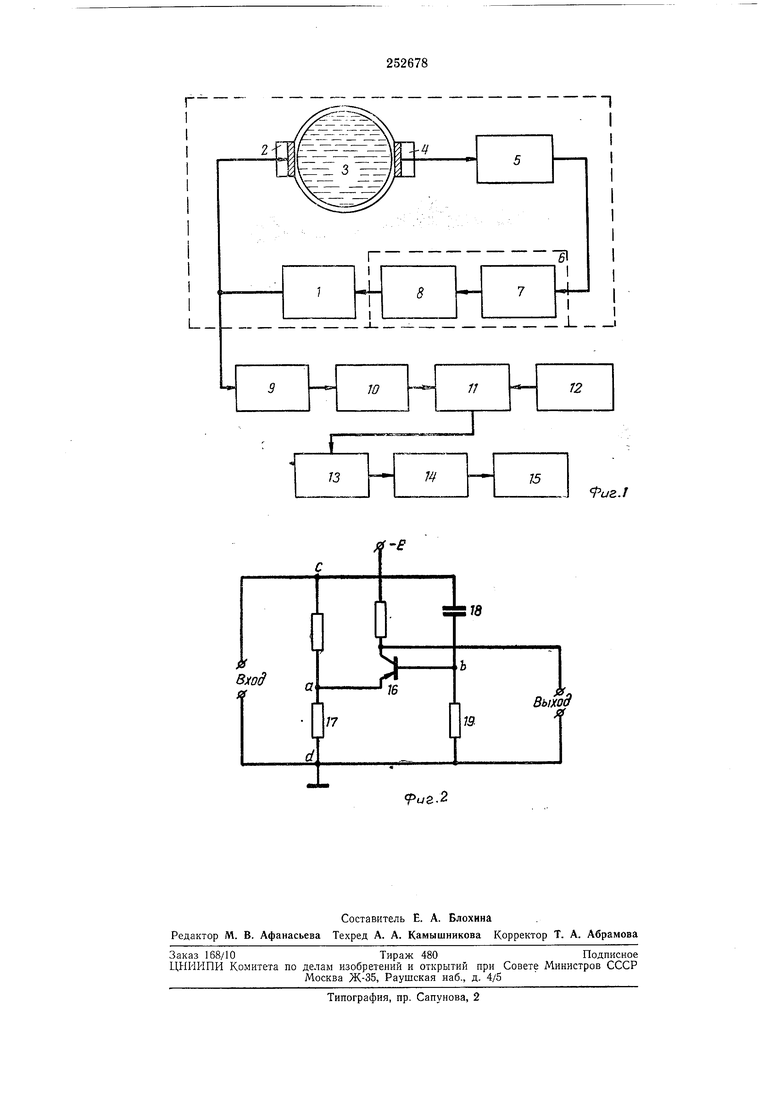

Ыа фиг. 1 изображена функциональная схема предлагаемого устройства; на фиг. 2- принципиальная схема термокомпенсирующего устройства.

ский преобразователь 2 и, пройдя через датчик 3 с исследуемым материалом, принимается пьезопреобразователем 4, располагаемым па некотором расстоянии от пьезообразователя 2.

Ультразвуковой датчик 3 изготовлен из двух жестко соединенных металлических полуколец, ширина щели между которыми фиксируется шпильками.

Усилителем 5 сигнал усиливается и детектируется, затем он поступает на блок задержки о, где расширяется мультивибрагором 7 и подается на схему 8 термокомпенсации, осуществляющую временную задержку сигнала, меняющуюся в зависимости от температуры контролируемой среды. Задержанный сигнал используется для синхронизации зондирующего генератора 1. Сигнал с блока задержки 6 поступает на цифровой делитель 9 частоты, с выхода которого он используется для формирования строба. С формирователя строба Ю сигнал с длительностью строба, равной периоду следования выходных импульсов делителя Я поступает на селектор 11, на второй вход которого поступают калиброванные импульсы ог вспомогательного кварцевого генератора 12. На выход селектора 11 приходят только те из калиброванных импульсов, которые пришли во время действия строба. С выхода селектора 11 импульсы поступают на цифровой счетчик 13,

число разрядов которого определяется шириной измеряемого диапазона влажности. Информация со счетчика переписывается в ждущий регистр преобразователя 14 «код - напряжение, посгоянное напряжение на выходе которого измеряется автоматически самопишущим потенциометром 15, начало шкалы которого соответствует минимальному времени действия строба, т. е. минимальному числу импульсов вспомогательного генератора.

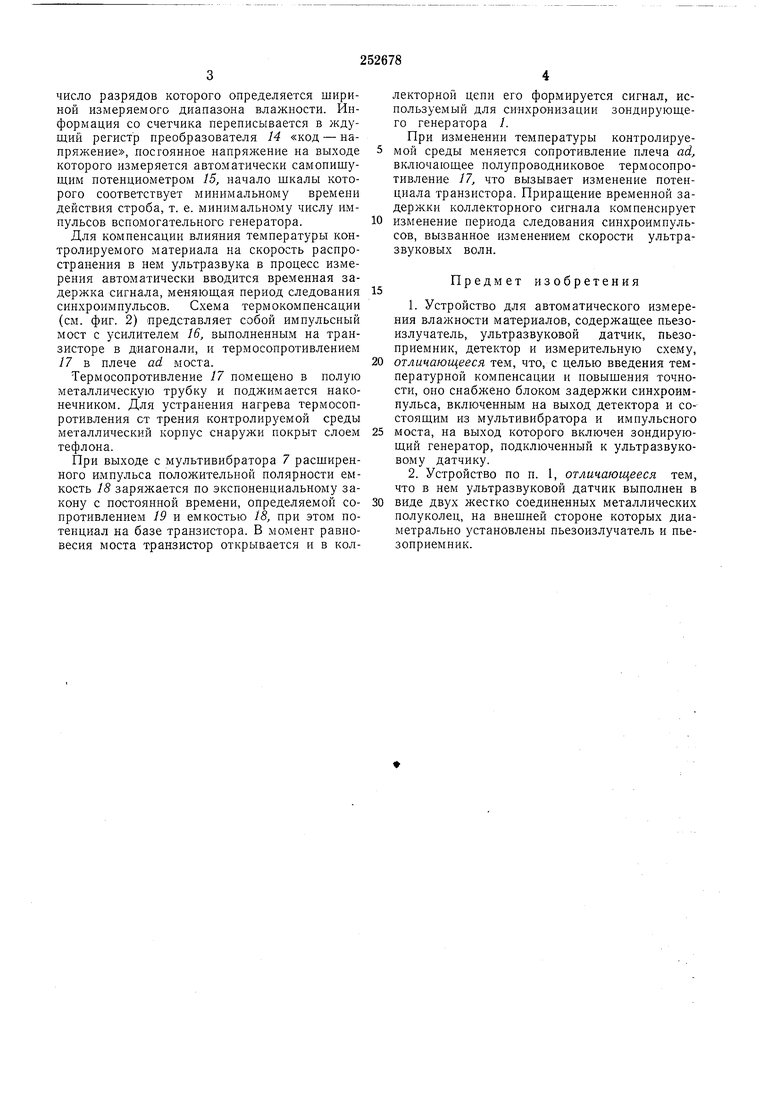

Для компенсации влияния температуры контролируемого материала на скорость распространения в нем ультразвука в процесс измерения автоматически вводится временная задержка сигнала, меняющая период следования синхроимпульсов. Схема термокомиенсации (см. фиг. 2) представляет собой импульсный мост с усилителем 16, выполненным на транзисторе в диагонали, и термосопротивлением 17 в плече ad моста.

Термосопротивление 17 помещено в нолую металлическую трубку и поджимается наконечником. Для устранения нагрева термосопротивления ст трения контролируемой среды металлический корпус снаружи покрыт слоем тефлона.

При выходе с мультивибратора 7 расширенного импульса положительной полярности емкость 18 заряжается по экспоненциальному закону с постоянной времени, определяемой сопротивлением 19 и емкостью 18, при этом потенциал на базе транзистора. В момент равновесия моста транзистор открывается и в коллекторной цепи его формируется сигнал, используемый для синхронизации зондирующего генератора /. При изменении температуры контролируемой среды меняется сопротивление плеча ad, включающее полупроводниковое термосопротивление 17, что вызывает изменение потенциала транзистора. Приращение временной задержки коллекторного сигнала компенсирует

изменение периода следования синхроимпульсов, вызванное изменением скорости ультразвуковых волн.

Предмет изобретения

1.Устройство для автоматического измерения влажности материалов, содержащее пьезоизлучатель, ультразвуковой датчик, пьезоприемник, детектор и измерительную схему,

отличающееся тем, что, с целью введения температурной компенсации и повыщения точности, оно снабжено блоком задержки синхроимпульса, включенным на выход детектора и состоящим из мультивибратора и импульсного

моста, на выход которого включен зондирующий генератор, подключенный к ультразвуковому датчику.

2.Устройство по п. 1, отличающееся тем, что в нем ультразвуковой датчик выполнен в

виде двух жестко соединенных металлических полуколец, на внещней стороне которых диаметрально установлены пьезоизлучатель и пьезоприемник.

иг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2044314C1 |

| Ультразвуковой дефектоскоп | 1975 |

|

SU673907A2 |

| Ультразвуковой дефектоскоп | 1974 |

|

SU602848A1 |

| Зеркально-теневой ультразвуковой дефектоскоп | 1990 |

|

SU1744638A1 |

| Ультразвуковой термометр | 1984 |

|

SU1241072A1 |

| Ультразвуковой термометр | 1986 |

|

SU1381347A2 |

| Способ автоматической регистрации дефектов | 1975 |

|

SU534686A1 |

| Интерферометр для измерения поглощения ультразвука | 1985 |

|

SU1272123A1 |

| Измеритель амплитудно-частотных характеристик пьезопреобразователей | 1980 |

|

SU894605A1 |

| Двухканальный ультразвуковой измеритель скорости потока | 1979 |

|

SU788001A1 |

Вход sf

Выход

иг.2

Даты

1969-01-01—Публикация