Изобретение относится к производству отбеленной волокнистой целлюлозной массы с помощью химических процессов (таких, как сульфатная, натронная, щелочная или сульфитная варка целлюлозы).

В обычном процессе сульфатной варки для производства отбеленного волокнистого целлюлозного материала, в особенности из древесной стружки, а также из травы, соломы и тростника, исходный материал нагревают в стадии вываривания в «белом щелоке, который содержит сульфид натрия и едкий натр, для растворения содержащихся в этом материале, лигнина, гемицеллюлозы и других извлекаемых органических соединений. Полученную волокнистую целлюлозную массу отделяют от образовавшейся «черной жидкости и подают на стадию отбеливания, а «черную жидкость - на стадию регенерации.

Отделенную массу сначала промывают, а затем частично отбеливают на первой стадии отбеливания водным раствором, содержащим хлор и/или двуокись хлора. Частично отбеленную массу в виде непрерывного влажного мата промывают водой, мат затем повторно размалывают в измельчителе, смешивают с едким натром и паром и подают на стадию щелочной экстракции, на которой полученную массу нагревают с едким натром для удаления из нее окрашенных примесей, таких как

хлорированные соединения лигнина, которые образовались на стадии первичного отбеливания. Извлеченную массу повторно промывают

подобным образом, и она проходит одну или более стадий дальнейшего отбеливания. Этот нроцесс завершается с применением гипохлорита или лучше двуокиси хлора.

Сточные воды от процесса щелочной экстракции кроме остаточного едкого натра содержат другие ценные растворенные вещества, в частности натриевые соли неорганических кислот, например карбонат, сульфат и сульфид натрия, и натриевые соли органических кислот, образовавшихся из малых количеств органического вещества, извлеченного из целлюлозной массы. Эти воды имеют настолько малую концентрацию, что до сих нор их не использовали для восстановления из них химических соединений, а отправляли в отходы.

С целью усовершенствования процесса

часть промывных вод от процесса щелочной

экстракции возвращают в цикл и используют

для промывки мокрой массы после первого

отбеливания. Образовавшиеся сточные воды становятся более концентрированными, что делает возможным их использование для нолучения твердых веществ.

органических кислот. Эти соли, несмотря на сравнительно низкий рН, действуют на растворение окрашенных хлорированных соединений лигнина, удаление которых является целью щелочной экстракции, таким же образом, как каустическая сода. Вследствие этого предлагаемый способ приводит к сберелчению больших количеств каустической соды, необходимой для этой экстракции.

Сырую волокнистую целлюлозную массу обрабатывают на первой стадии отбеливания водным раствором, содержащим хлор и/или двуокись хлора, до частичного отбеливания, удаляют этот раствор из влажного мата частично отбеленной целлюлозной массы, обрабатывают эту массу на стадии щелочной экстракции едким натром, затем промывают ее и подают на, по меньшей мере, одну стадию дальнейшего отбеливания.

Усовершенствование предусматривает возвращение хотя бы части сточных вод от промывки извлеченной целлюлозной массы к мату частично отбеленной целлюлозной массы для замещения воды, содержащейся в мате.

Перед стадией промывки, во время которой используют сточные воды, лучше промыть частично отбеленную целлюлозную массу водой для удаления соляной кислоты и остаточного хлора.

Обычно часть сточных вод от процесса щелочной экстракции возвращают в цикл, и химические вещества, содержащиеся в ней, используются. Лучще использовать сточные воды для заливки и растворения расплава, полученного обжигом «черной жидкости, на стадии регенерации с целью получения «зеленой жидкости.

Изобретение можно также использовать в любых химических процессах превращения в целлюлозную массу, в том числе в таких, в которых восстановление соединений из сточных вод от процесса щелочной экстракции и/или повторное использование сточных вод во всем процессе, не являются желательными, например, в процессе сульфитной варки целлюлозы. В этих процессах регулирование количества рециркулирующих щелочных сточных вод по отнощению к объему воды, содерлсащейся в целлюлозной массе, является менее валяным, и может быть использован избыток сточных вод, часть которого, прошедшего сквозь мат, направляют в отходы.

Извлекаемые органические вещества, например гемицеллюлозу, лучше оставить в сточных водах от процесса щелочной экстракции с последующим использованием на стадии регенерации. По этой причине предпочтительнее, чтобы в мате цел.тюлозной массы перед стадией щелочной экстракции была замещена только вода. Это достигается с помощью рециркулирования объема сточных вод, равного объему воды, содержащейся в целлюлозной массе. Практически лучше замещать только %-Vi объема воды, содержащейся в целлюлозной массе, так как если замещается большее количество воды, то часть рециркулирующих сточных вод диффундирует через мат и уходит вместе с растворенными в них твердыми веществами в канализационный коллектор.

Мат из целлюлозной массы на стадиях промывки помещают на металлическое сито, например на поверхность обычного вращающегося вакуумного промывного аппарата, а воду

и рециркулирующие сточные воды разбрызгивают или подводят другим способом к поверхности мата и прогоняют сквозь него.

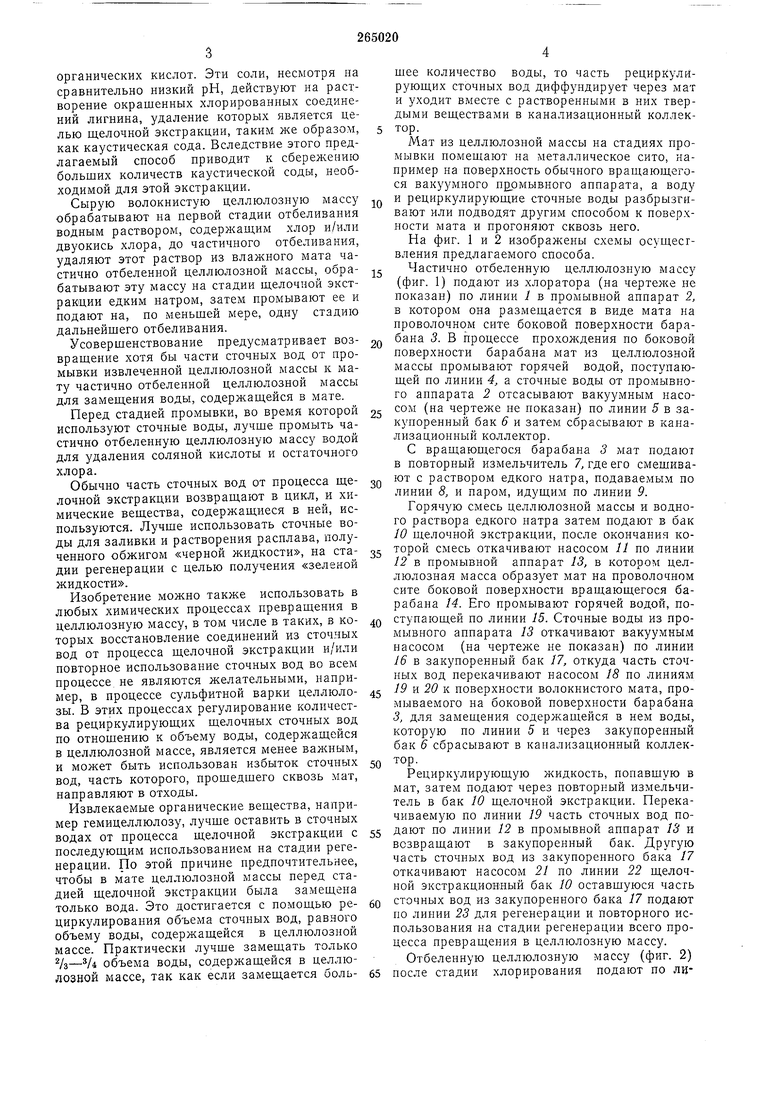

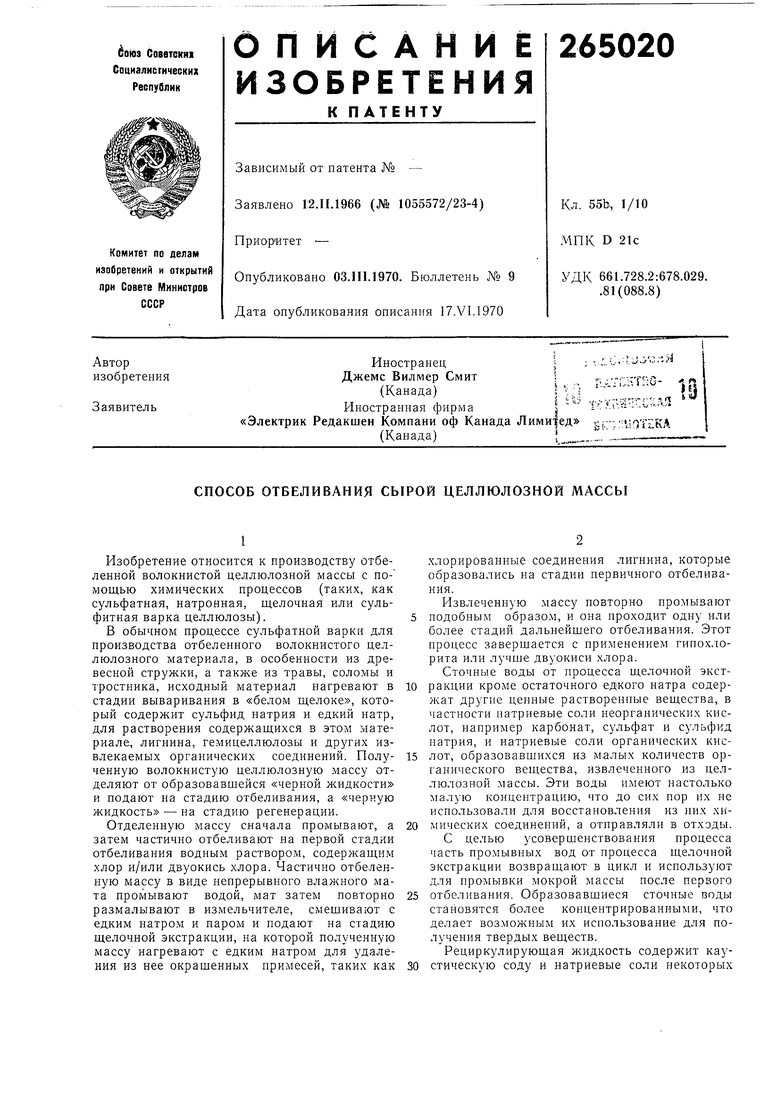

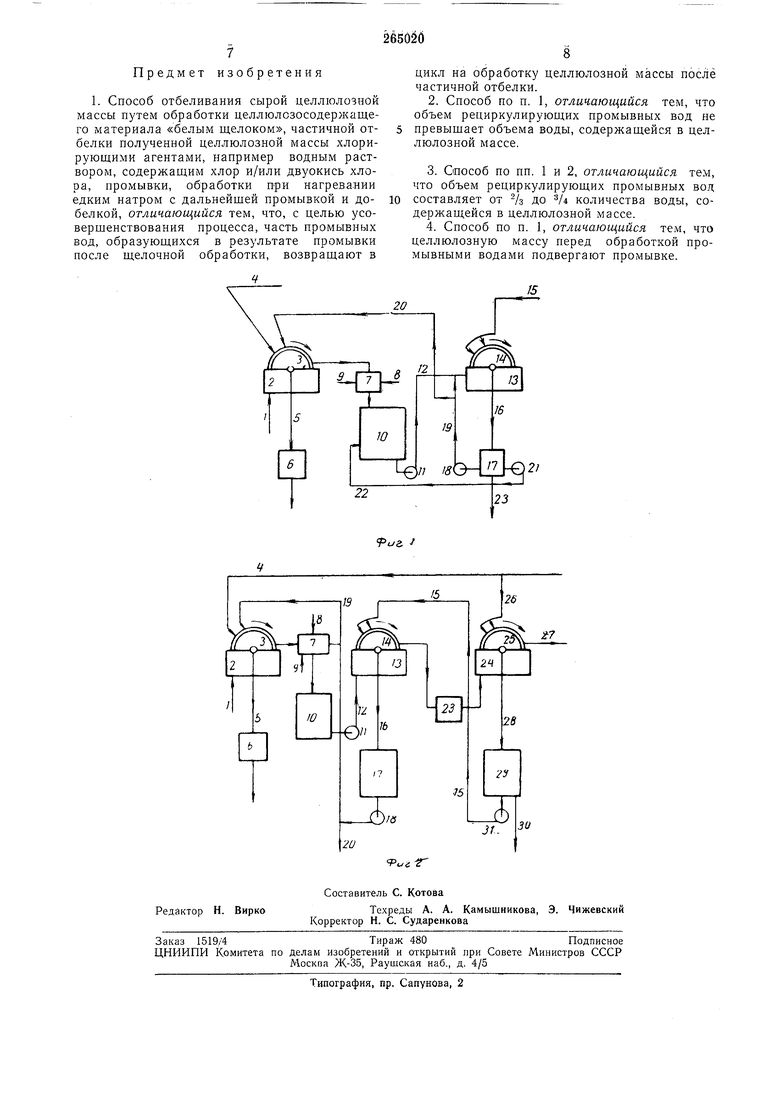

На фиг. 1 и 2 изображены схемы осущесгвления предлагаемого способа.

Частично отбеленную целлюлозную массу (фиг. 1) подают из хлоратора (на чертеже не показан) по линии / в промывной аппарат 2, в котором она размещается в виде мата на проволочном сите боковой поверхности барабана 5. В процессе прохоладения по боковой поверхности барабана мат из целлюлозной массы промывают горячей водой, поступающей по линии 4, а сточные воды от промывного аппарата 2 отсасывают вакуумным насосом (на чертел е не показан) по линии 5 в закупоренный бак 6 и затем сбрасывают в канализационный коллектор.

С вращающегося барабана 3 мат подают в повторный измельчитель 7, где его смешивают с раствором едкого натра, подаваемым по линии 8, и паром, идущим по линии 9.

Горячую смесь целлюлозной массы и водного раствора едкого натра затем подают в бак 10 щелочной экстракции, после окончания которой смесь откачивают насосом 11 по линии 12 в промывной аппарат 13, в котором целлюлозная масса образует мат на проволочном сите боковой поверхности вращающегося барабана 14. Его промывают горячей водой, поступающей по линии 15. Сточные воды из промывного аппарата 13 откачивают вакуумным насосом (на чертел :е не показан) по линии 16 в закупоренный бак 17, откуда часть сточных вод перекачивают насосом 18 по линиям

19 и 20 к поверхности волокнистого мата, промываемого на боковой поверхности барабана 3, для замещения содерлсащейся в нем воды, которую по линии 5 и через закупоренный бак 6 сбрасывают в канализационный коллек™РРециркулирующую жидкость, попавшую в

мат, затем подают через повторный измельчитель в бак 10 щелочной экстракции. Перекачиваемую по линии 19 часть сточных вод подают по линии 12 в промывной аппарат 13 и возвращают в закупоренный бак. Другую часть сточных вод из закупоренного бака 17 откачивают насосом 21 по линии 22 щелочной экстракционный бак 10 оставшуюся часть

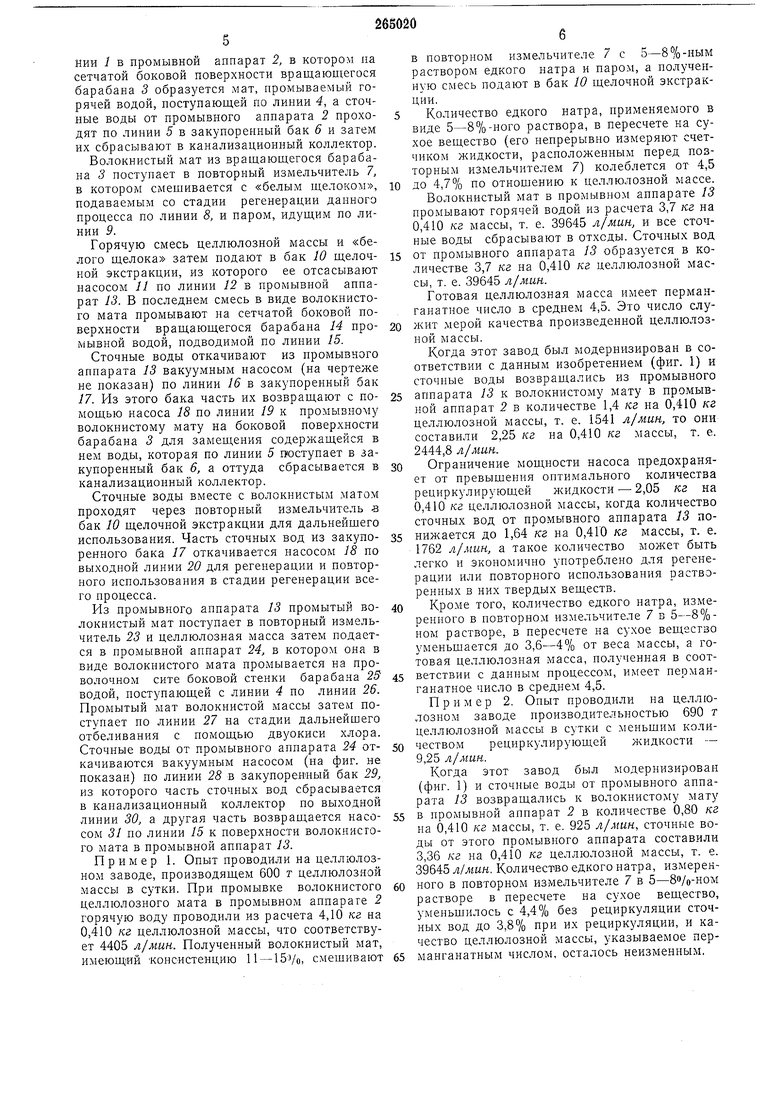

сточных вод из закупоренного бака 17 подают по линии 23 для регенерации и повторного использования на стадии регенерации всего процесса превращения в целлюлозную массу. Отбеленную целлюлозную массу (фиг. 2) НИИ 1 в промывной аппарат 2, в котором на сетчатой боковой поверхности вращающегося барабана 3 образуется мат, промываемый горячей водой, поступающей по линии 4, а сточные воды от промывного аппарата 2 проходят по линии 5 в закупоренный бак 6 и затем их сбрасывают в канализационный коллектор. Волокнистый мат из вращающегося барабана 3 поступает в повторный измельчитель 7, в котором смещивается с «белым щелоком, подаваемым со стадии регенерации данного процесса но линии 8, и наром, идущим по линии 9. Горячую смесь целлюлозной массы и «белого щелока затем подают в бак 10 щелочной экстракции, из которого ее отсасывают насосом 11 по линии 12 в промывной анпарат 13. В последнем смесь в виде волокнистого мата промывают на сетчатой боковой поверхности вращающегося барабана 14 нромывной водой, подводимой но линии 15. Сточные воды откачивают из промывного аппарата 13 вакуумным насосом (на чертеже не ноказан) по линии 16 в закупоренный бак 17. Из этого бака часть их возвращают с помощью насоса 18 по липни 19 к промывному волокнистому мату на боковой поверхности барабана 3 для замещения содержащейся в нем воды, которая по линии 5 оостунает в закупоренный бак 6, а оттуда сбрасывается в канализационный коллектор. Сточные воды вместе с волокнистым матом проходят через повторный измельчитель s бак 10 щелочной экстракции для дальнейщего использования. Часть сточных вод из закупоренного бака 17 откачивается насосом 18 по выходной линии 20 для регенерации и повторного пснользования в стадии регенерации всего процесса. Из промывного аппарата 13 промытый волокнистый мат ноступает в повторный измельчитель 23 и целлюлозная масса затем подается в промывной аппарат 24, в котором она в виде волокнистого мата промывается на проволочном сите боковой стенки барабана 25 водой, поступающей с линии 4 по линии 26. Промытый мат волокнистой массы затем постунает но линии 27 на стадии дальнейшего отбеливания с помощью двуокиси хлора. Сточные воды от промывного аппарата 24 откачиваются вакуумным насосом (на фиг. не ноказан) по линии 28 в закупоренный бак 29, из которого часть сточных вод сбрасывается в канализационный коллектор по выходной линии 30, а другая часть возвращается насосом 31 по линии 15 к поверхности волокнистого мата в нромывной аппарат 13. Ир им ер 1. Опыт проводили на целлюлозном заводе, производящем 600 г целлюлозной массы в сутки. При промывке волокнистого целлюлозного мата в промывном аппарате 2 горячую воду проводнли из расчета 4,10 кг на 0,410 кг целлюлозной массы, что соответствует 4405 л/мин. Полученный волокнистый мат, имеющий консистенцию 11 -15Vo, смещивают в повторном измельчителе 7 с 5-8%-ным раствором едкого натра и паром, а полученную смесь подают в бак 10 щелочной экстракции. Количество едкого натра, нрименяемого в виде 5-8%-ного раствора, в пересчете на сухое вещество (его непрерывно измеряют счетчиком жидкости, расноложенным перед повторным измельчителем 7) колеблется от 4,5 до 4,7% но отнощению к целлюлозной массе. Волокнистый мат в промывном аппарате 13 промывают горячей водой нз расчета 3,7 кг на 0,410 кг массы, т. е. 39645 л/мин, и все сточные воды сбрасывают в отходы. Сточных вод от промывного аппарата 13 образуется в количестве 3,7 кг на 0,410 кг целлюлозной массы, т. е. 39645 л/мин. Готовая целлюлозная масса имеет перманганатное число в среднем 4,5. Это число служит мерой качества произведенной целлюлозной массы. Когда этот завод был модернизирован в соответствии с данным изобретением (фиг. 1) и сточные воды возвращались из промывного аппарата 13 к волокнистому мату в промывной аннарат 2 в количестве 1,4 кг на 0,410 кг целлюлозной массы, т. е. 1541 л/мин, то они составили 2,25 кг на 0,410 кг массы, т. е. 2444,8 л/мин. Ограничение мощности насоса предохраняет от превышения оптимального количества рециркулирующей жидкости - 2,05 кг на 0,410 кг целлюлозной массы, когда количество сточных вод от нромывного аппарата 13 понижается до 1,64 кг на 0,410 кг массы, т. е. 1762 л/мин, а такое количество может быть легко и экономично унотреблено для регенерации или повторного использования растворенных в них твердых веществ. Кроме того, количество едкого натра, измеренного в повторном измельчителе 7 в 5-8%ном растворе, в пересчете на сухое вещество уменьщается до 3,6-4% от веса массы, а готовая целлюлозная масса, нолученная в соответствии с даниым процессом, имеет перманганатное число в среднем 4,5. Пример 2. Опыт проводили на целлюлозном заводе нроизводительностью 690 т целлюлозной массы в сутки с меньшим количеством рециркулирующей жидкости - 9,25 л/мин. Когда этот завод был модернизирован (фиг. 1) и сточные воды от промывного анпарата 13 возвращались к волокнистому мату в нромывной аппарат 2 в количестве 0,80 кг на 0,410 кг массы, т. е. 925 л/мин, сточные воды от этого промывного аппарата составили 3,36 кг на 0,410 кг целлюлозной массы, т. е. 9645 л/мин. Количество едкого натра, измеренного в повторном измельчителе 7 в 5-8 /гНом растворе в пересчете на сухое вещество, меньшилось с 4,4% без рециркуляции сточных вод до 3,8% при их рециркуляции, и качество целлюлозной массы, указываемое перанганатным числом, осталось неизменным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ ПОТОКОВ НА ЦЕЛЛЮЛОЗНОМ ЗАВОДЕ | 2013 |

|

RU2636560C2 |

| СПОСОБ КИСЛОРОДНОЙ ДЕЛИГНИФИКАЦИИ НЕБЕЛЕНОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 1991 |

|

RU2071518C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ ПОТОКОВ ЦЕЛЛЮЛОЗНОГО ЗАВОДА | 2013 |

|

RU2635040C2 |

| СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ И ДРУГИХ ЦЕЛЛЮЛОЗНЫХ И ЛИГНОЦЕЛЛЮЛОЗНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И ТРЕХСТАДИЙНЫЙ СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗНЫХ И ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2141016C1 |

| Способ производства целлюлозной массы | 1967 |

|

SU649770A1 |

| МНОГОСТУПЕНЧАТЫЙ СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ | 1990 |

|

RU2044809C1 |

| СПОСОБ БЕЛЕНИЯ ЛЬНЯНОГО ВОЛОКНА ДЛЯ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2525781C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ БЕЗ ПРИМЕНЕНИЯ ХЛОРНЫХ ХИМИКАТОВ | 1993 |

|

RU2126471C1 |

| СПОСОБ ОТБЕЛКИ ВЫСОКОКОНСИСТЕНТНОЙ ЛИГНОЦЕЛЛЮЛОЗНОЙ МАССЫ И БЕЛЕНАЯ ВЫСОКОКОНСИСТЕНТНАЯ ЛИГНОЦЕЛЛЮЛОЗНАЯ МАССА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1993 |

|

RU2115780C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ ПОТОКОВ НА ЦЕЛЛЮЛОЗНОМ ЗАВОДЕ | 2013 |

|

RU2621662C2 |

Даты

1970-01-01—Публикация