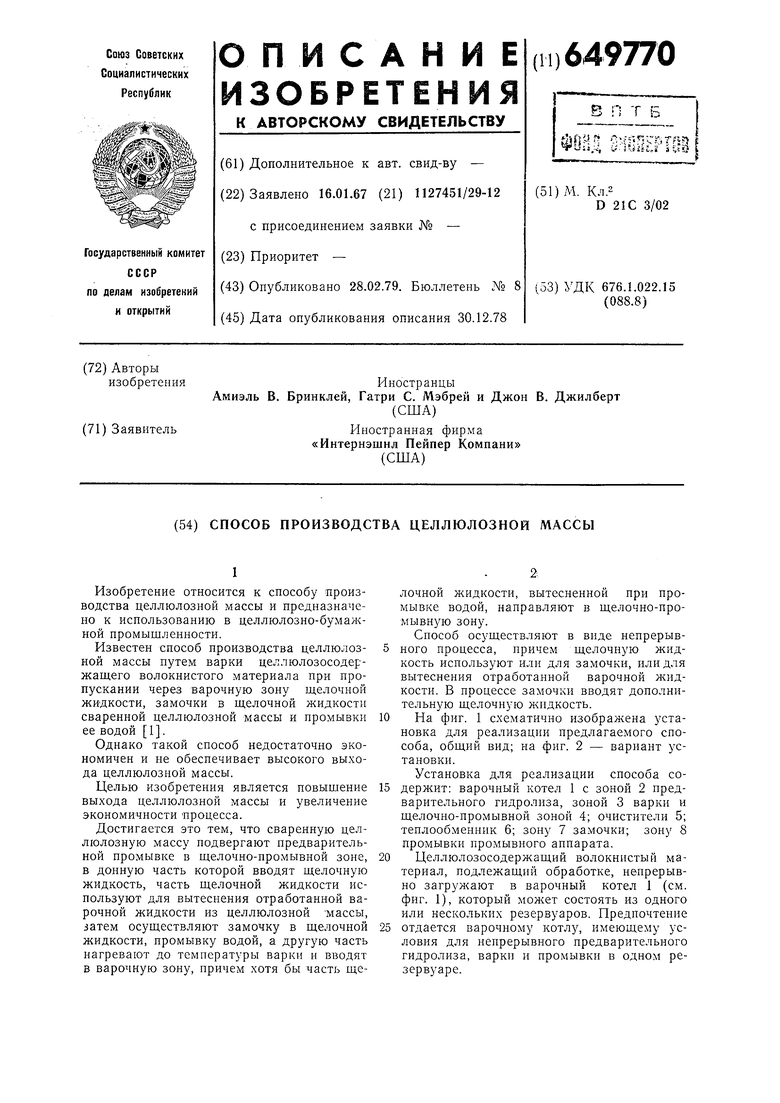

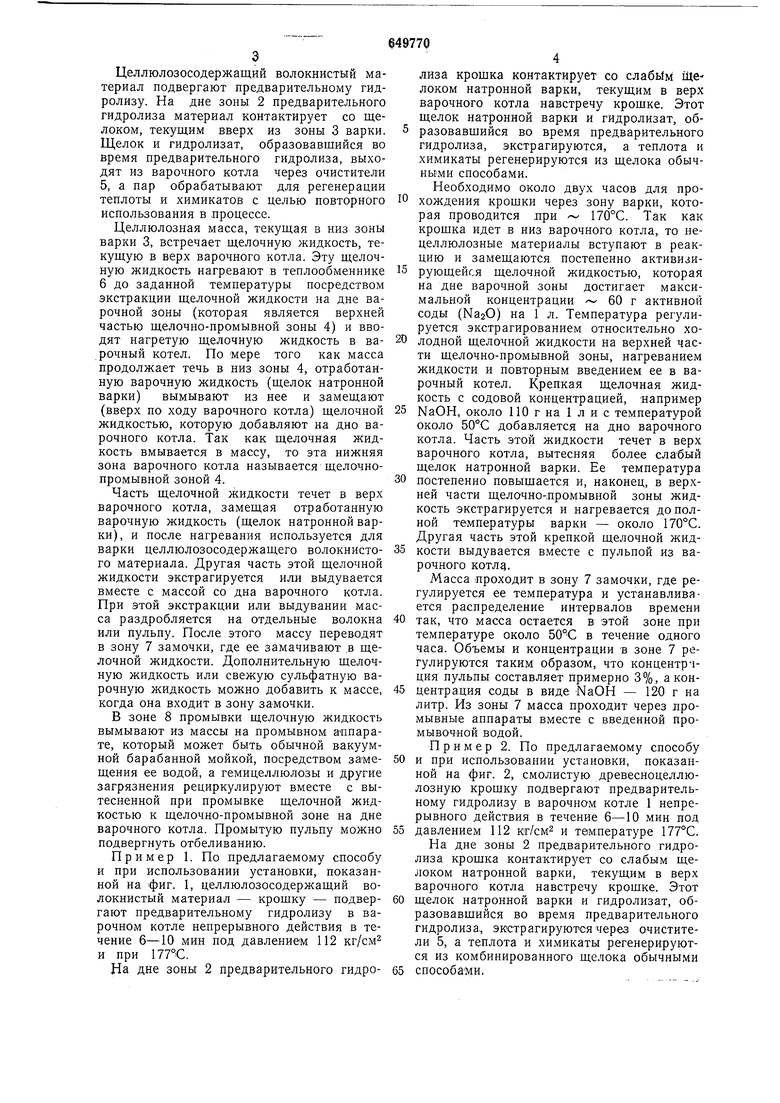

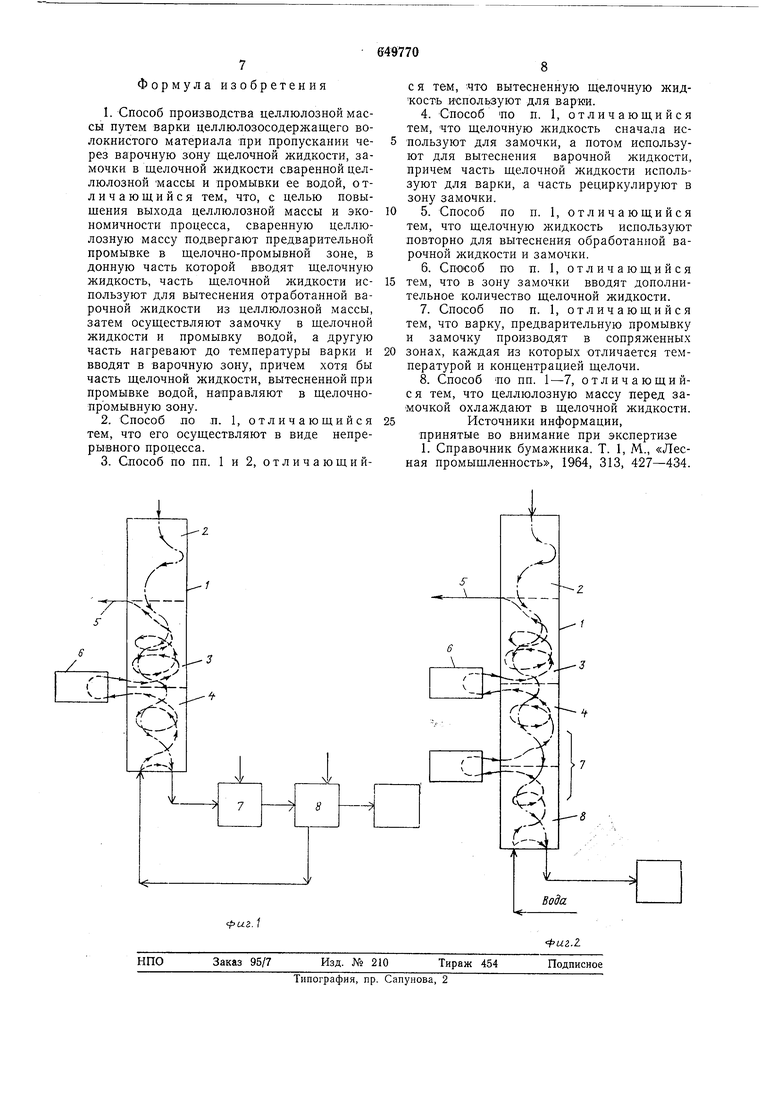

Э Целлюлозосодержащий волокнистый материал подвергают предварительному гидролизу. На дне зоны 2 предварительного гидролиза материал контактирует со щелоком, текущим вверх из зоны 3 варки.5 Щелок и гидролизат, образовавшийся во время предварительного гидролиза, выходят из варочного котла через очистители 5, а пар обрабатывают для регенерации теплоты и химикатов с целью повторногоЮ использования в процессе. Целлюлозная масса, текущая в низ зоны варки 3, встречает щелочную жидкость, текущую в верх варочного котла. Эту щелочную жидкость нагревают в теплообменнике15 6 до заданной температуры посредством экстракции щелочной жидкости на дне варочной зоны (которая является верхней частью щелочно-промывной зоны 4) и вводят нагретую щелочную жидкость в ва-20 рочный котел. По мере того как масса продолжает течь в низ зоны 4, отработанную варочную жидкость (щелок натронной варки) вымывают из нее и замещают (вверх по ходу варочного котла) щелочной25 жидкостью, которую добавляют на дно варочного котла. Так как щелочная жидкость вмывается в массу, то эта нижняя зона варочного котла называется щелочнопромывной зоной 4.30 Часть щелочной жидкости течет в верх варочного котла, замещая отработанную варочную жидкость (щелок натронной варки), и после нагревания используется для варки целлюлозосодержащего волокнисто-35 го материала. Другая часть этой щелочной жидкости экстрагируется или выдувается вместе с массой со дна варочного котла. При этой экстракции или выдувании маеса раздробляется на отдельные волокна40 или пульпу. После этого массу переводят в зону 7 замочки, где ее замачивают в щелочной жидкости. Дополнительную шелочную жидкость или свежую сульфатную варочную жидкость можно добавить к массе,45 когда она входит в зону за-мочки. В зоне 8 промывки щелочную жидкость вымывают из массы на промывном аопарате, который может быть обычной вакуумной барабанной мойкой, посредством заме-50 щения ее водой, а гемицеллюлозы и другие загрязнения рециркулируют вместе с вытесненной при промывке щелочной жидкостью к щелочно-промывной зоне на дне варочного котла. Промытую пульпу можно55 подвергнуть отбеливанию. Пример 1. По предлагаемому способу и при использовании установки, показанной на фиг. 1, Целлюлозосодержащий волокнистый материал - крошку - подвер-60 гают предварительному гидролизу в варочном котле непрерывного действия в течение 6-10 мин под давлением 112 кг/см и при 177°С. На дне зоны 2 предварительного гидро-65 4 лиза крошка контактирует со слабь{м Щелоком натронной варки, текущим в верх варочного котла навстречу крошке. Этот шелок натронной варки и гидролизат, образовавшийся во время предварительного гидролиза, экстрагируются, а теплота и химикаты регенерируются из щелока обычньши способами. Необходимо около двух часов для прохождения крошки через зону варки, которая проводится при 170°С. Так как крошка идет в низ варочного котла, то нецеллюлозные материалы вступают в реакцию и замещаются постепенно активизирующейся щелочной жидкостью, которая на дне варочной зоны достигает максимальвой концентрации - 60 г активной соды (NajO) на 1 л. Температура регулируется экстрагированием относительно холодной щелочной жидкости на верхней части щелочно-промывной зоны, нагреванием жидкости и повторным введением ее в варочный котел. Крепкая щелочная жидкость с содовой концентрацией, например NaOH, около ПО г на 1 л и с температурой около 50°С добавляется на дно варочного котла. Часть этой жидкости течет в верх варочного котла, вытесняя более слабый щелок натронной варки. Ее температура постепенно повышается и, наконец, в верхней части щелочно-промывной зоны жидкость экстрагируется и нагревается до полной температуры варки - около 170°С. Другая часть этой крепкой щелочной жидкости выдувается вместе с пульпой из варочного котлд. Масса проходит в зону 7 замочки, где регулируется ее температура и устанавливается распределение интервалов времени так, что масса остается в этой зоне при температуре около 50°€ в течение одного часа. Объемы и концентрации ъ зоне 7 регулируются таким образом, что концентрчция пульпы составляет примерно 3%, а концентрацня соды в виде NaOH - 120 г на литр. Из зоны 7 масса проходит через лромывные аппараты вместе с введенной промывоч-ной водой. Пример 2. По предлагаемому способу и при использовании установки, показанной на фиг. 2, смолистую древесноцеллюлозную крошку подвергают предварительному гидролизу в варочном котле 1 непрерывного действия в течение 6-10 мин под давлением 112 кг/см и температуре 177°С. На дне зоны 2 предварительного гидролиза крошка контактирует со слабым щелоком натронной варки, текущим в верх варочного котла навстречу крошке. Этот щелок натронной варки и гидролизат, образовавшийся во время предварительного гидролиза., экстрагируются через очистители 5, а теплота и химикаты регенерируются из комбинированного щелока обычными способами,

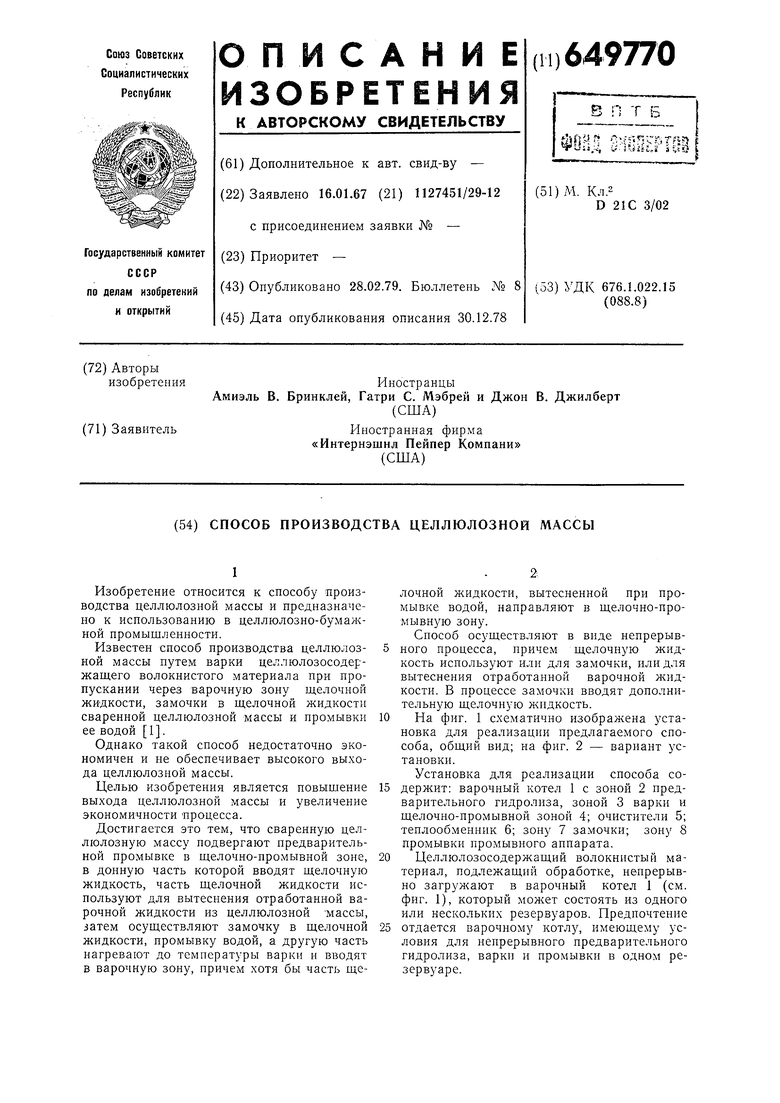

Около двух часов необходимо для прохождения крошки через зону варки, в которой поддерживается температура примерно 170°С. По мере прохождения крошки в низ варочного котла нецеллтолозные материалы вступают в реакцию и замещаются постепенно активизируюш.ейся шелочной сульфатной варочной жидкостью, которая на дне варочной зоны достигает максимальной концентрации, составляющей 60 г активной соды (Na2O) на литр. Температура регулируется экстракцией относительно холодной щелочной жидкости из верхней части щелочно-промывной зоны 4, нагреванием жидкости и повторным введением ее в варочный котел.

На дне зоны 4 крошка контактирует с промывочной жидкостью, текущей в верх варочного котла навстречу крошке. Эта промывочная жидкость содержит щелочь, которая была вымыта из крошки в зоне 8. Температура поддерживается на уровне 50°С.

Свежая сульфатная варочная жидкость добавляется в количестве около 460 кг активной соды в виде Na2O на тонну высушенной массы. Эта жидкость при температуре 50°С течет в верх варочного котла, вытесняя более слабый щелок натронной варки. Ее температура постепенно повышается, и наконец в верхней части зоны 4 жидкость экстрагируется, нагревается до полной варочной температуры, составляющей 170°С, и возвращается на тот же уровень в варочном котле.

Увеличение времени предварительного гидролиза уменьшает количество стойких пентозанов (гемицеллюлоз), имеющихся в массе, и общий выход тоже уменьшается, вероятно, вследствие гидролитической деструкции (распада) целлюлозы. Так как прочность целлюлозного химического волокна тоже быть уменьшена слишком длительным предварительным гидролизом, то время гидролиза следует регулировать для получения оптимальных условий с целью уменьшения содержания пентозанов, с одной стороны, и предотвращения гидролитической деструкции и снижения выхода продукта,- с другой. Регулирование времени предварительного гидролиза не зависит от сорта и типа балансовой древесины, подвергающейся обработке.

Обьем промывочной воды и объем в ;теснения на каждой промывной стадии последующей обработки в примере 1 равен 1,1 -1,5 объема жидкости, оставшейся в массе при 12%-ной концентрации. Он может регулироваться во время операции измельчения и должен быть таким, чтобы свести к минимуму потери соды и удовлетворить требования компенсации. Если объем вытеснения слишком велик, то количество соды, посланиой в вьгаарные аппараты, и количество свежей сульфатной варочной жидкости, необходимой для компенсации, будут большими, чем необходимо, так как излишек щелочной сульфатной варочной жидкости, необходимой для замещения щелока натронной варки в зоне 4, кончится, когда регенерируется в очистителях 5 вытекающий поток жидкости. Если объем вытеснения слишком мал, то потери

соды в массе могут стать слишком большими, поскольку и она не будет замещена полностью и регенерирована в зоне 8.

Предпочтительные условия для обработки пульпы в зоне 7 замочки: концентрация

гидроокиси натрия 120 г на 1 л, 50°С 1 ч, эффективное время замачивания от 5 до 120 мии.

Практически температура замачивания

может изменяться в диапазоне от 20°С до 80°С, более высокая температура замачивания требует более высокой концентрации жидкости. Рабочая концентрация жидкости для замочки, например NaOH, может

изменяться от 50 до 150 г/л. Рабочая концентрация массы во время замочки 10-6%, предпочтительно 3%, но она не является критической. Если замачивание производится в соответствии с примером 2, то рабочая концентрация составляет 16%.

Концентрация и температура, применяемые при замочке, зависят от таких факторов как максимальная концентрация, доступная Б свежей сульфатной варочной

жидкости, минимальная концентрация, которая может быть допущена в регенерированной жидкости для варки, минимальная температура, которая может поддерживаться во время замочки, и коэффициент

использования смещения на промывных аггпаратах. В общем, желательное содержание целлюлозного химического волокна, составляющее 98,5% (отбеленного), получается в том случае, когда концентрация

гидроокиси натрия составляет 120 г/л, а температура 50°С.

Масса, полученная с помощью предлагаемого способа, обычно отбеливается лучше, чем обычная, так как способ последовательно уменьшает перманганатное число массы, вследствие чего химические требования к отбеливанию, главным образом к хлору, снижаются. Это наряду с повышенным общим выходом компенсирует стоимость дополнительной щелочи (соды), необходимой для обработки по предлагаемому способу. Предложенный способ позволяет получить растворимую целлюлозу отличного качества, которая дает высокий процентный выход -целлюлозного волокна, порядка 98,5-99%, и повышенную .прочность целлюлозной химической пряжи при снижении

стоимости за тонну.

Формула изобретения

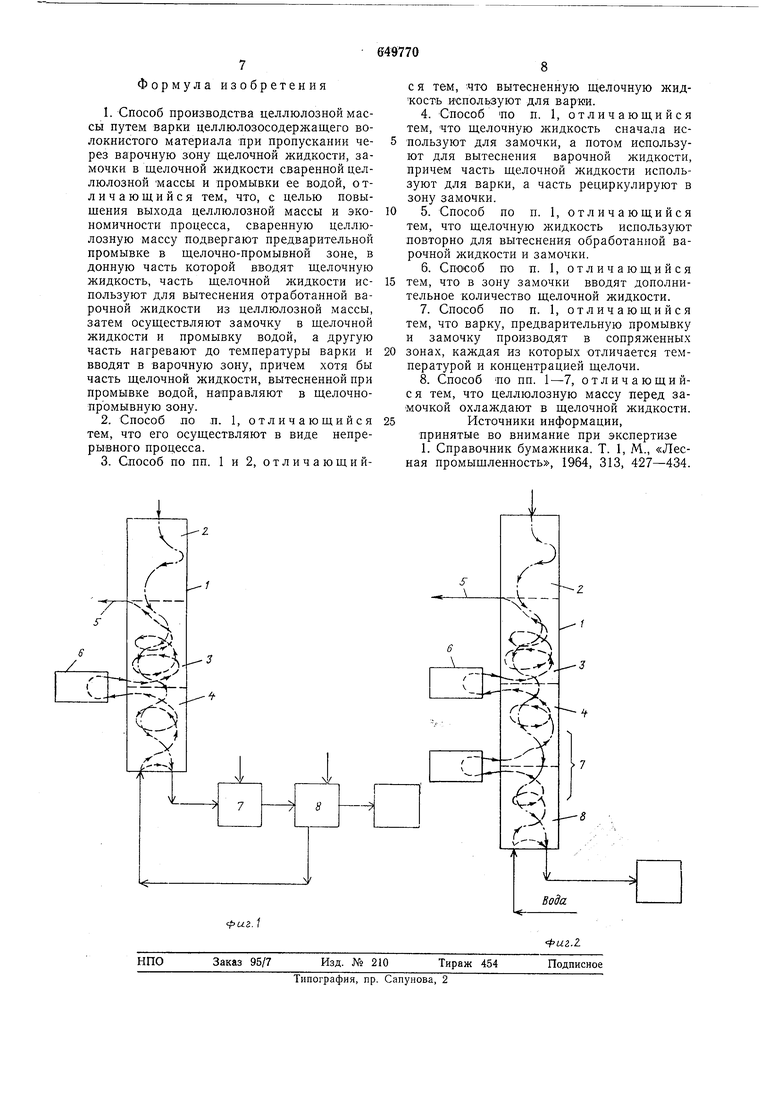

1.Способ производства целлюлозной массы путем варки целлюлозосодержащего волокнистого материала при пропускании через варочную зону щелочной жидкости, замочки в щелочной жидкости сваренной целлюлозной массы и промывки ее водой, отличающийся тем, что, с целью повышения выхода целлюлозной массы и экономичности процесса, сваренную целлюлозную массу подвергают предварительной промывке в щелочно-промывной зоне, в донную часть которой вводят щелочную жидкость, часть щелочной жидкости используют для вытеснения отработанной варочной жидкости из целлюлозной массы, затем осуществляют замочку в щелочной жидкости и промывку водой, а другую часть нагревают до температуры варки и вводят в варочную зону, причем хотя бы часть щелочной жидкости, вытесненной при промывке водой, направляют в щелочнопромывную зону.

2.Способ по л. 1, отличающийся тем, что его осуществляют в виде непрерывного процесса.

3.Способ по пп. 1 и 2, отличающийс я тем, что вытесненную щелочную жидкость используют для варии.

4. Способ ПО п. 1, отличающийся тем, что щелочную жидкость сначала используют для замочки, а потом используют для вытеснения варочной жидкости, причем часть щелочной жидкости используют для варки, а часть рециркулируют в зону замочки.

5. Способ по п. 1, отличающийся тем, что щелочную жидкость используют повторно для вытеснения обработанной варочной жидкости и замочки.

6.Способ по п. 1, отличающийся тем, что в зону замочки вводят дополнительное количество щелочной жидкости.

7.Способ по п. 1, отличающийся тем, что варку, предварительную промывку и замочку производят в сопряженных

зонах, каждая из которых отличается температурой и концентрацией щелочи.

8.Способ ПО пп. 1-7, отличающийс я тем, что целлюлозную массу перед замочкой охлаждают в щелочной жидкости.

Источники информации,

принятые во внимание при экспертизе 1. Справочник бумажника. Т. 1, М., «Лесная промыщленность, 1964, 313, 427-434.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU374402A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2021407C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2068904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2020 |

|

RU2763878C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСТВОРИМОЙ ДРЕВЕСНОВОЛОКНИСТОЙ МАССЫ | 2019 |

|

RU2793493C2 |

| СПОСОБ И СИСТЕМА ПРОИЗВОДСТВА РАСТВОРИМОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ С ВЫСОКИМ СОДЕРЖАНИЕМ АЛЬФА-ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2535804C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2413808C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОЙ ВОЛОКНИСТОЙ МАССЫ С ИСПОЛЬЗОВАНИЕМ ПРЕДГИДРОЛИЗА И СУЛЬФАТНОЙ ВАРКИ ЦЕЛЛЮЛОЗЫ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2591672C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ И ПЕРЕРАБОТКИ ЧЕРНОГО ЩЕЛОКА | 2004 |

|

RU2348749C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗНОЙ МАССЫ ХОЛОДНОЩЕЛОЧНОЙ ЭКСТРАКЦИЕЙ С ПОВТОРНЫМ ИСПОЛЬЗОВАНИЕМ ЩЕЛОЧНОГО ФИЛЬТРАТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2523973C1 |

Авторы

Даты

1979-02-28—Публикация

1967-01-16—Подача