Изобретение относится к огнеунорной набивной массе для закрытия поверхностей теиловых агрегатов.

Известна огнеупорная масса, включающая наполнитель, до 15 вес.% ортофосфориой кислоты и до 35 вес.о/о огнеупорной глины.

Изделия из описываемой массы имеют большую механическую нрочность и шлакоустойчивость.

Это достигается тем, что она содержит дополнительно до 15 вес.% фтористого соединения, взятого из группы - криолит, кремнефтористый натрий, плавиковый ojnaT.

Кроме того, масса может содержать экзотермическую смесь окиси железа или хрома с

соответственно в вес. алюминием, взятых 5-20 и 1 - 10.

В качестве наполнителя масса содержит корунд, или хромит, или карборуид, или хроМ01магнезит.

Для приготовления шихты используют компоненты следующего гранулометрического состава: алюминиевый порошок- 1,25 мм, огнеупорную глину, криолит, кремнефтористый натрий, окислы железа и окись хро.ма - 0,5 мм, хромомагнезит, хромитовую руду.

, 2

карборунд, корунд-различные сочетания средней и мелкой фракций.

Для введения окислов железа можно использовать дешевые концентраты железных руд пли железную окалину, а для введения -- порошок из вторичного металла.

Экзотермическая смесь, нанесенная в составе огнеупорной массы на эк|)анные поверхноCTi нагрева, ирп темиературе 750-820°С в процессе разогрева и пуска котла реагирует с выде,1ением такого количества теплоты, которого достаточно для расилав.мения добавок- связок и иовышен 1я темиературы -практически всей массы до 1200-1400°С. Причем такое повышепие температуры и спад ее до исходного значения (800°С) длится всего несколько .

Образовав1ииеся жидкие нрослойки частично растворяют в себе зерна огнеупорных порошков и образуют иромежуточиые кристаллические соед1П ения, скрепляющие огнеупорные частицы в В1)1сокоир(1чиый roнoлпт.

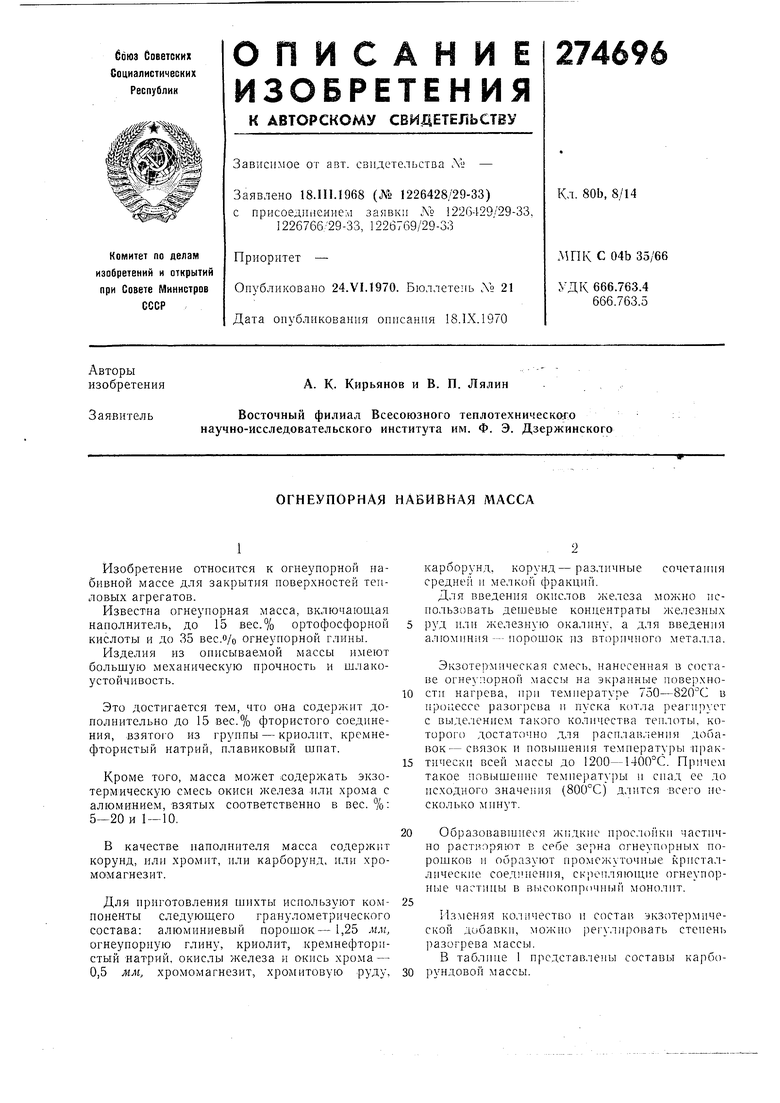

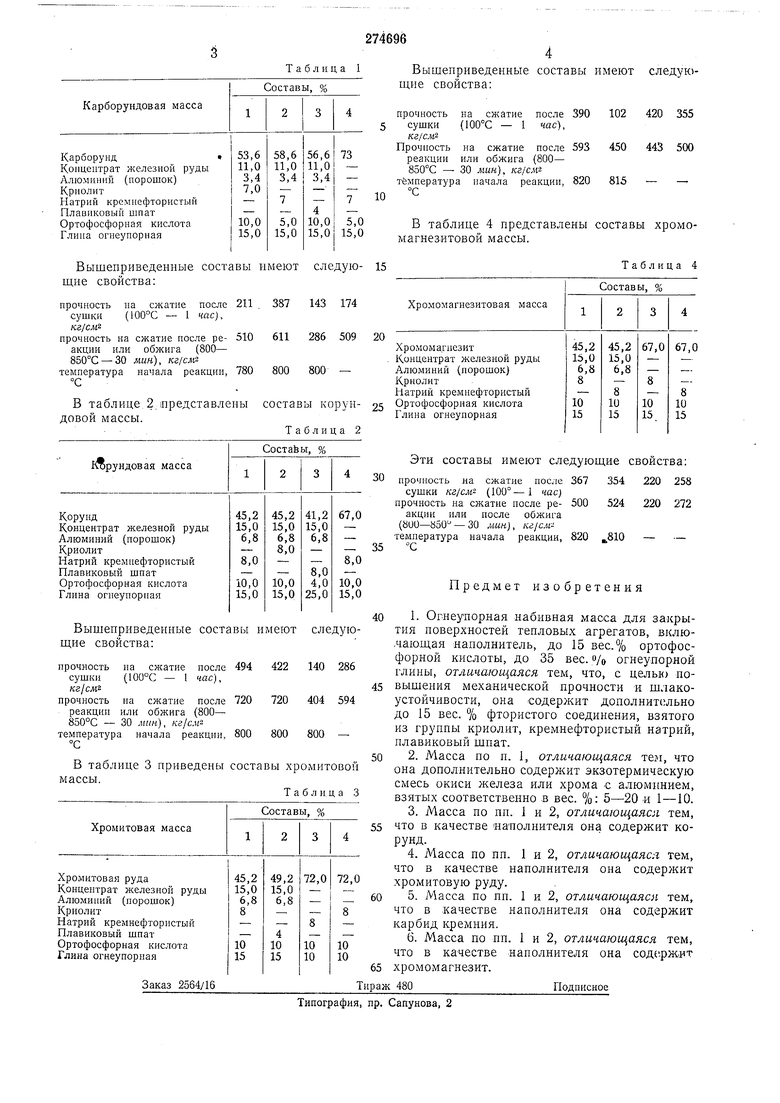

Изменяя количество п состав экзотермической добавки, можио |1ег лировать стеиень разогрева массы. Таблица 1 Вышеприведенные составы имеют следую- 15 Вышеприведенные составы имеют следующие свойства: прочность на сжатие после 390 102 420 355 сушки (100°С - 1 час), кг/смПрочггость на сжатие после 593 450 443 500 реакции или обжига (800- 850°С - 30 мин), кг/смг температура начала реакции, 820 815 - - В таблице 4 представлены составы хромомагнезитовой массы. Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая смесь для обогрева литейных прибылей | 1976 |

|

SU608609A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369461C1 |

| Экзотермическая смесь для обогрева прибылей слитков | 1981 |

|

SU952430A1 |

| Экзотермическая смесь для обогрева прибылей чугунного литья | 1979 |

|

SU772710A1 |

| СПОСОБ ГОРЯЧЕГО РЕМОНТА ФУТЕРОВКИ КОКСОВЫХ ПЕЧЕЙ И ТЕРМИТНАЯ МАССА ДЛЯ ГОРЯЧЕГО РЕМОНТА ГАММА - 2КС | 2001 |

|

RU2187484C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369462C1 |

| Экзотермическая смесь для обогрева литейных прибылей | 1976 |

|

SU608608A1 |

| Смесь для изготовления экзотермического вкладыша | 1989 |

|

SU1764807A1 |

| Экзотермическая смесь для прибылей отливок и слитков | 1977 |

|

SU659281A1 |

| ЗАЩИТНО-УПРОЧНЯЮЩЕЕ ПОКРЫТИЕ ОГНЕУПОРНЫХ ФУТЕРОВОК ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2492019C1 |

Даты

1970-01-01—Публикация