Изобретение относится к металлургии, в частности к составам экзотермических смесей для обогрева и теплоизоляции верха прибыли слитков.

Известна экзотермическая смесь, имеющая в своем составе: горючие алюминиевый порошок, окислители окислы железа и марганцевая руда, являющаяся наиболее активным окислителем (по сравнению с окислами железа) и понижающая температуру воспламенения смеси, фторсодержащее вещество - криолит, предназначенный для депассивирования зерен алюминиевого порошка с целью повышения его реакционной способности, огнеупс5риый наполнитель - огнеупорная глина; связующее - например силикатная глыба 1. Последняя, являясь флюсующим веществом, способствует спеканию образующегося от окисления алгаииния глинозема (ASjO) с огнеупорной глиной и примесями .окислителей (окислов железа и марганцевой руды) в сплошную корку, ,-. которая, зависая над прибылью, должна уменьшить потери тепла при формировании усадочной раковины в прибыли слитка.

Данная смесь горит довольно медленно, является мало калорийной и не может обеспечить эффективный обогрев прибыли слитка.

Известна также .;экзотермическая смесь, имеющая в своем составе: горючие - алюминиевый порошок и древесная мука; окислители - нитрат натрия или калия, или бария; огнег

10 упорные-наполнители - технический глино-зем или корунд, речной песок или кварц, теплоизолирующий наполнитель - вспученный перлит; фторсодержащее вещество - плавиковый

15 шпат. , .

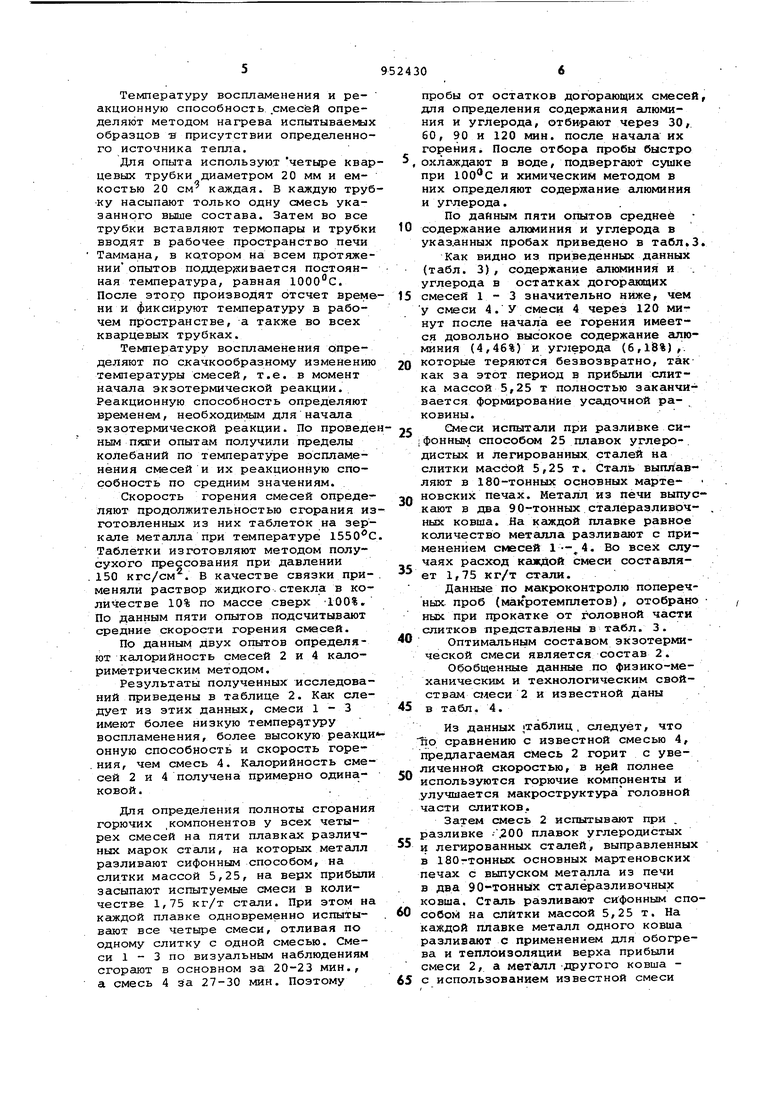

За счет горения алюминиевого порошка и древесной муки выделяется необходимое количество тепла для обогрева прибыли. Кроме того, дре20весная мука значительно снижает температуру воспламенения смеси, что интенсифицирует процесс ее горения, имеющийся в составе смеси вспученный перлит улучшает теплоизолирую25щие свойства смеси, а после ее сгорания вспученный перлит способствует образованию над поверхностью прибыли пористой корки, которая препятствует потерям тепла через верх 30 прибыли . Недостатками смеси являются то, что в ее составе имеется активная пара натриевая (или калиевая) селитра - алюминиевый порошок, которая iapH изготовлении смеси, может вызвать взрывоопасную ситуацию/ при меняемый в смеси технический глинозем или корунд являются весьма дефицитными и дорогостоящими материалами, вспученный перлит является сильно пылящим материалом, ухудшая условия работы обслуживающего персо нала. Все это ограничивает применение смеси указанного состава для обогрева прийзши слитков. Наиболее близкой к изобретению по технической сущностей и достигаемому результату является экзотермическая смесь 3, включающая,мае.% Алюминий . 10-35 , Ферросилиций 3-15 Коксик20-40 Огнеупорный наполнитель 30-45 Фторсодержащее вещество 0,5-5,0 В данном составе смеси фхорсодер жащее вещество, например флюорит, депассивирует зерна алюминиевого порошка, повышая его реакционную сп |собнс5сть. Указанныеконцентрации го рючих компонентов - депассивированыого алюминия, ферросилиция, и кокси ка могут обеспечивать достаточно вы сокую калорийность смеси, необходимую для обогрева прибыли. В то же время в составе смеси не имеется др весных продуктов, значительно снижающих температуру начала экзотерми ческой реакции, и нет твердых окислителей. Из-за недостаточного посту лёния кислорода атмосфера в зону ре .акции смесь горит медленно. Горючие компрненты используются не полность что не позволяет улучшить макростру туру головной части слитков. Целью изобретения является улучшение макроструктуры головной части слитка путем увеличения скорости горения смеси и более полного использования ее горючих компонентов Поставленная цель достигается тем, что экзотермическая смесь для обогрева прибылей слитков, включаю щая алюминий, КОКСИК, огнеупорный нз.полнитель и фторсодержащае вещестзо, дополнительно содержит дре весную легковесную стружку и марганцевую руду при следующем соотношении ингредиентов, мае. %s Алюминий . 18-22 Древесная легковесная стружка Коксик23-29 Фторсодержащее вещество1-3 Марганцевая руда. 16-20 Огнеупорный наполнитель . Остальное Кроме того, древесная легковесная стружка имеет объемную массу 85-120 кг/м. В качестве фторсодержащего .-вещества могут быть использованы .флюорит, криолит и др., в качестве огнеупорного- наполнителя - шамоту кварцевый песок н др. Древесная легковесная стружка образуется при чистовой обработке пиломатериалов. В известный смесях древесные продукты -(древесную муку и древесные опилки) вводят для понижения темпе-. ратуры воспламенения и повышения калорийности. В предлагаемую смесь древесные продукты вводят в виде, ле ковесной стружки, которая не только понижает темпера туру воспламенения смеси и повышает ее калорийность, но и является веществом значительно понижающим объемную массу смеси. Снижение объемной массы имеет следующие преимущества: 1.При горении смеси кислород -атмосферы лучше проникает в реакционную зону, поэтому экзотермические реакции протекгиот с большей скоростью. 2.Кислород атмос.феры и кислород марганцевой руды совместно ,обеспечивают более полное использование в смеси горючих компонентов - алюминиевого порошка, древесной легковесной стру«ки и коксика. 3.После сгорания смеси над поверхностью, прибыли зависает пористая огнеупорная корка, которая уменьшает потери тепла через верх прибыли при затвердевании слитка. в случае замены древесной легковесной стружки, например древесными опилками, их пришлось бы вводить в состав смеси в количестве 15-21% (с учетом разницы объемной массы стружки и опилок), и соответственно, снизить содержание в смеси огнеупорного наполнителя, что не дает возможности, по нашим исследованиям, получить над прибылью пористую огнеупорную корку. Составы смесей приведены в табл. 1.... Физико-механические и технологические свойства смесей приведены в , 2. Компоненты смеси применяют в порошкообразном виде. Физико-механические и технологические свойства смесей, определяют следующим образом.

Температуру воспламенения и реакциейную способность .смесей определяют методом нагрева испытываемых образцов в присутствии определенного источника тепла.

Для опыта используют четыре кварцевых трубки диаметром 20 мм и емкостью 20 см каждая. В каждую трубку насыпают только одну смесь указанного выше состава. Затем во все трубки вставляют термопары и трубки вводят в рабочее пространство печи Таммана, в котором на всем протяжении опытов поддерживается постоянная температура, равная . После этого производят отсчет времени и (фиксируют те1 1пературу в рабочем пространстве, а также во всех кварцевых трубках.

Температуру воспламенения определяют по скачкообразному изменению температуры смесей, т.е. в момент начала экзотермической реакции. Реакционную способность определяют временем/ необходимым для начала экзотермической реакции. По проведеным петг и опытам получили пределы колебаний по температуре воспламенения смесей и их реакционную способность по средним значениям.

Скорость горения смесей определяют продолжительностью сгорания изготовленных из них таблеток на зеркале металла при температуре Таблетки изготовляют методом полусухого прессования при давлении 150 кгс/см . В качестве связки применяли раствор жидкого.стекла в количестве 10% по массе сверх 100%., По данным пяти опытов подсчитывают средние скорости горения смесей.

По данным двух опытов определяют калорийность смесей 2 и 4 калориметрическим методом.

Результаты полученных исследований приведены в таблице 2. Как следует из этих данных, смеси 1-3 имеют более низкую температуру воспламенения, более высокую peaкционную способность и скорость горе.НИН, чем смесь 4. Калорийность смесей 2 и 4 получена примерно одинаковой.

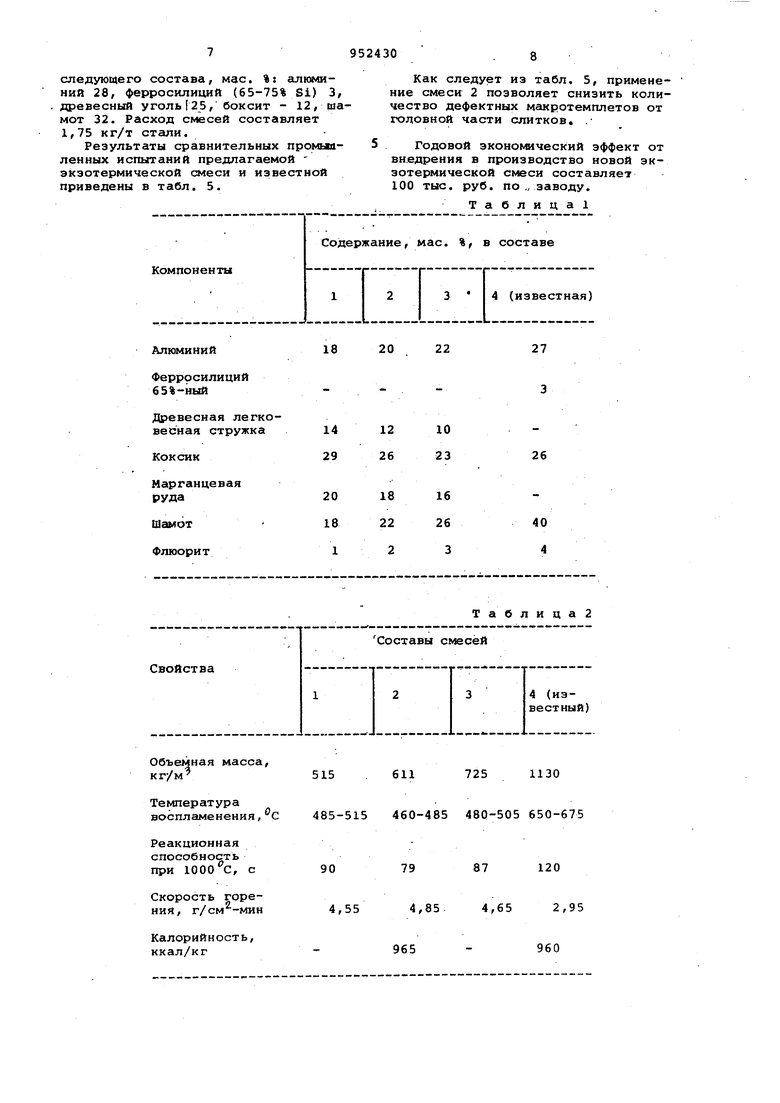

Для определения полноты сгорания горючих ,компонентов у всех четырех смесей на пяти плавках различных марок стали, на которых металл разливают сифонным способом, на слитки массой 5,25, на верх прибыли засыпают испытуемые смеси в количестве 1,75 кг/т стали. При этом на каждой плавке одновременно испытывают все четыре смеси, отливая по одному слитку с одной смесью. Смеси 1 - 3 по визуальным наблюдениям сгорают в основном за 20-23 мин., а смесь 4 За 27-30 мин. Поэтому

пробы от остатков догорающих смесей, для определения содержания ашюминия и углерода, отбирают через 30, 60, 90 и 120 мин. после начала их горения. После отбора пробы быстро 5, охлаждают в воде, подвергают сушке при и химическим методом в них определяют содержание алюминия и углерода.

По данным пяти опытов среднее

0 содержание алюминия и углерода в

указанных пробах приведено в табл.3.

Как видно из приведенных данных (табл. 3), содержание алюминия И . углерода в остатках догорающих

5 смесей 1-3 значительно ниже, чем у смеси 4. У смеси 4 через 120 минут после начала ее горения имеется довольно высокое содержание алюминия (4,46%) и углерода (6,113%) ,.

0 которые теряются безвозвратно, таккак за этот период в прибыли слитка массой 5,25 т полностью заканчивается формирование усадочной раковины.

5 Смеси испытали при разливке сиIфонным способом 25 плавок углеро-. дистых и легированных, сталей на слитки массой 5,25 т. Сталь выплавляют в 180-тонных основных мартеQ новских печах. Металл из печи выпус кают в два 90-тонных сталеразливочных ковша. На каждой плавке равное количество металла разливгиот с применением смесей . Во всех случаях расход каждой смеси составляет 1,75 кг/т стали.

Данные по макроконтролю поперечнЕлх. проб (макротемплетов) , отобрано ных при прокатке от головной части слитков представлены в табл. 3.

0

Оптимёшьным составом экзотермической смеси является состав 2.

Обобщенные данные по физико-механическим, и технологическим свойствам смеси 2 и известной даны 5 в табл. 4.

Из данных ;таблиц , следует, что lio сравнению с известной смесью 4, предлагаемая смесь 2 горит с увеличенной скоростью, в полнее

используются горючие компоненты и улучшается макроструктура головной части слитков.

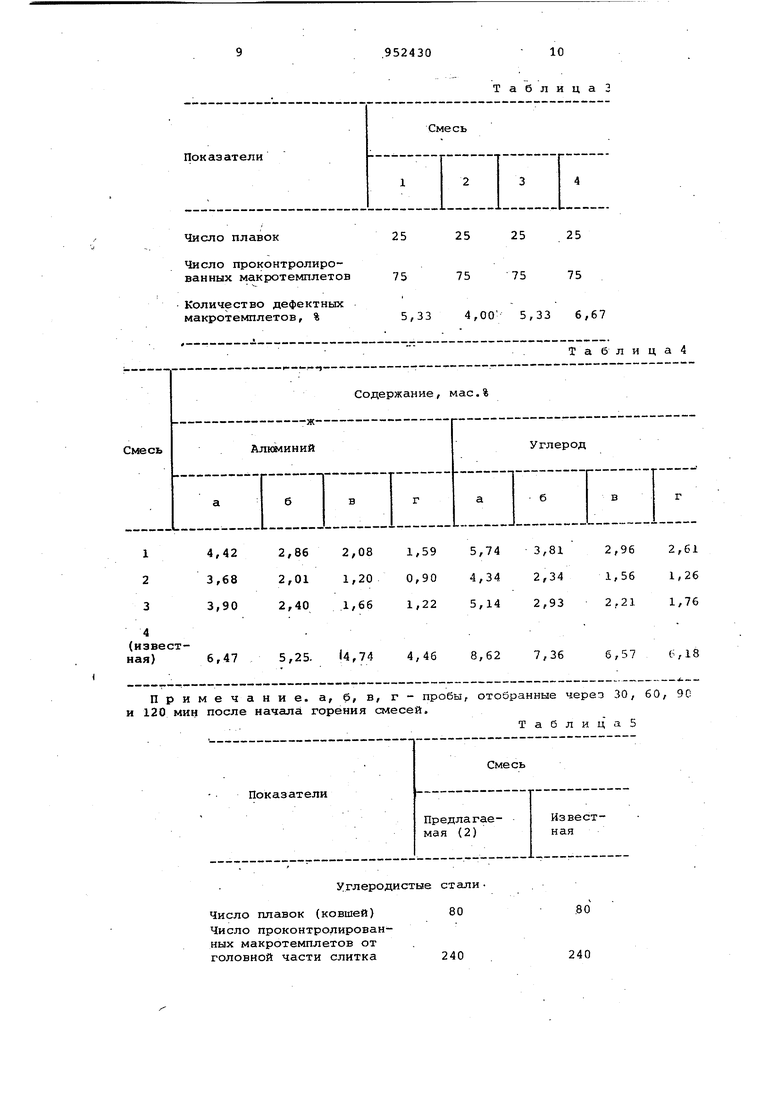

Затем смесь 2 испытывают при . разливке . плавок углеродистых

и легированных сталей, выправленных в 180т-тонных основных мартеновских печах с выпуском металла из печи в два 90-тонных сталёразливочных ковша. Сталь разливают сифонным способом на слитки массой 5,25 т. На каждой плавке металл одного ковша разливают с применением для обогрева и теплоизоляции верха прибыли смеси 2, а металл -другого ковша с использованием известной смеси

следующего состава, мае. %: алюминий 28, ферросилиций (65-75% Si) 3, древесный уголь 25, боксит - 12, шамот 32. Расход смесей составляет 1,75 кг/т стали.

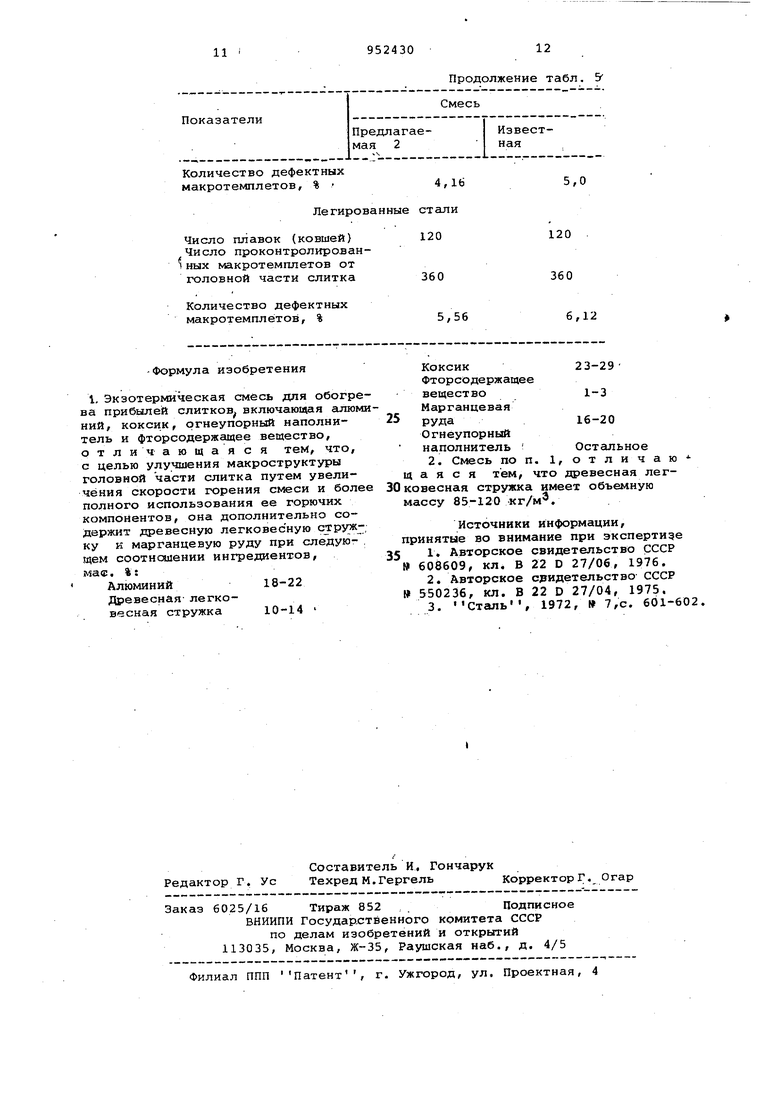

Результаты сравнительных промышленных испытаний предлагаемой экзотермической смеси и известной приведены в табл. 5.

Как следует из табл. 5, применение смеси 2 позволяет снизить количество дефектных макротемплетов от головной части слитков, .

Годовой экономический эффект от внедрения в производство новой экзотермической смеси составляет 100 тыс. руб. подзаводу.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления экзотермического вкладыша | 1989 |

|

SU1764807A1 |

| Экзотермическая смесь для обогре-BA пРибылЕй ОТлиВОК из МЕдНыХ иАлюМиНиЕВыХ СплАВОВ | 1978 |

|

SU814563A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369462C1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369461C1 |

| Экзотермическая смесь для обогревалиТЕйНыХ пРибылЕй | 1978 |

|

SU804200A1 |

| Экзотермическая смесь для обогрева литейных прибылей | 1976 |

|

SU608609A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| Смесь для утепления слитков спокойной стали | 1989 |

|

SU1768349A1 |

| Экзотермическая смесь для изготовления прибылей | 1981 |

|

SU969449A1 |

Алюминий

Ферросилиций 65%-ный

Древесная легко,

515 С

485-515 460-485 480-505 650-675

90

4,55

27

22

725ИЗО

611

120

87

79

4,85 4,65 2,95

960

965

Число плавок

Число проконтролированных мaкpoтe шлeтoв

Количество дефектных макротемплетов, % 2,862,081,59 2,011,200,90 2,401,661,22 (извест5,25. 14,744,46 ная) Примечание, а, б, в, г- пробы, и 120 мин после начала горения смесей.

Углеродистые

Число плавок (ковшей) Число проконтролированных макротемплетов от головной части слитка

ТаблицаЗ

25

25

25

75

7575

4,00 5,33 6,67

Таблица4 5,743,81 2,962,61 4,342,34 1,561,26 2,211,76 5,142,93 8,627,366,576,18 отобранные через 30, 60, 90 ТаблицаЗ 4,16

нные стали

120 360

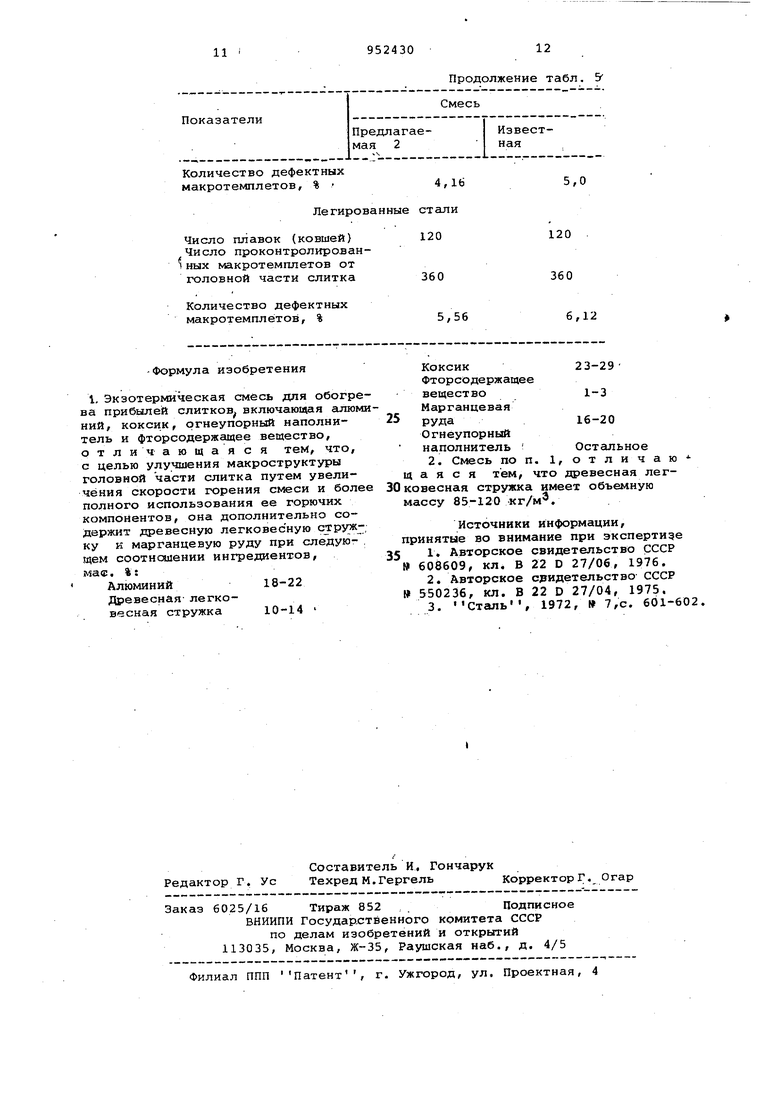

-Формула изобретения

Алюминий18-22

Древесная- легковесная стружка 10-14

Продолжение табл. 5

5,0

120 360 6,12

5,56

Коксик23-29

Фторсодержащее

вещество1-3

Марганцевая

5

руда16-20

Огнеупорный

Остальное

наполнитель 2. Смесь по п. 1, отличаю щ а я с я тем, что древесная легковесная стружка имеет объемную массу 85-120 кг/м.

Источники информации, принятые во внимание при экспертизе 5 1 Авторское свидетельство СССР 608609, кл. В 22 D 27/06, 1976.

Авторы

Даты

1982-08-23—Публикация

1981-01-23—Подача