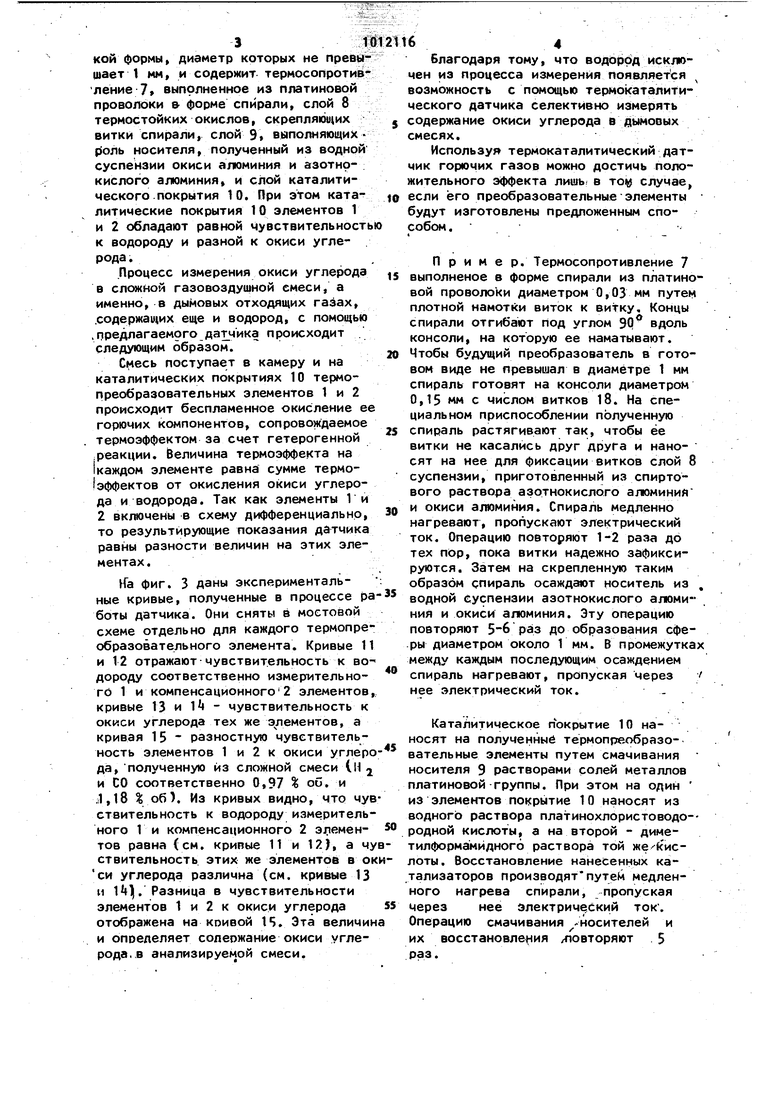

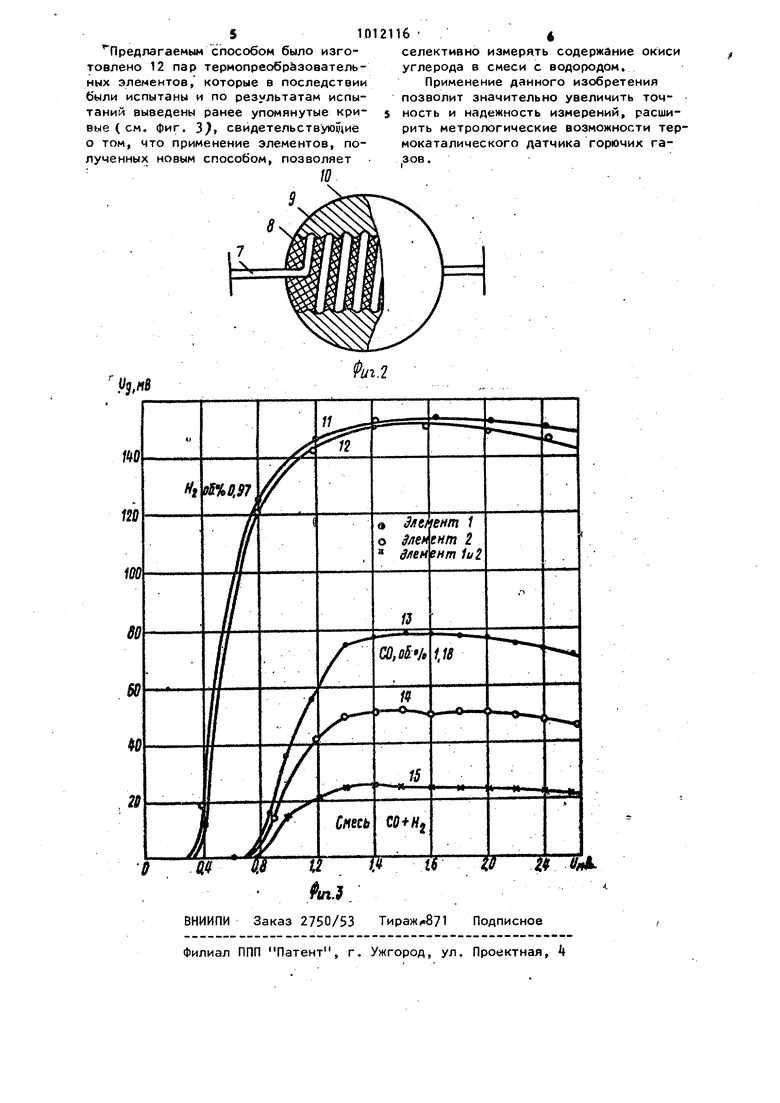

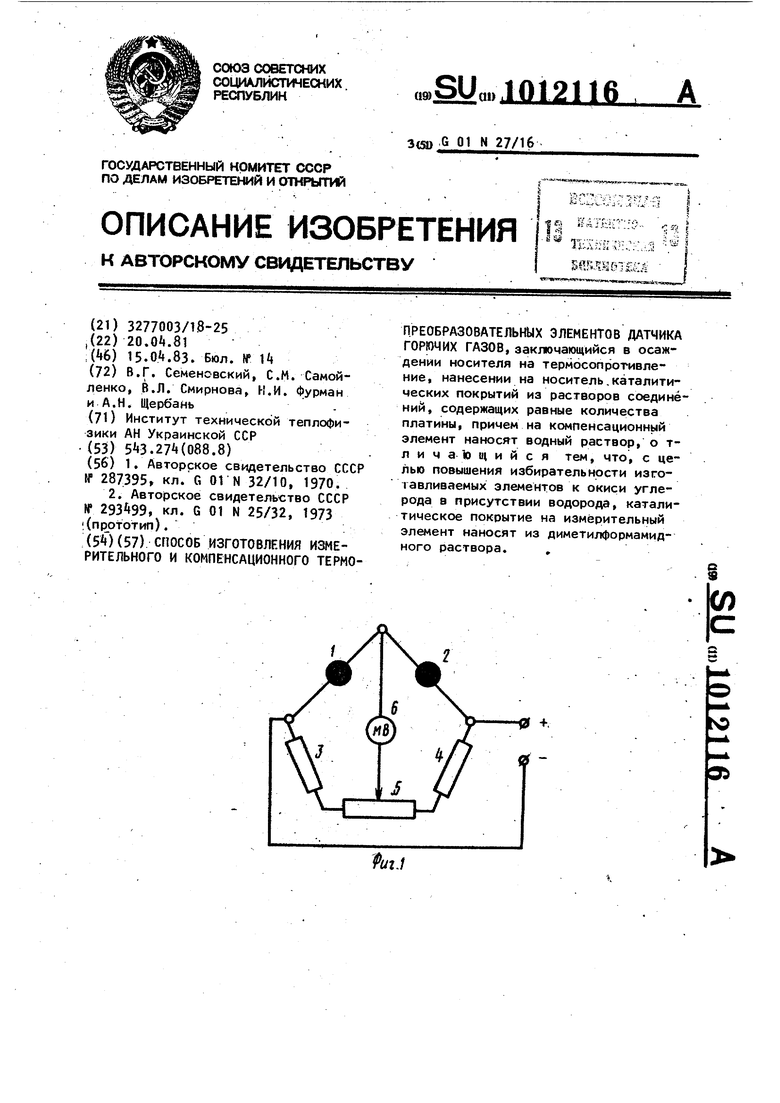

Изобретение относится к технологии изготовления термопреобразовател ных элементов для летчика гооючих газов и может быть использовано в га зоанализаторах пля избирательного КОНТРОЛЯ различных горючих газов в их сложных смесяхI в теплотехнически установках, в обжиговых печах на тепловых электростанциях и т.д. Р практике применения термокатали тических датчиков для контроля горючих газов известны термопреобразоватёльные элементы с каталитическими покрытиями, нанесенными из водных растворов солей или кислот благородных металлов. Известен способ изготовления теомопреобразовательных элементов, вклю чающий нанесение каталитического покрытия на носитель, выполненный из окиси алюминия в форме полого цилинд ра, погружением последнего в водные растворы солей или кислот благородны металлов При этом ионы металлов за счет адсорбции носителя оседают на его поверхности. Затем катализатор .восстанавливают до мелкодисперсного состояния восстановителем, например, формиатом натрия, или термичес и, на гревая его до 400С .Окисноалюминйевь цилиндры с каталитическим покяытием, снабжают термосопротивлениями, изготовленными в виде спирали из платиновой проволоки, которую фиксируют внутри или на поверхности цилиндрп EI3 Недостатком данного способа является относительная трудоемкость закрепления спиралей на цилиндрах, что объясняется малыми размерами цилиндра и их слабой механической прочностью. Наиболее близким техническим решением к изобретению является способ изготовления термопреобразовательных элементов датчика горючих газов, заключаю1чийся в осаждении носителя на термосопротивления, нане сения на носители каталитических покрытий из растворов соединений, содержащих равные количества платины причем на компенсационный элемент на носят водный раствор. В данном способе носитель готовят из водной суспензии окиси алюминия и азотнокислого алюминия, и наносят его на термо сопротивление, выполненное в виде спирали, витки которой скрепляют спиртово-водной суспензией окиси алюминия и азотнокислого алю 4иния, что способствует надежной их фиксации. Каталитическое покрытие наносят на измерительный и компенсационный термопреобразовательные элементы путем сма1чивания носителей вод,ными растворами солей и кислот благородных металлов C.J. Недостатком способа является то, что при его использовании получают термопреобразовательные элементы с каталитическими покрытиями, нанесёнными иа водных растворов соединений благородных металлов, обладающими различной чувствительностью по отношению ко всем компонентам горючих газов. Так, налример, в случае, когда анализируют дымовые отходящие газы, термопреобразовательные элементы, полученные ранее описанным способом, обладают различной чувствительностью к его компонентам,а именно: к водороду и окиси углерода. Для селективного же анализа необходимо, чтобы чувствительность элементов к одному из компонентов была равной для обоих термопреобразовательных элементов. Цель изобретения - повышение избирательности изготавливаемых элементов к окиси углерода в присутствии водорода. Поставленная цель достигается тем, что согласно способу изготовления термопреобразовательных элементов дат.чика ГОРЮЧИХ газов, заключающемуся в осаждении носителя на термосопротивления, нанесении на носители каталитических покрытий из растворов соединений, содержащих равные количества платины, причем на компенсат ционный элемент наносят водный раствор, каталитическое покрытие на измерительный элемент наносят из диметилформамидного раствора. На фиг. 1 изображена электрическая схема датчика; на фиг. 2 - термопреобразовательный элемент, разрез; на фиг. 3 - экспериментальные кривые зависимости Чувствительности Uo, термопреобразовательИых элементов, от питающего их напряжения. Датчик содержит помещенные в камеру ( не показана) измерительный 1 и компенсационный 2 термопреобразовательные элементы, включенные в дифференциальную мостовую схему, имеющую резисторы 3 и А, нуль-расход 5 и измерительный прибор 6. Элементы 1 и 2 выполнены в виде бусинок сферичес31iкой формы, диаметр которых не превы шает t мм, и содержит термосопротив ление 7 выполненное из платиновой прово/юки & форме спирали, слой 8 термостойких окислов, скреплящих витки спирали, слой 9. выполняющихроль носителя, полученный из водной суспензии окиси аломиния и азотнокислого алюминия, и слой каталитического, покрытия 10. При этом каталитические покрытия 10 элементов 1 и 2 обладают равной чувствительность к водороду и разной к окиси углерода. Процесс измерения окиси углерода в сложной газовоздущной смеси, а именно, в дымовых отходящих газах, .содержащих еще и водород, с помощью ,предлагаемого датчика происходит . следующим образом. Смесь поступает в камеру и на каталитических покрытиях 10 термопреобразовательных элементов 1 и 2 происходит беспламенное окисление ее горючих компонентов, сопровождаемое термоэффектом за счет гетерогенной .реакции. Величина термоэффекта на (каждом элементе равна сумме термо(эффектов от окисления окиси углерода и водорода. Так как элементы Г и 2 включены в схему дифференциально, то результирующие показания датчика равны разности величин на этих элементах. fa фиг. 3 даны экспериментальные кривые, полученные в процессе ра боты датчика. Они сняты в мостовой схеме отдельно для каждого термопреобразовательного элемента. Кривые 11 и 12 отражают-чувствительность к водороду соответственно измерительното 1 и компенсационного2 элементов кривые 13 и I - чувствительность к окиси углерода тех же элементов, а кривая 15 - разностную чувствительность элементов 1 и 2 к окиси углеро да,полученную из сложной смеси Ч И и СО соответственно 0,97 % об. и .Л, 18 об). Из кривых видно, что чув ствительность к водороду измерительного Г и компенсационного 2 элементов равна (см. кривые 11 и 12), а чу ствительность этих же элементов в ок си углерода различна (см. кривые 13 и . Разница в чувствительности элементов 1 и 2 к окиси углерода отображена на коивой IS. Эта величин и опоепеляет сопеожание окиси углерода,.в анализируемой смеси. 64 Благодаря тому, что водород исключен из процесса измерения появляется возможность с помощью термокаталитического датчика селективно измерять содержание окиси углерода в дымовых смесях. Используя термокаталитический датчик горючих газов можно достичь положительного эффекта ЛИШЬ в тоу случае, если его преобразовательные-элементы будут изготовлены предложенным способом. Пример. Термосопротивление 7 выполненое а форме спирали из платиновой проволоки диаметром 0,03 мм путем плотной намотки виток к витку. Концы спирали отгибают Под углом 9Q вдоль консоли, на которую ее наматывают. Чтобы будущий преобразователь в готовом виде не превышал в диаметре 1 мм спираль готовят на консоли диаметром 0,15 мм с числом витков 18. На специальном приспособлении полученную спираль растягивают так, чтобы ее витки не касались друг друга и наносят на нее для фиксации витков слой 8 суспензии, приготовленный из спиртового раствора азотнокислого алюминий и окиси алюминия. Спираль медленно нагревают, пропускают электрический ток. Операцию повторяют 1-2 раза до тех пор, пока витки надежно зафиксируются. Затем на скрепленную таким образом спираль осаждают носитель из , водной Суспензии азотнокислого алюминия и окиси алюминия. Эту операцию повторяют 5-6 раз до образования сферы диаметром около Г мм. В промежутках между каждым последующим осаждением спираль нагревают, пропуская через / нее электрический ток. Каталитическое пЪкрытие 10 наносят на полученные тёрмопреобразовательные элементы путем смачивания носителя 9 растворами солей металлов платиновой труппы. При этом на один из элементов покрытие 10 наносят из водного раствора платинохлористоводо-родной кислоты, а на второй - диметилформамйдного раствора той же сислоты. Восстановление нанесенных катализаторов производятпуте 1 медленного нагрева спирали, пропуская через нее электрический ток . Операцию смачивания носителей и их восстановления /повторяют 5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления измерительного чувствительного элемента термохимического датчика | 1991 |

|

SU1804620A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО КАТАЛИТИЧЕСКОГО ЭЛЕМЕНТА ТЕРМОХИМИЧЕСКОГО ДАТЧИКА | 2011 |

|

RU2460064C1 |

| Термохимический датчик | 1990 |

|

SU1767405A1 |

| Термохимический детектор | 1982 |

|

SU1068793A1 |

| Способ контроля многокомпонентных горючих примесей в газовой среде | 1983 |

|

SU1116374A1 |

| Способ изготовления сравнительного чувствительного элемента термокаталитического датчика | 1987 |

|

SU1557505A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО ЭЛЕМЕНТА | 1964 |

|

SU164582A1 |

| ОДНОКАМЕРНЫЙ ТЕРМОКАТАЛИТИЧЕСКИЙ ДАТЧИК ГОРЮЧИХ ГАЗОВ И ПАРОВ | 1970 |

|

SU267999A1 |

| Способ изготовления компенсационного чувствительного элемента термохимического газоанализатора | 1985 |

|

SU1396032A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ ТЕРМОХИМИЧЕСКИХ ДАТЧИКОВ | 1970 |

|

SU269565A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗМЕРИТЕЛЬНОГО И КОМПЕНСАЦИОННОГО ТЕРМОПРЕОБРАЗОВАТЕЛЬНЫХ ЭЛЕМЕНТОВ ДАТЧИКА ГОРЮЧИХ ГАЗОВ, заключающийся в осаждении носителя на термосопрогивление, нанесении на носитель,каталитических покрытий из растворов соединений, содержащих равные количества платины, причем на компенсационный элемент наносят водный раствор, о тл и ч а to щ и и с я тем, что, с целью повышения избирательности изготавливаемых элементов к окиси углерода в присутствии водорода, каталитическое покрытие на измерительный элемент наносят из диметилформамидного раствора. ,

Авторы

Даты

1983-04-15—Публикация

1981-04-20—Подача