В известных устройствах для синхронизации большого числа гидра.вличеоких исполнительных меха1П1з.юв возникающий гидравлический удар полностью не тогашается.

Предлагаемое устройство отличается от известных тем, ч го дросселирование потока в трубопроводе к исполнительному механизму производится путем деформации мембранной трубки, воздействуюихей на клаатанные элементы, Перекрываюш.ие перепускные отверстия .в чилиндре с разделительной перегородкой, |ПрИчем мембранная трубка и клапанные элементы изгогз-влены из эластичных-материалов.

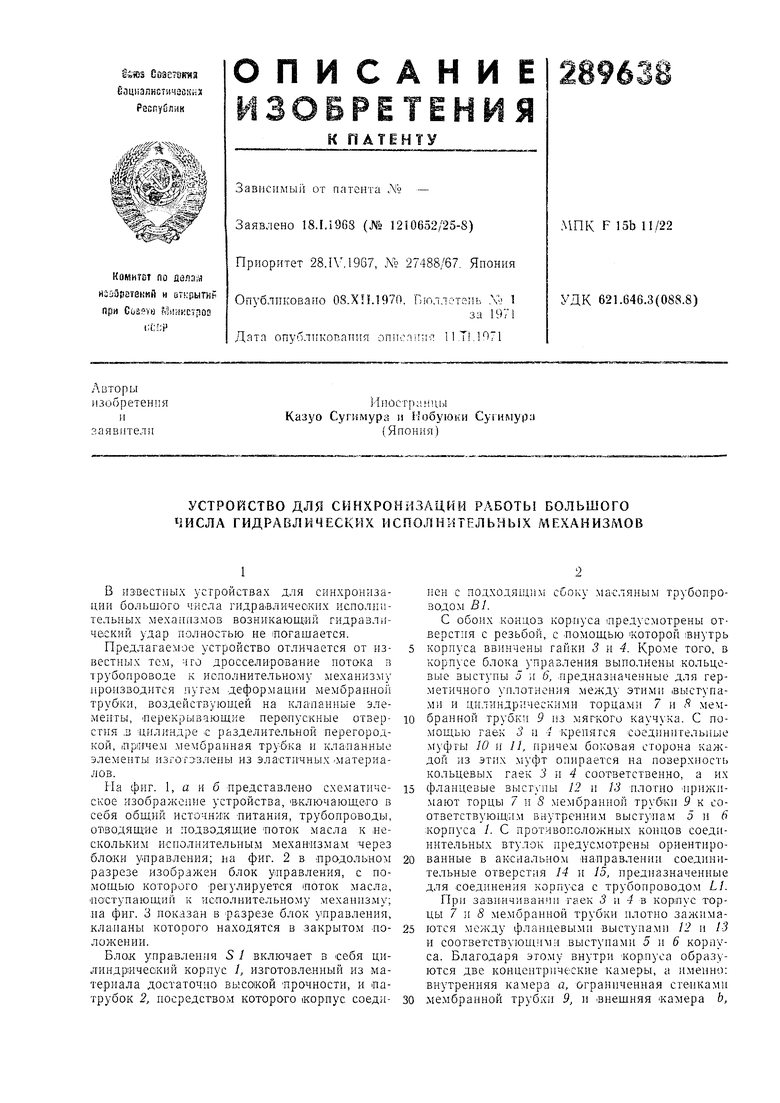

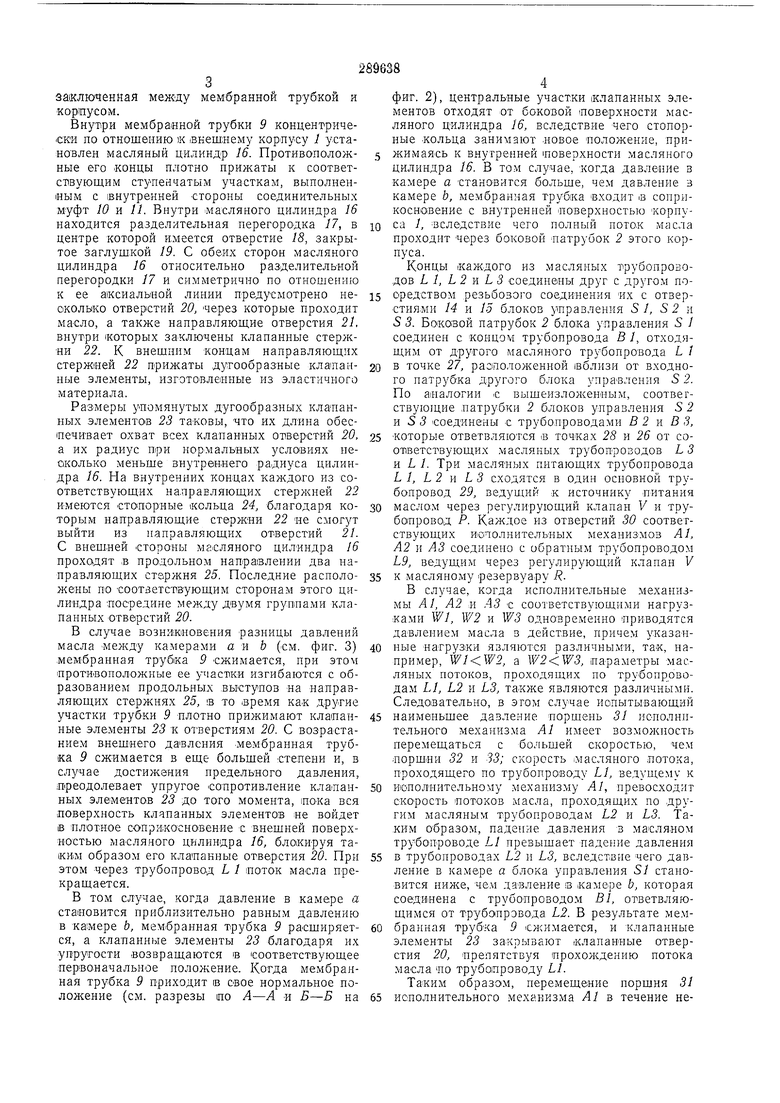

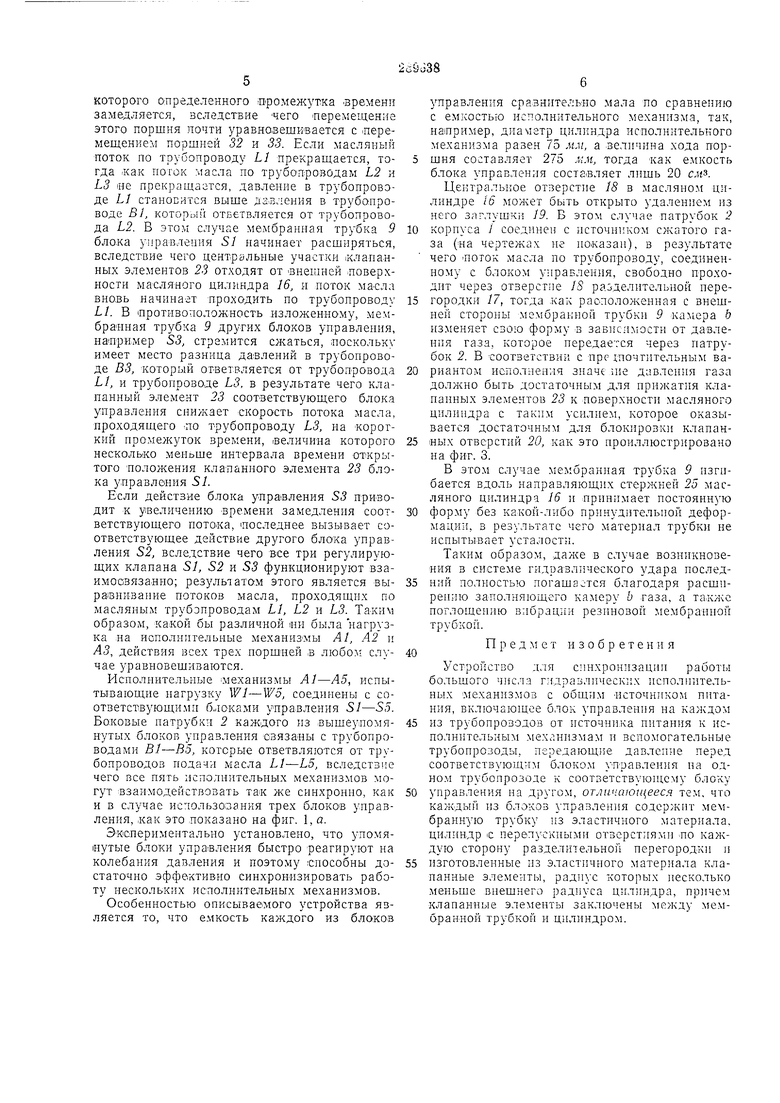

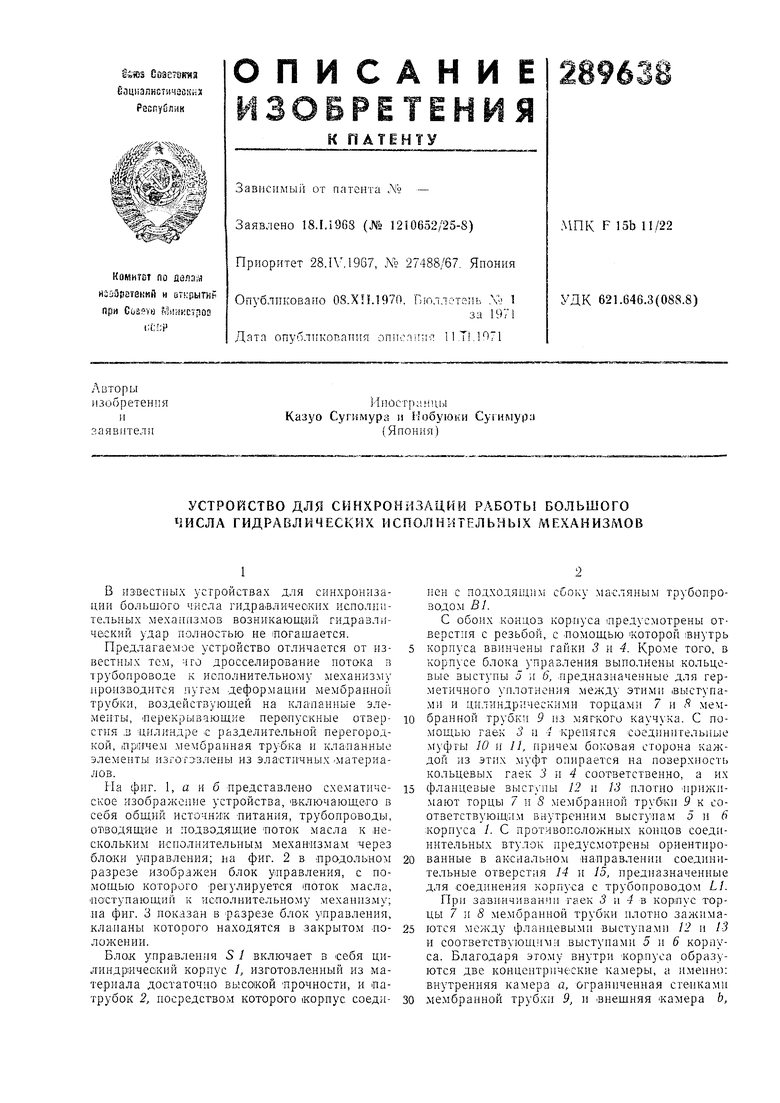

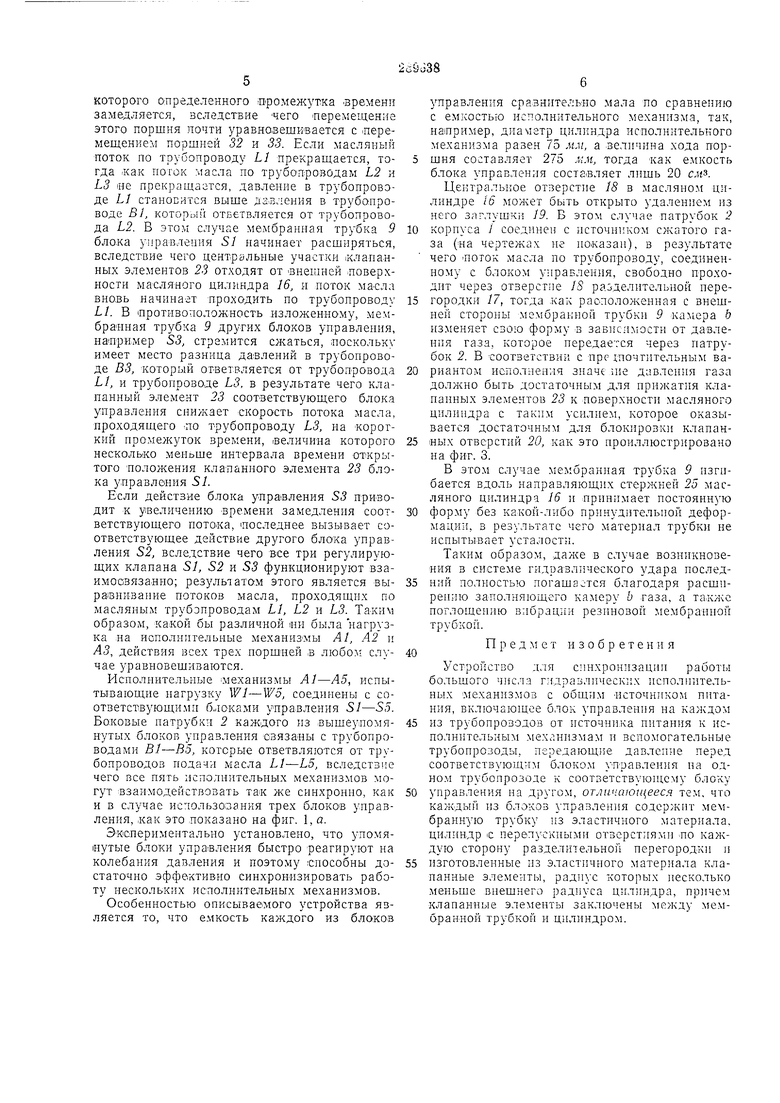

Па фиг. 1, а и б иредставлено схематическое изображение устройства, включающего в себя общий источник питания, трубопроводы, отводящие и подводящие пото:к масла к нескольким исполнительным механизмам через блоки управления; на фиг. 2 в продольном разрезе изображен управления, с помощью которого ретзлируется пото.к масла, юступающий к иополнительному механизму; па фиг. 3 показан в разрезе блок управления, которого находятся в закрытом положении.

2 lieH с подходящим сбоку масляным трубопроВОДО.М Б}.

с обоих концов корпуса предусмотрены отверстия с резьбой, с помощью которой внутрь корпуса ввинчены гайки 3 и 4. Кроме того, в корпусе блока управления выполнены кольцевые выступы 5 и 6, .предназначенные для герметичного уплотнения между этими выступами и цилиндрическими торцами 7 и мембранной трубки 9 из мягкого каучука. С помощью гаек 3 и 4 крепя гея соединительные муфты 10 11, причем боковая сторона каждой из этих муфт опирается на поверхность кольцевых гаек 3 4 соответственно, а их фланцевые выступы 12 и 13 плотно Нрижнмают торцы 7 и 5 мембранной трубки 9 к соответствующ им внутренним выступам 5 } 6 корпуса /. С противоположных концов соединительных втулок предусмотрены ориентированные в аксиальном «аправлеппи соединительные отверстия 14 и 15, предназначенные для соединения корпуса с трубопроводом L1.

При зазинчиван.пи гаек 3 4 & корпус торцы 7 и S мембранной трубки плотно зал ;имаются между фланцевыми выступами 12 и 13 и соответствующими выступами 5 6 корпуса. Благодаря этому внутри корлтуса образуются две концентрические камеры, а именно: внутренняя камера а, ограниченная стенками мембранной трубки 9, и внещняя ка:мера Ь,

заключенная между мембранной трубкой и корпусом.

Внутри мембранной трубки 9 концентрически по отношению к внешнему корпусу 1 установлен масляный цилиндр 16. Противоположные его концы плотно прижаты к соответствующим ступенчатым участкам, выполненным с внутренней стороны соединительных муфт W и //. Внутри масляного цилиндра 16 находится разделительная перегородка 17, в центре которой имеется отверстие 18, закрытое заглушкой 19. С обеих сторон масляного цилиндра 16 относительно разделительной перегородки 17 и симметрично по OTHonienino к ее аксиальной линии предусмотрено несколько отверстий 20, через которые проходит масло, а также направляюш,ие отверстия 21. внутри которых заключены клапанные стержни 22. К внешним концам направляюш,их стержней 22 прижаты дугообразные клапанные элементы, изгото-влеиные из эластичного материала.

Размеры упомянутых дугообразных клапанных элементо в 23 таковы, что их длина обес|печивает охват всех клапанных отверстий 20, а их радиус эри нормальных условиях несколько меньше внутреннего радиуса цилиндра 16. На внутренних концах каждого из соответствуюпдих на,правляюш,их стержней 22 имеются стопорные кольца 24, благодаря которым направляющие стержни 22 не смогут выйти из направляющих отверстий 21. С внешней стороны масляного цилиндра 16 проходят в продольном направлении два нанравляющих стержня 25. Последние расположены по соответствующим сторонам этого цилиндра посредине между двумя группами клапанных отверстий 20.

В случае возникновения разницы давлений масла -между камерами а и & (см. фиг. 3) мембранная трубка 9 сжимается, при этом противоположные ее участки изгибаются с образованием продольных выступов на направляющих стержнях 25, в то время ка-к другие участки трубки 9 плотно прижимают клапанные элементы 23 к отверстиям 20. С возрастанием внешнего давления мембранная трубка 9 сжимается в еще большей степени и, в случае достижения предельного давления, преодолевает упругое сопротивление клапанных элементов 23 до того момента, inoKa вся поверхность клапанных элементов не войдет в плотное соприкосновение с внешней поверхностью масляного цилиндра 16, блокируя таким образом его клапанные отверстия 20. При этом через трубопровод L / поток масла прекращается.

В том случае, когда давление в камере а становится приблизительно равным давлению в камере Ь, мембранная трубка 9 расширяется, а клапанные элементы 23 благодаря их упругости возвращаются IB соответствующее первоначальное положение. Когда мембранная трубка 9 приходит IB свое нормальное полонсение (см. разрезы по Л-А и Б-Б на

фиг. 2), центральные участки клапанных элементов отходят от боковой поверхности масляного цилиндра 16, вследствие чего стопорные кольца занимают новое положение, прижимаясь к внутренней поверхности масляного цилиндра 16. В том случае, когда давление в камере а становится больше, чем давление в камере Ь, мембранная трубка входит в соприкосновение с внутренней атоверхностью корпуса 1, вследствие чего полный поток масла проходит через боковой патрубок 2 этого корпуса.

Концы каждого из масляных трубопроводов L 1, L 2 и L 3 соединены друг с другом посредством резьбового соединения их с отверстиями 14 и 15 блоков управления S 1, S 2 и 5 5. Боковой патрубок 2 блока управления S У соединен с концом трубопровода В 1, отходящим от другого масляного трубопровода L 1

в точке 27, расположенной вблизи от входного патрубка другого блока управления 5 2. По аналогии iC вышеизложенным, соотвегствую1цие патрубки 2 блоков управления 5 2 и S3 соединены с трубопроводами В 2 и В 3,

которые ответвляются в точках 28 и 26 от соответствующих .масляных трубопроводов L3 R L 1. Три масляных питающих трубопровода L 1, L 2 и L 3 сходятся в одип основной трубопровод 29, ведущий к источнику питания

маслом через регулирующий клапан V и трубопровод Р. Каждое нз отверстий 30 соответствующих И отолнительных механиЗМО В А1, А2 и A3 соединено с обратным трубопроводом L9, ведущим через регулирующий клапан V

к масляному резервуару R.

В случае, когда исполнительные механизмы А1, А2 п .45 с соответствующими нагрузками W1, W2 и W3 одновременно приводятся давлением масла в действие, причем указанные нагрузки являются различными, так, например, WKW2, а , параметры масляных потоков, проходящих по трубопроводам L1, L2 и L3, также являются различными. Следовательно, в эгом случае испытывающий

наименьщее давление поршень 31 исполнительного механизма А1 имеет возможность перемещаться с большей скоростью, чем поршни 32 и 33; скорость 1масляного потока, проходящего по трубопр01воду L1, ведун ему к

исполнительному механизму А1, превосходит скорость потоков масла, проходящих по другим масляным трубопроводам L2 и L3. Таким образом, падение давления в масляном трубопроводе L1 превыщает падение давления

в трубопроводах L2 и L3, вследствие чего давление в камере а блока управления S1 становится ниже, чем давление в камере Ь, которая соединена с трубопроводом В1, ответвляющимся от трубопровода L2. В результате мембранная трубка 9 сл имается, и клапанные элементы 23 закрывают клапанные отверстия 20, препятствуя прохождению потока масла по трубопроводу LL Таким образом, перемещение порщня 31

которого определенного промежутка времени замедляется, вследствие чего Перемещение этого поршня почти уравнозешивается с леремещенкем поршней «32 и 33. Если масляный поток по трубопроводу L1 прекраш,ается, тогда Как пото:К масла по трубопроводам L2 и L3 ие прекращается, давление в трубопроводе Ы становится выше дзлления в труболроводе В1, которой ответвляется от трубопровода L2. В этом случае мембранная трубка 9 блока управления 5/ начинает расширяться, вследствие чего центральные участки «лапанных элементов 23 отходят от Внешней ловерхности масляного цилиндра 16, и поток масла вноБь начинает проходить по трубопроводу L/. В противоположность изложенному, мембранная трубка 9 других блоков управления, например S3, стремится сл аться, поскольку имеет место разница давлений в трубонроводе ВЗ, который ответвляется от трубопрОВОда L1, и трубопроводе L3, в результате чего клапанный элемент 23 соответствующего блока управления снижает скорость потока масла, проходящего по трубопроводу L3, на короткий промежуток времени, величина которого несколько меньше интервала времени открытого положения клапанного элемента 23 блока управления S1.

Если действие блока управления S3 прИВодит к увеличению времени замедления соответствующего потока, лоследнее вызывает соответствующее действие другого блока управления S2, вследствие чего все три регулирующих клапана S1, S2 и 55 функционируют взаимосвязанно; результатом этого является выра1внивание потоков масла, проходящих по масляным трубопроводам L1, L2 и L3. Таким образом, какой бы различной ии была нагрузка на исполнительные механизмы А1, А2 и A3, действия всех трех поршней в случае уравновешиваются.

Исполнительные механизмы А1-А5, испытывающие нагрузку W1-11 5 соединены с соответствующими блоками управления 5/-55. Боковые патрубки 2 каждого из вышеупомянутых блоков управления связаны с трубопроводами , которые ответвляются от трубопроводов подачи масла Ы-L5, вследствие чего все пять исполнительных механизмов могут взаимодействовать так же синхронно, как и в случае ислользозания трех блоков управления, ,как это показано на фиг. 1, а.

Экспериментально установлено, что упомянутые блоки управления быстро реагируют на колебания давления и поэтому способны достаточно эффективно синхронизировать работу нескольких исполнительных механизмов.

Особенностью описываемого устройства является то, что емкость каждого из блоков

управления сравнительно мала по сравнению с емкостью исполнительного механизма, так, нанример, диаметр цилиндра исполнительного механизма равен 75 мм, а величина хода поршня составляет 275 , тогда как емкость блока управления составляет лишь 20 смз.

Центральное отверстие 18 в масляном цилиндре 16 может быть открыто удалением из него заглушки 19. Б этом случае патрубок 2

корпуса У соединен с источником сжатого газа (на чертежах не иоказан), в результате чего iHOTOK масла по трубопроводу, соединенному с блоком управления, свободно проходнт через отверстие 18 разделительной нерегородки 17, тогда как расаоложенная с внешней стороны мембранной трубки 9 камера Ь изменяет свою форму в завис.пмости от давления газа, которое иередается через патрубок 2. В соответствии с пре ;г10чт 1тельным вариантом исполнения значе те давления газа должно быть достаточным для нрижатня клапанных элементов 23 к поверхности масляного цилиндра с таким усилием, которое оказывается достаточным для блокировки клапан«ых отверстий 20, как это проиллюстрировано на фиг. 3.

Б этом случае мембранная трубка 9 изгибается вдоль направляющих стержней 25 масляного цилиндра 16 и принимает постоянную

форму без какой-либо принудительной деформаци, в результате чего материал трубки не испытывает усталости.

Таким образом, даже в случае возникновения в системе гидравлического удара последНИИ полностью погашается благодаря расширению заполняющего камеру Ь газа, а также поглощению вибрации резнновой мембранной трубкой.

Предмет изобретен и я

Устройство для синхронизации работы большого числа гидравлических исполнительных механизмов с общим нсточником питания, включающее блок управления на каждом

из трубопроводов от источника питания к исполнительным механизмам и вспомогательные трубопроводы, передающие давление перед соответствующим блоко.м управления на одном трубопрозоде к соответствуюи1,ему блоку

управления на другом, отличающееся тем, что каждый из блоков управления содержит мембранную трубку из эластичного материала, цилиндр с перепускными отверстиями ло каждую сторону разделительной перегородки и

изготовленные из эластичного материала клапанные элементы, радпуе которых несколько меньше внешнего радиуса цглиндра, причем клапанные элементы заключены между мембранной трубкой и цилиндром.

vv,| pq p Tiwniv; I ,:v, ,.

- iilif SJii

n 1 j n ri 1 П

ll±iA:|jLlvUL

Ф,.,

23

25

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для излучения звуковых волн | 1973 |

|

SU579953A3 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ИСКРОВЫМ ЗАЖИГАНИЕМ | 2009 |

|

RU2482308C2 |

| УСТРОЙСТВО ПРИВОДА КЛАПАНА (ВАРИАНТЫ) | 1995 |

|

RU2147706C1 |

| ПРИВОДНОЕ УСТРОЙСТВО ДЛЯ ДВУХЦИЛИНДРОВОГО НАСОСА ДЛЯ МАТЕРИАЛОВ ВЫСОКОЙ ПЛОТНОСТИ И СПОСОБ ЕГО РАБОТЫ | 2005 |

|

RU2358154C2 |

| ДОИЛЬНЫЙ РОБОТ И СИСТЕМА ДОЕНИЯ | 2011 |

|

RU2566704C2 |

| НАСОС-ДОЗАТОР | 2003 |

|

RU2244160C1 |

| РЕГУЛЯТОР СКОРОСТИ | 2017 |

|

RU2732358C2 |

| КОМБИНИРОВАННЫЙ КЛАПАН ДЛЯ НЕПОСРЕДСТВЕННОГО КРЕПЛЕНИЯ К ОТВЕРСТИЮ ГИДРАВЛИЧЕСКОГО УСТРОЙСТВА | 2017 |

|

RU2747588C2 |

| СОПЛО ДЛЯ СОЗДАНИЯ РЕАКТИВНОЙ ГАЗОВОЙ И ЖИДКОСТНОЙ СТРУИ ДЛЯ СМЕСТИТЕЛЕЙ | 2016 |

|

RU2644604C1 |

| СИСТЕМА ОБРАБОТКИ СЖИЖЕННОГО ГАЗА ДЛЯ СУДНА | 2013 |

|

RU2608451C2 |

Авторы

Даты

1971-01-01—Публикация