Известен ультразвуковой способ контроля структуры материала изделий, например труб, основанный на вводе ультразвуковых импульсов продольных колебаний в материал, приеме эхо-импульсов и амплитудно-частотном анализе принятых сигналов.

Предлагаемый способ отличается от известного тем, что частоту вводимых в материал колебаний изменяют относительно частоты, соответствующей резонансу колебаний в изделии или ее гармонике в пределах отклонения толщины изделия от ее поминала, измеряют отношение максимальных амплитуд спектральных плотностей свободных и вынужденных колебаний в принятом эхо-импульсе, соответствующих колебаниям по окончании воздействия вводимого в материал импульса и во время его действия, и по его величине судят о структуре материала.

Это повышает точность коптроля.

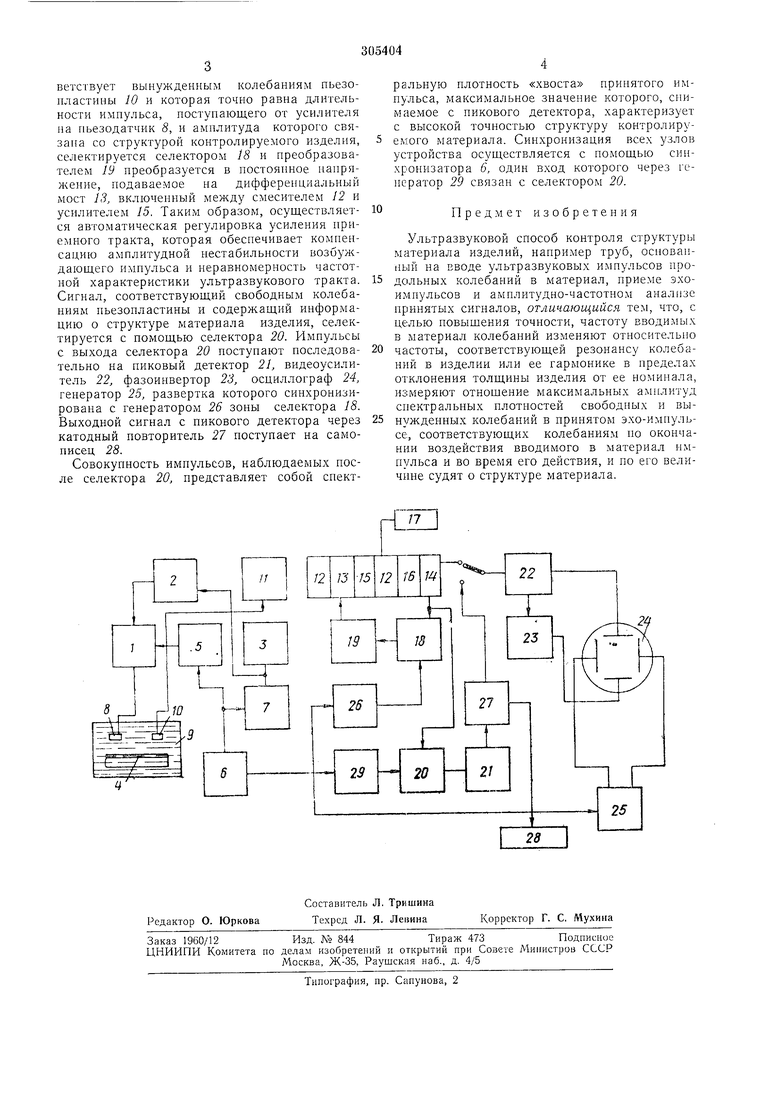

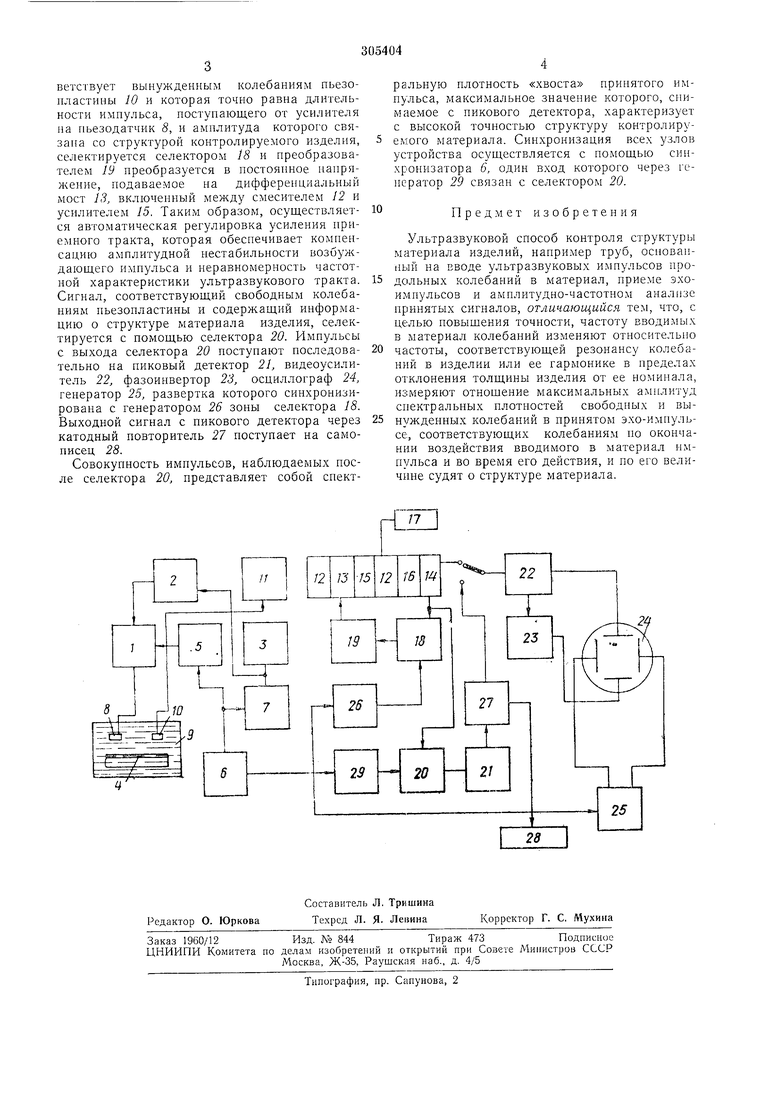

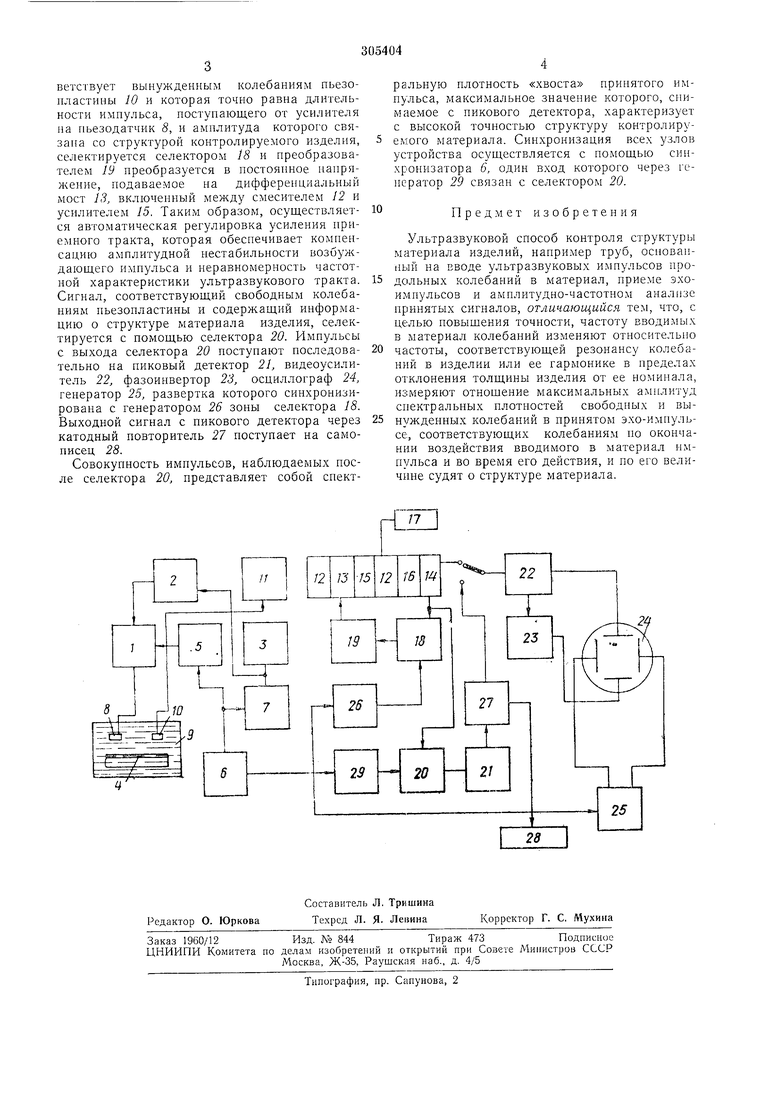

На чертеже изображена блок-схема устройства для реализации описываемого способа.

Приемная часть устройства выиолнена в виде анализатора спектра с последовательным анализом. Генератор ультразвуковых колебаний выполнеп в виде мощного усилителя 1 радиоимпульсов, частота заполнения которых изменяется от импульса к импульсу с помощью генератора 2 качающей частоты, синхронизированного с генератором 3 качающей частоты приемника.

За один период работы генератора 2 качающей частоты изменяют частоту на велпчииу, определеппую пзмепением толщины степки контролируемого изделия 4. В течение этого

периода с помощью л дущего мультивибратора 5, запускаемого синхронизатором 6 и вырабатывающего отрицательные импульсы длительностью 5-10 мк-сек, генерируются радиоимпульсы, колпчество которых за период

работы генератора 2 качающей частоты определяется коэффициентом делителя 7 частоты. Эти радиоимпульсы усиливаются в усилителе и поступают на излучающий пьезодатчик 8. Ультразвуковые колебания, излучаемые

пьезодатчиком через контактирующую жидкость 9, возбуждают в стенке контролируемого изделия основную или одну из гармонических составляющих колебаний но ее толщине. Отраженный от передней грани сигнал, содержащий информацию о коэффициенте затухания ультразвуковых колебаний в контролируемом изделии, поступает на нриемпую пьезопластину 10, преобразовывается в электрический сигнал, поступаюптий па вход аттенюатора 11 приемника.

В приемной части устройства, содержащей смесители 12, дифференциальиый мост 13, детектор 14, усилители 15, 16 и гетеродин 17, сигнал претерпевает двойное преобразовапие,

ветствует вынужденным колебаниям пьезопластины 10 и которая точно равна длительности импульса, постунающего от усилителя на пьезодатчик 8, и амплитуда которого связана со структурой контролируемого изделия, селектируется селектором 18 и преобразователем 19 преобразуется в постоянное напряжение, подаваемое на дифференциальный мост 13, включенный между смесителем 12 и усилителем 15. Таким образом, осуществляется автоматическая регулировка усиления приемного тракта, которая обеспечивает компенсацию амплитудной нестабильности возбуждающего имнульса и неравномерность частотной характеристики ультразвукового тракта. Сигнал, соответствующий свободным колебаниям пьезопластины и содержащий информацию о структуре материала изделия, селектируется с помощью селектора 20. Импульсы с выхода селектора 20 поступают последовательно на пиковый детектор 21, видеоуси.титель 22, фазоинвертор 23, осциллограф 24, генератор 25, развертка которого синхронизирована с генератором 26 зоны селектора 18. Выходной сигнал с пикового детектора через катодный повторитель 27 поступает на самописец 28.

Совокупность импульсов, наблюдаемых после селектора 20, представляет собой спектральную плотность «хвоста припятого импульса, максимальное значение которого, снимаемое с пикового детектора, характеризует с высокой точностью структуру контролируемого материала. Синхронизация всех узлов устройства осуществляется с помощью синхронизатора 6, один вход которого через геiiepaTop 29 связан с селектором 20.

Предмет изобретения

Ультразвуковой способ контроля структуры материала изделий, например труб, основанный на вводе ультразвуковых импульсов продольных колебаний в материал, приеме эхоимпульсов и амплитудно-частотпом анализе принятых сигналов, отличающийся тем, что, с целью новыщения точности, частоту вводимых в материал колебаний изменяют относительно частоты, соответствующей резонансу колебаний в изделии или ее гармонике в пределах отклонения толщины изделия от ее номинала, измеряют отнощение максимальных амплитуд сиектральных плотностей свободных и вынужденных колебаний в принятом эхо-импульсе, соответствующих колебаниям но окончании воздействия вводимого в материал нмпульса и во время его действия, и по его величине судят о структуре материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТРУКТУРЫ МАТЕРИАЛОВ | 1968 |

|

SU219852A1 |

| Способ ультразвукового контроля качества изделий | 1987 |

|

SU1471119A1 |

| Измеритель амплитудно-частотных характеристик пьезоэлектрических преобразователей | 1980 |

|

SU896567A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТРУКТУРЫ МАТЕРИАЛОВ | 1971 |

|

SU319895A1 |

| Ультразвуковой дефектоскоп | 1981 |

|

SU1019313A1 |

| Способ ультразвукового контроля качества изделий | 1990 |

|

SU1719981A1 |

| Ультразвуковой цифровой дефектоскоп | 1975 |

|

SU596878A1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ | 1967 |

|

SU192469A1 |

| УЛЬТРАЗВУКОВОЙ ЭХО-ИМПУЛЬСНЫЙ ДЕФЕКТОСКОП ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ СТРУКТУРНО НЕОДНОРОДНЫХ МАТЕРИАЛОВ И СВАРНЫХ ШВОВ | 1967 |

|

SU190050A1 |

| Устройство для ультразвукового контроля структуры материалов | 1975 |

|

SU559170A1 |

Даты

1971-01-01—Публикация