Изобретение относится к устройству для исследования тепломассообмена в узлах трения машин и механизмов с подшипниками из прессованной древесины и других неметаллических материалов.

Известны аналогичные устройства, предназначенные для исследования влияния тепла, холода, влаги, абразива на работоспособность элементарных пар трения.

Известные устройства не могут обеспечить одновременных исследований комплексного влияния параметров окружаюш.ей среды (тепла, холода, влаги, абразива) на процесс теппломассообмена в узлах трения с неметаллическими подшипниками.

Вследствие того, что коренные опорные подшипники не тепло-электроизолированы от испытуемых, достоверность данных исследований температурно-влажностных режимов очень низка, т. е. на результаты исследований оказывает влияние теплообмен между коренными и испытуемыми подшипниками.

Цель изобретения - исследование комплексного влияния тепла, холода, влаги и абразива на работоспособность подшипников. Достигается это тем, что устройство выполнено с двумя камерами, одна из которых снабжена установкой для воздействия на испытуемый подшипник тепла и холода, а другая - установкой для воздействия влаги и абразива, причем места установки испытуемых подшипников на валовую линию влаго-теплоэлектроизолированы от коренных опорных подшипников и металлических частей устройства.

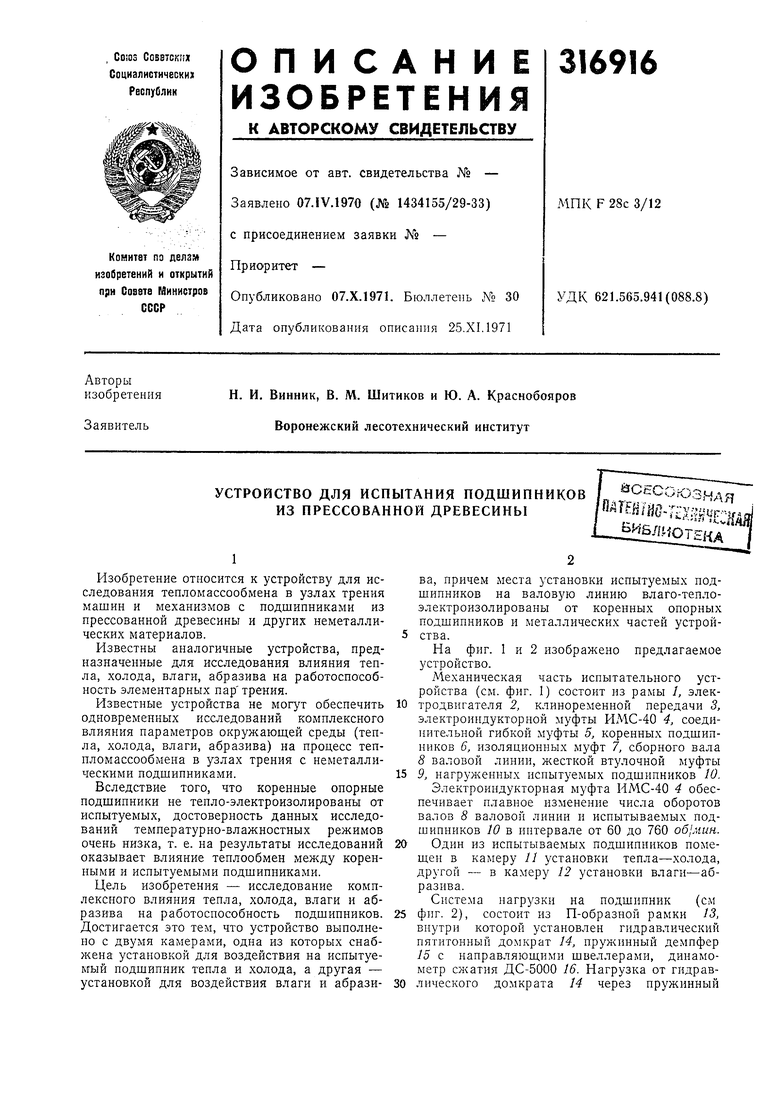

На фиг. 1 и 2 изображено предлагаемое устройство.

Механическая часть испытательного устройства (см. фиг. 1) состоит из рамы /, электродвигателя 2, клиноременной передачи 3, электроиндукторной муфты ИМС-40 4, соединительной гибкой муфты 5, коренных подшипников 6, изоляционных муфт 7, сборного вала 8 валовой линии, жесткой втулочной муфты

Я нагруженных испытуемых подшипников 10. Электроиндукторная муфта ИМС-40 4 обеспечивает плавное изменение числа оборотов валов 8 валовой линии и испытываемых подшипников W в интервале от 60 до 760 о5/лшн.

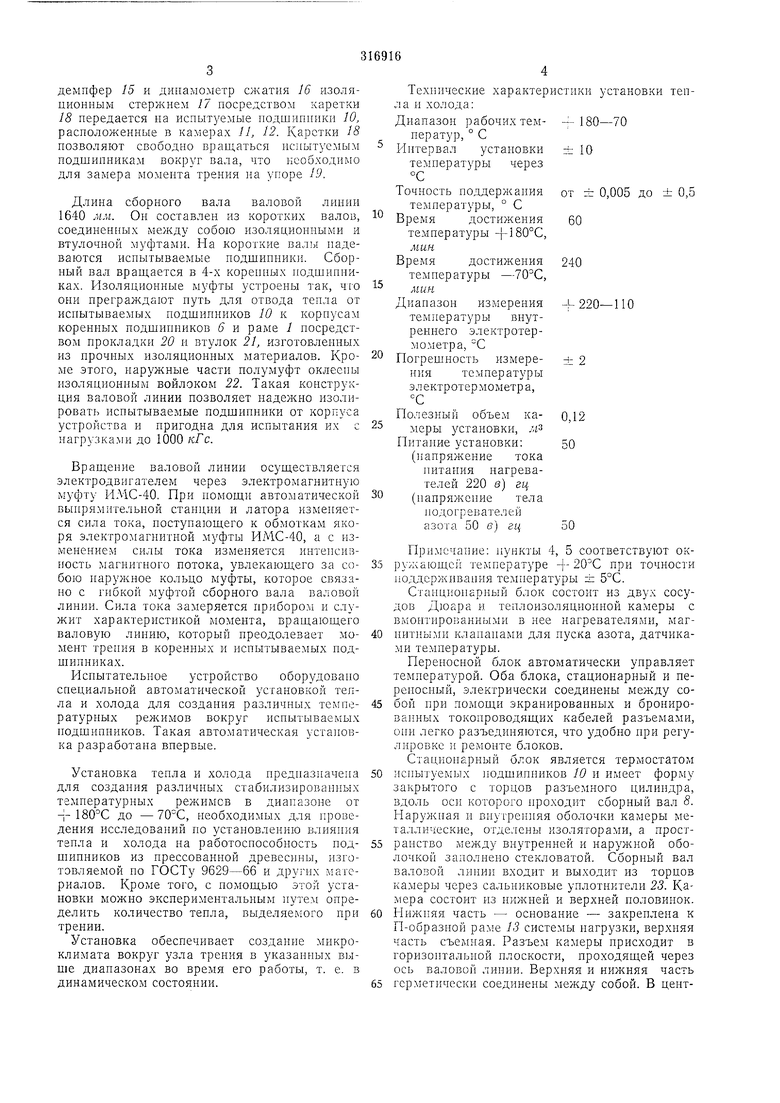

Один из испытываемых подшипников помещен в камеру // установки тепла-холода, другой - в камеру 12 установки влаги-абразива. Система нагрузки на подшипник (см

фиг. 2), состоит из П-образной рамки 13, внутри которой установлен гидравлический пятитонный домкрат 14, пружинный де.мпфер 15 с направляющими швеллерами, динамометр ДС-5000 16. Нагрузка от гидравдемпфер 15 и динамометр сжатия 16 изоляционным стержнем 17 посредством каретки 18 передается на испытуемые нодшипипки 10, расположенные в камерах 11, 12. Каретки 18 позволяют свободно вращаться нспытуемым подшипникам вокруг вала, что необходимо для замера момента трения на упоре 19.

Длина сборного вала валовой линии 1640 мм. Он составлен из коротких валов, соединенных между собою изоляционными и втулочной муфтами. На короткие валы надеваются иснытываемые подшипники. Сборный вал вращается в 4-х коренных нодщиппиках. Изоляционные муфты устроены так, чго они преграждают путь для отвода тепла от испытываемых подшипников 10 к корпусам коренных подшипников 6 и раме 1 посредством прокладки 20 и втулок 21, изготовленных из прочных изоляционных материалов. Кроме этого, наружные части полумуфт оклеены изоляционным войлоком 22. Такая конструкция валовой линии позволяет надежно изолировать испытываемые подшипники от корпуса устройства и пригодна для испытания их с нагрузка.ми до 1000 кГс.

Вращение валовой линии осуществляется электродвигателем через электромагнитную муфту ИМС-40. При номощи автоматической вынрямительной станции и латора изменяется сила тока, поступающего к обмоткам якоря электромагнитной муфты ИМС-40, а с изменением силы тока изменяется интепсивность магнитного потока, увлекающего за собою наружное кольцо муфты, которое связано с гибкой муфтой сборного вала валовой линии. Сила тока замеряется прибором и служит характеристикой момента, вращающего валовую линию, который преодолевает момент трения в коренных и испытываемых нодшипниках.

Испытательное устройство оборудовано специальной автоматической установкой тепла и холода для создания различных температурных режимов вокруг испытываемых нодщипников. Такая автоматическая установка разработана впервые.

Установка тепла и холода предпазпачена для создания различных стабилизированных темнературных режимов в диапазоне от - -180°С до , необходимых для проведения исследований но установлению влияния теила и холода на работоспособность подшипников из прессованной древесины, изготовляемой по ГОСТу 9629-66 н других материалов. Кроме того, с помощью этой установки можно экспериментальным путем определить количество тепла, выделяемого при трении.

Установка обеспечивает создание микроклимата вокруг узла трения в указанных выше диапазонах во время его работы, т. е. в динамическом состоянии.

Технические характеристики установки тепла и холода: Диапазон рабочих тем- -180-70

ператур, ° С

Интервал установки ± IQ температуры через °С Точность поддержания от ± 0,005 до ± 0,5

температуры, ° С Время достижения 60 температуры -J-i80°C, .мин

Время достижения 240 температуры , мин

Диапазон измерения -L 220-110 температуры внутреннего электротермометра, °С

Погрещность измере- ± 2 ПИЯ температуры электротермометра, С Полезный объем ка- 0,12

меры установки, м Питаиие установки:50

(апряжение тока питания нагревателей 220 в) гц (напряжение тела подогревателей азота 50 е) гц50

Примечание: пункты 4, 5 соответствуют окружающс температуре при точности поддерживания темнературы ± 5°С.

Станционарный блок состоит из двух сосудов Дюара и теплоизоляционной камеры с вмонтнроианными в нее нагревателями, магиитными клапанами для пуска азота, датчиками темнературы.

Переносной блок автоматически управляет температурой. Оба блока, стационарный и переносный, электрически соединены между собой при помощи экранированных и бронированных токопроводящих кабелей разъемами, онн легко разъединяются, что удобно при регулировке и ремонте блоков. Стационарный блок является термостатом

испытуемых подшипников 10 и имеет форму закрытого с торцов разъемного цилиндра, вдоль оси которого проходит сборный вал 8. Наружная и внутренняя оболочки камеры металлические, отделены изоляторами, а пространство между внутренней и наружной оболочкой заполнено стекловатой. Сборный вал валовой линии входит и выходит из торцов камеры через сальниковые уплотнители 23. Камера состоит из нижней и верхней ноловинок.

Нижняя часть - основание - закреплена к Н-образпой раме 13 системы нагрузки, верхняя часть съемная. Разъем камеры присходит в горизоптальпой плоскости, проходящей через ось валовой линии. Верхняя и нижняя часть

ре камеры располагается испытываемый подшипник 10.

Блок автоматики и терморегулировки смонтпрован в отдельном корпусе. На шасси этого блока расположены выпрямительное устройство, реле включения и выключения магнитного пускателя, нагревательные элементы и магнитные клапаны регулирования подачи азота. Здесь же на двух отдельных фольгированных гетинаксовых платах собраны устройства терморегулирования и измерительный электротермометр, рассчитанный на // термодатчиков.

На переднюю панель блока выведены регулятор установки температуры, шкала которого проградуирована от - 70°С до -|- 200°С через 10°С; переключатель точности поддержания температуры; переключатель рода работ (- 70°С -f- -f 70°С, ускоренно; -f 80°С -г-г- 200°С); индикаторные лампочки и тумблер включения всей установки, под которым расположен сетевой предохранитель. Кроме того, на передней панели расположен стрелочный измерительный прибор электротермометра, проградуированный в градусах Цельсия. Нод этим прибором расположен переключатель переключения шкалы температуры термометра (от О до -t- 100°С, от О до - 100°С, от + 100 до + 200°С) и переключатель переключения датчиков.

Для подачи жидкого азота в камеру установки с лицевой стороны кожуха закреплены две втулки, которые служат для соединения камеры с сосудами Дюара посредством дугообразных латунных трубок. Втулка при помощи трубок соединяется с электромагнитными клапанами, которые электрически связаны с системой автоматики. Электромагнитный клапан при помощи соединительной трубки соединен с рабочим пространством камеры термостата.

Трубки проходят через горловины сосудов Дюара и не доходят до дна на несколько см. Наружные части трубок имеют дугообразную форму и изолированы пятью мм авиационным войлоком и поролоном. Наружный конец трубки вставляется в приемный штуцер втулки магнитного клапана. Магнитные кла.паны служат для регулирования подачи азота в камеру, они также изолированы авиационным войлоком и асбестом.

Для обеспечения подачи азота из сосудов Дюара в камеру на нижнюю часть трубки, которая вставлена в сосуд Дюара, намотана спираль из тонкой проволоки, к которой подводится ток напряжением 50 в. Подогрев азота в сосуде создает избыточное давление, что способствует выходу азота. Избыточное давление не должно превышать 0,5 атм. Для выравнивания сверхизбыточпого давления на трубках вблизи горловины установлены предохранительные пружинные клапаны. Это предохраняет сосуды Дюара от взрыва.

Подача азота в камеру производится с двух сосудов одновременно.

Для выравнивания температуры в рабочем объеме камеры к вращающемуся валу прикреплены 6 лопастей.

Камера влаги и абразива представляет собою стальной закрытый с торцов цилиндр без теплоизоляции с высокой герметизацией сальниковых уплотнений. Камера влаги и абразива имеет аналогичную конструкцию с камерой тепла и холода и расположена на той же валовой линии так, что подшипник, помешенный в центре камеры, будет работать с той же скоростью, что и подшипник, расположенный в камере тепла и холода. Система нагрузок на подшипник камеры абразива и влаги аналогична описанной ранее.

Понижение и повышение влажности возду.а в камере достигается форсункой для

впрыскивания воды, вводом в камеру серной кислоты различной концентрации и заполнением камеры водой. Температура и влажность воздуха в камере замеряется с иомошью логометра с датчиками в виде сухого и

мокрого термо.метров сопротивления.

Изменение абразивности воздуха в камере осуществляется при помоши форсунки (распылителя) для впрыскивания неска, цемента или других абразивных частиц или полного

заполнения камеры ими. Степень запыленности среды на первых порах будет измеряться наличием абразива в рабочем объеме камеры по весу, так как при наличии вентилятора в камере можно иредиоложить, что все частицы

будут находиться во взвешенном состоянии.

Электроизмерительная часть устройства состоит из электротахометра ТЭ-45 для определения числа оборотов в любой момент при испытании подшипников; электроприбора для

определения пробега валовой линии нарастаюшим итогом; электроизмерительной аппаратуры в виде термометра и медных датчиков сопротивления, для измерения температуры нагрева испытуемых подшипников.

Предмет изобретения

Устройство для испытания подшипников из прессованной древесины, включающее валовую линию с расположенными на ней двумя

испытуемыми подшипниками, а также электроиз.мерительную аппаратуру, отличающееся тем, что, с целью исследования комплексного влияния тепла, холода, влаги и абразивности на работоспособность подшипников, устройство выполнено с двумя ка.мерами, одна из которых снабжена установкой для воздействия на испытуемый подшипник тепла и холода, а другая - с установкой для воздействия влаги и абразива, причем места установки испытуе.мых подшипников на ва.1овую линию влаго-тепло-электроизолированы от коренны.х опорных подшипников и .металлических частей устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПЫТАТЕЛЬНАЯ ТЕРМОКАМЕРА | 2011 |

|

RU2457470C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ НИЗКОТЕМПЕРАТУРНЫХ СВОЙСТВ ПЛАСТИЧНЫХ СМАЗОК ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ СКОЛЬЖЕНИЯ | 2021 |

|

RU2763855C1 |

| Машина для испытания подшипников на износ | 1938 |

|

SU56078A1 |

| Установка для испытания материалов на абразивное изнашивание | 2021 |

|

RU2771866C1 |

| ТЕРМОКРИОСТАТ | 1973 |

|

SU407158A1 |

| УСТАНОВКА ДЛЯ КОНСЕРВИРОВАНИЯ ЗЕРНА | 2007 |

|

RU2366193C2 |

| Машина для механических испытаний материалов в широком интервале температур | 1960 |

|

SU148942A1 |

| РЕФРИЖЕРАТОРНАЯ УСТАНОВКА | 1994 |

|

RU2091675C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ НА ВНЕШНИЕ ВОЗДЕЙСТВИЯ И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2516023C2 |

| Камера для измерения параметров СВЧ двухполюсников | 1984 |

|

SU1239659A1 |

.13

fPue 2

Даты

1971-01-01—Публикация