Известны машины для испытания материалов и разнообразных деталей на износ, у которых осуществление нагрузки на испытуемые детали производится посредством коромысла, управляемого системой неравноплечих рычагов, с применением рычажного трансмиссионного динамометра и индикатора, управляемого стержнем, проходящим в полости вала, осуществляющего вращение.

В предлагаемой машине для испытания подшипников на износ вал динамометра вместе с проходящим через его полость стержнем выполнен вращающимся и для передачи; вращения от привода истирающему подщипник валу, а стержень, управляющий показаниями индикатора, снабжен опорной пятой.

Для исключения влияния сил, эксцентрично приложенных к торцу стержня, динамометр снабжен двумя симметрично расположенными по отнощению к его оси шарнирно-рычажными системами.

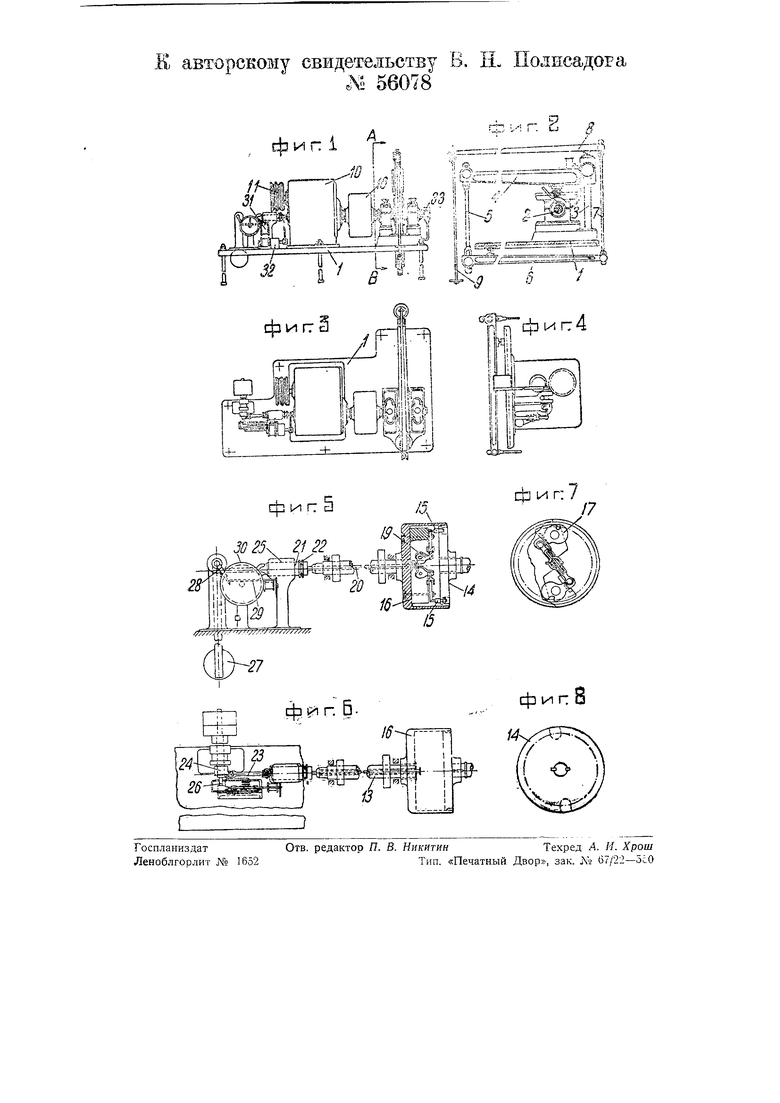

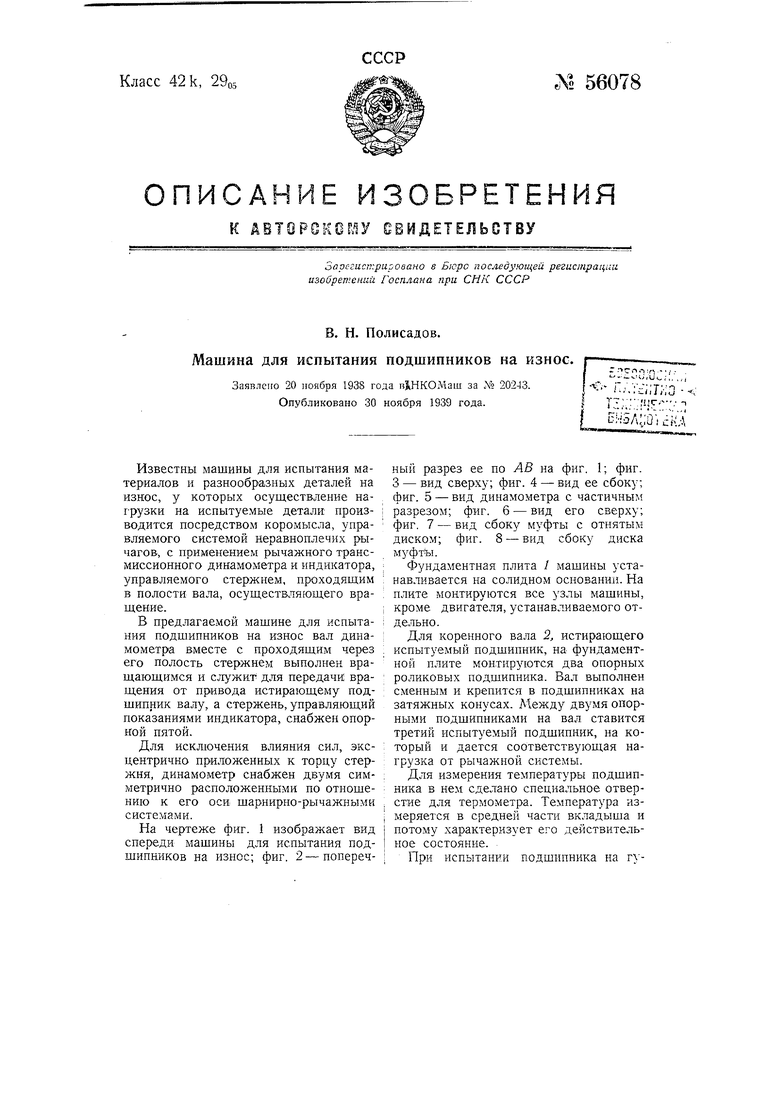

На чертеже фиг. 1 изображает вид спереди машины для испытания подшипников на износ; фиг. 2-поперечный разрез ее по АВ на фиг. 1; фиг. 3 - вид сверху; фиг. 4 - вид ее сбоку; фиг. 5 - вид динамометра с частичным разрезом; фиг. 6 - вид его сверху; фиг. 7 - вид сбоку муфты с отнятым диском; фиг. 8 - вид сбоку диска

МуфтЬ.

фундаментная плита / машины устанавливается на солидном основании. На плите монтируются все узлы машины, кроме двигателя, устанавливаемого отдельно.

Для коренного вала 2, истирающего испытуемый подшипник, на фундаментной плите монтируются два опорных роликовых подшипника. Вал выполнен сменным и крепится в подшипниках на затяжных конусах. Между двумя опорными подшипниками на вал ставится третий испытуемый подшипник, на который и дается соответствующая нагрузка от рычажной системы.

Для измерения температуры подшипника в нем сделано специальное отверстие для термометра. Температура измеряется в средней части вкладыша и потому характеризует его действительное состояние.

При испытании подшипника на густой смазке последняя осуществляется при помощи пресс-масленки. Для жидкой смазки установлен масляный цилиндр. Расход смазки определяется по градуированной в куб. сантиметрах шкале. Масляный цилиндр снабжен краном для регулировки подачи масла. Такая система в сочетании с термометром на подшипнике дает возможность устанавливать и определять рациональный режим смазки того или иного материала, при заданных условиях работы подшипника, а также судить и о рациональности, той или иной смазки при том или ином режиме работы подшипника. Отработанное масло с главного вала попадает в фильтровальную коробку, где оно очищается от механических примесей и в профильтрованном виде поступает в сборный сосуд готовым к дальнейшему употреблению.

При такой системе абсолютный расход масла сокращен до минимума.

Коренной вал 2, имея самую обычную форму и небольшую длину 450 мм, легко меняется на вал требуемого диаметра и материала. Один конец сменного коренного вала соединяется со счетчиком 33, определяющим число оборотов. Счетчик укрепляется на кронштейне на фундаментной плите.

Рычажная система состоит из главйой стойки 3, укрепленной на фундаментной плите и несущей коромысло 4, опирающееся и перестающее заданную нагрузку на испытуемый подшипник, тяги 5 нижнего рычага 6, тяги 7 и верхнего рычага 5, опирающегося на головку стойки 3 и несущего подвеску 9 для сменных тарированных грузов.

Вся рычажная система монтирована на каленых призмах. Нагрузка на испытуемый подшипник передается от коромысла через сферическую опору, что обеспечивает приложение нагрузки по линии, проходящей через центр вала.

Все усилия от рычажной системы уравновешиваются на фундаментной плите и па фундамент не передаются.

Главный редуктор 10 состоит из чугунной коробки, прикрепленной наглухо к фундаментной плите, крышки, приемного вала со сменным шкивом 11, промежуточного вала и ведущего полого вала 13 динамометра, передающего вращение от привода коренному

валу 2, восьми шестерен и двух вилок переключения с рамкой фиксаторов. На ведомом валу помещаются две шестерни, имеющие скользящую посадку, на промежуточном валу четыре шестерни - две крайние с глухой посадкой и две средние со скользящей на ведущем валу 13 динамометра, две шестерни с глухой посадкой.

Ведомый и промежуточный валы монтированы на шариковых подшипниках, ведущий валуна конусных роликовых подшипниках.

Для плавной работы и уменьшения износа шестерен редуктор заполняется маслом. Благодаря наличию сменного шкива, кроме основных четырех скоростей, которые дает редуктор, на нем можно получить любые скорости коренного вала 2.

Переключения скоростей редуктора на ходу машины недопустимы.

Для соединения ведущего полого вала динамометра с коренным валом применена разъемная кулачно-рычажная муфта специальной конструкции. Часть муфты, состоящая из диска 14 с двумя поводками 15 (фиг. 5) помещается на коренном валу 2. Вторая главная часть муфты укрепляется на ведущем валу 13 динамометра.

Эта часть муфты выполнена в виде стального цилиндрического нолого корпуса 16, в котором симметрично установлены две шарнирно-рычажные системы динамометра. Каждая шарнирнорычажная система состоит из приемного рычага с каленым кулачком П для упора в поводок диска, промежуточной тяги и малого рычага с каленым кулачком 19 для упора в стержень 20 полого вала динамометра.

Эти две симметрично расположенные системы обеспечивают осевое давление на стержень, совершенно исключая вредные влияния сил, эксцентрично приложенных к торцу стержня 20.

При одностороннем нажатии па стержень вредное влияние сил, эксцентрично приложенных к торцу стержня, было бы неизбежно.

Шарнирное соединение и оноры рычажных систем монтируются на шариковых подшипниках. Эти системы воспринимают через редуктор от мотора окружные усилия и передают их с одной стороны через поводки и диск коренному валу, а с другой стороны преобразуют эти окружные усилия в осевые-линейные на металлический стержень 20, вращающийся вместе с ведущим валом 13.

Стержень находится в полости ведущего вала динамометра, устанавливается в нем на бронзовых втулках и имеет скользящую посадку, обеспечивающую ему необходимое свободное осевое перемещение.

Усилия трения испытуемого подщипника, воспринимаемые стержнем от шарнирно-рычажных систем динамометра, передаются на опорный щариковый подпятник 22. Одна половина этого подпятника устанавливается на конце стержня 20.

Усилия трения от стержня через упорную ияту передаются на скользящий в осевом направлении цилиндр 21 крейцкопфа. На одном конце этого цилиндра укреплена вторая половина упорного щарикового подщипника.

Внутри цилиндра крейцкопфа устанавливается малый радиальный шариковый подщипник, являющийся направляющим для конца стержня. На втором конце цилиндра укрепляется на радиальном щариковом подщипнике щатун 23 (фиг. 6), воспринимающий усилия трения испытуемого подщииника через муфту сцепления, стержень 20 и цилиндр 21 крейцкопфа и передающий эти усилия на систему рычажного индикатора.

Шатун соединен щарниром с рычагом 24 индикатора. Корпус крейцкопфа состоит из бронзовой направляющей втулки, впрессованной в стальное основание, укрепленное на стойке,на фундаментной плите.

Горизонтальный вал 26 индикатора (фиг. 5, 6) монтируется на щариковых подшипниках в специальной стальной опоре, которая крепится на станине. По одну сторону опоры на валу крепится маятник со сменными грузами 27, по другую сторону опоры на валу укрепляется рычаг 24, воспринимающий усилия трения испытуемого подщипника от щатуна крейцкопфа. На валу индикатора на кронщтейне маятника подвешиваются сменные тарированные грузы, предназначенные для аммортизации всех сил трения и сил инерции, возникающих непосредственно в индикаторе и муфте сцепления. Кроме этих грузов на кронщтейн маятника вещаются сменные рабочие грузы, по которым и размечена щкала циферблата. Рычаг

28снабжен отщлнфованной плоскостью, в которую упирается конец горизонтального стержня 29, перемещающегося параллельно цилиндру крейцкопфа на двух роликах. В середине стержень 29 имеет реечную нарезку для зубчатой передачи. Зубчатое колесо, сцепленное с рейкой стержня, насажено наглухо на оси стрелки циферблата индикатора.

Автоматическое возвращение стрелки на нуль осуществляется с помощью небольщого груза, подвещенного на щнуре к блоку, сделанному на ступице зубчатой щестерни. На конце стержня

29укрепляется пишущее перо для записи диаграмм.

Все детали индикатора, кроме маятника, оси маятника и двух коротких рычагов, монтируются на специальном основании, укрепленном на стойке, на фундаментной плите. Шкала циферблата 30 градуируется с учетом всех передаточных чисел измерительного прибора и отражает величину действительных сил трения, развиваемых на коренном валу. Циферблат имеет двойную шкалу.

Диаграммный прибор 31 (фиг. 1) состоит из двух ленточных барабанов. На одном барабане наматывается диаграммная лента и производится запись диаграмм. Этот барабан помещается в металлической рамке у пишущего реечного стержня динамометра. На второй барабан наматывается лента с записанной диаграммой.

От второго барабана передаетс.я вращение первому барабану через диаграммнуЕО ленту.

Второй барабан получает вращение от редуктора диаграммного прибора. Редуктор диаграммного прибора приводится в движение от ведущего вала главного редуктора, с которым он соединяется ременной передачей.

Диаграммный редуктор 32 (фиг. 1) состоит из стальной коробки и двух пар червячных передач. Передаточное отношение от ведущего диаграммного

барабана к ведущему валу динамометра 1 1: 5000, что обеспечивает непрерывную запись диаграммы в течение длительного времени от 2 до 10 часов. На диаграмме по оси абсцисс записывается время испытаний, а по оси ординат коэфициент трения или сила трения. На машине могут испытываться подшипники разных диаметров и материалов из бронзы, чугуна, баббита и т. д.

Предмет изобретения.

1. Машина для испытания подшипников на износ с использованием коромысла, управляемого системой неравноплечих рычагов для осуществления нагрузки на испытуемый подшипник, рычажного трансмиссионного динамометра и индикатора, управляемого стержнем, проходящим в полости вала, осуществляющего вращение, отличающаяся тем, что для передачи вращения от привода истирающему подщипник валу вал динамометра вместе с проходящим через его полость стержнем 20, управляющим показаниями индикатора, выполнен вращающимся, с каковой це.гшю стержень 20 снабжен упорной пятой 22.

2. В машине по п. 1 применение в динамометре двух симметрично расположенных по отнощению к оси динамометра щарнирно-рычажных систем с целью исключения влияния сил, эксцентрично приложенных к т(орцу стержня 20.

Авторы

Даты

1939-01-01—Публикация

1938-11-20—Подача