Изобретение относится к способу предварительной обработки стекловолокна, используемого для получения армированных вулканизуемых изделий из каучука.

Известен способ обработки стекловолокна раствором, содержащим уаминопропилтриэтоксисилан или подобные вещества, глицерин и воду.

Последующую пропитку для создания необходимой адгезии производят неопреновым латексом и силоксанами.

Предлагаемый способ предусматривает последовательную обработку стекловолокна водной дисперсией, содержащей аминосилан и эпоксидное соединение, затем водной дисперсией смеси резорцин-формальдегид-латекс и N-метилолалкиламида и последующее нагревание обработанного стекловолокна при температуре ПО-240°С. Получаемое стекловолокно обладает повыщенной адгезией к каучуку, которая не ухудшается после длительного пребывания на воздухе, а также повышенной механической прочностью и стабильностью размеров в изогнутом состоянии.

Может быть использован любой из обычных видов стекловолокна, как правило, в виде прядей. Примером могут служить нити, пряжа, пучки, кордная нить и ткань.

В качестве аминосиланов могут быть использованы уЗминопропилтриалкокснсилан, Y(P аминоэтиламино) -пропилтриалкоксисилан, уаминопропилдиалкоксисилан, у (Р-аминоэтиламино)-пропилметилалкоксисилан и т. п. соединения, в которых алкоксигруппа может быть метокси- или этоксигруппой.

Примером соответствующих эпоксисоединений могут служить диглицидные эфиры многоатомных фенолов или многоатомных спиртов, например диглицидные эфиры бисфенола А или этиленгликоля, полиэтиленгликоля, глицерина и т. д.

Для обработки стекловолокон в процессе собирания их в одну прядь водной дисперсией, содержащей аминосилан и эпоксисоединение, можно использовать дисперсию с концентрацией более высокой, чем концентрация дисперсии, обработка которой проводится после собирания волокон вместе, поскольку в последнем случае прядь стекловолокна, как правило, наматываемая на намоточное устройство, такое, как бобина, сходит с него и обрабатывается с меньшей скоростью.

Отношение аминосилана к эпоксисоединению, диспергированных в водной среде, составлять 1:15-3:2 по весу. Избыток аминосилана в дисперсии может сказаться отрицателыю иа предварительно обработанном стокливолокие, в то врейш как избыток эпоксисое/|,ипспия может привести к понижению устойчивости раствора.

Предпочтительным является отложение диснергирозаппых веществ иа поверхности стекловолокна в количестве примерно 0,05- 0,6 вес. %.

Концентрация дисперсии может варьироваться в зависимости от условий, например от количества диспергированных веществ, которос необходимо отложить на поверхности стекловолокои, от того, обрабатываются ли дисперсией, содержащей аминосилаи и эиоксисоединепие, отдельные стеклянные волокна или волокна, собранные в пряди. Однако для отложения иа поверхпости стекловолокна 0,05- 0,6 вес. % диспергированных веществ удобпо использовать 0,5-12%-пую водную дисперсию диспергированных веществ в ироцессе собирания нитей и 0,1 - 1,2%-ную после собирания пряди из стекловолокон. Это объяспяется тем, что в нервом случае стеклянные волокна нрядут из расплава и затем собирают в одиу нрядь с большей скоростью, что может нривеCT i к частичиой потере диспергированных веществ, отложившихся на поверхпости стеклянных волокон.

Обработку стеклянной нити или волокон дисперсией проводят при комнатной температуре соответствующими способами, такими, как пропитка, распыление, нанесение на валках и т. н.

Зе.тем стекловолокна обрабатывают водной дисперсией, содержащей смесь резорцина, формальдегида и латекса и N-метилолалкиламид.

Среди каучуковых латексов предпочтительно используют тройной сополимерный латекс стирола, бутадиена и винилпнридина. Такие латексы могут нримеияться сами по себе или в смеси с одиим или несколькими другими латексамн, такими, как стиролбутадиеновый латекс, латекс натурального каучука и акрилонитрилбутадиеновый латекс, в количествах, не превышающих 60% от веса субстрата. Другими каучуками, которые могут быть пспользованы, являются, например, полимеры бутадиена и его сополимеры со стиролом, вннилпиридииом, изопреиом, хлоропреном и акрилонитрилом.

В качестве N-метилолалкиламкда используютсясоединенияобшейформулыRCONHCHgOH, где R -Сз -С2о-, преимущественно Сд-Сю-алкил, главным образом N-метилоламиды стеариновой, нальмитиновой или лауриновой кислоты.

Другими подходящими амидами являются N-метилоламиды эйкозаносой, миристиновой и нелгргоповой кислот. Возможно примепение водной дисперсии, содержащей 0,2-2% одного только М-метилолалкнламида, которой обрабатывают стекловолокно до или после обработки его латексно-смоляной смесью. Возможно также введение N-метилолалкиламида (преимущественно в количестве 0,2-3,0% от веса раствора) в дисперсию.

Для последующей тепловой обработки предпочтительно собирают несколько прядей стекловолокна в нигде не перекрученный пучок, по в то же Бремя можно брать стеклянную нить или нрядь стеклянных нитей.

Стеклянные волокна, преимущественно в виде нучка из иескольких ирядей, нагревают при

110-240°С для проведения реакции смолообразования (поликонденсации) между резорцином и формальдегидом. Время запекания, необходимое для завершения реакции смолообразовання, составляет, как правило, 10-

90 сек. в зависимости от ряда условий, например, от количества твердых веществ, отложившихся на поверхпости стекловолокиа, и температуры запекания. Для удаления воды, находящейся в отложившемся из дисперсии твердом веществе, и обесиечення хорошего пропикновения дисперсии внутрь пряди стеклоБОлскка рекомендуется высушивать прядь перед запекаиием. Высушивание можно проводить при телшературе

окружающей среды в течение, например, более 24 час. Ка практике предпочитают высушивать прядь перед запеканием при температуре 40-110°С в течеиие 10-90 сек.

Стекловолокна, полученные но предлагаемому способу, можно использовать для ар,1ировапия различных вулканизуемых изделий из каучука обычными способами. Обычно их вводят в виде ирядей, но при необходимости можно собнрать несколько нрядел в корд,

имеющий небольшие закрутки, прсимуш,ественно порядка 4-18 витков па 10 см, для целей армирования.

В нриведениых примерах адгезию определяли так называемым Н-методом, осуществляемым обычным путем. Износоустойчивость в изогнутом состоянии определяли, нагружая образец стекловолокнистого корда длиной 4,5 см и со стененыо закручивания 6 витков на 10 см нагрузкой в 500 г на одном его конце, подвешивая образец на расстоянии 30 см от нагруженного конца, раскачивая образец с отклонением на 35° соответстве1и:о, совершая 40 оборотов (качаний) в 1 мин до обрыва корда.

Пример 1.- Резорцин и формальдегид (37%) смешивают в соотношсмии 1:2-3:1 по весу, рН смеси устапавливеют нркмерио 2-7 и оставляют иа 2-6 час для созревания. Затем к смеси прибавляют каучуковый латекс

(40% твердого вещества) в соотношении 1 : 10-1 : 25 по весу, воду и получают композицию, содержащую 20-40 вес. % твердого веш,ества.

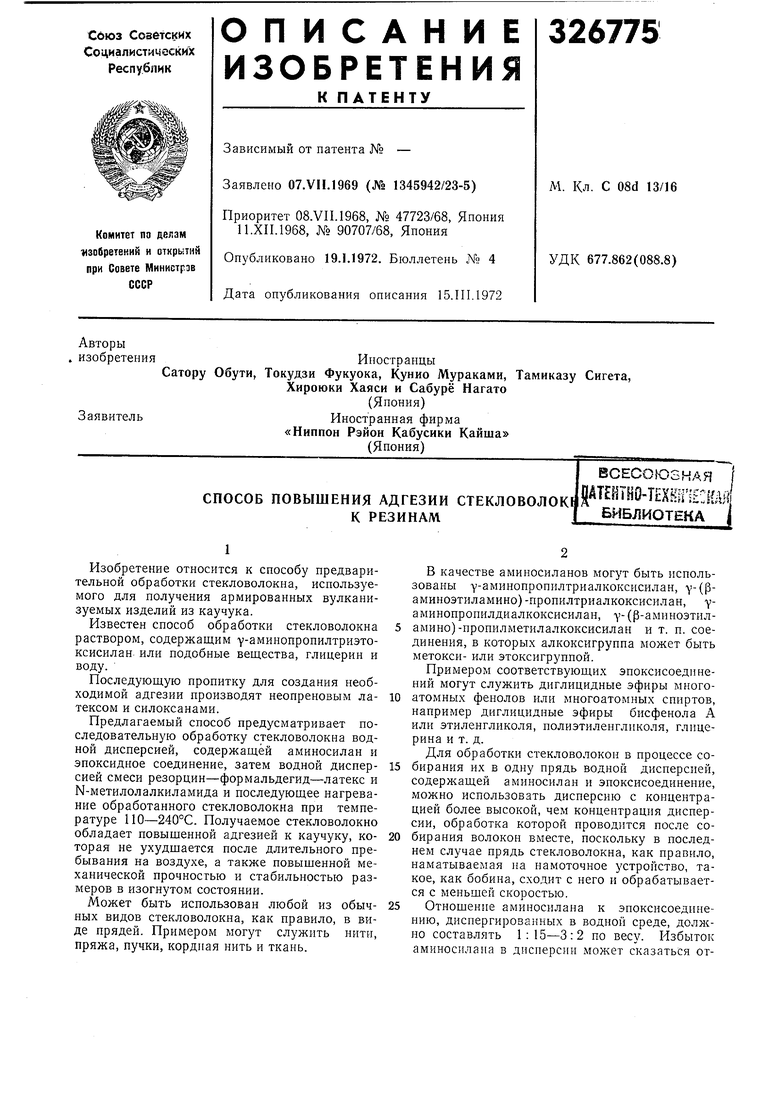

П р и м е р 2. Готовят водную дисперсию, содержащую v-аминопропилтриметоксисилан и диглицидиый эфир бисфеиола А в соотношении 7: 1 с концентрацией твердого вешества 4,0 вес. %. Нити псщелочного стекловолокна (диаметр 9 мк) собирают со скоростью цсссе собирания используют обычные резнкоЕые валки для папгсеиия водной дисперсии на Г1опсрх юсть ст:;:ловолок:1а. После высзпп а;П;я колпчестиЗ таеодого вег;,естза, отлс- :п:12гося на новерхкости стекляпны:: ЕОЛОКО:-:, составляет 0,2 вес. %. Отдельно cj;eui;:BaiOT Е :осте пезозцпи и формальдегид (37%) в соотиошеиди 1,4:1. После доведения рК cjiecH до 4,0 и выдерживания ее в течение 4 час при температуре о::ружаюи е среды для созревания 10 ч. с,:есн прибавляют к 185 ч. смеси латехсоз, со е исащей латекс Т ойного сонолимера стирола, бутаднена и впнилнирндина и латекс тадиеггэвого каучука в от;;оп:е: Н 1 8:20. ЗаTSi; ДобГ1-Л;;- Т 35 Ч. ВОДЫ ; ПОЛуЧГКТ C-CC. резсрци-: - фор:.адьдег ;д - . г стопой пр1 ба;:л ст 1,6 вес. N-:eT .. В получонпуго т-о пфдииро ;- Персию пог пжают пряди сте ло150, ппядо со6и;}а}от 3 корд, котсръй де,:гт па иесколько фракц1;й. Фрггатии по- веоггют тсп-ловой обработие в дс::о::иях, поит едеииых в табл. 1, д зактуиивпст. дгиая 6 иитиоз на 10 см. Фил :-:еск:е сиддтза отдельных фракцпй представлены в табл. 1. Таблица 1

- Сушка немедленно после погружения. - Сушка через 8 час после погружения.

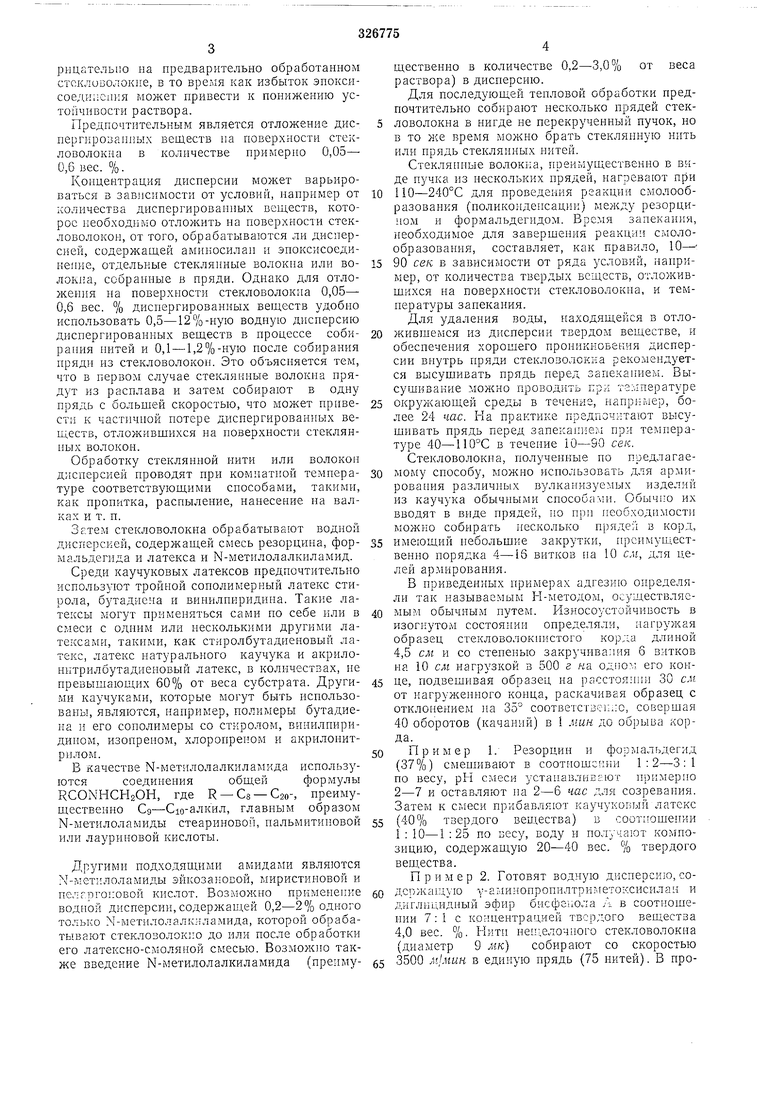

Пример 3. Готовя раздельно четыре типа водных дисперсий, состав которых приведен п табл. 2. Каждую из дисперсий разводят вод.О до коицеитрации твердого ве;неетва 0,5; 4,0 п 12,0 вес. % соответственно. Собирают неи;елоч ые стеклягиште нити диаметром 9 . со скоростыо 3500 м1мин в едииую прядь

(количестЕО HiTefi в пряди 75). В npci.cccc собирания каждую нрядь обрабатывают соответствучощей вод::ой диснерсиеи с но: ОИ1ью обычных резиновых валхоп. Количество твердого вен1ества, отложнвш гося на поверхности стекловолокна, дано в табл.2.

Таблица 2

Отдельно смешивают резорцин и формальдегид (37%) в соотношении 1,4: 1.

После установления рН 4,0 смесь выдерживают 4 час для созревания. К Ю ч. созревшей смеси нрнбавляют 185 ч. латекса тройного сополимера стирола, бутадиена и виннлпиридина (10% твердого веш;ества) и 35 ч. воды. Затем при перемешивании к смеси добавляют N-метилолстеариламид в таком количестве, чтобы его концентрация была 1,6%. В приготовленную смесь погружают собранные пряди. Каждые пять прядей соответствуюших типов собирают в один корд, который сушат 30 сек при 100°С и затем запекают 30 сек при 150°С. После этого корд закручивают, давая 6 витков на 10 см. Физические свойства полученных кордов представлены в табл. 2.

Пример 4. ГотоЬят водную дисперсию, содержащую Y (р-аминоэтил) -аминопропилтриметоксисилан и диглицидный эфир бисфенола А в соотношении 1 :7, с концентрацией твердого вещества 4,0 вес. %. По 150 нитей щелочного стекловолокна диаметром 9 мк собиПример 5. 75 нитей нещелочного стекловолокна диаметром 9 мк собирают со скоростью 3500 м/мин в одну прядь, которую затем наматывают на бобину.

Готовят и заливают в ванну водную дисперсию, содержащую у (РЗМиноэтил)-аминопропилтриметоксисилан и диглицидный эфир бисфенола А в отношении 1 :7 при концентрации твердого вещества 0,4 вес. %.

В процессе сматывания с бобины прядь пропускают, через ванну со скоростью 50 м/мин. После высушивания количество отложившегося на пряди диспергированного твердого вещества составляет 0,2 вес. %. Смесь резорцина и формальдегида (37%) в отношении 1,4: 1 после установления рН 4,0 выдерживают 4 час при комнатной температуре для созревания.

К 10 ч. созревшей смеси прибавляют 185 ч. латекса тройного сополимера стирола, бутадиена и винилпиридина и 5 ч. воды, далее вводят 1,6 вес. % N-метилолстеариламида и получают модифицированную дисперсию, в которую погружают пряди. Корд, собранный из

рают со скоростью 3500 м/мин в одну прядь, которую в процессе собирания обрабатывают водной дисперсией с помощью обычных резиновых валков. После высушивания на пряди стекловолокна осаждают 0,2 вес. % твердого вешества.

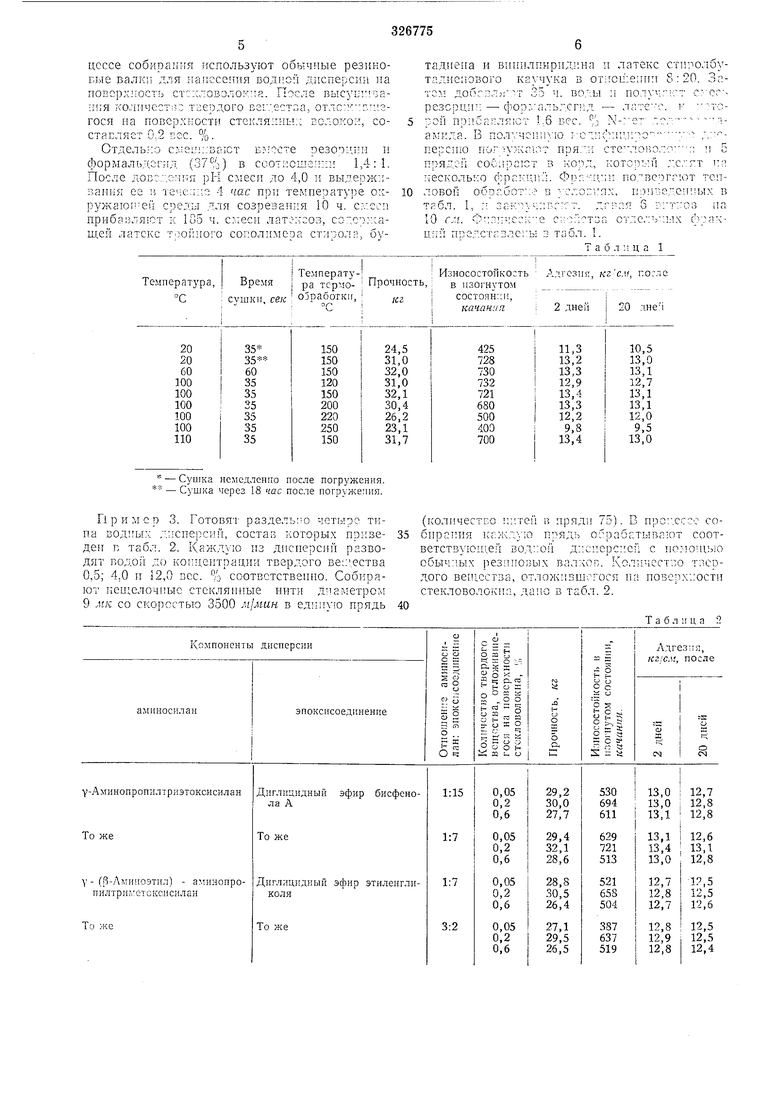

Готовят смеси, содержащие резорцин и формальдегид (37%) в различных весовых

соотношениях (см. табл. 3), выдерживают их 4 час при комнатной температуре для созревания и устанавливают определенную величину рН (см. табл. 3). По 10 ч. каждой смеси соединяют со 185 ч. латекса тройного сополимера стирол-бутадиен-винилпиридин и 35 ч. воды, вводят 1,6 вес. % N-метилолстеариламида и получают модифицированные смеси, в каждую из которых погружают корд, собранный из 10 прядей. Корд запекают по 30 сек при 100 и 150°С. Затем его-закручивают, давая 6 витков на 10 см.

Физические свойства полученных кордов представлены в табл. 3.

Таблица 3

пяти прядей, прогревают по 30 сек при 100 и 150°С, после чего закручивают, давая 6 витков

на 10 см.

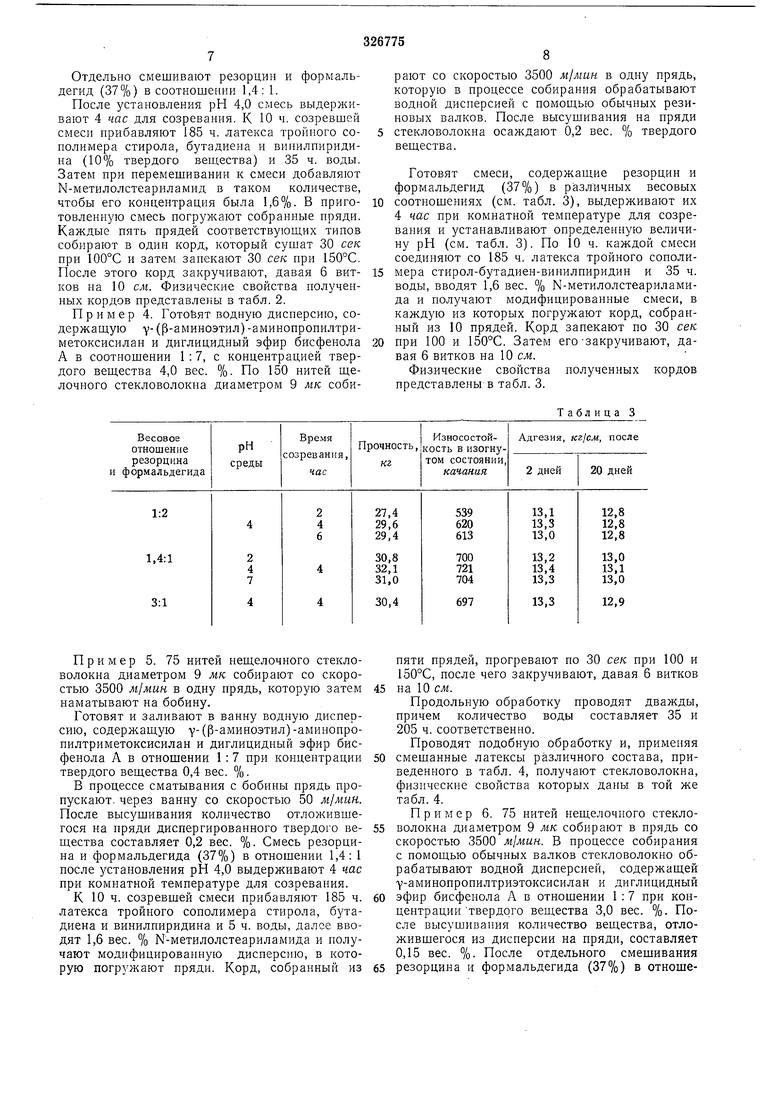

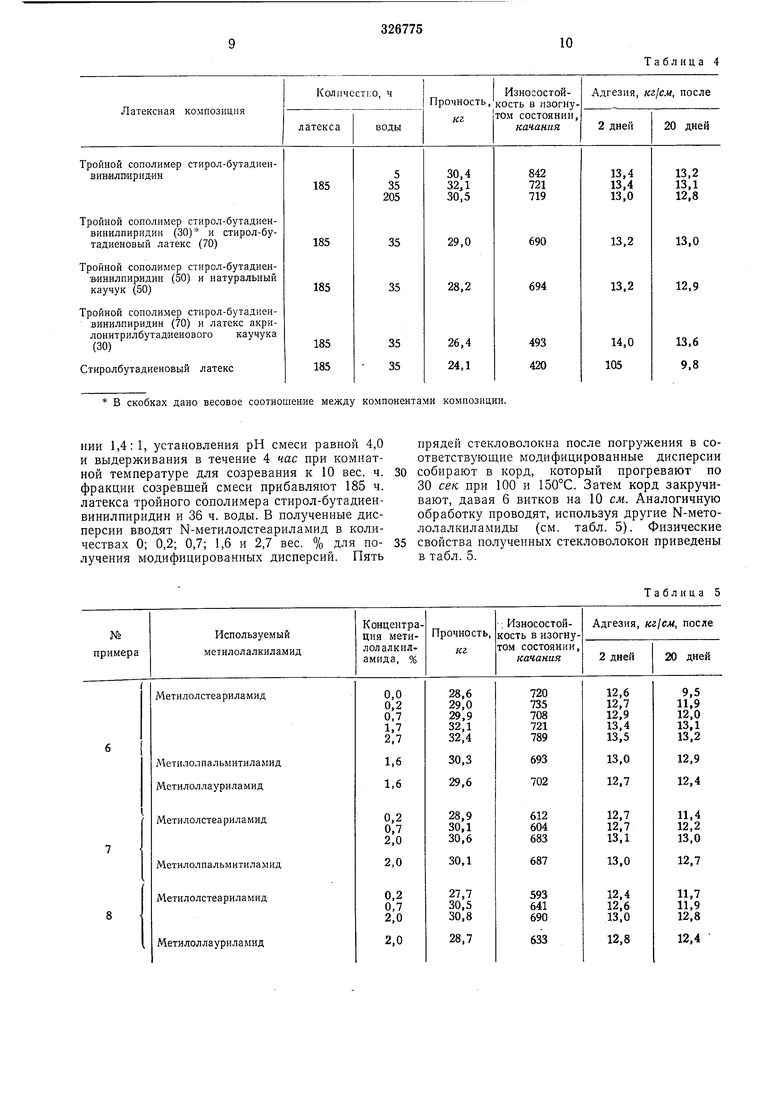

Продольную обработку проводят дважды, причем количество воды составляет 35 и 205 ч. соответственно. Проводят подобную обработку и, применяя

смешанные латексы различного состава, приведенного в табл. 4, получают стекловолокна, физические свойства которых даиы в той же табл. 4.

При м ер 6. 75 нитей нешелочного стекловолокна диаметром 9 мк собирают в прядь со скоростью 3500 MJMUH. В процессе собирания с помощью обычных валков стекловолокно обрабатывают водной дисперсией, содержащей Y-аминопропилтриэтоксисилан и диглицидный

эфир бисфенола А в отношении 1 :7 при концентрациитвердого вещества 3,0 вес. %. После высушивания количество вещества, отложивщегося из дисперсии на пряди, составляет 0,15 вес. %. После отдельного смешивания

В скобках дано весовое соотношение между компонентами композиции.

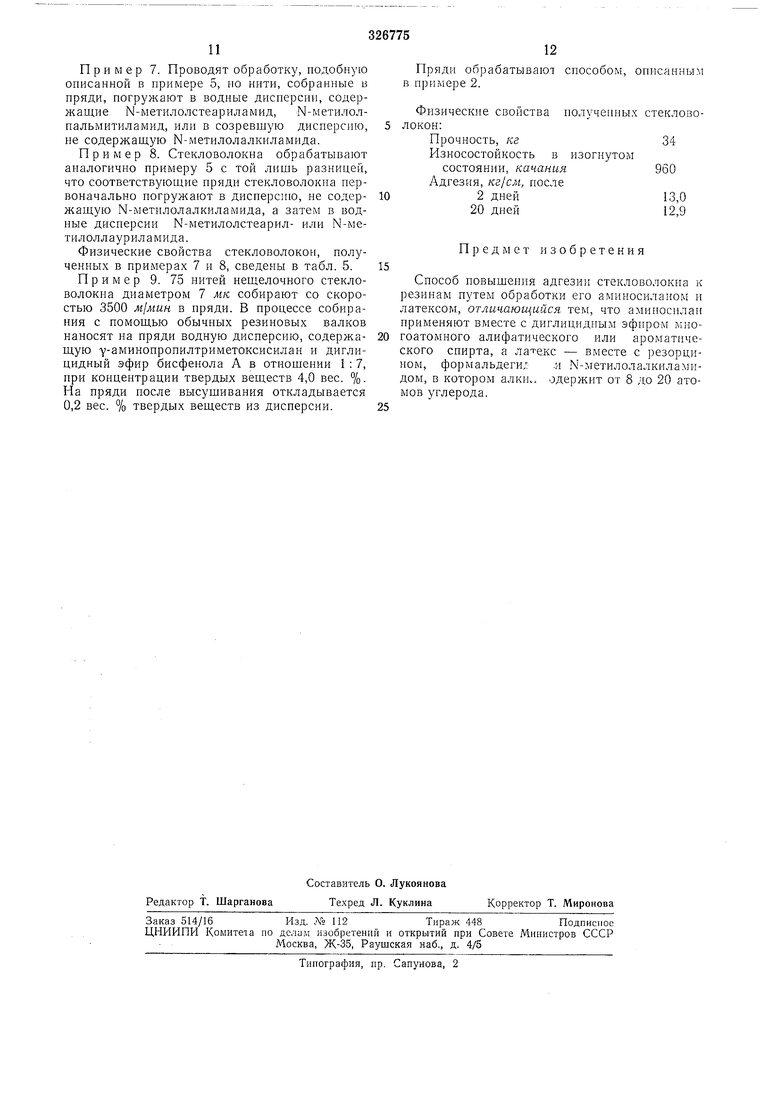

НИИ 1,4:1, установления рН смеси равной 4,0 и выдерживания в течение 4 час при комнатной температуре для созревания к 10 вес. ч. фракции созревшей смеси прибавляют 185 ч. латекса тройного сополимера стирол-бутадиенвинилпиридин и 36 ч. воды. В полученные дисперсии вводят N-метилолстеариламид в количествах 0; 0,2; 0,7; 1,6 и 2,7 вес. % для получения модифицированных дисперсий. Пять

Таблица 4

прядей стекловолокна после погружения в соответствующие модифицированные дисперсии

собирают в корд, который прогревают по 30 сек при 100 и 150°С. Затем корд закручивают, давая 6 витков на 10 см. Аналогичную обработку проводят, используя другие N-метололалкиламиды (см. табл. 5). Физические

свойства полученных стекловолокон приведены в табл. 5.

Таблица 5

11

Пример 7. Проводят обработку, подобную описанной в примере 5, но нити, собранные в пряди, погружают в водные дисперспи, содержащие N-метилолстеариламид, N-метилолпальмитиламид, или в созревшую дисперсию, не содержащую N-метилолалкиламида.

Пример 8. Стекловолокна обрабатывают аналогично примеру 5 с той лишь разницей, что соответствующие пряди стекловолокна первоначально ногружают в дисперсию, не содержащую N-метилолалкиламида, а затем в водные дисперсии N-метилолстеарил- или N-метилоллауриламида.

Физические свойства стекловолокон, полученных в примерах 7 и 8, сведены в табл. 5.

Пример 9. 75 нитей нещелочного стекловолокна диаметром 7 мк собирают со скоростью 3500 MJMUH в пряди. В процессе собирания с помощью обычных резиновых валков наносят на пряди водную дисперсию, содержащую узминопропилтриметоксисилан и диглицидный эфир бисфенола А в отношении 1 : 7, при концентрации твердых веществ 4,0 вес. %. На пряди после высушивания откладывается 0,2 вес. % твердых веществ из дисперсии.

12

Пряди обрабатывают способом, описанным в примере 2.

Физические свойства

полученных локон:

Прочность, кг

Износостойкость в изогнутом

состоянии, качания

Адгезия, KZJCM, после

2 дней

20 дней

Предмет изобретения

Способ повыщения адгезии стекловолокна к резинам путем обработки его аминосиланом и латексом, отличающийся тем, что аминосилан применяют вместе с диглицидным эфиром многоатомного алифатического или ароматического спирта, а латекс - вместе с резорцином, формальдеги; .и N-метилолалкиламидом, в котором алки.. одержит от 8 до 20 атомов углерода.

Авторы

Даты

1972-01-01—Публикация