Изобретение относится к области турбостроения и касается устройства для испытания турбомашин, преимущественно микротурбин.

Известны устройства для испытания турбомашин, тормоз которых выполнен в виде воздушного нагнетателя.

Однако для этих устройств необходимы дополнительные приспособления для измерення момента, что усложняет их конструкцию и сн:ил ает надежность.

В предлагаемю1М устройстве тормоз-нагнетатель размещен в корпусе с патрубками для осевого подвода и отвода воздуха. Корпус установлен на опорах а подключен к измерителю момента. Такое выполнение позволяет повысить надежность устройства. Установка нагнетателя в подшипниках на газовой смазке позволяет значительно увеличить максимально допустимые обороты испытуемых турбин.

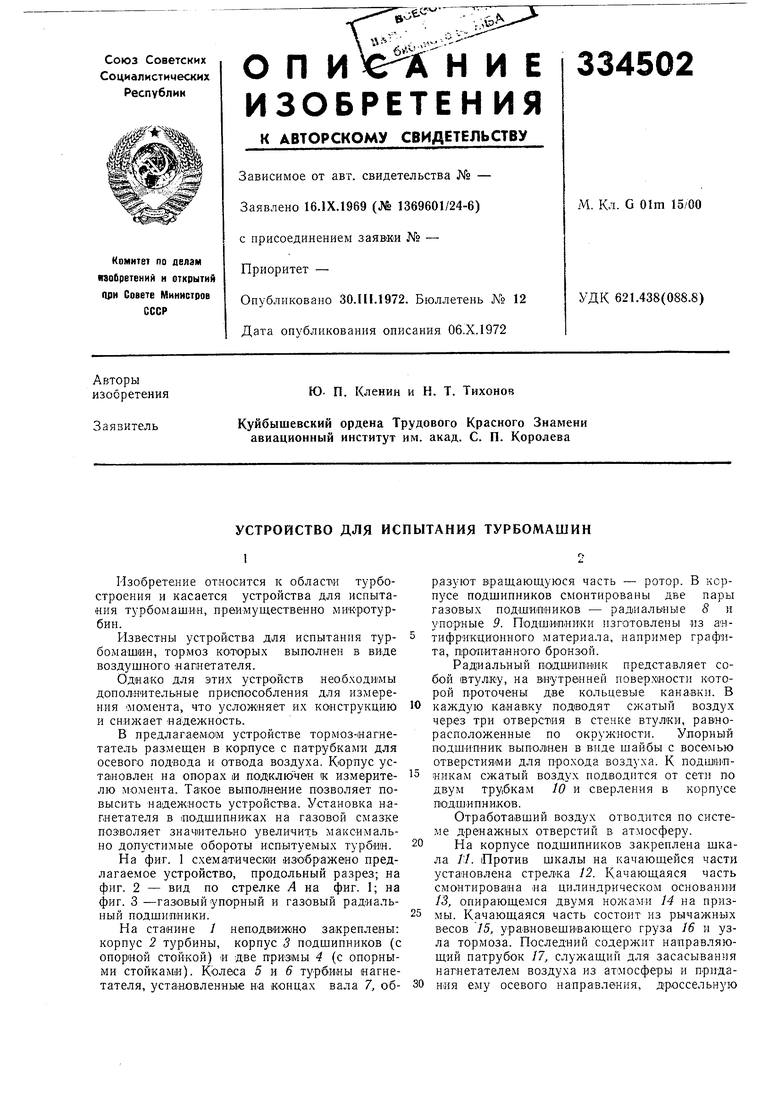

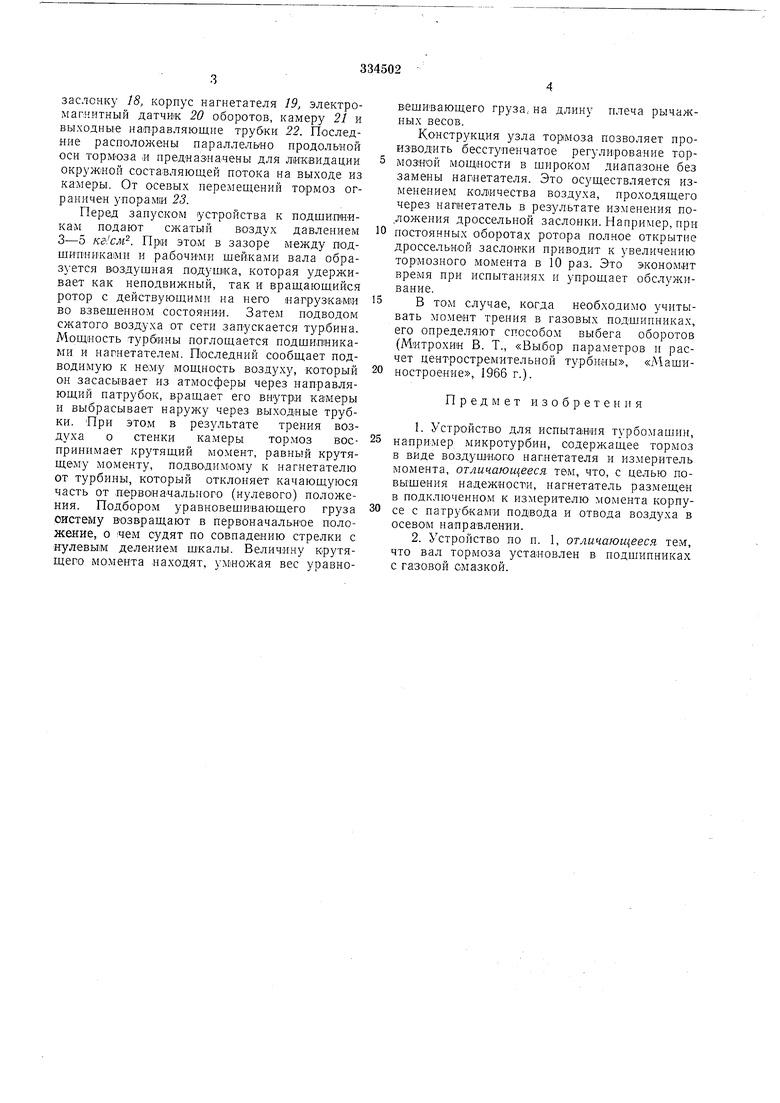

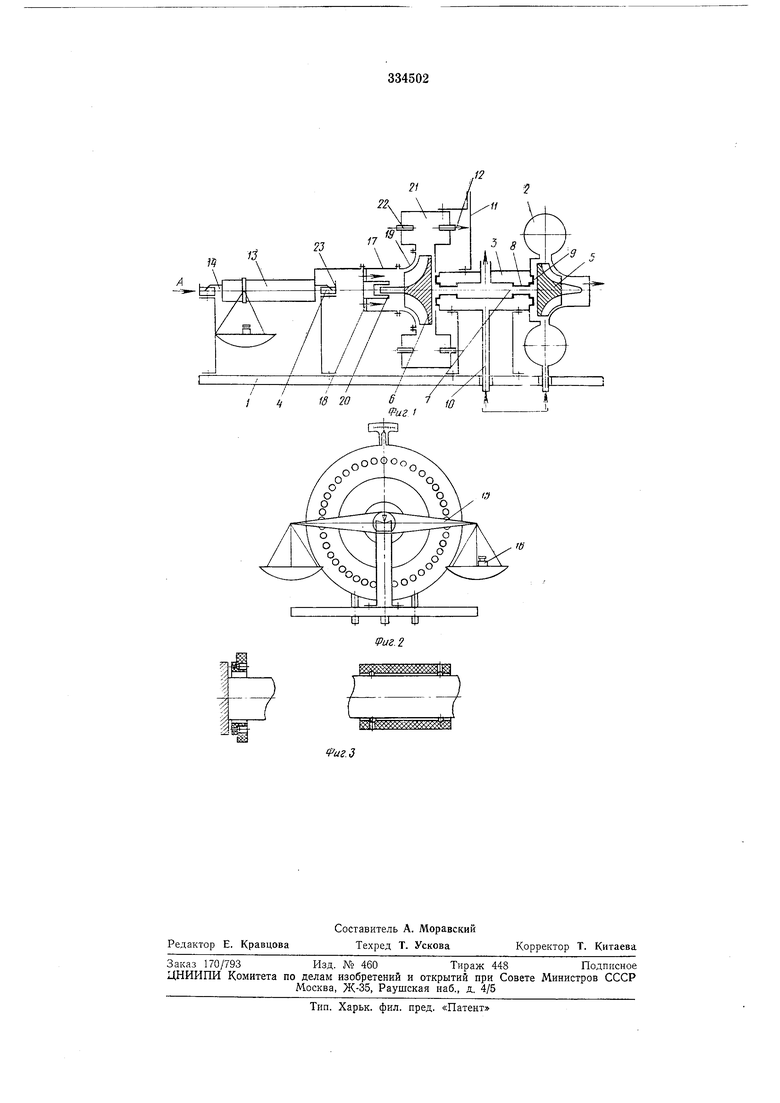

На фит. 1 схематически изобр-ажено предлагаемое устройство, продольный разрез; на фиг. 2 - вид по стрелке Л на фиг. 1; на фиг. 3 -газовый упорный и газовый радиальный подшипники.

На станине 7 неподвижно закреплены: корпус 2 турбины, корпус 3 подшипников (с опорной стойкой) и две призмы 4 (с опорными стойками). Колеса 5 и 5 турбины нагнетателя, установленные аа концах вала 7, образуют вращающуюся часть - ротор. В корпусе подшипников смонтированы две пары газовых подшипников - радиальные 5 упорные 9. Подшипники изготовлены из антифрикционного материала, например графита, пропитанного бронзой.

Радиальный подшипеик представляет собой втулку, на внутренней поверхности которой проточены две кольцевые канавки. В каждую канавку подводят сжатый воздух через три отверстия в стенке втулки, равнорасположенные по окружности. Упорный подшипник выполнен в виде шайбы с восемью отверстиями для прохода воздуха. К подшипникам сжатый воздух подводится от сети по двум трубкам 10 и сверления в корпусе подшипников.

Отработавший воздух отводится по системе дренажных отверстий в атмосферу.

На корпусе подшипников закреплена шкала 11. Против шкалы на качающейся части установлена стрелка 12. Качающаяся часть смонтирована на цилиндрическом основании 13, опирающемся двумя ножами /4 на призмы. Качающаяся часть состоит из рычажных весов 15, уравновешивающего груза 16 и узла тормоза. Последний содержит направляющий патрубок 17, служащий для засасывания нагнетателем воздуха из атмосферы и придания ему осевого направления, дроссельную

заслонку 18, корпус нагнетателя 19, электромагнитный датчик 20 оборотов, камеру 21 и выходные направляющие трубки 22. Последние расположены параллельно иродо.чьной оси тормоза -и предназначены для ликвидации окружной составляющей потока на выходе из камеры. От осевых перемещений тормоз ограничен упорами 28.

Перед запуском устройства к подшионикам подают сжатый воздух давлением 3-5 кгсм. При этом в зазоре между подшипнИКами и рабочи-ми шейками вала образуется ВОздушная подупика, которая удерживает как неподвижный, так и вращающийся ротор с действующими на него иагрузками во взвешенном состояний. Затем подводом сжатого воздуха от сети запускается тур.бина. Мощ1ность турбины поглощается подщииниками и нагнетателем. Последний сообщает подводимую к нему мощность воздуху, который он засасывает из атмосферы через направляющий патрубок, вращает его внутри камеры и выбрасывает наружу через выходные трубки. При этом в результате трения возд ха о стенки камеры тормоз воспринимает крутящий момент, равный крутящему моменту, подводим10му к нагнетателю от турбины, который отклоняет качающуюся часть от первоначального (нулевого) положения. Подбором уравновешивающего груза систему возвращают в первоначальное положение, о чем судят по совпадению стрелки с нулевым делением шкалы. Величину крутящего момента находят, умножая вес уравновешивающего груза, на длину плеча рычажпых весов.

Констрзкция узла тормоза позволяет производить бесступенчатое регулирование тормозной мощности в щироком диапазоне без замены нагнетателя. Это осуществляется изменением количества воздуха, проходящего через нагнетатель в результате изМенения положепия дроссельной заслонки. Папример, при

постоянных оборотах ротора полное открытие дроссельной заслонки приводит к увеличению тормозного момента в 10 раз. Это экономит время при испытаниях и упрощает обслуживание.

В том случае, когда необходимо учитывать момент трения в газовых подшипниках, его определяют способом выбега оборотов (Митрохин В. Т., «Вы:бор параметров и расчет центростремительной турбины, «Машиностроение, 1966 г.).

Предмет изобретения

1.Устройство для испытания турбомашин, например .микротурбин, содержащее тормоз

в виде воздушного нагнетателя и измеритель момента, отличающееся тем, что, с целью повышения надежности, нагнетатель размещен в подключенном к измерителю момента корпусе с патрубками подвода и отвода воздуха в осевом направлении.

2.Устройство по п. 1, отличающееся тем, что вал тормоза установлен в подшипниках с газовой смазкой.

f

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство уравновешивания осевого давления ротора турбомашины | 2016 |

|

RU2641994C1 |

| ГИДРАВЛИЧЕСКИЙ ТОРМОЗ | 2007 |

|

RU2341700C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ГАЗОДИНАМИЧЕСКИХ ПОДШИПНИКОВ | 2014 |

|

RU2556304C1 |

| Устройство для испытания ручных машин с турбинным двигателем | 1983 |

|

SU1153253A1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ОСЕВЫХ СИЛ НА РАДИАЛЬНО-УПОРНОМ ПОДШИПНИКЕ РОТОРА ТУРБОМАШИНЫ | 2011 |

|

RU2474710C1 |

| Способ динамического уравновешивания роторов турбомашин со сменными лопатками | 1956 |

|

SU107708A1 |

| СНИЖЕНИЕ НАГРУЗКИ ОТ ОСЕВОГО УСИЛИЯ В ТУРБОКОМПРЕССОРЕ | 2016 |

|

RU2718397C2 |

| КОЛЕСНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2000 |

|

RU2178753C2 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1991 |

|

RU2027054C1 |

| ТУРБОКОМПРЕССОР С ГАЗОМАГНИТНЫМИ ПОДШИПНИКАМИ | 2014 |

|

RU2549002C1 |

Даты

1972-01-01—Публикация