Изобретение относится к авиационному двигателестроению и может найти применение в сверхзвуковом двигателестроении.

Известен двухконтурный турбореактивный двигатель, у которого внутренний контур не отличается от обычной схемы турбореактивного двигателя, а внешний контур расположен над внутренним. Внутренний и внешний контуры имеют отдельные входы для приема воздуха [1]. Центральный поток горячих газов образуется вследствие сгорания топлива в кольцевой камере сгорания. Воздух подается в камеру сгорания осевым компрессором, приводимым в движение двухступенчатой турбиной. По выходе из двухступенчатой турбины горячие газы поступают в четырехступенчатую турбину, сидящую на отдельном валу и приводящую в движение компрессор внешнего контура. Четырехступенчатая турбина состоит из двух дисков, вращающихся в противоположных направлениях, и не имеет неподвижных направляющих аппаратов. На каждом диске насажено два ряда лопаток, образующих четыре ступени. Лопатки компрессора внешнего контура закреплены на дисках четырехступенчатой турбины и вращаются в разные стороны и не имеют между собой неподвижного направляющего аппарата. Перед компрессором установлен неподвижный направляющий аппарат.

Ротор двигателя состоит из полого конического вала, на котором укреплены осевой компрессор и двухступенчатая турбина. Вал ротора покоится на двух подшипниках.

К недостаткам данного технического решения относятся чрезмерная сложность двигателя, отсутствие сжигания топлива во внешнем контуре, ограниченная быстроходность двигателя, являющаяся следствием сохранения традиционной компоновки проточных частей компрессоров и турбин и приводящая к повышенным значениям массогабаритных показателей, наличие больших перетечек тела через большие зазоры в проточных частях компрессоров и турбин, являющихся также следствием сохранения традиционной компоновки последних, что приводит к пониженным значениям КПД двигателя, дополнительное снижение КПД двигателя вследствие отсутствия направляющих аппаратов как в четырехступенчатой турбине, так и в компрессоре внешнего контура.

Детальный анализ предшествующего развития турбомашин показал, что главным ограничительным фактором на пути повышения ее быстроходности стала традиционная компоновка проточных частей этих машин, когда рабочий лопаточный венец жестко закреплен на роторе (диске) и совместно с ним как одно целое, вращается внутри корпуса турбомашины, а направляющий лопаточный венец, связанный неподвижно с корпусом, конструктивно слабо увязан с рабочим венцом (кроме газодинамической увязки по потоку рабочего тела).

В результате указанной компоновки ротор (диск) и рабочие лопатки нагружены растягивающими центробежными силами; при этом ротор (диск) нагружен как собственными центробежными силами, так и центробежными силами со стороны рабочих лопаток, что препятствует повышению быстроходности. Это приводит к тому, что ротор (диск) совместно с рабочим лопаточным венцом как одно целое имеет большие радиальный размер и массу, а значит, под действием указанных центробежных сил чрезмерно деформируется (растет) в радиальном направлении и возникает опасность задевания лопатками корпуса турбомашины. Для устранения этой опасности приходится выдерживать большие радиальные зазоры между последними. Проблема усугубляется тем, что при разогреве ротор с рабочим венцом и корпус турбомашины расширяются неодинаково; вследствие этого возрастают указанные зазоры и протечки рабочего тела через них, что приводит к существенному снижению КПД турбомашины.

К настоящему времени резервы повышения быстроходности для турбомашин с традиционной компоновкой проточной части практически исчерпаны, так как стремительно нарастает противоречие: с одной стороны, чем больше быстроходность машины, тем больше должна быть масса ротора (диска), чтобы противостоять возрастающим усилиям (собственным центробежным силам и центробежным силам со стороны рабочего венца), а с другой стороны, с увеличением массы ротора (диска) резко нарастают его собственные центробежные силы.

Известен турбореактивный двигатель, содержащий ступени компрессоров низкого и высокого давлений и турбины, имеющие направляющие аппараты, жестко связанные с соответствующими корпусами, и рабочие лопаточные венцы, закрепленные на роторе, подшипники. При этом поток воздуха после компрессора низкого давления раздваивается, часть воздуха поступает во внутренний (основной) контур, а другая часть воздуха - в наружный (дополнительный) контур. Для увеличения тяги сжигание топлива осуществляют не только в основном, но и в дополнительном контуре [2].

Данное техническое решение принято в качестве прототипа.

К недостаткам прототипа относятся ограниченная быстроходность двигателя, являющаяся следствием сохранения традиционной компоновки проточных частей компрессоров и турбин и приводящая к повышенным значениям массогабаритных показателей, наличие больших зазоров в проточных частях компрессоров и турбины, являющихся следствием сохранения традиционной компоновки последних, что снижает КПД двигателя.

Целью изобретения является увеличение КПД двигателя.

Цель достигается тем, что турбореактивный двигатель, содержащий ступени компрессоров низкого и высокого давлений и турбины, имеющие направляющие аппараты, жестко связанные с соответствующими корпусами, и рабочие лопаточные венцы, закрепленные на роторе, подшипники, каждый рабочий лопаточный венец снабжен опорными подшипниками, например газодинамическими, корпуса направляющих аппаратов выполнены в виде неразъемной полой цилиндрической диафрагмы с перемычками, близкой по массе рабочему венцу, из материала, имеющего одинаковый коэффициент линейного расширения с материалом последнего, причем подшипники установлены на внутренних поверхностях диафрагм и наружных поверхностях рабочих венцов, установленных с возможностью перемещения в пределах расчетных зазоров в окружном и радиальном направлениях, двигатель снабжен дополнительными рабочими лопаточными венцами и направляющими аппаратами с подшипниками и силовым валом, ротор выполнен в виде полого цилиндра, дополнительные рабочие венцы и направляющие аппараты размещены в полости последнего, рабочие венцы соединены с силовым валом и цилиндром, а направляющие аппараты установлены между рабочими венцами с возможностью свободного вращения.

Благодаря указанным особенностям обеспечиваются создание третьего (вентиляторного) контура двигателя, что увеличивает массовый расход воздуха через двигатель, а следовательно, заданная тяга двигателя будет получена при меньших средних скоростях на выходе из двигателя, что в свою очередь уменьшает потери энергии с выходной скоростью и повышает экономичность двигателя; повышение КПД вентилятора третьего контура вследствие применения лопастных венцов, свободно вращающихся относительно силового цилиндра и силового вала и выполняющих функцию направляющих аппаратов, спрямляющих поток воздуха, уменьшая чрезмерную его закрутку; надежность двигателя за счет компенсации температурных расширений ступеней; хорошая уплотняемость силовых агрегатов как снаружи, так и внутри них вследствие выполнения рабочими венцами функций уплотнителей проточной части машин и введения дополнительных эффективных уплотнений; устойчивость работы двигателя на больших частотах вращения вследствие жесткости неразрезной полой цилиндрической диафрагмы для каждой ступени, не поддающейся большим упругим деформациям; стабилизация минимально допустимых зазоров в проточной части машины (двигателя) при работе на переменных режимах; повышение быстроходности (вернее, возможность ее повышения) двигателя вследствие разгрузки силового цилиндра от действия центробежных и газодинамических сил со стороны рабочих лопаток, а также вследствие работы рабочих лопаток на сжатие (так, допустимые напряжения на сжатие для лопаток из керамических материалов на порядок превышают допустимые напряжения на растяжение); повышение надежности двигателя при повышенных частотах вращения вследствие самоустанавливаемости рабочих венцов относительно силового цилиндра и неразрезных полых цилиндрических диафрагм; устойчивость работы совокупности систем подвесок (рабочих венцов и силового цилиндра) за счет получения статически определимых систем подвесок: подшипники рабочих венцов - рабочие венцы - силовой цилиндр - подшипники силового цилиндра; виброустойчивость двигателя вследствие исключения воздействия на вращающиеся силовые элементы двигателя поперечных сил со стороны соединений.

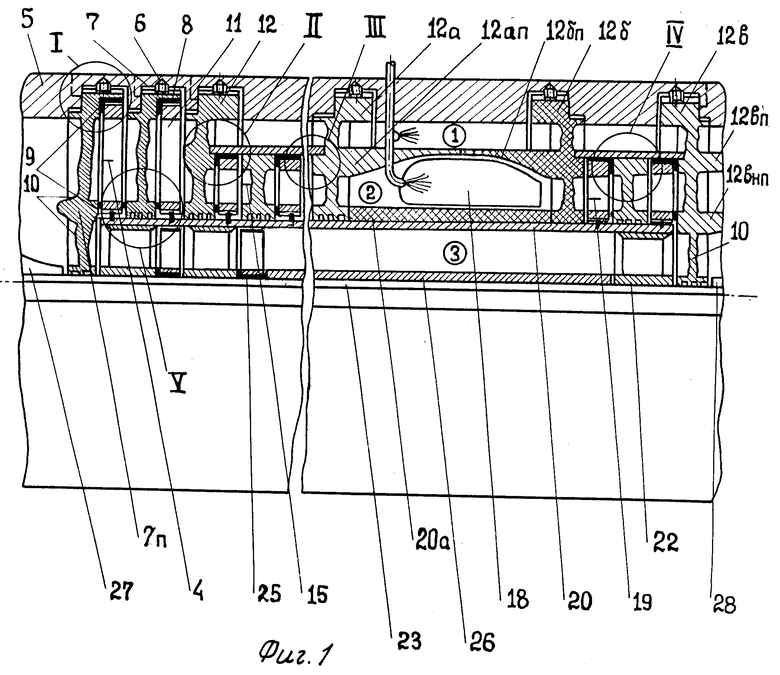

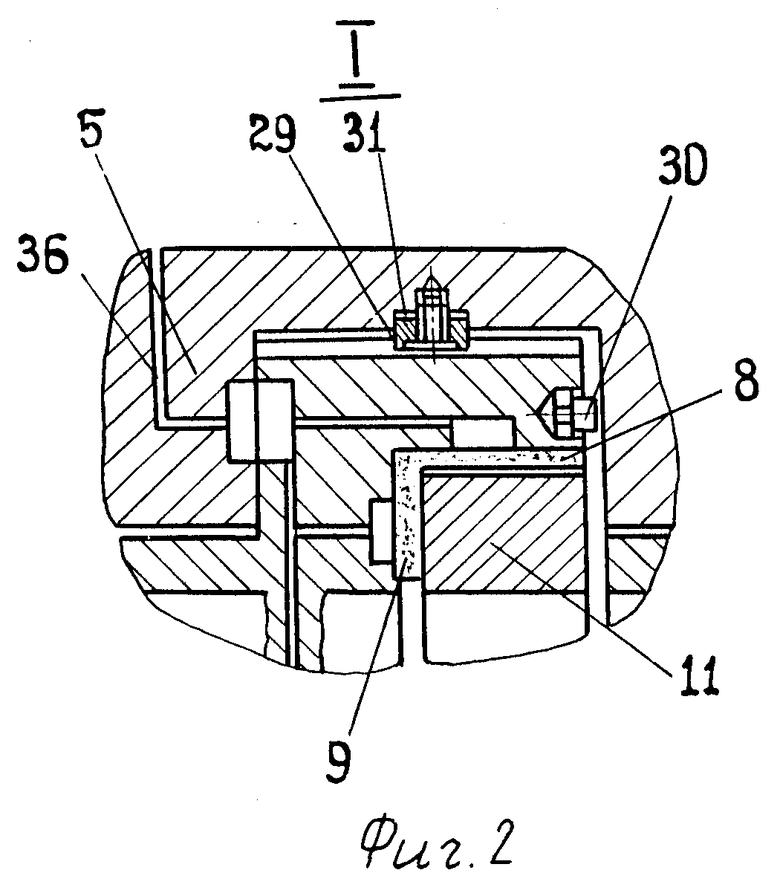

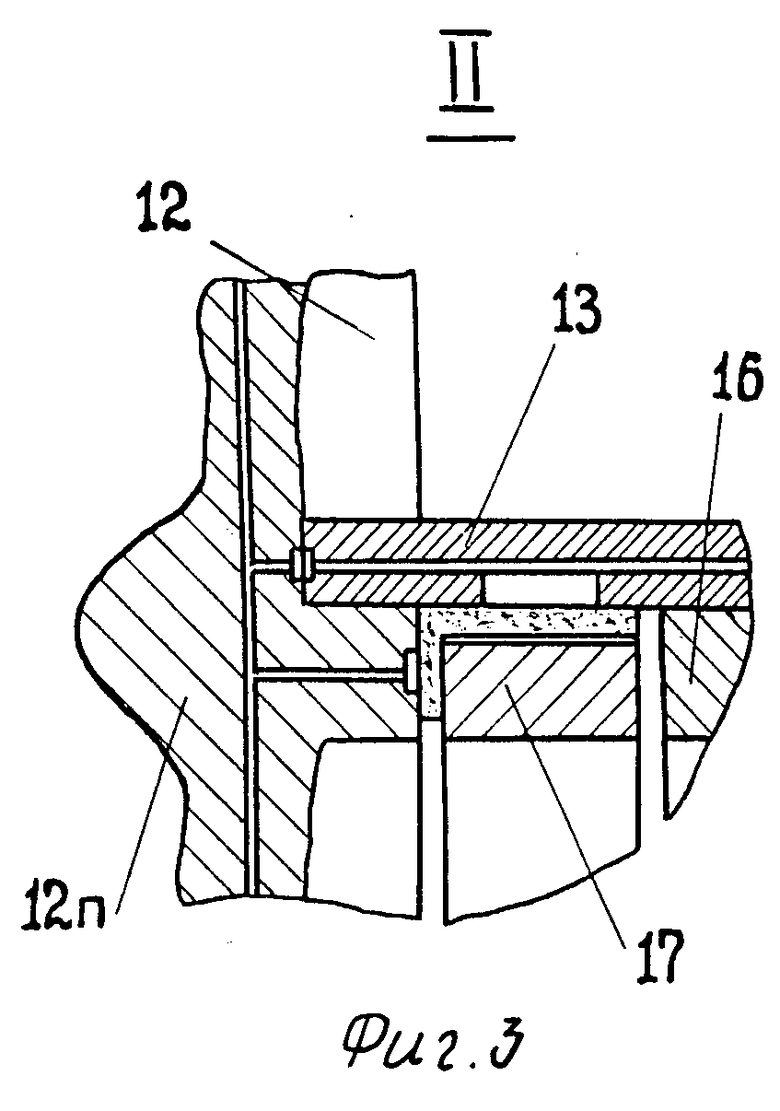

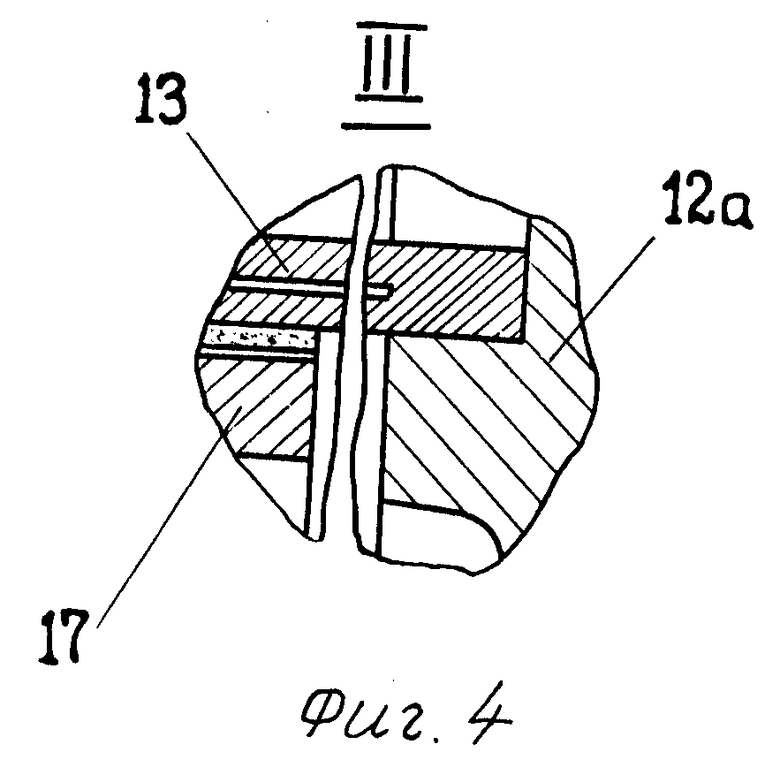

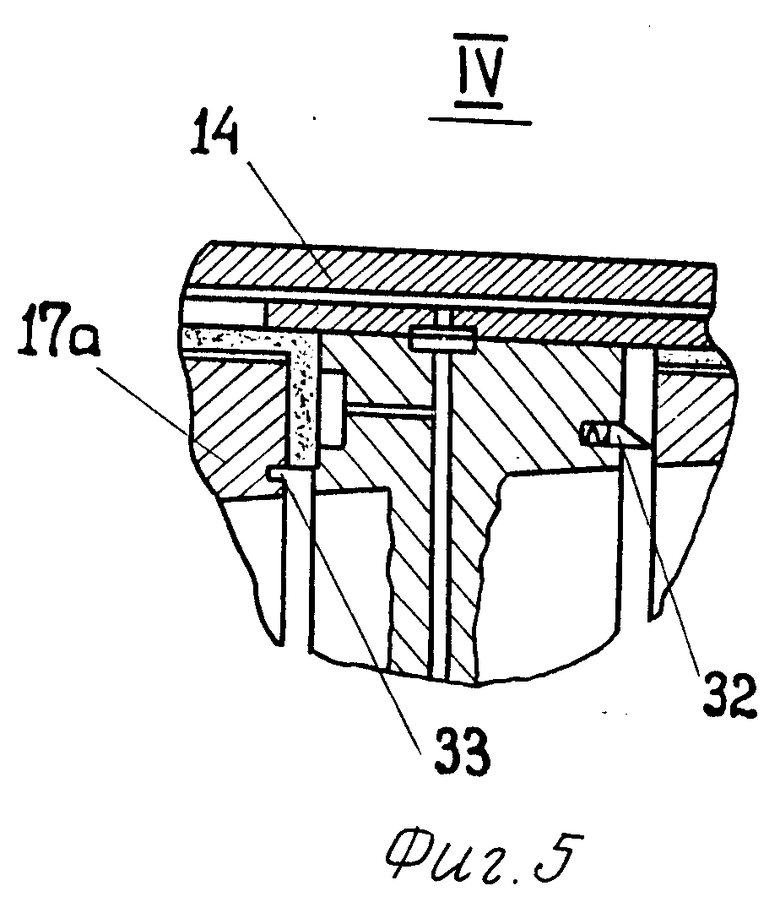

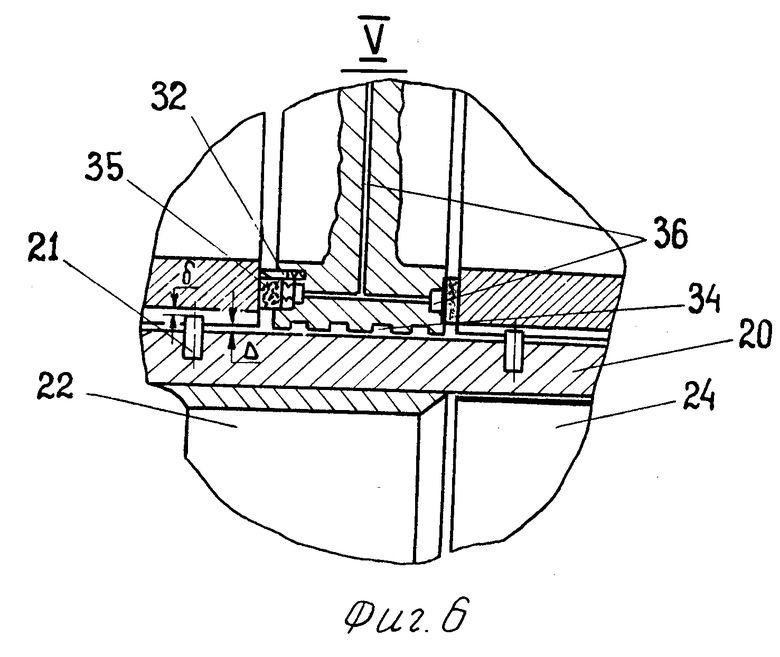

На фиг. 1 показан предлагаемый двигатель; на фиг. 2-6 - узлы I-V соответственно.

Устройство содержит три контура: внешний 1, основной 2, внутренний 3.

Во внешний контур входят: компрессор низкого давления (КНД) 4, состоящий из разъемного по горизонтали корпуса 5 КНД, его ступени, топливные форсунки и неразъемные полые силовые диафрагмы 12, 12а, 12б, 12в, выполненные за одно целое с направляющими аппаратами (лопатками), с кольцевыми перемычками 12п, 12ап, 12бп, 12вп, 12внп. Каждая ступень КНД выполнена в виде конструктивно самостоятельного силового агрегата, установленного в выточках корпуса 5 с устройством 6 компенсации температурных расширений и состоящего из неразъемной полой цилиндрической диафрагмы 7 КНД для опорного 8 и упорного 9 подшипников, например, газодинамического типа с наддувом, выполненный за одно целое с направляющими аппаратами (лопатками) 10 и с кольцевой перемычкой 7п, и из рабочего лопаточного венца с ободами 11, которыми последний опирается на указанные подшипники 8 и 9.

В основной контур, кроме КНД 4, дополнительно входят: КНД 15, камера 18 сгорания, газовая турбина (ГТ) 19. КНД 15 состоит из обечайки 13 корпуса КНД и его ступеней, скрепленных неразъемными диафрагмами 12, 12а, которые установлены в выточках корпуса 5 КНД с устройствами для компенсации температурных расширений. Каждая ступень КВД (аналогично ступени КНД) состоит из неразъемной вспомогательной диафрагмы 16 с направляющими аппаратами (лопатками), с опорным и упорными подшипниками, аналогичными подшипникам 8 и 9. Газовая турбина 19 состоит из обечайки 14 корпуса ГТ и ее ступеней, скрепленных неразъемными силовыми диафрагмами 12б, 12в, которые установлены в выточках корпуса 5 КНД с устройствами 6 для компенсации температурных расширений. Каждая ступень ГТ выполнена в виде зеркального отображения ступени КВД.

Рабочие венцы 11, 17 и 17а соответственно КНД, КВД и ГТ связаны с силовым цилиндром 20 посредством, например, радиальных штырей-пальцев 21, закрепленных в последнем и входящих в осевые пазы внутренних ободов указанных венцов с расчетными зазорами δи Δ.

В районе камеры сгорания силовой цилиндр заключен в теплоизоляционную обечайку 20а, выполненную, например, из волокнистой керамики.

Неразъемные диафрагмы 7, 12, 12а, 12б, 12в выставлены в выточках корпуса 5 КНД при помощи шпонок 29 (для центровки в поперечной плоскости) и штифтов 30 (для центровки в осевом направлении). Между шпонками и корпусом 5 установлены упругие шайбы 31 повышенной жесткости (в случае необходимости аналогичные упругие шайбы можно поставить и под штифты 30).

Для каждой ступени применены лабиринтные уплотнения 34 и неразрезные кольцевые пористые подпружиненные втулки 35, на которые подан сжатый воздух из системы наддува подшипников по каналам 36.

В зазоры между ступенями установлены подпружиненные кольцевые усики 32 и уплотнительные пористые втулки 35 с наддувом.

Под выходными тонкими кромками лопаток в ободах венцов выполнены кольцевые проточки 33 (а для сверхзвуковых ступеней такие проточки выполнены в ободах как под выходными, так и под входными тонкими кромками лопаток).

Во внутренний контур входят направляющие аппараты, установленные на входе и выходе из контура и состоящие из направляющих лопаток 10, выполненных за одно целое с неразрезными диафрагмами 7 и 12в, лопастные венцы 22, скрепленные с силовым цилиндром 20 и валом 23, а также лопастные венцы 24, свободно вращающиеся относительно последних в опорно-упорных подшипниках 25 газодинамического типа. Силовой вал имеет облицовку 26 и опирается на два подшипника (на чертеже не показаны): опорно-упорный и опорный подшипники, расположенные соответственно в переднем 27 и заднем 28 внутренних обтекателях. В переднем внутреннем обтекателе расположен также и пусковой двигатель (на чертеже не показан).

В качестве подшипников скользящего типа могут быть использованы газостатические, газодинамические (с наддувом и без наддува), магнитные. Ободы рабочих венцов, диафрагмы могут быть выполнены полы- ми при условии сохранения достаточной жесткости. Силовой вал также может быть выполнен полым, так как на него действуют небольшие силы со стороны вентиляторных венцов и дополнительно крутящий момент от пускового двигателя в момент запуска. Для двигателя можно применить систему запуска без стартера, когда для раскрутки ротора двигателя используется его собственная турбина. В этом случае подвод сжатого воздуха от постороннего источника можно осуществить через неразрезную силовую диафрагму 12б, в которой необходимо выполнить каналы по типу каналов для подачи воздуха в системе наддува подшипников. Непосредственная подача сжатого воздуха на рабочие лопатки турбины 19 производится через сопла, выполненные в лопатках основного направляющего аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТУПЕНЬ ТУРБОМАШИНЫ Б.И.СТРИКИЦЫ | 1989 |

|

RU2005890C1 |

| СТУПЕНЬ ТУРБОМАШИНЫ | 1990 |

|

RU2018697C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1990 |

|

RU2011852C1 |

| ДИСК ТРЕТЬЕЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565140C1 |

| ДИСК ПЕРВОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565136C1 |

| ВАЛ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, УЗЕЛ СОЕДИНЕНИЯ ДИСКОВ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565090C1 |

| ДИСК ТРЕТЬЕЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603222C1 |

| ДИСК ЧЕТВЁРТОЙ СТУПЕНИ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2603307C1 |

Использование: в сверхзвуковом авиадвигателестроении. Сущность изобретения: в двигателе каждый рабочий лопаточный венец компрессоров и турбины снабжен опорными подшипниками, установленными на внутренних поверхностях диафрагм направляющих аппаратов и наружных поверхностях рабочих венцов, установленных с возможностью перемещения в пределах расчетных зазоров в окружном и радиальном направлениях. 1 з.п.ф-лы, 6 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Иноземцев Н.В | |||

| Авиационные газотурбинные двигатели | |||

| М.: Оборонгиз, 1955, с.338, фиг.15.8. | |||

Авторы

Даты

1995-01-20—Публикация

1991-02-07—Подача