Изобретение относится к области машиностроения и может быть использовано в любой отрасли промышленности, изготовляющей дисковые тормоза, в частности в автомобильной, станкостроительной и др.

Известен тормозной диск, выполненный в в.иде единой детали, включаюш.ей кольцо с параллельными стенками, жестко соединенными радиально расположенными лопатками, и колокол.

Недостатки известного диска состоят в сложности его изготовления и возн.икновении высоких термических напряжений при торможепйи, приводяш,их к разрушению диска.

Цель изобретения - повышение надежности работы и снижение трудоемкости его изготовления.

Предлагаемый тормозной диск отличается от известного тем, что кольцо выполнено с центральным отверстием и с радиальными реб. рами, в частности с вентиляционными лопатками, на внутренней но отношению к колоколу поверхности, а колокол - с концентричной обечайкой и с торцевой базовой -поверхностью, причем посаженное на обечайку кольцо поджато к торцевой поверхности колокола отбуртовкой обечайки к внутренней поверхности упомянутого кольца в промежутках между радиальными ребрами. При этом обечайка может быть вьгаолнена монолитно с колоколом и

может иметь чередующиеся прорези и выступы, отбуртованные к кольцу в промежутках между ребрами, или может быть выполнена в виде цилиндра с прорезями и выступами, жестко соединенного с колоколом, например сваркой, причем выступы могут быть также отбуртованы к кольцу в промежутках между ребрами. Другая модификация диска предусматривает выполнение обечайки прерывистой в виде набора полос, жестко соединенных с колоколом, например сваркой, и также отбуртованных к внутренней стенке кольца в промежутках между ребрами.

Колокол и диск могут быть соединены один с другим по сопряженным базовым поверхностям как в случае, когда кольцо охватывает колокол снаружи, так и в случае, когда колокол охватывает кольцо снаружи.

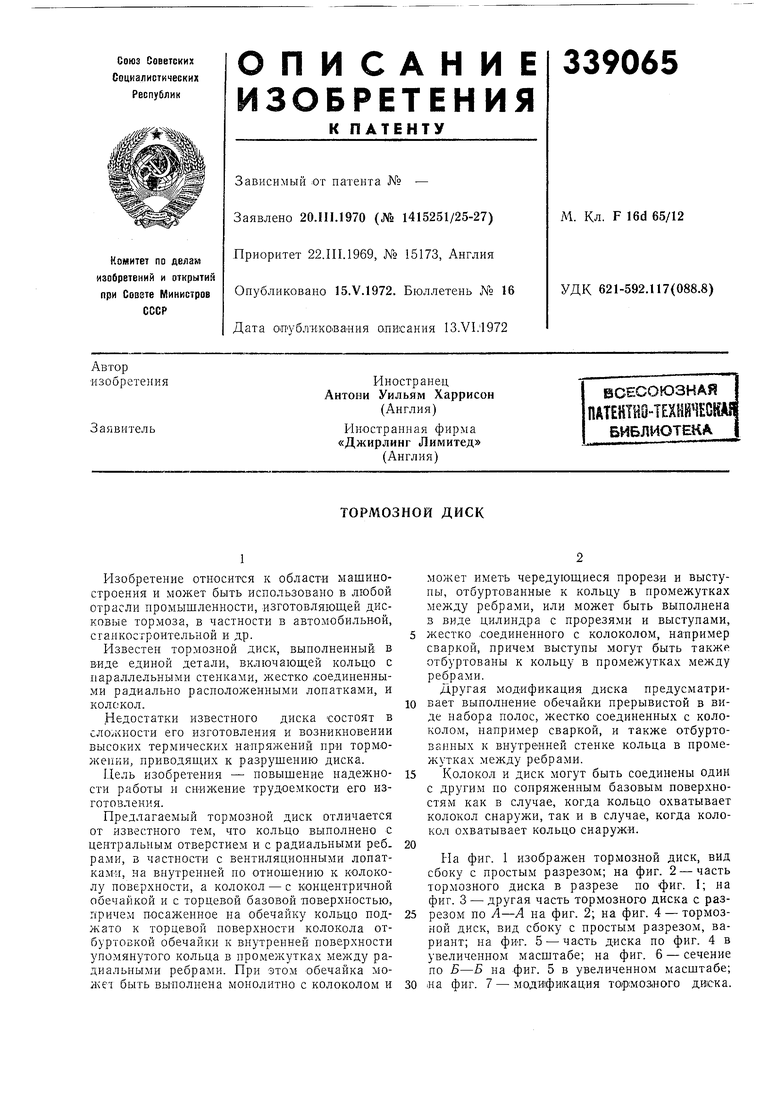

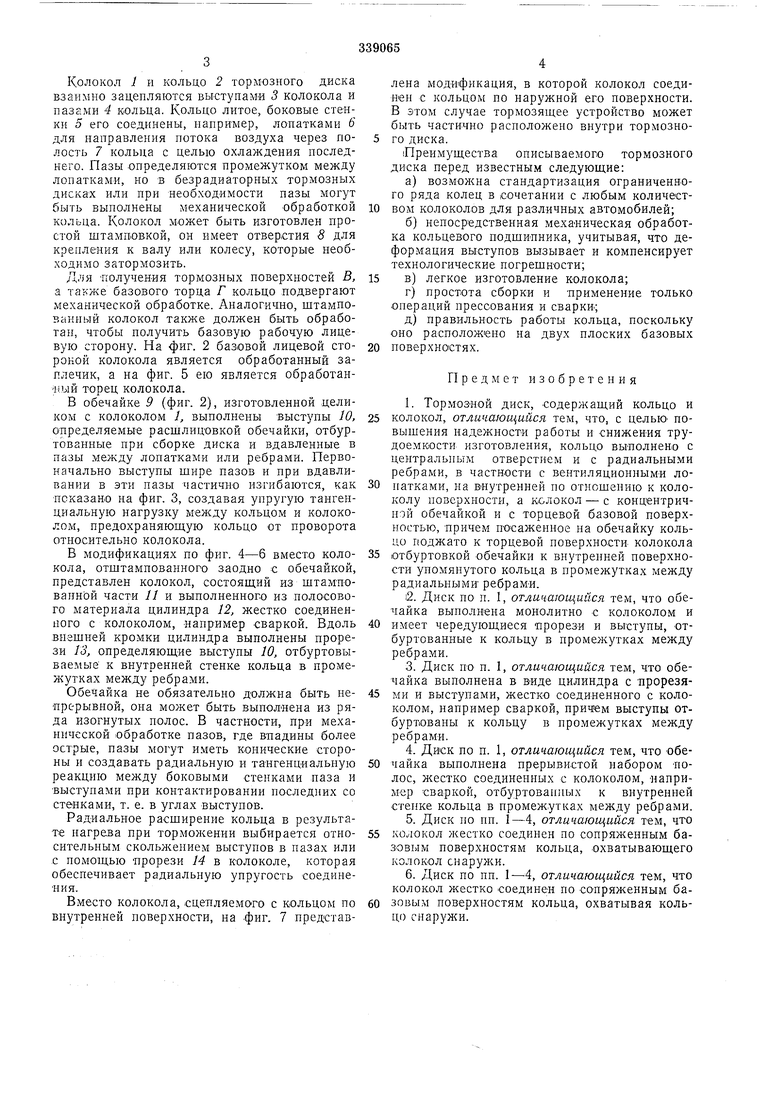

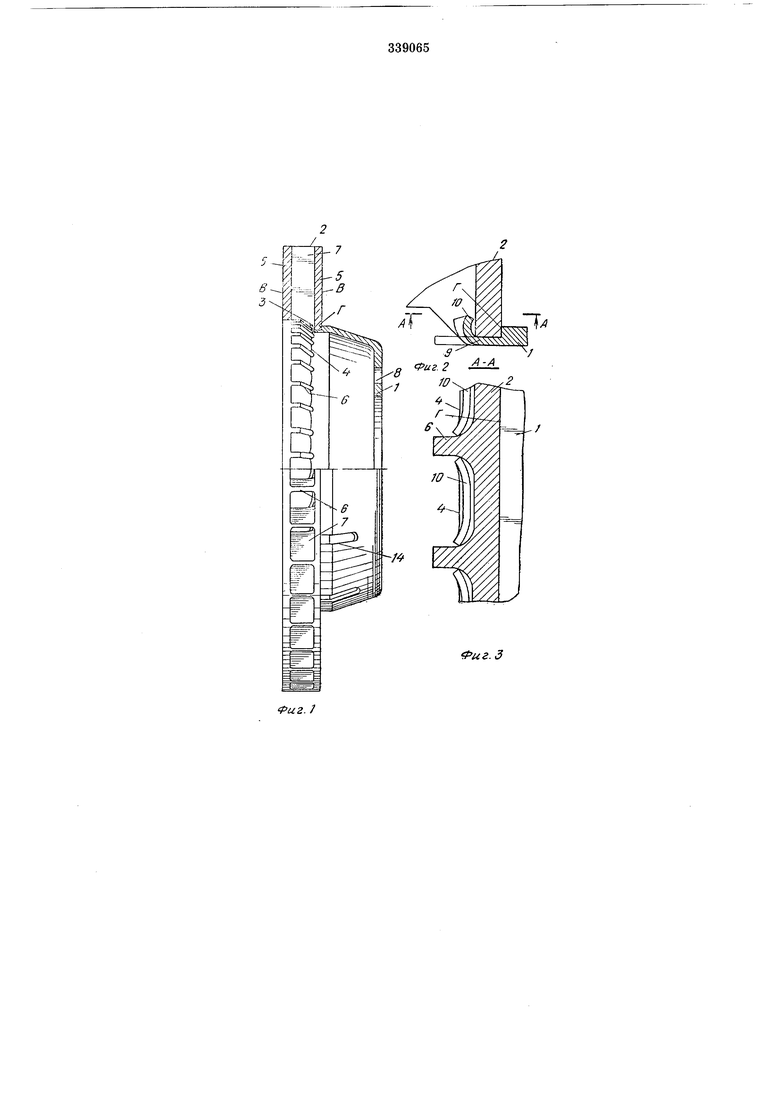

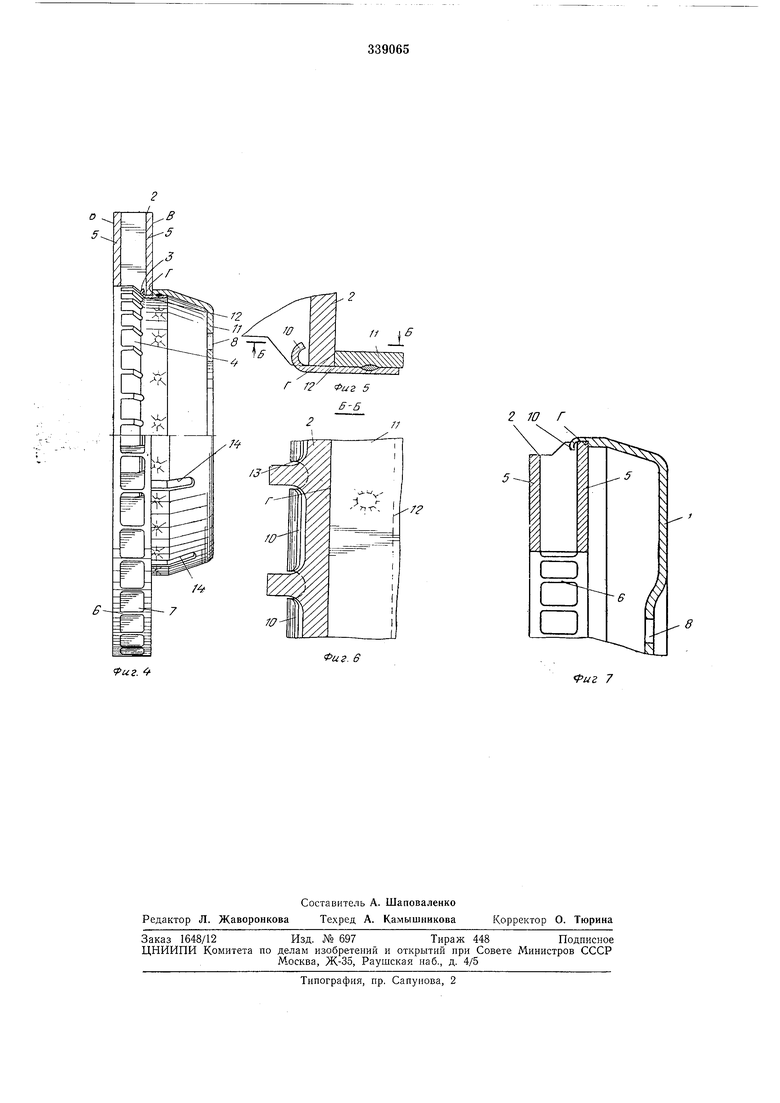

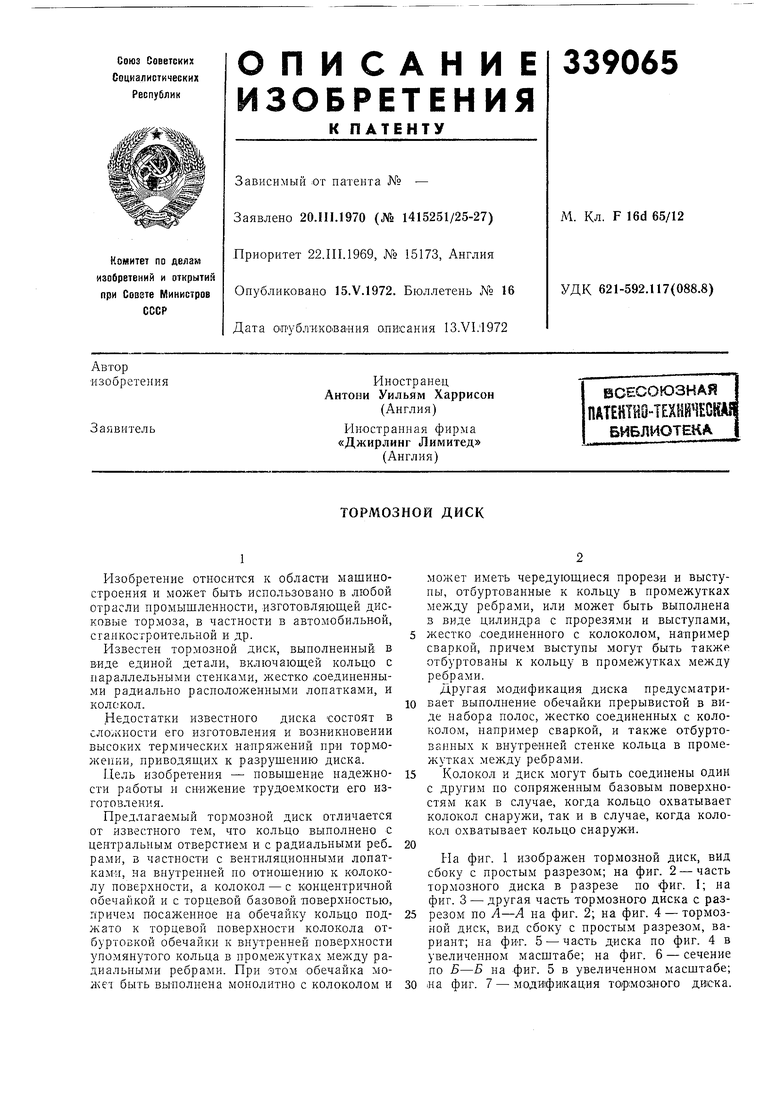

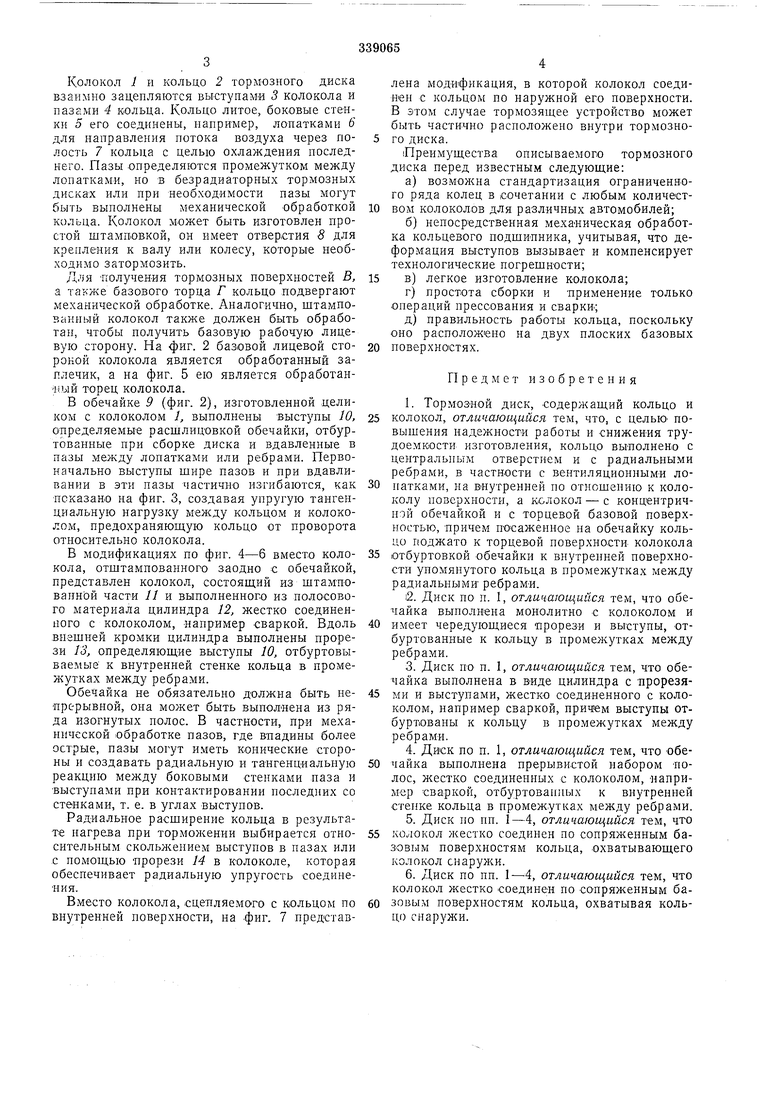

На фиг. 1 изображен тормозной диск, вид сбоку с простым разрезом; на фиг. 2 - часть тормозного диска в разрезе по фиг. I; на фиг. 3 - другая часть тормозного диска с разрезом по А-А на фиг. 2; на фиг. 4 - тормозной диск, вид сбоку с простым разрезом, вариант; на фиГ. 5 - ча.сть диска по фиг. 4 в увеличенном масщтабе; на фиг. 6 - сечение по Б-Б на фиг. 5 в увеличенном масштабе;

Колокол / и кольцо 2 тормозного диска взаимно зацепляются выступами 5 колокола и пазами 4 кольца. Кольцо литое, боковые стенки 5 его соединены, например, лопатками 6 для направления потока воздуха через полость 7 кольца с целью охлаждения последнего. Пазы определяются промежутком между лопатками, но в безрадиаторных тормозных дисках или при необходимости пазы могут быть выполнены механической обработкой кольца. Колокол может быть изготовлен простой штамповкой, он имеет отверстия 8 для крепления к валу или колесу, которые необходимо затормозить.

Для -получения тормозных поверхностей В, а также базового торца Г кольцо подвергают механической обработке. Аналогично, штампованный колокол также должен быть обработан, чтобы получить базовую рабочую лицевую сторону. На фиг. 2 базовой лицевой стороной колокола является обработанный заплечнк, а на фиг. 5 ею является обрабоганный торец колокола.

В обечайке 9 (фиг. 2), изготовленной целиком с колоколом 1, выполнены выступы 10, определяемые расшлпцовкой обечайки, отбуртованные при сборке диска и вдавленные в пазы между лопатками или ребрами. Первоначально выступы шире пазов и при вдавливании в эти пазы частично изгибаются, как показано на фиг. 3, создавая упругую тангенциальную нагрузку между кольцом и колоколом, предохраняющую кольцо от проворота относительно колокола.

В модификациях по фиг. 4-6 вместо колокола, отштампованного заодно с обечайкой, представлен колокол, состояш;ий из штампованной части 11 и выполненного из полосового материала цилиндра 12, жестко соединенного с колоколом, например сваркой. Вдоль внешней кромки цилиндра выполнены прорези 13, определяющие выступы 10, отбуртовываемые к внутренней стенке кольца в промежутках между ребрами.

Обечайка не обязательно должна быть непрерывной, она может быть выполяена из ряда изогнутых полос. В частности, при механической обработке пазов, где впадины более острые, пазы могут иметь конические стороны и создавать радиальную и тангенциальную реакцию между боковыми стенками паза и выступами при контактировании последних со стенками, т. е. в углах выступов.

Радиальное расширение кольца в результате нагрева при торможении выбирается относительным скольжением выступов в пазах или с помощью прорези 14 в колоколе, которая обеспечивает радиальную упругость соединения.

Вместо колокола, сцепляемого с кольцом по внутренней поверхности, на фиг. 7 представлена модификация, в которой колокол соединен с кольцом по наружной его поверхности. В зтом случае тормозящее устройство может быть частично расположено внутри тормозного диска.

Преимущества описываемого тормозного диска перед известным следующие:

а)возмол :на стандартизация ограниченного ряда колец в сочетании с любым количеством колоколов для различных автомобилей;

б)непосредственная механическая обработка кольцевого подшипника, учитывая, что деформация выступов вызывает и компенсирует технологические погрешности;

в) легкое изготовление колокола;

г)простота сборки и применение только операций прессования и сваркн;

д)правильность работы кольца, поскольку оно расположено на двух плоских базовых

поверхностях.

Предмет изобретения

1. ТормоЗНой диск, содержащий кольцо и

колокол, отличающийся тем, что, с цельЮ повышения надежности работы и снижения трудоемкости изготовления, кольцо выполнено с центральным отверстием и с радиальными ребрами, в частности с вентиляционными лонатками, на внутренней по отношению к колоколу поверхности, а колокол - с концентричной обечайкой и с торцевой базовой поверхностью, причем посаженное на обечайку кольцо поджато к торцевой поверхности колокола

отбуртовкой обечайки к внутренней поверхности упомянутого кольца в промежутках между радиальными ребрам-и.

i2. Диск по п. I, отличающийся тем, что обечайка выполнена монолитно с колоколом и

имеет чередующиеся ярорези и выступы, отбуртованные к кольцу в промежутках между ребрами.

3.Диск по п. 1, отличающийся тем, что обечайка выполнена в в-иде цилиндра с прорезями и выступами, жестко соединенного с колоколом, например сваркой, причтем выступы отбуртованы к кольцу в промежутках между ребрами.

4.Диск по п. 1, отличающийся тем, что обечайка выполнена прерывистой набором тюлос, жестко соединенных с колоколом, например сваркой, отбуртованных к внутренней стенке кольца в промежутках между ребрами.

5.Диск по нн. 1-4, отличающийся тем, что колокол жестко соединен по сопряженным базовым поверхностям кольца, охватывающего колокол снаружи.

6.хЦиск по пп. 1-4, отличающийся тем, что колокол жестко соединен по сопряженным базовым поверхностям кольца, охватывая кольцо снаружи.

иг.З

Риг. 6

Фиг.

2 Ю Г

5Фиг 7

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОШПИНДЕЛЬ | 2011 |

|

RU2479095C2 |

| ГИДРОАГРЕГАТ | 2014 |

|

RU2549753C1 |

| Турбомашина с надроторным устройством | 2018 |

|

RU2680634C1 |

| АЭРАЦИОННЫЙ УЗЕЛ ФЛОТАЦИОННОЙ МАШИНЫ | 2002 |

|

RU2255814C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2083850C1 |

| ОГРАНИЧИТЕЛЬ ПЕРЕНАПРЯЖЕНИЙ | 2004 |

|

RU2256972C1 |

| БАРАБАН С ПОСТОЯННЫМИ МАГНИТАМИ С ВОЗДУШНЫМ ОХЛАЖДЕНИЕМ | 2021 |

|

RU2809533C1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1994 |

|

RU2085292C1 |

| УСТРОЙСТВО ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОБЕЗВОЖИВАНИЯ ОРГАНИЧЕСКИХ ВЕЩЕСТВ В ВАКУУМЕ | 1999 |

|

RU2150058C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ АГАФОНОВА | 1999 |

|

RU2158628C1 |

Авторы

Даты

1972-01-01—Публикация