Изобретение относится к устройствам, применяющимся в химической, пищевой, фармацевтической, микробиологической отраслях промышленности для проведения процессов диспергирования, гомогенизации, растворения, перемешивания.

Известны устройства для обработки жидкотекучих сред, например, для получения дисперсий или эмульсий, в которых осуществляются процессы эмульгирования дисперсной фазы в дисперсной среде.

Известно устройство (1), которое содержит ротор, установленный на валу, выполненный в виде диска с размещенными на его торцах коаксиальными лопатками. Ротор установлен в статоре и вместе они размещены в корпусе аппарата. На статоре установлены коаксиальные цилиндры с проточными каналами (могут быть съемными). Корпус аппарата имеет входной и выходной патрубки.

Устройство работает следующим образом. Обрабатываемая жидкотекучая среда через входной патрубок поступает в корпус устройства, где за счет центробежных сил, создаваемых вращающимся ротором, она движется в радиальном направлении. Проходя последовательно через ступени "ротор - статор", жидкотекучая среда подвергается механическому воздействию со стороны элементов конструкции аппарата: лопаток ротора и статора, образованных боковыми поверхностями и прорезями коаксиальных цилиндров ротора и статора. Эти воздействия приводят к перемешиванию, растворению, измельчению, диспергированию, эмульгированию, гомогенизации в жидких многокомпонентных системах.

Наиболее близким к изобретению по технической сущности является устройство - прототип (2), содержащее корпус с входным и выходным патрубками. В корпусе установлен ротор, имеющий диск, с выполненными на его торцах коаксиальными цилиндрами с прорезями. Диск установлен на валу, соединенном с электродвигателем. В корпусе на опорах, выполненных в виде упругих лопаток или цилиндрических и конических обечаек, установлен статор, с двух сторон охватывающий диск ротора, упругие элементы которого размещены между наружной поверхностью ступицы и внутренней поверхностью диска. Конструктивно узел крепления статора к корпусу может быть расположен в центральной части статора в области оси вращения ротора. Такое выполнение статора позволяет ему совершать вынужденные объемные колебания, оказывая акустическое воздействие на обрабатываемую жидкотекучую среду (2) - прототипа. Статор под действием пульсаций давления, пульсации скорости потока обрабатываемой жидкотекучей среды совершает вынужденные объемные колебания. Пульсации, имея широкий спектр излучения, возбуждают в жидкотекучей среде, обрабатываемой в устройстве, акустические колебания различной мощности, которые, в свою очередь, интенсифицируют процессы диспергирования, растворения, а, кроме того, позволяют осуществлять дополнительно процессы пастеризации или стерилизации жидких сред.

Аппарат, применяемый в производстве фотоматериалов (2), изготовления эмульсий (дисперсий) гидрофобных цветообразующих компонент, стабилизаторов, антивуалентов со средним диаметром капель (частиц) 0,05 - 0,1 мкм, впервые позволил получить без использования желатина и легкокипящих растворителей оригинальные составы дисперсий, содержащих цветообразующую компоненту, пластификатор и УФ-абсорбер со сроком хранения до 1,5 лет.

В технологическом процессе получения этилового спирта аппарат позволяет исключить стадию высокотемпературного разваривания крахмалосодержащего сырья, увеличить степень извлечения крахмала, количество и скорость сбраживания сахаров, увеличить выход спирта до 9,44 процента по сравнению с ранее принятой технологией на Усадском спиртзаводе Татарии.

К причинам, препятствующим достижению в полной мере ожидаемого технического результата от роторно-пульсационного аппарата, изготовленного по патенту N 2090253, и выявленным в эксплуатации в технологических процессах по изготовлению фотоэмульсии, получению этилового спирта, относятся: рост температуры обрабатываемой жидкотекучей среды при производстве фотоэмульсии выше допустимых норм, повышенный износ уплотнений от попадания на их трущиеся рабочие поверхности твердых частиц (например, молотого зерна) обрабатываемых компонентов, износ зубьев дисков ротора и статора, выполненных из титанового сплава, вибрации корпуса, разрушение приводной рессоры, повышенный шум, генерируемый устройством, повышенные затраты по техобслуживанию, связанные с наличием у прототипа масляной станции.

Техническим эффектом изобретения является устранение причин, вызывающих появление недостатков у прототипа, повышение надежности и ресурса, улучшение технологичности, снижение веса, улучшение санитарных показателей по шуму, снижение расходов по эксплуатации, обслуживанию, ремонту, повышение эффективности обработки жидкотекучих сред повышенной вязкости.

Указанный технический эффект в части устройства достигается тем, что в устройстве роторно-пульсационного аппарата, содержащего, по существу, корпус, образованный улиткой с выходным патрубком, имеющей теплообменную рубашку, внутреннюю полость, переходящую в выходной канал, площадь поперечного сечения которого на 2- 15 процентов выполняется меньшей площади поперечного сечения входного канала, и переходником, связанным с конической проставкой, крепящейся к переднему фланцу комбинированного электродвигателя, установленному на раме, шумопонижающий кожух, статор, состоящий из дисков и переходников, связанных между собой, ротор, размещающийся внутри статора и содержащий шнек, диск, снабженный выступами (лопатками) и проточными каналами, смещенными друг относительно друга в окружном направлении, жестко связанный с валом шпонкой, жидкая смазка, применяемая в прототипе, заменена на консистентную, что сразу исключает потребность в масляной станции, тем самым уменьшает расходы по эксплуатации и техническому обслуживанию, а передний роликовый подшипник, в отличие от прототипа, расположен в передней проточке переходника, задний шариковый подшипник размещен в задней проточке и зажат в нем крышкой, являющейся одновременно отражателем консистентной смазки и корпусом для размещения упругой уплотнительной манжеты, рабочая поверхность губки которой контактирует с втулкой, смонтированной на валу и одним концом связанной с торцем внутренней обоймы шарикового подшипника, а другим с торцем корпуса полумуфты, жестко сидящим на заднем конце вала и зажатым на нем гайкой.

Технический эффект, в части устройства по п.2, достигается тем, что в нем теплообменная рубашка сварной улитки разделена перегородками, являющимися одновременно ребрами жесткости, на полости: две нижние для подвода и две верхние для отвода охлаждающей воды, стенки выполнены из тонких листов коррозионно-стойкого материала и придают ей в нижней части форму цилиндра, ось которого совпадает с осью вращения, а в нижней ее части расположены штуцера подвода охлаждающей воды в теплообменную рубашку, штуцер слива остатков среды из внутренней полости.

Технический эффект, в части устройства по п. 3, достигается тем, что на переднем торце переходника левой статорной секции, в его кольцевой проточке размещен задний кольцевой выступ входного патрубка, на наружной поверхности которого выполнена кольцевая канавка для размещения в ней уплотнительного кольца, контактирующего с внутренней поверхностью проточки переходника и фиксируется в нем передним концом ступенчатого штифта, запрессованного в переходник статора, а концом большего диаметра фиксирует диск статора в определенном положении и освобождает от работы на срез винты крепления диска, при этом входной патрубок является съемным и может иметь различный диаметр внутренней поверхности, образующей с наружной поверхностью ступицы шнека входной канал, площадь поперечного сечения которого может быть изменена за счет подбора соответствующего ей съемного шнека.

Технический эффект, в части устройства по п.4, достигается тем, что шумопонижающий кожух выполнен разъемным и имеющим в центральной части переднюю разъемную кольцевую втулку с упругой прокладкой, центрирующуюся по наружной поверхности входного патрубка, заднюю разъемную кольцевую втулку с упругой прокладкой, охватывающей переднюю наружную поверхность переходника, в верхней его части выполнено отверстие для вывода выходного патрубка улитки, а в нижней части расположена полость для размещения штуцеров подвода охлаждающей воды в теплообменную рубашку, штуцера слива остатков обрабатываемой жидкотекущей среды из внутренней полости улитки и размещения стойки, связанной верхней частью с фланцем переходника статора, а нижней с кронштейном рамы, при этом стойка имеет возможность перемещаться по пальцу, имеющему отверстие в центре с резьбой для съемника вдоль оси, компенсируя тем самым разные температурные расширения корпуса аппарата и его рамы, а также технологические погрешности в изготовлении деталей, взаимно связанных.

Технический эффект, в части устройства по п. 3, достигается тем, что на переходнике сверху на внешней поверхности установлены устройства подачи консистентной смазки, выполнены каналы подвода ее к подшипникам и окно удаления отработанной смазки, расположенное в его нижней части и закрытое крышкой, имеются каналы подвода и отвода промывочного агента из полости размещения передней упругой уплотнительной манжеты и канал дренажа полости, расположенной за манжетой и перед ступенчатым отражателем, размещающимся на валу, а в кольцевой проточке на его внутренней поверхности поставлено уплотнительное кольцо, при этом каналы заканчиваются двумя штуцерами, расположенными в выфрезеровках, выполненных на наружных боковых поверхностях переходника, а штуцер подвода промывочного агента расположен на лыске переходника в его верхней части, при этом все штуцера располагаются на переходнике вне шумопонижающего кожуха, что облегчает обслуживание аппарата.

Технический эффект, в части устройства по п. 6, достигается тем, что на валу ротора между шнеком и диском установлена переходная втулка, позволяющая получить на входе в диск ротора ламинарное течение обрабатываемой жидкотекучей среды, что уменьшает вероятность возникновения вибрации входного патрубка, причем у втулки одна внутренняя поверхность выполнена конической и располагается она эквидистантно переходному конусу вала.

Технический эффект, в части устройства по п.7, достигается тем, что в силовую схему передачи крутящего момента вместо приводной рессоры у прототипа между корпусом полумуфты, установленным на валу комбинированного электродвигателя и корпусом полумуфты, размещенным на заднем конце вала, расположен переходник, позволяющий объединить два агрегата между собой, но имеющих валы разного диаметра с выступами на его конце, входящими в пазы между упругими вставками, расположенными внутри корпуса полумуфты и жестко соединенными с его выступами, направленными к оси вала, своими пазами, а на заднем конце переходника выполнен фланец, в вертикальных пазах, размещенных на его торце, обращенном в сторону фланца второго корпуса полумуфты, размещены две шпонки, расположенные между центрирующей втулкой и ограничительной, препятствующей выпаданию шпонок из вертикальных пазов, причем ограничительная втулка запрессована на внешней поверхности фланца корпуса полумуфты, зажатого на валу электродвигателя упругими губками зажима.

Технический эффект, в части устройства по п.8, достигается тем, что введено по сравнению с прототипом твердое покрытие рабочих поверхностей дисков ротора и статора, что повысит их ресурс, даны рекомендации величин зазоров между ними как в радиальном, так и в осевом направлении (0,5 - 1 мм), и указано средство регулирования осевого зазора (регулировочное кольцо, стоящее за диском ротора) (фиг.2). Обоснование указанных в п.8 зазоров обусловлено амплитудно-частотными характеристиками дисков ротора и статора, при изменении зазоров вне указанного диапазона (вариант А) получение частиц размером 0,05 - 0,1 мкм не гарантируется. Расширение зазоров у аппарата больше варианта Б ставит под сомнение возможность получения спирта на 9,44 процента больше по сравнению с ранее принятой технологией на Усадском спиртзаводе Татарии.

Технический эффект, в части устройства по п.9, достигается тем, что на валу ротора установлена сгонная втулка, состоящая из двух деталей с выполненными на наружной поверхности одной из них винтовыми канавками, препятствующими попаданию твердых частиц в полость размещения передней упругой уплотнительной манжеты, запресованной в корпус по внешней поверхности, а внутренней рабочей поверхностью губки контактирует со втулкой, расположенной на валу, своим задним концом взаимодействующей со ступенчатым отражателем, который, в свою очередь, своим кольцевым выступом входит в кольцевой паз зажимной втулки, упирающейся своим торцом в наружную обойму роликового подшипника, к которому консистентная смазка подводится через кольцевую проточку и отверстия зажимной втулки.

Технический эффект, в части устройства по п. 10, достигается тем, что в переходниках статора выполнены кольцевые полости, отверстия, проточки, внутренние стенки из корозионно-стойкого материала толщиной от 1 до 3 мм, позволяющие уменьшить массу конструкции и одновременно выполнять функциональное назначение, то есть пропускать охлаждающую воду из нижних полостей теплообменной рубашки улитки в верхние.

Технический эффект, в части устройства по п. 11, достигается тем, что в переднем и заднем кольцах улитки выполнены выфрезеровки для снижения веса и окна для прохода охлаждающей воды из нижних полостей теплообменной рубашки улитки в верхние, при этом выфрезеровки закрыты кольцевыми обечайками, расположенными на наружных поверхностях переходников и сваренных с ними, а также с наружными стенками улитки.

Технический эффект, в части устройства по п. 12, достигается тем, что вал ротора в месте расположения на нем переходной втулки имеет переходной конус, что повышает запас его прочности, при этом на переднем конце вала имеется левая резьба, предотвращающая отворачивание гайки, крепящей на нем шнек, при правом вращении ротора.

Сравнительный анализ предлагаемого изобретения с известными техническими решениями позволяет сделать вывод о новизне и соответствии условию изобретательского уровня предлагаемого изобретения.

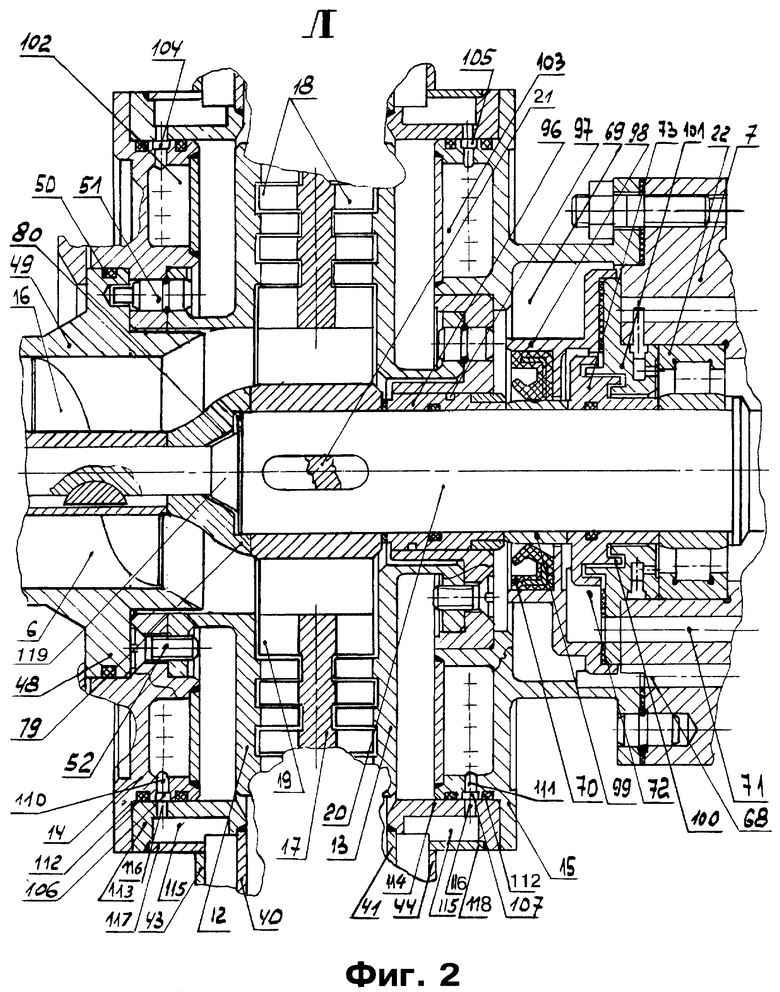

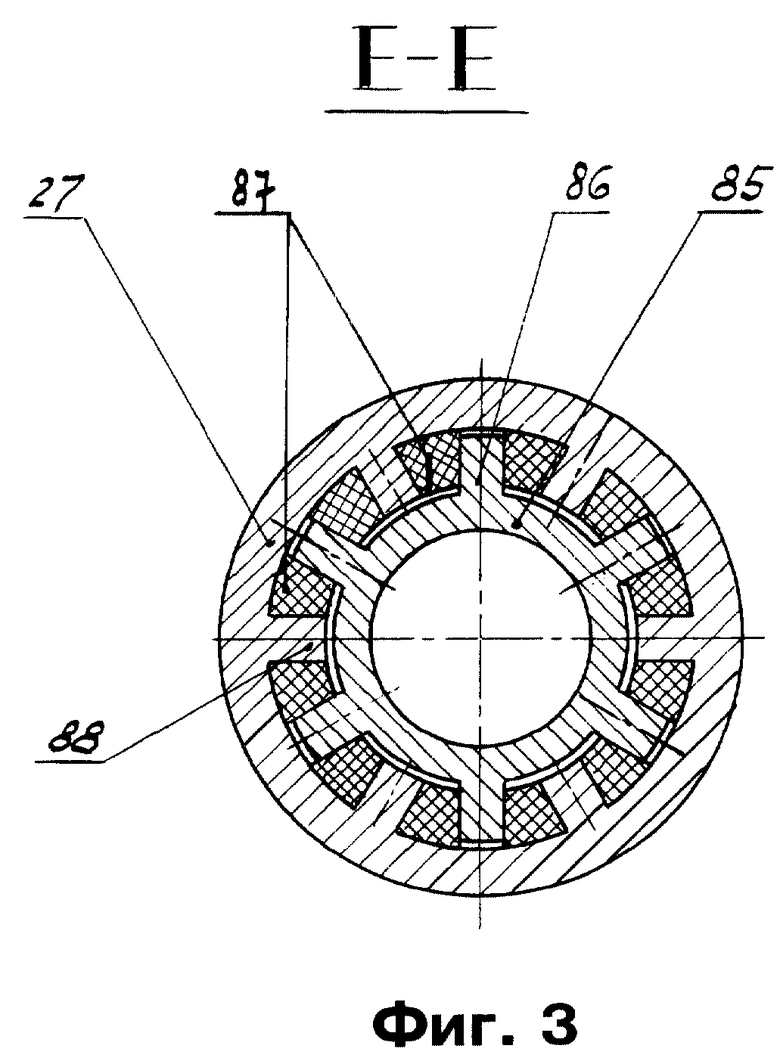

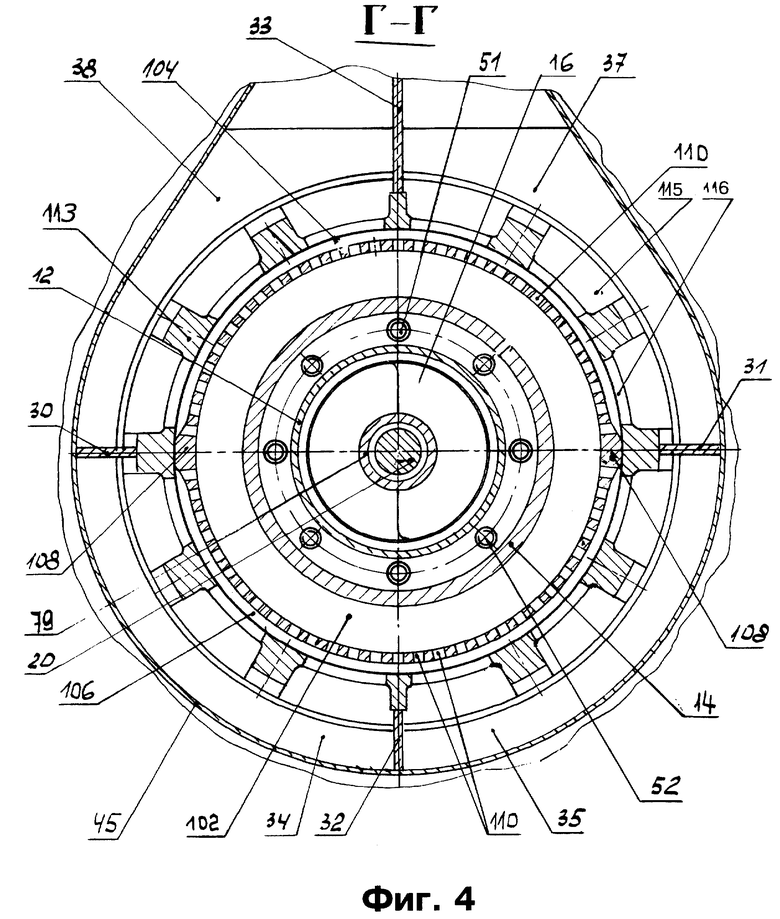

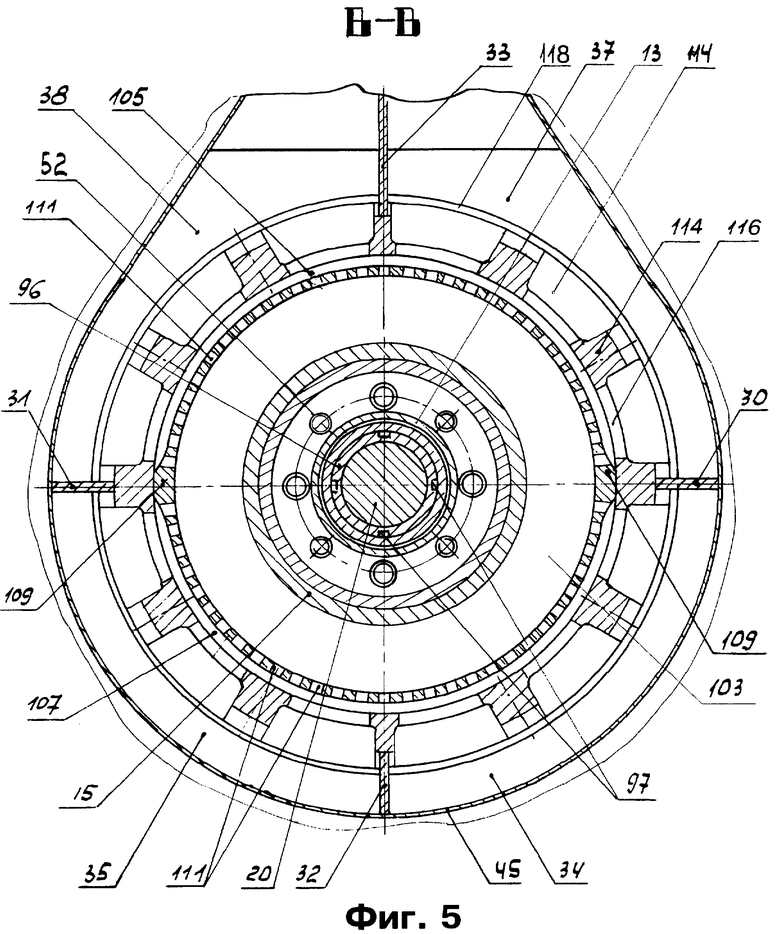

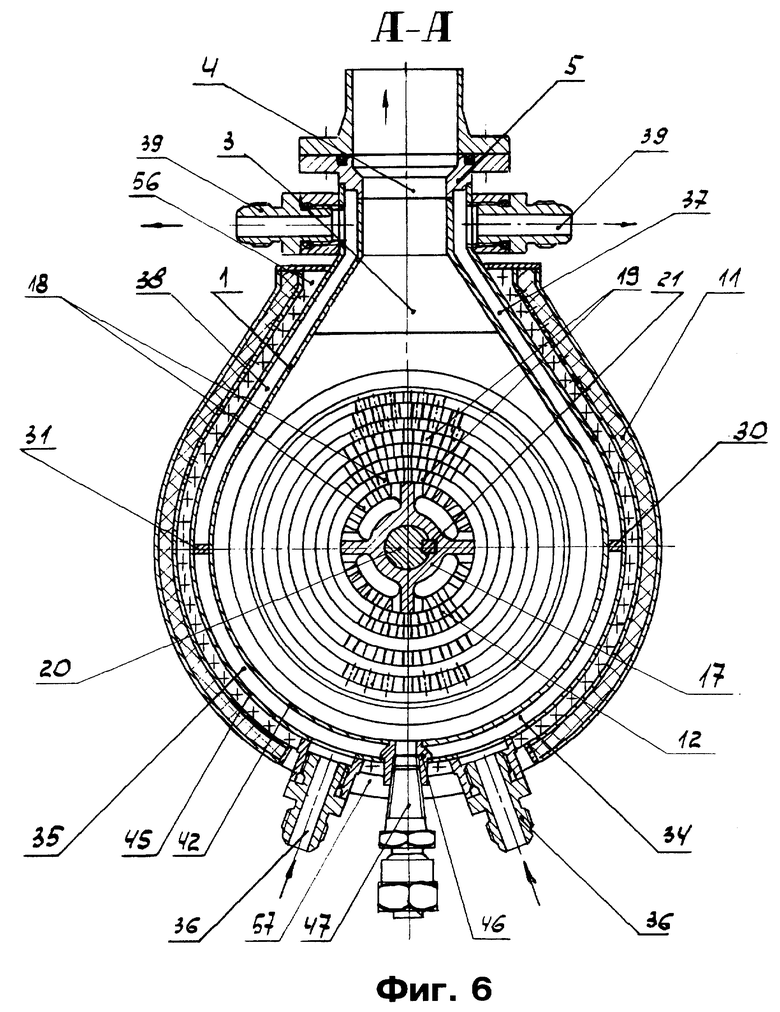

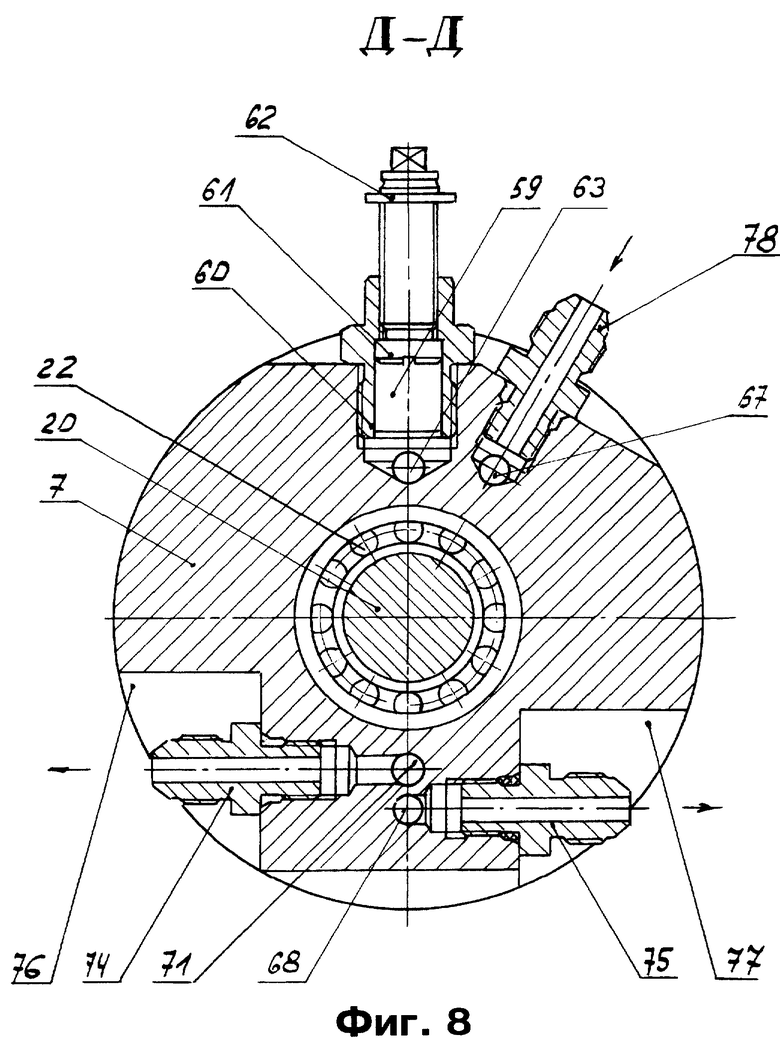

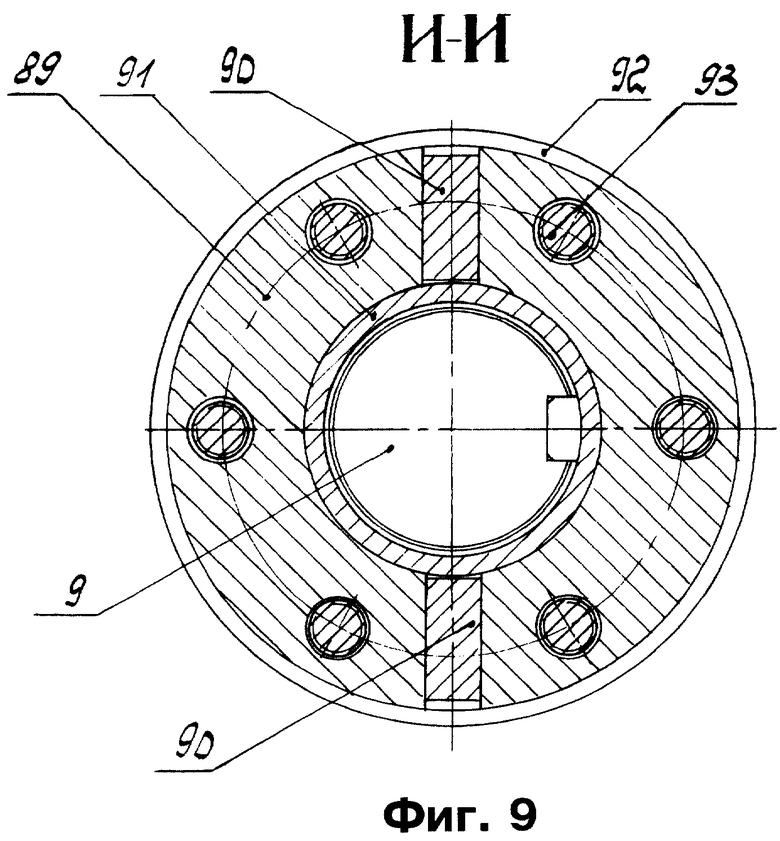

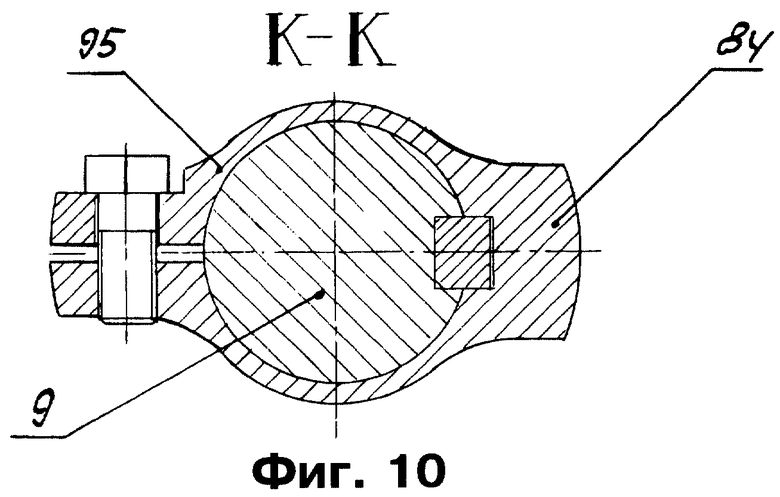

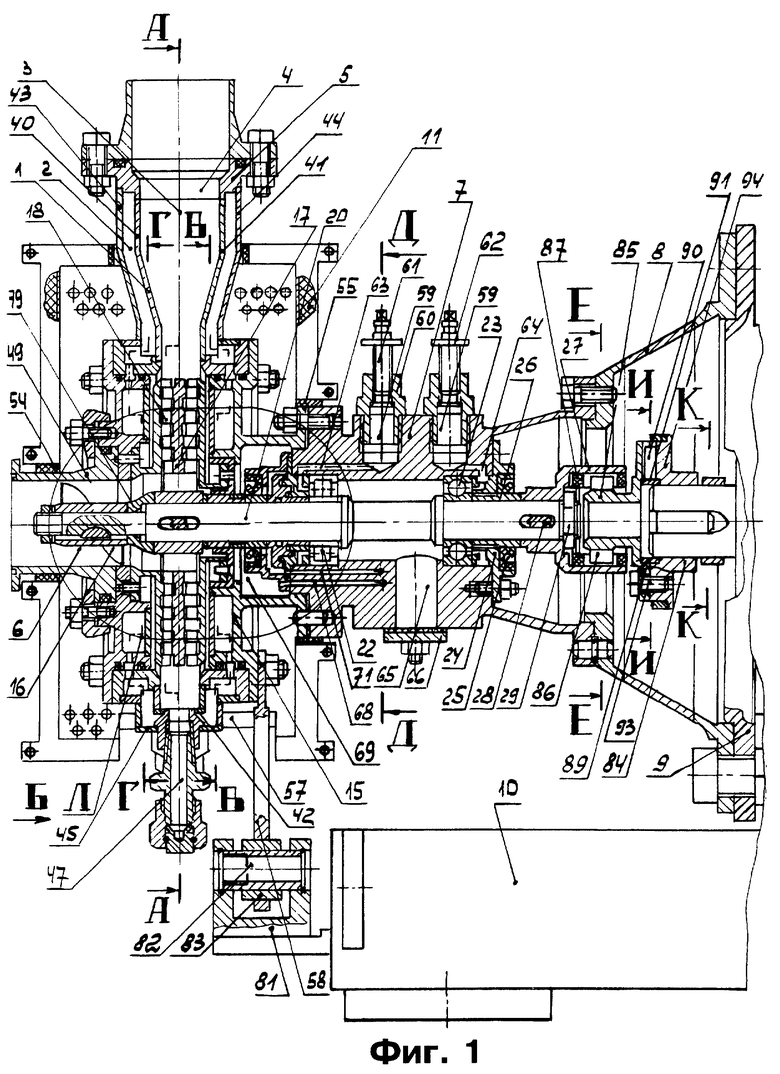

На фиг.1 изображен продольный разрез предлагаемого устройства, на фиг. 2 - элемент Л фиг. 1, на фиг. 3 - сечение Е-Е фиг. 1, на фиг. 4 - сечение Г-Г фиг. 1, на фиг. 5 - сечение В-В фиг. 1, на фиг. 6 - сечение А-А фиг. 1, на фиг. 7 - вид Б фиг. 1, на фиг. 8 - сечение Д-Д фиг, 1, на фиг. 9 - сечение И-И фиг. 1, на фиг. 10 - сечение К-К фиг. 1.

Роторно-пульсационный аппарат (фиг.1), содержащий, по существу, корпус, образованный улиткой 1 с выходным патрубком, имеющей теплообменную рубашку 2, внутреннюю полость 3, переходящую в выходной канал 4 выходного патрубка 5 улитки, площадь поперечного сечения которого на 2-15 процентов меньше площади поперечного сечения входного канала 6, и переходником 7, своим задним фланцем связанным с конической проставкой 8, крепящейся к переднему фланцу комбинированного электродвигателя 9, установленному на раме 10, шумопонижающий кожух 11, статор, состоящий из дисков 12, 13 (фиг. 2), переходников 14 и 15, связанных между собой, ротор, размещающийся внутри статора, содержащий шнек 16, диск 17, снабженный выступами 18, проточными каналами 19 (фиг, 6) и жестко связанный с валом 20 шпонкой 21, и входящий в него передний роликовый подшипник 22 большей грузоподъемности по сравнению с прототипом, расположенный в передней проточке переходника 7, задний шариковый подшипник 23, размещенный в задней его проточке и закрепленный в нем крышкой 24, являющейся одновременно отражателем консистентной смазки и корпусом для размещения задней упругой уплотнительной манжеты 25, рабочая поверхность губки которой скользит по втулке 26, смонтированной на валу, и одним концом контактирующая с торцом внутренней обоймы шарикового подшипника 23, а другим - с торцом корпуса полумуфты 27 (фиг. 1, 3), жестко связанным с задним концом вала 20 шпонкой 28 и зажатым на нем гайкой 29.

Улитка 1 выполнена сварной из коррозионно-стойкого материала, теплообменная рубашка 2 которой разделена перегородками 30, 31, 32 и 33 (фиг 4, 5), являющимися одновременно ребрами жесткости, на полости: две нижние 34, 35 со штуцерами 36 (фиг. 6) подвода и две верхние 37, 38 со штуцерами 39 (фиг. 6) отвода охлаждающей воды. Внутренние стенки 40, 41 и замыкающая их стенка 42 образуют внутреннюю полость 3, переходящую в выходной канал 4 выходного патрубка 5 улитки, соединенного с трубопроводом отвода обработанной жидкотекучей среды. Наружные стенки 43, 44 и замыкающая их стенка 45 образуют теплообменную рубашку 2, в нижней части которой между стенками внутренней 42 и наружной 45 вварена втулка 46 (фиг. 6) с ввернутым в нее штуцером 47, заглушенным заглушкой. Штуцер 47 предназначен для слива остатков обработанной жидкотекучей среды из внутренней полости 3 улитки при проведении промывочных регламентных работ.

К улитке 1 слева крепится переходник 14 левой статорной секции, на переднем торце которого в его кольцевой проточке размещен задний кольцевой выступ 48 (фиг. 2) входного патрубка 49, на наружной поверхности которого выполнена кольцевая канавка для размещения уплотнительного кольца 50, контактирующего с внутренней поверхностью проточки переходника 14, и фиксируется в нем передним концом ступенчатого штифта 51, запрессованного в переходник 14 левой статорной секции, который своим концом большего диаметра фиксирует диск 12 в определенном положении и освобождает от работы на срез винты 52 крепления диска 12 статора, причем входной патрубок 49 выполнен съемным и может иметь различный диаметр внутренней поверхности, образующей с наружной поверхностью ступицы шнека 16 входной канал 6, площадь поперечного сечения которого может быть изменена за счет подбора соответствующего шнека 16, наружный размер которого согласован с размером (диаметром) внутренней поверхности входного патрубка 49, для чего он (шнек) также выполнен съемным. Соотношение площадей входного и выходного каналов определяется опытным путем исходя из конкретной вязкости обрабатываемой жидкотекучей среды и получения максимального результата, который ожидается от применения аппарата (например, максимальный процент выхода крахмала с тонны сырья при производстве спирта или минимального размера частиц до 0,1 мкм при производстве фотоэмульсии).

Шумопонижающий кожух 11 (фиг. 1, 6, 7), с целью уменьшения времени демонтажа и улучшения доступа к улитке, выполнен из двух частей, соединяющихся между собой в вертикальной плоскости болтами 53, имеющими в центральной части переднюю разрезную кольцевую втулку 54 с упругой прокладкой, центрирующуюся по наружной поверхности входного патрубка 49, и заднюю разрезную кольцевую втулку с упругой прокладкой 55, охватывающую переднюю наружную поверхность переходника 7 (фиг. 1), а в его верхней части выполнено отверстие 56 (фиг. 6) для вывода выходного патрубка 5 улитки, а в нижней части расположена полость 57 (фиг. 1, 6) для размещения штуцеров подвода охлаждающей воды 36 и штуцера слива 47 остатков обработанной жидкотекучей среды из внутренней полости 3 улитки и для размещения стойки 58.

На внешней поверхности переходника 7 (фиг. 1, 8) установлены устройства подачи консистентной смазки 59, состоящие из резьбовой втулки 60, толкателя смазки 61 с цилиндром на конце. На толкателе смазки закреплена ограничительная шайба 62, выполнены каналы подвода консистентной смазки 63 и 64 к подшипникам и окно удаления отработанной смазки 65, расположенное в его нижней части и закрытое крышкой 66. В нем также выполнены каналы подвода 67 (фиг. 8) и отвода 68 промывочного агента из полости 69 (фиг. 1, 2) размещения передней упругой уплотнительной манжеты 70 и канал дренажа 71 (фиг. 1, 2, 8) полости 72, расположенной за передней манжетой и перед ступенчатым отражателем 73, размещающимся на валу 20, а в кольцевой его проточке на внутренней поверхности расположено уплотнительное кольцо, причем подводящие и отводящие каналы заканчиваются штуцерами 74 и 75 (фиг. 8), расположенными в выфрезеровках 76 и 77, выполненных на наружных боковых поверхностях переходника 7, а штуцер подвода промывочного агента 78 расположен на лыске переходника в его верхней части справа от устройства подачи консистентной смазки 59, при этом штуцера располагаются вне шумопонижающего кожуха 11, что улучшает доступ к ним при проведении разборки и технического обслуживания.

На валу 20 ротора между шнеком 16 и диском 17 установлена переходная втулка 79 (фиг. 1, 2), у которой одна внутренняя поверхность 80 выполнена конической и расположена эквидистантно переходному конусу вала.

На раме 10 на ее передней стенке закреплен кронштейн 81 пальцем 82, имеющим в центре отверстие, на одном конце которого нарезана резьба для съемника, соединенного со втулкой 83 стойки 58, которая своей верхней частью закреплена на фланце переходника 15 статора (фиг. 1) и имеет возможность перемещаться по пальцу 82 вдоль оси, компенсируя тем самым разные температурные расширения корпуса аппарата и его рамы, а также технологические погрешности в изготовлении деталей, взаимно связанных.

Между корпусом полумуфты 84, установленным на валу комбинированного электродвигателя 9, и корпусом полумуфты 27 расположен переходник 85 (фиг. 1, 3) с выступами 86, выполненными на его переднем конце и входящими в пазы между упругими вставками 87 (фиг. 3), расположенными внутри корпуса полумуфты 27 и жестко соединенными с его выступами 88, направленными к оси вала 20, своими пазами, а на другом его конце выполнен фланец 89 (фиг. 1, 9), в вертикальных пазах которого, выполненных на его торце, обращенном в сторону фланца корпуса полумуфты 84, размещены две шпонки 90, расположенные между центрирующей втулкой 91 и ограничительной втулкой 92, препятствующей выпаданию шпонок 90 из вертикальных пазов, выполненных также на торце фланца корпуса полумуфты 84 и обращенных в сторону пазов, выполненных на торце фланца 89, и стянутых винтами 93, а сама ограничительная втулка 92 запрессована на внешней поверхности фланца 94 корпуса полумуфты 84, зажатого на валу электродвигателя 9 упругими губками зажима 95 корпуса полумуфты 84 (фиг. 10).

На контактирующие между собой рабочие поверхности диска 17 ротора и дисков 12 и 13 статора нанесено износостойкое твердое покрытие, а кольцевые зазоры между поверхностями выступов и впадин увеличиваются от центра к периферии.

Осевые зазоры между дисками ротора и статора выполнены в диапазоне 0,5-1 мм и регулируются кольцом, расположенным за диском ротора.

На валу 20 ротора установлена сгонная втулка 96 (фиг. 2), состоящая из двух деталей с нарезанными на наружной поверхности одной из них винтовыми канавками 97, препятствующими попаданию твердых частиц (например, частиц молотого зерна при производстве спирта) в полость 69 - размещения передней упругой уплотнительной манжеты 70, запрессованной в корпусе 98 наружной поверхностью, а своей внутренней рабочей поверхностью губки контактирует со втулкой 99, расположенной на валу 20 между сгонной втулкой 96 и торцом ступенчатого отражателя 73, который в свою очередь своим кольцевым выступом 100 входит в кольцевой паз зажимной втулки 101 с выполненными в ней кольцевой проточкой и отверстиями подвода консистентной смазки, в свою очередь контактирующей своим торцевым выступом с наружной обоймой роликового подшипника 22.

В переходниках статора 14 и 15 (фиг. 2) в средней части выполнены: кольцевые полости 102 и 103 (фиг. 2, 4, 5), проточки 104, 105, расположенные в верхней части, и 106, 107 в нижней, причем проточка 104 отделена перемычками 108 от проточки 106, а проточка 105 от проточки 107 перемычками 109, отверстия 110, 111 служат для прохода охлаждающей воды из нижних полостей 34 и 35 (фиг. 4) в верхние полости 36 и 37 улитки. Кольцевые полости 102 и 103 со стороны дисков 12 и 13 статора имеют стенки из коррозионностойкого материала, которые могут быть выполнены различной толщины от 1- 3 мм, что улучшает отвод тепла от обрабатываемой жидкотекучей среды. Проточки 104, 105, 106 и 107 с боковых сторон уплотнены уплотнительными кольцами 112, расположенными в проточках переходников 14 и 15, контактирующих с внутренними поверхностями переднего 113 и заднего 114 колец улитки.

В переднем 113 и заднем кольцах 114 улитки 1 выполнены выфрезеровки 115 и окна 116 для снижения веса и прохода охлаждающей воды из нижних полостей 34 и 35 улитки в ее верхние полости 36 и 37, при этом они сами закрыты кольцевыми обечайками 117 и 118 (фиг. 1), расположенными на наружных поверхностях колец, сваренных с ними, и одновременно соединенными с наружными стенками 43 и 44 улитки, которые опираются на них и привариваются к ним.

Вал 20 ротора выполнен ступенчатым в месте расположения на нем переходной втулки 79, имеет переходный конус 119 (фиг. 2), повышающий коэффициент запаса прочности вала 20.

Устройство (фиг. 1) работает следующим образом. Обрабатываемая жидкотекучая среда через входной патрубок 49 поступает благодаря шнеку 16 на вход в диск 17. Вращение от комбинированного электродвигателя 9 через корпус полумуфты 84 и его фланец 94, шпонку 90, фланец 89 переходника 85 и его выступы 86, расположенные в пазах между упругими вставками 87, расположенными внутри корпуса полумуфты 27 и жестко соединенными своими пазами с ее выступами 88, направленными к оси вала, на котором расположен корпус полумуфты 27; через шпонку 28 валу 20 передается крутящий момент и соответственно шнеку 16, жестко связанному с валом и располагающемуся внутри входного патрубка 49. Вращающиеся вместе с диском 17 ротора лопатки (выступы) 18 и боковые поверхности проточных каналов за счет центробежных сил создают радиальное движение обрабатываемой среды. За счет смещения проточных каналов диска ротора и проточных каналов дисков статора жидкотекучая среда подвергается интенсивным воздействиям, за счет градиента скоростей, градиента давлений, кавитации, акустики, объемных колебаний дисков статора и ротора.

Смазка подшипников ротора производится следующим образом. Смазка консистентная закладывается при сборке аппарата во все подводящие каналы 63 и 64 и устройства подачи смазки 59. Смазка подается порциями периодически (в сроки, полученные из опыта) толкателем 61 до тех пор, пока ограничительная шайба 62 не сядет на упор резьбовой втулки 60. Удаление отработанной смазки производится через окно 65.

Промывка полости 69 - размещения передней манжеты 70 производится через штуцер подвода промывочного агента 78, расположенный в верхней части переходника 7. Вода подается постоянно, например, при производстве спирта. Полость только промывается при производстве фотоэмульсий и пастеризации молока.

Источники информации

1. Авторское свидетельство СССР N 1148638.

2. Патент Российской Федерации N 2090253 - прототип.

3. Журнал "Химическое и нефтяное машиностроение. N 12 (декабрь), 1989 г. - издательство "Машиностроение", стр. 4-5.

4. Авторское свидетельство СССР N 709148.

5. Авторское свидетельство СССР N 1200960.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2000 |

|

RU2192920C2 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2003 |

|

RU2230604C1 |

| Многофазный лопастной насос | 2021 |

|

RU2773263C1 |

| ДВУХКОНТУРНЫЙ ГАЗОТУРБИННЫЙ ВЕНТИЛЯТОРНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2209329C2 |

| ПРОХОДЧЕСКИЙ РОБОТ И ТРАНСПОРТИРУЮЩИЙ МЕХАНИЗМ ПРОХОДЧЕСКОГО РОБОТА | 1988 |

|

SU1549153A1 |

| СПОСОБ СМАЗКИ РОТОРНОЙ МАШИНЫ С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ И РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ (ВАРИАНТЫ) | 2005 |

|

RU2286461C1 |

| АКУСТИЧЕСКИЙ РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2162732C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКОТЕКУЧИХ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ | 2000 |

|

RU2195996C2 |

| ЭЛЕКТРОНАСОС ПОГРУЖНОЙ | 2008 |

|

RU2374496C1 |

| ЭЛЕКТРОГЕНЕРАТОР ПИТАНИЯ СКВАЖИННОГО ПРИБОРА | 2010 |

|

RU2401498C1 |

Изобретение относится к смесительной технике и может быть использовано в химической, пищевой, фармацевтической и других отраслях промышленности для проведения процессов диспергирования, гомогенизации, пастеризации и стерилизации жидких сред, а также проведения сонохимических (звукохимических) реакций в области ультразвукового диапазона частот. Технической задачей является снижение затрат на техобслуживание, устранение роста температуры обрабатываемой жидкотекучей среды выше допустимых норм, уменьшение износа уплотнений от попадания на их трущиеся рабочие поверхности твердых частиц (например, молотого зерна), а также зубьев дисков ротора и статора, уменьшение шума, генерируемого устройством, снижение вибрации корпуса, повышение эффективности обработки сред повышенной вязкости, предотвращение разрушения приводной рессоры. Техническая задача решается тем, что жидкая смазка, применяемая в прототипе, заменена на консистентную, теплообменная рубашка улитки разделена перегородками, являющимися одновременно ребрами жесткости, на полости: две нижние для подвода и две верхние для отвода охлаждающей воды. Входной патрубок выполнен съемным и может иметь различный диаметр внутренней поверхности. Аппарат для снижения шума снабжен разъемным шумопонижающим кожухом, охватывающим улитку с внешней стороны. Полость размещения передней уплотнительной манжеты снабжена каналами подвода и отвода промывочного агента, а также сгонной втулкой, препятствующей попаданию в нее твердых частиц, входящих в состав обрабатываемых сред. На валу ротора установлена переходная втулка, позволяющая получить на входе в диск ротора ламинарное течение обрабатываемой жидкотекучей среды, что уменьшит вероятность возникновения вибрации входного патрубка. 11 з.п.ф-лы, 10 ил.

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2090253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ДИСПЕРСИЙ ГИДРОФОБНЫХ ЦВЕТООБРАЗУЮЩИХ КОМПОНЕНТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2050569C1 |

| Способ получения дисперсий цветных защищаемых компонент и устройство для его осуществления | 1987 |

|

SU1837953A3 |

| Роторный аппарат | 1984 |

|

SU1212542A1 |

| Валичный джин | 1974 |

|

SU501122A1 |

| 0 |

|

SU392149A1 | |

| DE 4310188 A1, 06.10.1994. | |||

Авторы

Даты

2000-11-10—Публикация

1999-05-26—Подача