Настоящее предложение является попыткой дать печь конструкции, удобной для монтажа и демонтажа, по возможности универсальной в смысле применения ее для различных нагревательных процессов нефтеперегонного дела, в том числе и для крекинг-процесса, при разных фазах крекирования.

Существующие конструкции печей обладают рядом недостатков, из которых особо должна быть отмечены следующие.

I. Возвратно-поступательное (зигзагообразное) движение продукта во всех существующих печах, что обусловливает последствия, указанные ниже, а именно: а) недостаточное использование радиации в силу неправильного размещения радиантных трубчатых элементов. Неправильность эта вызывает неправильное движение продукта в трубах по отношению к газам печи; б) крайне несовершенное соединение трубчатых элементов, под углом 180°, что удорожает эксплоатацию трубчатых установок, так как 1) затрудняется чистка соединений и труб, т.е. удлиняются остановки и 2) в силу больших гидравлических сопротивлений требуются насосы значительной мощности, расходующие излишнюю энергию; 3) увеличивается коксование особенно в печах высокого давления; 4) частая и затруднительная; чистка дорого стоящих соединительных частей (ретурбендов) ведет к частичной их порче, т.е. смене вместе с трубами; 5) сложность и дороговизна соединений особенно четырехтрубных при увеличении диаметра труб свыше 4′′; в) неправильность теплопередачи от газов к трубам в пределах нагреваемой поверхности.

II. Слабое экранирование стен (только двух из четырех) ведет к значительным потерям тепла через кладку и к излишним расходам на огнеупоры самых дорогих марок.

III. Значительная кубатура печей, как следствие недостаточной напряженности топочного пространства, и излишние потери через кладку.

IV. Трудность и дороговизна подвески потолочных труб при значительных пролетах.

В предлагаемой конструкции печи указанные выше недостатки в значительной степени устраняются, а именно:

1) Передача радиацией выше, чем в существующих печах, причем требуемая радиантная поверхность может и должна быть размещена одним рядом труб.

2) Роль конвекционной части может быть сведена к минимуму, что должно иметь результатом дальнейшее снижение веса труб, так как теплопоглощение конвекционными трубами значительно ниже теплопоглощения радиантными, при отсутствии рециркуляции.

3) Боковые стены топки максимально защищены экранами, поэтому для футеровки стен в значительной части может быть применен огнеупорный кирпич среднего качества, т.е. пониженной стоимости.

4) Движение продукта равномерное по прямоугольной спирали вверх или вниз, что. обусловит: а) уменьшение вдвое сопротивления в ретурбендах (поворот 90° вместо существующего 180°), упрощение и удешевление ретурбендов, так как во всей печи применяется только один тип ретурбенда - угловой; имеется полная возможность применения секционных ретурбендов восьми-десятитрубных; б) удобство и быстрота чистки, так как ретурбент обслуживается одной или двумя крышками, открывающими доступ ко всей полости ретурбенда, что недопустимо во всех существующих типах ретурбендов.

5) Напряжение топочного пространства может быть выше, чем в прочих топках печей, и следовательно, объем и стоимость кладки меньше.

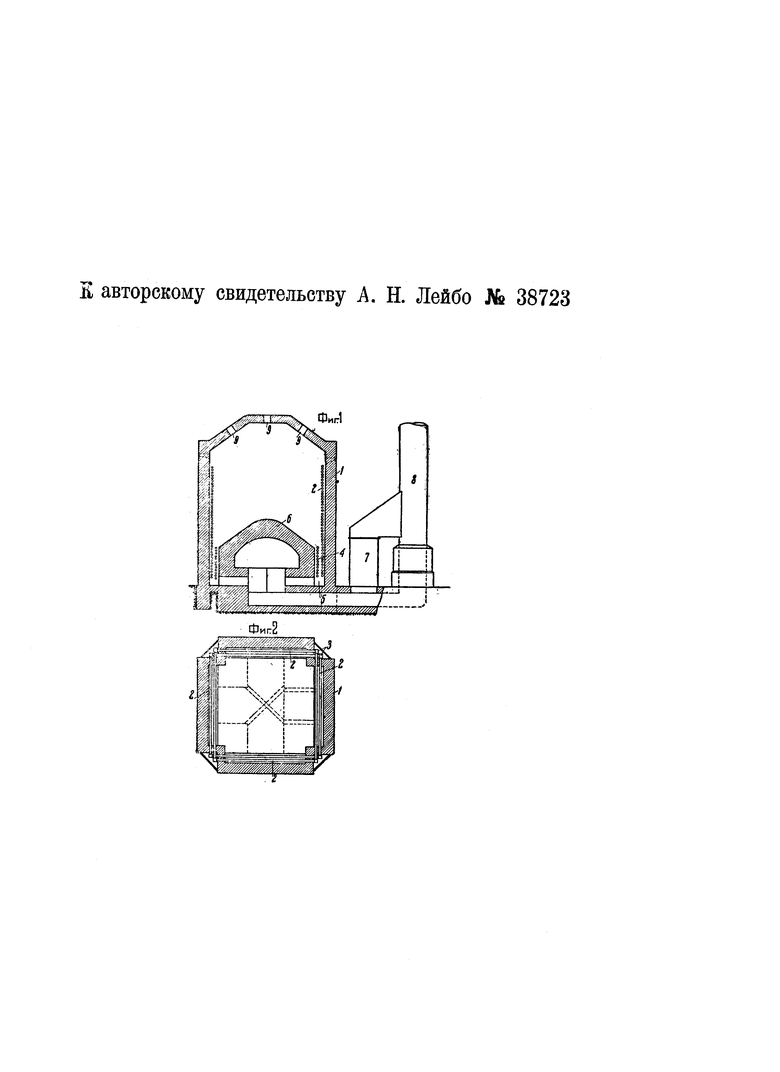

На фиг. 1 печь представлена в вертикальном разрезе, а на фиг. 2 - в плане.

Печь представляет собой непрерывный змеевик 2, квадратный в плане, состоящий из прямолинейных элементов, соединенных угловыми ретурбентами 3, одинарными или секционными, располагаемыми вне печи. Радиантная часть состоит из четырех стенных экранов 2, образованных только одним рядом труб. Конвекционная часть 4 образована трубами в два ряда и помещена в четырех камерах 5, образованных подом 6 печи и четырьмя стенами. Способ соединения конвекционных труб тот же, что и радиантных, т.е. угловыми ретурбентами. Продукт поступает в верхнюю часть конвекционной секции, делает поворот в самом низу змеевика и затем, поднимаясь вверх навстречу продуктам горения, выходит наружу из самого верхнего витка радиантной секции. Продукты горения движутся сверху вниз и через воздушный экономайзер 7 поступают в трубу 8. Подогретый воздух из экономайзера подводится к пяти горелкам 9, помещенным в потолке (на чертеже показаны только отверстия для горелки). В целях лучшего теплоиспользования радиации под 6 запроектирован в виде пологой четырехгранной пирамиды, грани которой обеспечивают максимальное использование боковыми экранами нормальных лучей, посылаемых подом. Для получения змеевика определенного шага оси трубных отверстий в ретурбентах должны составлять соответствующий незначительный угол с горизонтальной плоскостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕССИОЗНАЯ I | 1973 |

|

SU386222A1 |

| НАГРЕВАТЕЛЬНАЯ ПЕЧЬ | 1996 |

|

RU2135890C1 |

| СИСТЕМА ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ И СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ ИЗ КАМЕННОУГОЛЬНОГО ГАЗА С НИЗКОЙ ТЕПЛОТВОРНОЙ СПОСОБНОСТЬЮ | 2017 |

|

RU2717181C1 |

| ПЕЧЬ ДЛЯ НАГРЕВА НЕФТИ | 1996 |

|

RU2090810C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2009 |

|

RU2402593C2 |

| Трубчатая печь | 2016 |

|

RU2614154C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2011 |

|

RU2455340C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2002 |

|

RU2202591C1 |

| УНИВЕРСАЛЬНАЯ ЦИЛИНДРИЧЕСКАЯ КОНВЕКЦИОННАЯ ТРУБЧАТАЯ ПЕЧЬ ДЛЯ МАЛОТОННАЖНЫХ ПРОИЗВОДСТВ | 1992 |

|

RU2028365C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 1967 |

|

SU190867A1 |

Трубчатая печь для перегонки и тому подобной переработки нефтяных продуктов, с применением экранирования стенок топочной камеры, отличающаяся тем, что в ней экранированы все стенки топочной камеры при помощи непрерывного змеевика, имеющего форму, соответствующую форме камеры.

Авторы

Даты

1934-09-30—Публикация

1933-07-21—Подача