Процесс переработки торфа-сырца в горючее представляет большие трудности и сложен, з особенности в отношения обезвоживания торфа. Известные до сего времени способы механического обезвоживания торфа нли искусственной сушкн его не давали хороших результатов, глапным образом, потому, что эти методы не предусматрирали одновременного разрыхления и освобождения от имеющихся в торфе всех кияов водяных соединений для того, чтобы сделать торф способным к прессованию или фильтрованию. Между тем известно, что ВОДЕ, содержащаяся t; торфе-сырце, без соответствующей предсарительпой подготовки не может быть из торфа ни отжата, ни отсосана, ни удалена каким-либо механическим нутем, за исключением, так называемой, свободной воды, легко удаляемой легким нажимом.

В предлагаемом устройстве для улучшения качества торфа и ископаемых пород и отделения из торфа примесей минерального происхождения. )1апример, песка, и обезвоживания торфа-сырца после приведения его обычным методом переработки в жидкое состояние в виде торфяной жижи, которая подается в особые сопла, распо.иоженные в крышке муфты, в коих под дейсгвием сжатого воздуха торфяная жижа должна раздробляться на мельчайшие частицы последние, попадая в круговорот смеси из горячего воздуха, подогретого, например, отработанным паром в обычной конструкции калориферах и отходящими топочными газами котельных уста(144)

новок, вдуваемыми в шаггу, теряют ct ою у, причем более легкая торфяная пыль отоасы ается из шахты в циклон, где она пряно насыпается в мешки или цистерны для отправки в места потребления, а более грубые частицы торфа lioстепенно оседают на дно распыяительной шахты в таком состоянии, что этот осадок мо/хет быть брикетирован без примеси какого-.явбо сьязущего средства. Примеси минерального происхонсдения во время распыления торфяной жижи в шахте, как более тяжелые, большею часть оседают посередине дна шахты, где они улавливаются н выносятся наружу с помощью червкпного приспособления.

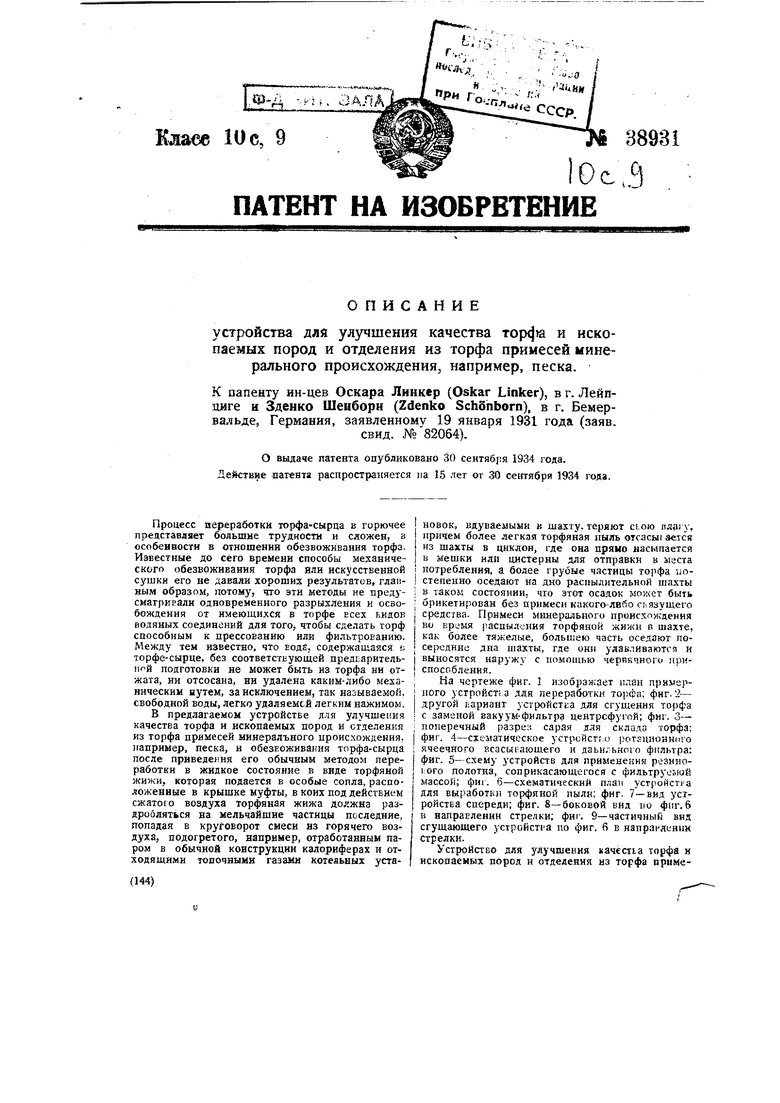

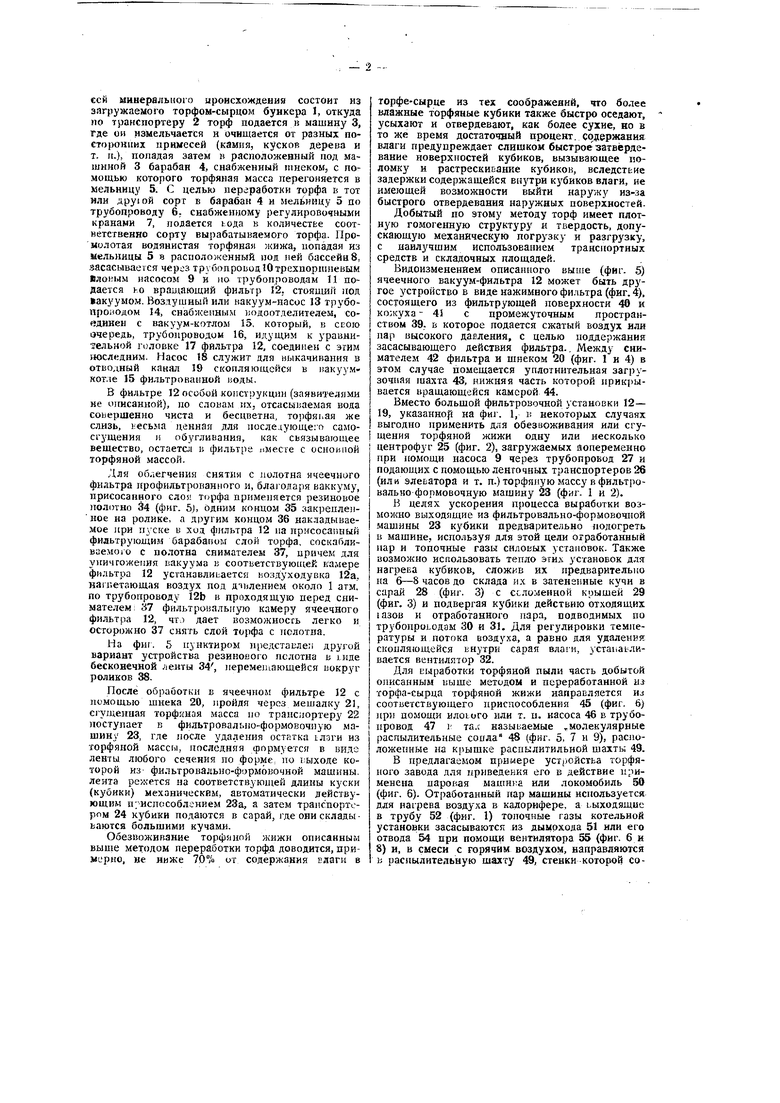

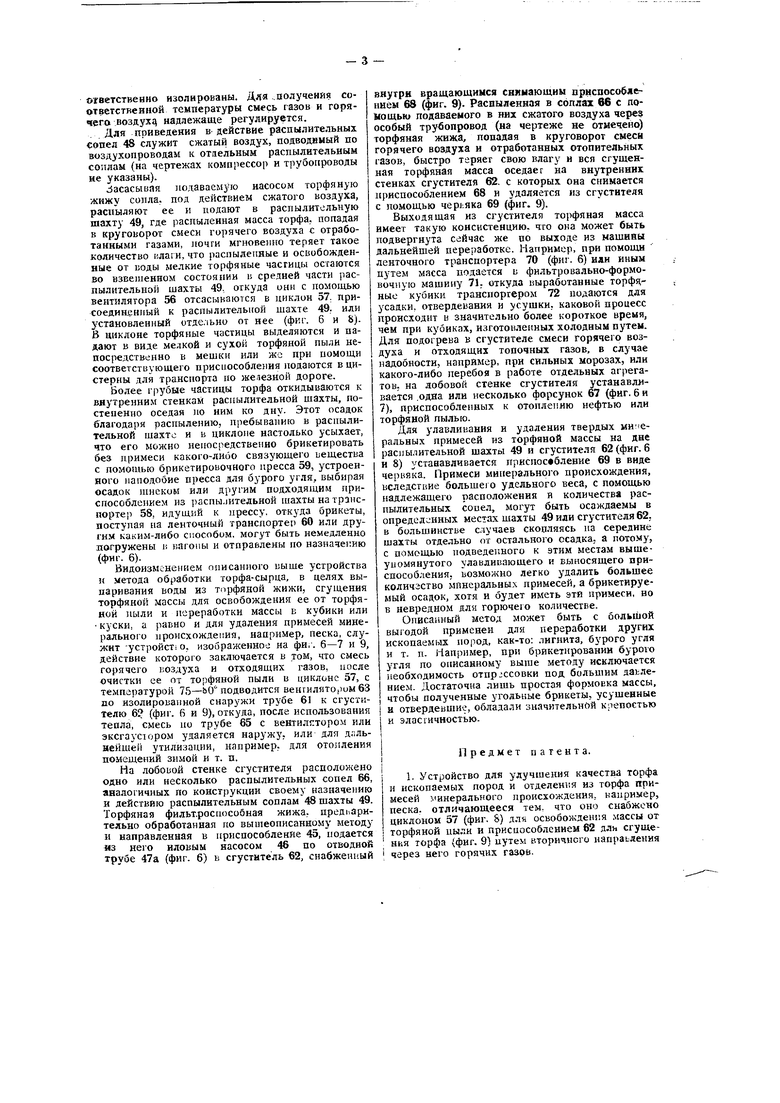

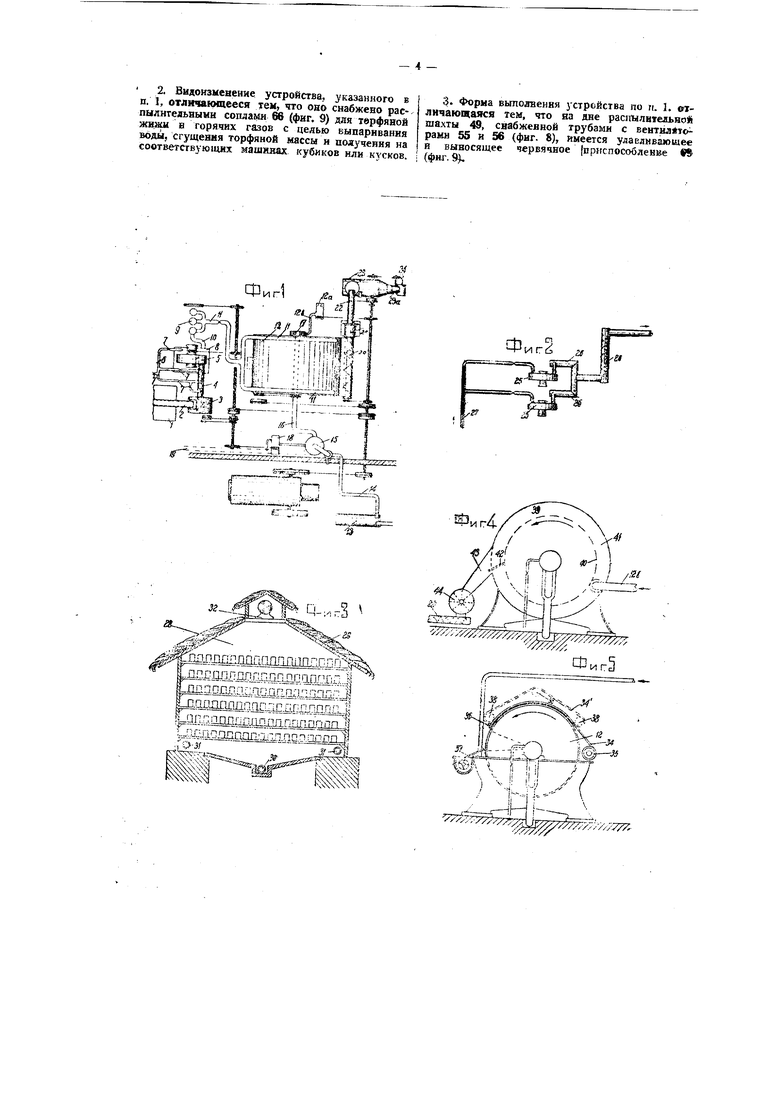

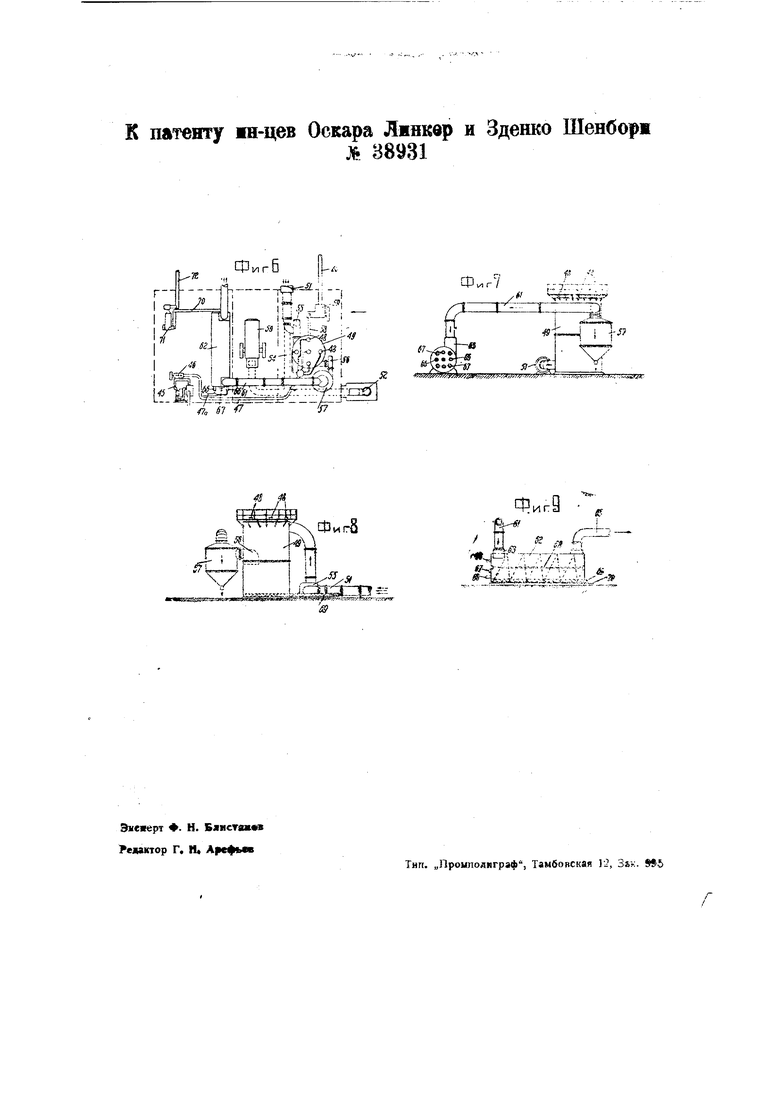

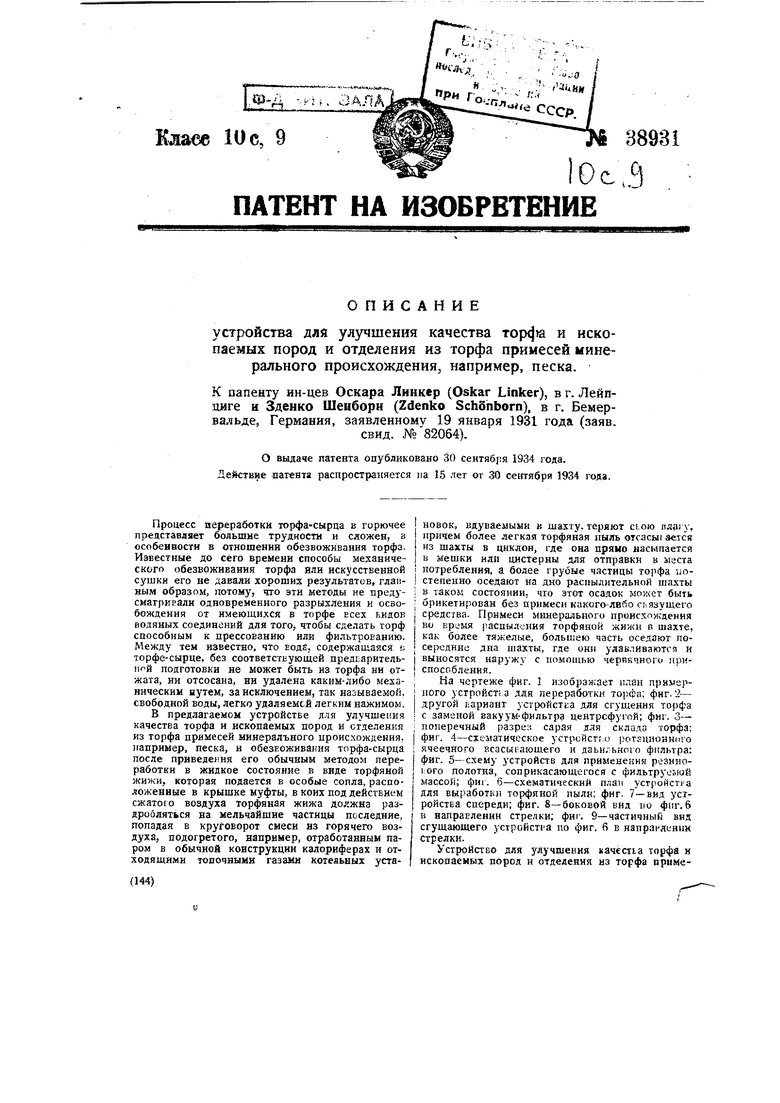

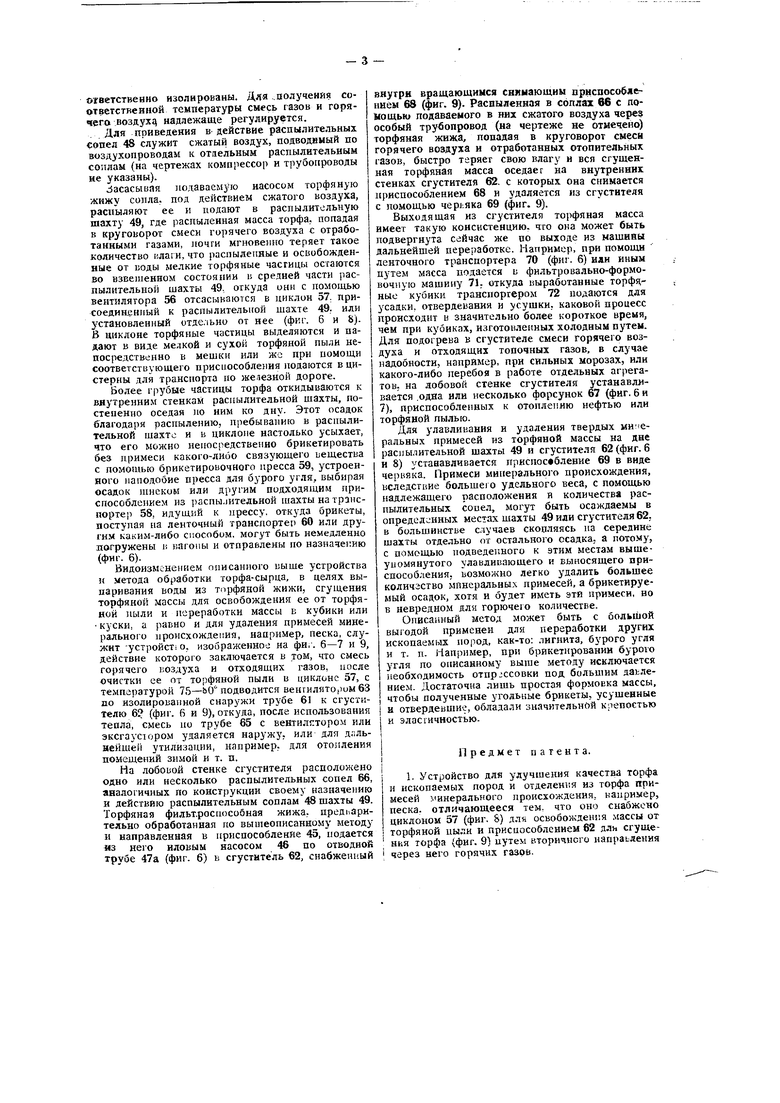

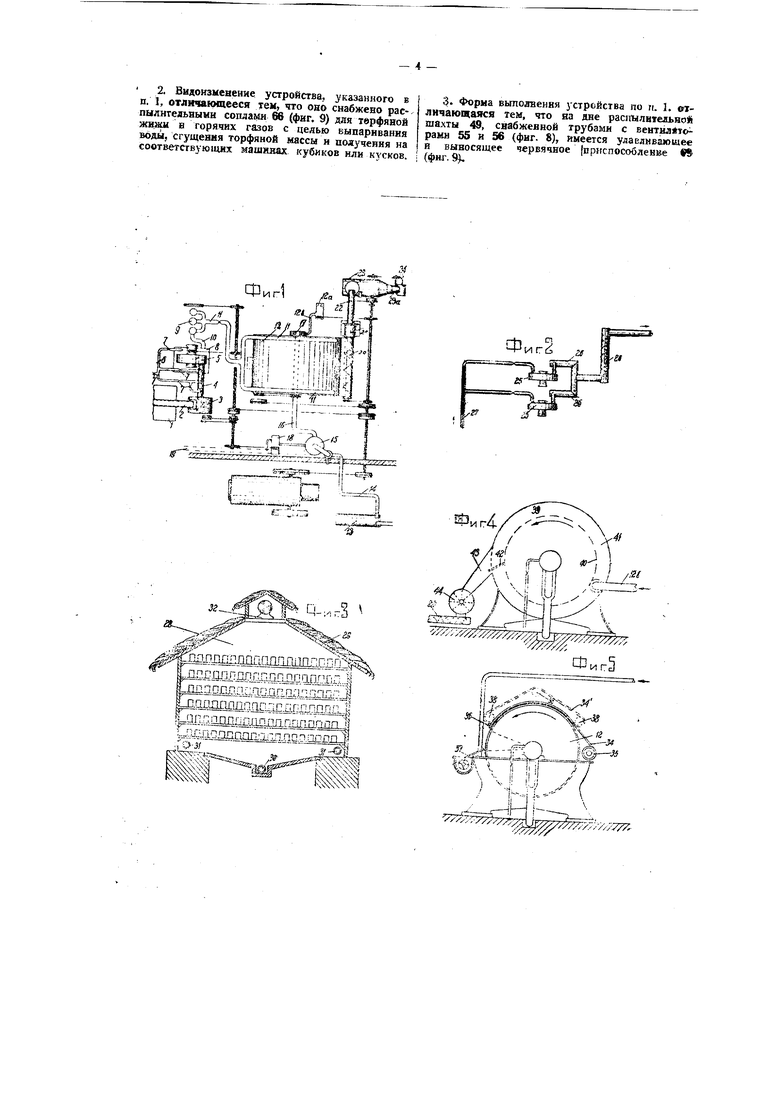

На чертеже фнг. 1 изображает план примерного устройства для переработки торфа; фнг. 2- другой вариант устройства для сгущення торфа с заменой вакуум-фильтра центрсфугой; фиг. 3- поперечный разрез сарая д.чя склада торфа: фиг. 4-схематическое устрсйсгг.о ротвцнонного ячеечного всасывающего и даьи;:ьного фильтра: фиг. 5-схему устройств для применения резнно1 ого полотна, соприкасающегося с фильтрзсчюй массой; фи1. 6-схематический плач устройсп-а для выработки торфяной пыли; фиг. 7-вид устройства спереди; фиг. 8-боковой вид по фиг. 6 в напраЕлеиии стрелки; фиг. 9-частичный вид сгущающего усгройст1а по фиг. 6 в напраилинии стрелки.

Устройство для улучшения хачеспа торфа и ископаемых пород н отделения из торфа примесей минерального иронсхождения состоит из загружаемого торфом-сырцом бункера 1, откуда по транспортеру 2 торф подается в машину 3, где он измельчается и очищается от разных посторонних примесей (камня, кусков дерева и т. Г.), попадая затем и расположенный под машиной 3 барабан 4, снабженный пшеком, с помощью которого торфяная масса перегоняется в мельницу 5. С целью переработки торфа в тот или дру1 ой сорт в барабан 4 и мельницу 5 по трубопроводу 6; снабженному регулировочными кранами 7, подается ьода в количестве соответственно сорту вырабатываемого торфа. Промолотая водянистая торфяная жижа, попадая из мельницы 5 в расположенный ноя пей бассейн 8, аасасываегся через трубапроиодЮтрехпоршпевым 11ло1 ым насосом 9 и на трубопроводам 11 подается ho вращающий фильтр 2. стоящий под «акуумо.ч. Возяущный или накуум-пасос 13 трубопроводом 14, снабжеиныяЕ водоотделителем, со«динен с вакуум-котлом 15, который, в свою вчередь, трубопроводом 16, идущим к ураинигедьной головке 17 фильтра 12, соединен с эгим юследним. Насос 18 служит для выкачивания в отводный канал 19 скопляющейся в иакуумKOT.ie 15 фильтрованной воды.

В фильтре конструкции (заявителями не описанной), по словам их. отсасываемая вода совершенно чиста и бесцветна, торфяьая же слизь, весьма ценная для нослелугощего самосгущения и обугливания, как связывающее вещество, остаетсл к фильтре liMecie с основной торфяной массой.

.1ля облегчения снятия с полотна ячеечного фильтра профильтрованного и, благодаря ьаккуму, присосанного слоя торфа применяется резиновое полотно 34 (фиг. 5j, одним концом 35 закрепленное на ролике, а другим концом 36 накладываемое при пуске в ход фильтра 12 на присосанный фильтрующим барабаном слой торфа, соскабливаемою с полотна сяимателем 37, причем для уничтожения вакуума в соответствуюньей камере фильтра 12 устанавлиьается воздуходувка 12а, на1Г.етающая воздух под дчьлением около 1 атм. по трубопроводу 12Ь в проходящую перед снимателем; 87 фильтровальную камеру ячеечного фильтра 12, что дает возможносгь легко и осторожно 37 снять слой торфа с пслотва.

На фиг. 5 пунктиром предстаиле;; другой вариант устройства резинового полотна в 1иде бесконечной ленты 34, неремеи ающейся вокруг роликов 38.

После обработки в ячеечном фильтре 12 с помощью щнека 20, нройдя через мепгалку 21, сгущенная торфяная масса по транс.юртерз 22 поступает в фильтровально-формовочную машину 23, где после уда, остатка ьлзги из торфяной массы, последняя формуется в виде ленты любого сечения по форме, по 1;ыходе которой из- фильтровадыю-фармовочной машины, лента режется на соответствующей длины куски (кубики) механическим, автоматически действующим п;-испособлением 23а, а затем транспортером 24 кубики подаются в сарай, где они складыьаются большими кучами.

Обезвоживание торфяной жижн описанным выше методом переработки торфа доводится, примерно, не ниже 70% от содержания влаги в

торфе-сырце из тех соображевнй, что более илажные торфяные кубики также быстро оседают, усыхают и отвердевают, как более сухие, но в тоже время достаточный процент, содержания влаги предупреждает слишком быстроезатвердевание иоверхностей кубиков, вызывающее поломку и растрескивание кубиков, вследствие задержки содержащейся внутри кубиков влаги, не имеющей возможности выйти наружу из-за быстрого отвердевания наружных поверхностей.

Добытый по этому методу торф имеет плотную гомогенную структуру и твердость, допускающую механическую погрузку и разгрузку, с наилучшим использованием транспортных средств и складочных площадей.

Видоизменением описанного выше (фиг. 5) ячеечного вакуум-фильтра 12 может быть другое устройство в виде нажимного фильтра (фиг. 4), состоящего из фильтрующей поверхности 40 и ко;куха- 41 с промежуточным пространством 39. в которое подается сжатый воздух или пар высокого давления, с целью поддержания засасывающего действия фильтра.. Между снимателем 42 фильтра и шнеком 20 (фиг. 1 и 4) в этом случае помещается унлотнительная загрузочная шахта 43, нижняя часть которой прикрывается вращающейся камерой 44.

Вместо большой фильтровочной установки 12- 19, указанно на фиг. 1, в некоторых случаях выгодно применить для обезвоживания или сгущения торфяной жижи одну или несколько центрофуг 25 (фиг. 2), загружаемых попеременно при помощи насоса 9 через трубопровод 27 и подающих с помощью ленточных транспортеров 26 (или элеватора и т. п.) торфяную массу в фильтровально формовочную машину 23 (фиг. 1 и 2).

В целях ускорения процесса выработки возможно выходящие из фильтровально-формовочной мащины 23 кубики предварительно подогреть в машине, используя для этой цели отработанный пар и топочные газы силовых установок. Также возможно использовать тепло эги.х установок для нагрева кубиков, сложив их предварительно на 6-8 часов до склада их в затененные кучи в сарай 28 (фиг. 3) с ctдоменной крышей 29 (фиг, 3) и подвергая кубики действию отходящих lasoB и отработанного пара, подводимых по трубопроьодам 30 и 31. Для регулировки температуры и потока воздуха, а равно для удаления скопляющейся внутри сарая влаги, устанавливается вентилятор 32.

Для выработки торфяной пыли часть добытой описанным выше методом и переработанной ш торфа-сырца торфяной жижи направляется itj соответствующего приспособления 45 (фиг. 6) при помощи илоюго или т. п. насоса 46 в трубопровод 47 ) та.с называемые ,молекулярные распылительные сопла 48 (фкг. 5, 7 и 9), расноложегшые на крышке распылитильной шахты 49.

В предлагаемом примере устройства торфяного завода для приведения его в действие применена паровая машина или локомобиль 50 (фиг. 6). Отработанный пар машины используется для нагрева воздуха в калорифере, а выходящие в трубу 52 (фиг. 1) топочные газы котельной установки засасываются из дымрхода 51 или его отвода 54 при помощи вентилятора 55 (фиг. 6 и 8) и, в смеси с горячим воздухом, направляются в распылительную шахту 49, стенки которой соответственно изолированы. Для ..получения соответственной температуры смесь газов и горячего воздуху надлежаще регулируется.

Для приведения в действие распылительных сопел 48 служит сжатый воздух, подводимый по воздухопроводам к отдельным распылительным соплам (на чертежах компрессор и трубопроводы не указаны).

с асасывая лолаваемую насосом торфяную жижу сопла, под действием сжатого воздуха, распыляют ее и подают в распылительную шахту 49, где распыленная масса торфа, попадая в круговорот смеси горячего воздуха с отработанными газами, почти мгновенно теряет такое количество влаги, что распыленные и освобожденные от йоды мелкие торфяные часгипы остаются во взвешенном состоянии и средней части распылительной шахты 49. откуда они с помощью вентилятора 56 отсасываются в пиклон 57. присоедин.ен11ый к распылительпой шахте 49; или установленный отдельно от нее (фиг. 6 и 8). В циклоне торфяные частицы выделяются и падают в виде мелкой и сухой торфяной пыли непосредственно в мещкн или же при помощи соответствующего приспособления подаются в цистерны для транспорта по железной дороге.

Более грубые частицы торфа откидываются к внутренним стенкам распылительной шахты, постепенно оседая но ним ко дну. Этот осадок благодаря распылению, пребыванию в распылительной шахте и и циклоне настолько усыхает, что его можно непосредственно брикетировать без примеси какого-лпбо связующего вещества с помощью брикетировочного пресса 59, устроенного наподобие пресса для бурого угля, выбирая осадок 1ННСКОМ или другим подходящим приспособлением из распы.1ительной щахты на транспортер 58, идущий к прессу, откуда брикеты, постуная на ленточный транспортер 60 или другим каким-либо способом, могут быть немедленно догружены и вагоны и отправлены по назначению (фиг. 6).

Видоизменением описанного выше устройства н метода обработки торфа-сырца, в целях выпаривания воды из тирфяной жижи, сгущения торфяной массы для освобождения ее от торфяной ныли и переработки массы в кубики или куски, а равно и для удаления примесей минерального нроисхождепия, например, песка, служит -устройсТ о. изображенное на фи.. 6-7 и 9, действие которого заключается в том, что смесь гор51чего 1 0здуха и отходящих газов, после очистки ее от торфяной пыли в циклоне 57, с температурой 75-ЬО подводится вентилятором 63 по изолированной снаружи трубе 61 к сгустителю 6 (фиг. 6 и 9), откуда, после использования тепла, смесь по трубе 65 с вентилятором или эксгаустером удаляется наружу, или для длльнейщей утилизации, например, для отопления помещений зимой и т. п.

На лобовой стенке сгустителя расположено одно или несколько распылительных сопел 66, аналогичных по конструкции своему назначению и действию распылительным соплам 48 шахты 49. Торфяная фильт.роспособная жижа, предьарнтельно обработанная по вын1еописанному методу и направленная в приспособление 45, подается из него иловым насосом 46 по отводной трубе 47а (фиг. 6) к сгуститель 62, снабженный

внутри вращающимся сниыающны прнспособяеннем 68 (фиг. 9). Распыленная в соплах 66 с поЫощью подаваемого в них сжатого воздуха через особый трубопровод (на чертеже не отмечено) торфяная жижа, попадая в круговорот смеси горячего воздуха н отработанных отопительных газов, быстро теряет свою влагу н вся сгущенная торфяная масса оседает на внутренних стенках сгустителя 62. с которых она снимается приспособлением 68 и удаляется из сгустителя с помощью чер,яка 69 (фиг. 9).

Выходящая из сгустителя торфяная масса имеет такую консистенцию, что она может быть подвергнута сейчас же по выходе из мащниы дальнейшей переработке. Например, при помощи ленточного транспортера 70 (фиг. 6) иди иным путем масса подается v фильтровально-формовочную машину 71. откуда выработанные торфя,ные кубики транспортером 72 подаются для усадки, отвердевания и усушки, каковой процесс происходит и значительно более короткое время, чем при кубиках, изготовленных холодным путем. Для подогрева в сгустителе смеси горячего воздуха и отходящих топочных газов, в случае надобности, например, при сильных морозах, нлн какого-либо перебоя в работе отдельных агрегатов, на лобовой стенке сгустителя устанавливается .одна или несколько форсунок 67 (фиг. 6 н 7), приспособленных к отоплению нефтью или торфяной пылью.

Для улавливания и удаления твердых MHIICральных примесей из торфяной массы на дне расньыительной шахты 49 и сгустителя 62 (фиг. 6 н 8) устанавливается приспособление 69 в виде черняка. Примеси минерального происхождения, вследствие больше о удельного веса, с помощью надлежащего расположения и количества распылительных соиел, могут быть осаждаемы в определенных местах шахты 49 или сгустителя 62, в большинстве с.учаев скопляясь на середине шахты отдельно от остального осадка, а потому, с помощью нодведег.ного к этим местам выщеупомянутого улавливающего и выносящего приспособления, ъозмон но легко удалить большее количество минеральных примесей, а брикетируемый осадок, хотя и будет иметь эти примеси, но в невредном для горючего количестве.

Описанный метод может быть с болыйой выгодой применен для переработки других ископаемых пород, как-то: лигнита, бурого угля и т. н. Например, при брикетнровании бурого угля по описанному выше методу исключается необходимость отпр.;ссовки под большим давлением. Достаточна лишь простая формовка массы, чтобы полученные угольные брикеты, усушенные и отвердевнше, обладали значительной крепостью и эластичностью.

Предмет патента.

I 1. Устройство для улучшения качества торфа и ископаемых пород и отделення из торфа примесей минерального происхождения, например, песка, отличающееся тем, что оно спабжоно циклопом 57 (фиг. 8) для освобождения массы от торфяной ныли и приспособлением 62 дл сгущения торфа (фиг. 9) иутем вторичного напраьления через него горячих газов. 2. Видоизменение устройства, заказанного в п. , отлша1рщееся тем, что оно снабжено рас-, пылнтедьнымн сопялыя Se (фиг. 9) для тврфяной жвяш в горячих газов с целью выпаривания воды, сгущевня торфяной массы и получения на совтветсгвующих машинах кубиков нлн кусков. ;. Форма выполнения устройства по п. 1. eiлнчающаяся тем, что на дне рас Тылв1елц вой шахты 49, снабженной трубами с вентиллто рамн 55 и 56 (фиг- 8), имеется улавливающее н выносящее червячное (приспособление W (фш-. 9),

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обезвоживания сырой торфяной массы | 1925 |

|

SU6330A1 |

| Способ искусственной сушки торфа | 1936 |

|

SU50478A1 |

| Способ производства гранулированного торфа | 1988 |

|

SU1544979A1 |

| СПОСОБ ПО ПРОИЗВОДСТВУ ПРОДУКЦИИ, ТЕПЛА И ЭЛЕКТРОЭНЕРГИИ ИЗ ТОРФА И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295556C1 |

| СПОСОБ ПОДГОТОВКИ СТОЧНЫХ ВОД К АЭРОБНОЙ БИОЛОГИЧЕСКОЙ ОЧИСТКЕ | 2005 |

|

RU2304085C2 |

| ЭНЕРГОНЕЗАВИСИМЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПО ПРОИЗВОДСТВУ ПРОДУКЦИИ ИЗ ТОРФА | 2013 |

|

RU2529059C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПОРОШКООБРАЗНОГО ИНУЛИНА ИЗ ТОПИНАМБУРА | 2024 |

|

RU2836348C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АГЛОМЕРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2218431C2 |

| Способ обезвоживания торфа | 1931 |

|

SU44855A1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ТОРФА И УСТРОЙСТВО ДЛЯ ФРАКЦИОНИРОВАНИЯ ТОРФА | 2004 |

|

RU2270728C2 |

П-игЗ

- ..;;

ШЖШ2ШеЩШ1ШП.ШД.ГЁ|5

|ДШ 1ЖШШП.Е1Ш3111Ш |Г;..|

: шаашШ10яашоллгш;11

Ц шшшшао:ушпш1пжи|

иШ 5ШШШ ШШДаД 1Ш и| и ;1шшшшшщд.сшада5 -Го-з/„ л- :|

..

Шигь г

ЁЭ

и Г к патенту мн-цев

иг

,:-, 1Н,, JH

/1

X Фиг-8

Н

fS

г этгл жю с ф

.

Фиг7

игУ /Й , ,, . . ч

Оскара Лмнквр и Зденко Шенборш 88931

Авторы

Даты

1934-09-30—Публикация

1931-01-19—Подача