Приспособление состоит из кулака, подвижного в пазу на тарелке толкателя для впускного клапана пресса и связанного с поршнем, находящимся с одной стороны под давлением напорной среды, а с другой - под давлением пружины и т.п.

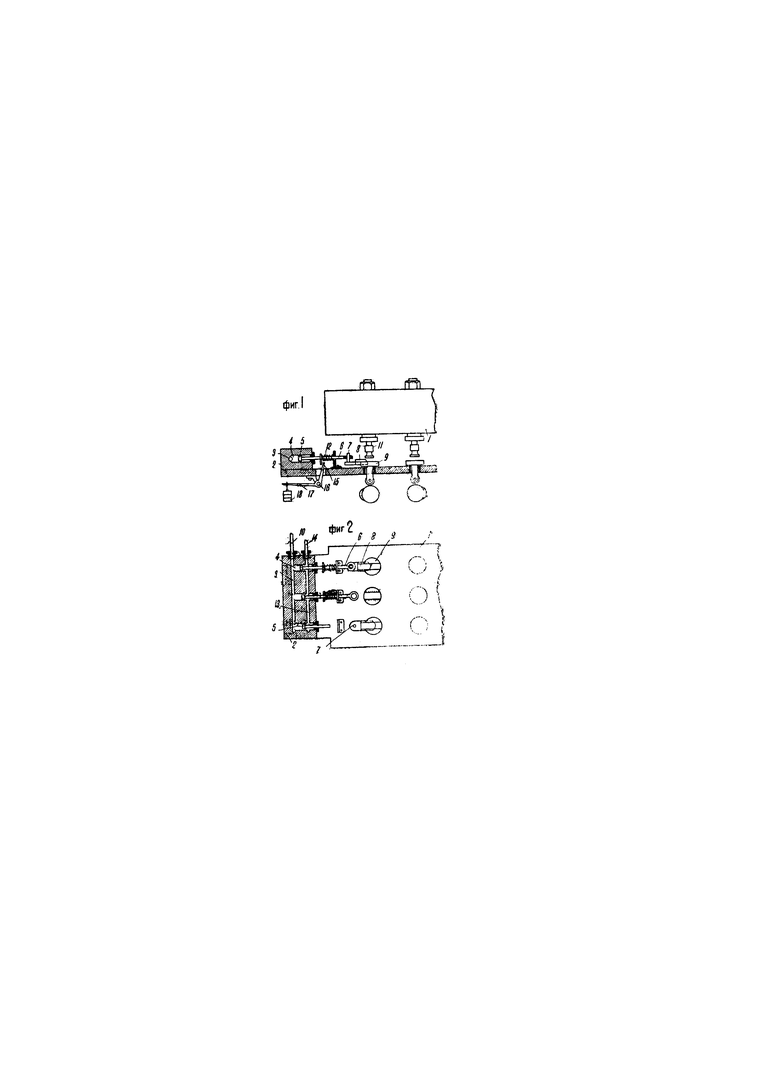

На чертеже фиг. 1 изображает продольный разрез приспособления; фиг. 2 - вид приспособления сверху, с частичным разрезом.

К распределителю 1 гидравлического пресса приделывается регулятор, состоящий из болванки 2, в которой имеется канал 3, сообщающийся в данном случае с тремя цилиндрами 4 (для трех прессов).

В каждом цилиндре движется поршень 5, соединенный со штоком 6. Штоки имеют на другом конце проушину, которой они надеваются на палец 7 кулака 8, подвижного в пазу толкателя 9, имеющего сечение в форме ласточкина хвоста.

Канал 3 сообщается посредством трубы 10 с системой высокого давления, которое и действует на поршень 5, стараясь отодвинуть его вправо и тем самым держать кулак 8 на толкателе против клапана 11, преодолевая сопротивление пружины 12.

Пока есть в системе высокое гидравлическое давление, толкатели 9 работают исправно, т.е. они поднимают своевременно клапаны 11 посредством кулаков 8. Однако, как только высокое давление упадет в системе, давление со стороны канала 3 на поршень 5 уменьшится и не будет в состоянии противодействовать пружине 12, которая отодвинет шток влево, а вместе с ним выдвинет и кулак 8 из-под клапана 11; тотчас же толкатели будут ходить вхолостую, т.е. не доходить до клапана 11, и материал не будет прессоваться до тех пор, пока гидравлическое давление в системе не поднимется до нормального. Тогда поршни снова отодвинутся вправо, преодолевая сопротивление пружины 12, и кулаки 8 станут против клапанов, вследствие чего работа прессов возобновится.

Таким образом при прессовке не будет брака, т.е. плохо спрессованного, рыхлого товара, как это часто бывает теперь.

Обратного противодавления на поршень 5 можно достигнуть вместо пружины 12 посредством постоянного гидравлического давления с другой стороны поршня через канал 13 и трубу 14.

Вместо пружины 12 можно устроить противодавление посредством поворотного на оси 16 рычага 15-17 с грузом 18.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический молот | 1988 |

|

SU1537757A1 |

| Коловратный двигатель | 1930 |

|

SU31343A1 |

| СИСТЕМА СМАЗКИ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2592090C1 |

| НАПОРНАЯ АРМАТУРА, В ЧАСТНОСТИ, КАК КЛАПАН РАЗГРУЗКИ ДАВЛЕНИЯ И КЛАПАН ЗАЩИТЫ ОТ ДАВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2147350C1 |

| КОРРЕКТИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ТОПЛИВОВПРЫСКИВАЮЩЕГО НАСОСА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С НАДДУВОМ | 1996 |

|

RU2116485C1 |

| Гидравлическое прижимное устройство к ножницам | 1987 |

|

SU1563864A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПЛАСТА | 1989 |

|

SU1818896A1 |

| ЗАПОРНО-ПУСКОВОЕ УСТРОЙСТВО | 2007 |

|

RU2347597C1 |

| Машина для производства стеклянных изделий | 1927 |

|

SU12261A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ВЫДАЧИ ОТМЕРЕННОГО КОЛИЧЕСТВА ЖИДКОСТИ В ВИДЕ КАПЕЛЬНОГО РАСПЫЛА ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2104048C1 |

Приспособление для автоматического выключения гидравлического пресса при падении давления в напорной трубе до определенного предела, отличающееся применением поршня 5, находящегося с одной стороны под давлением жидкости в напорной трубе и с другой стороны нагруженного пружиной или т.п. и связанного своим штоком с кулаком 8, подвижным в пазу на поверхности толкателя 9 для впускного клапана 11 пресса.

Авторы

Даты

1934-11-30—Публикация

1933-11-21—Подача