Изобретение относится к разделению и сепарации веществ, отличающихся удельным весом на малую величину, в частности к ультрацентрифугам для разделения смесей.

Известна ультрацентрифуга для разделения смесей, состоящих из фаз,малоотличающихся одна от другой по удельному весу, включающая установленный с зазором в неподвижном кор-пусе ротор и патрубок для подачи в зазор газа.

С целью повыгаения эффективности разделения смеси в предлагаемой

ультрацентрифуге осевой зазор между ротором и корпусом выполнен сужающимся к оси вращения. При этом форма зазора, ограниченная наружной боковой поверхностью корпуса, описанаформулой

1

- ,

riA - Вг - Сг

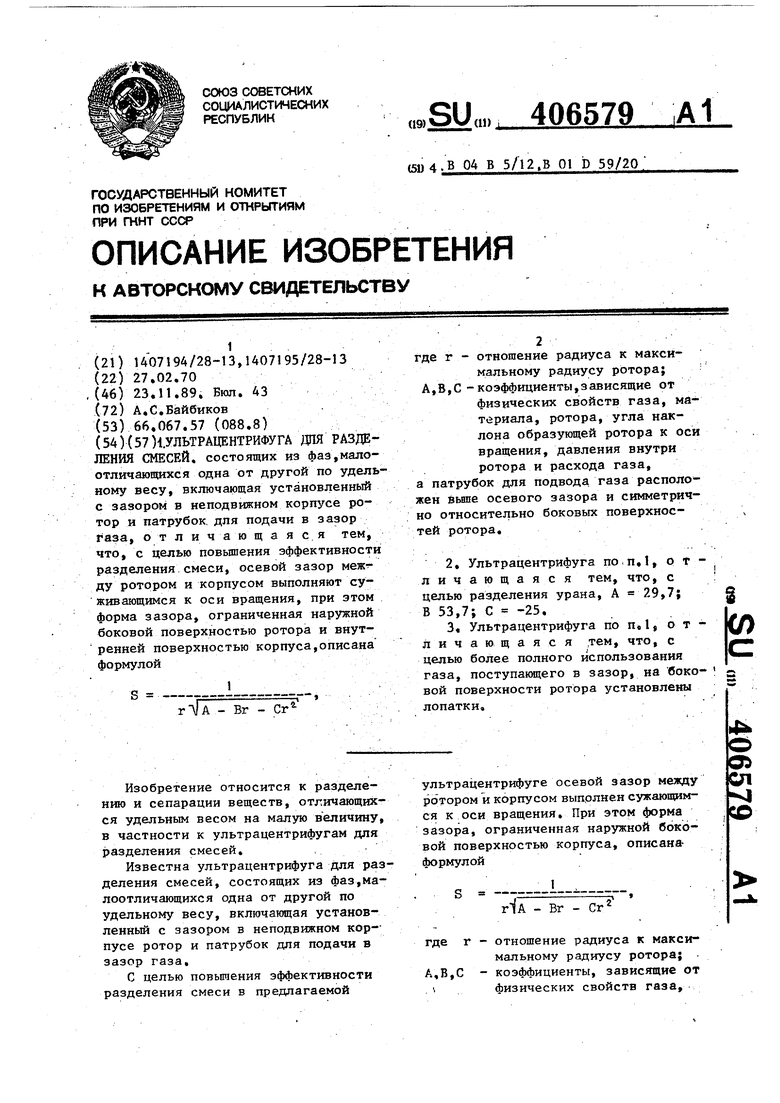

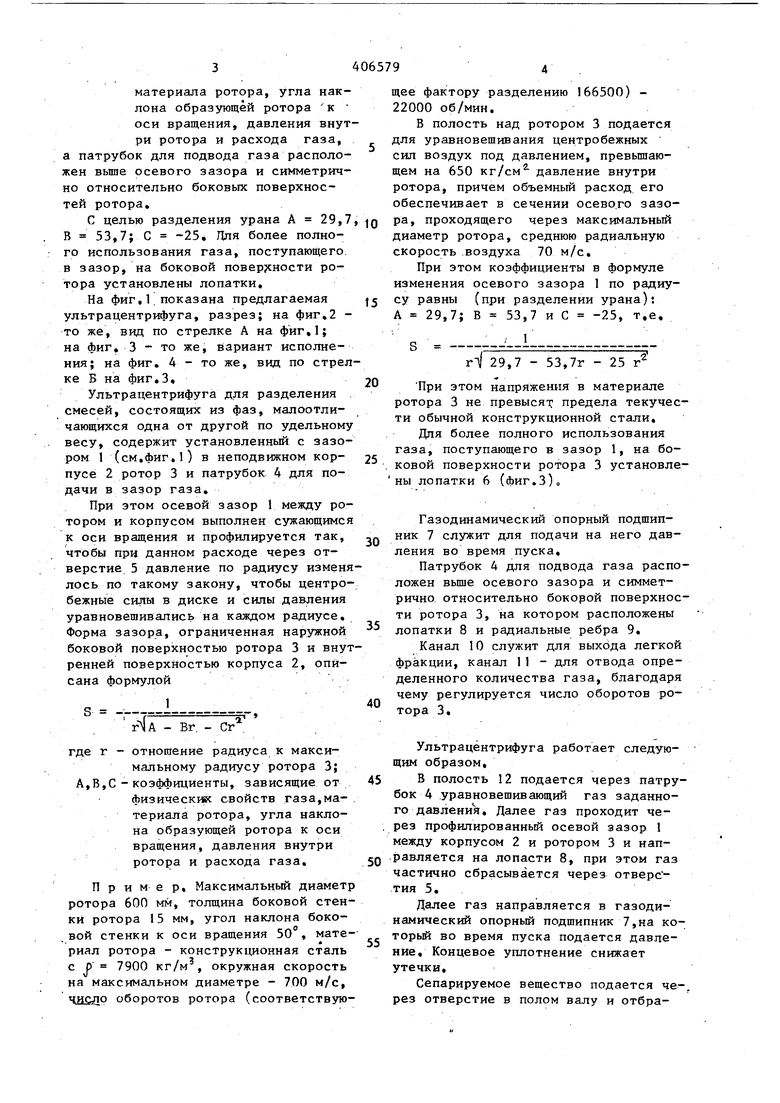

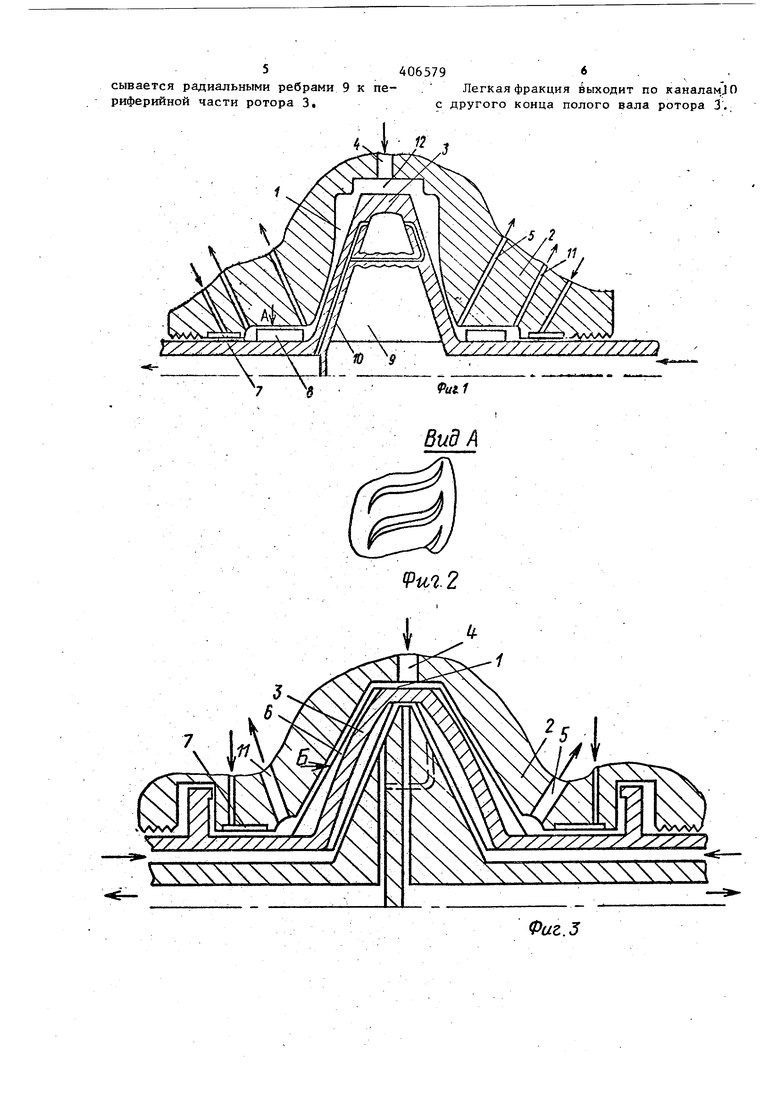

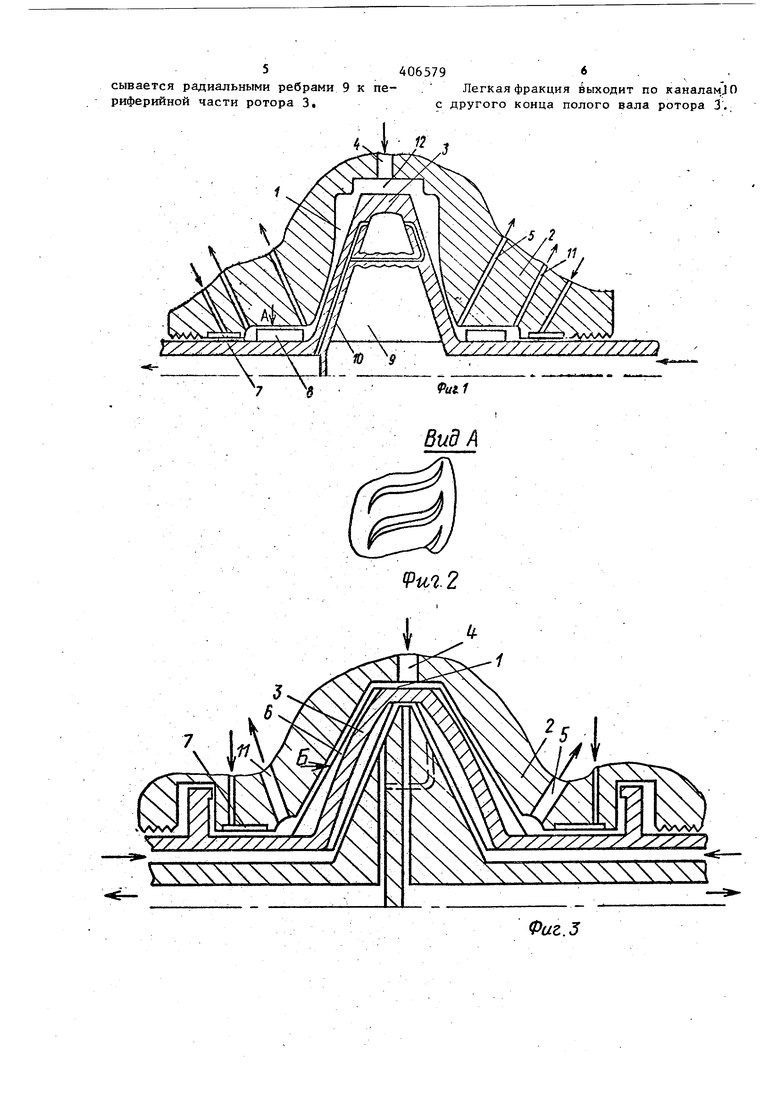

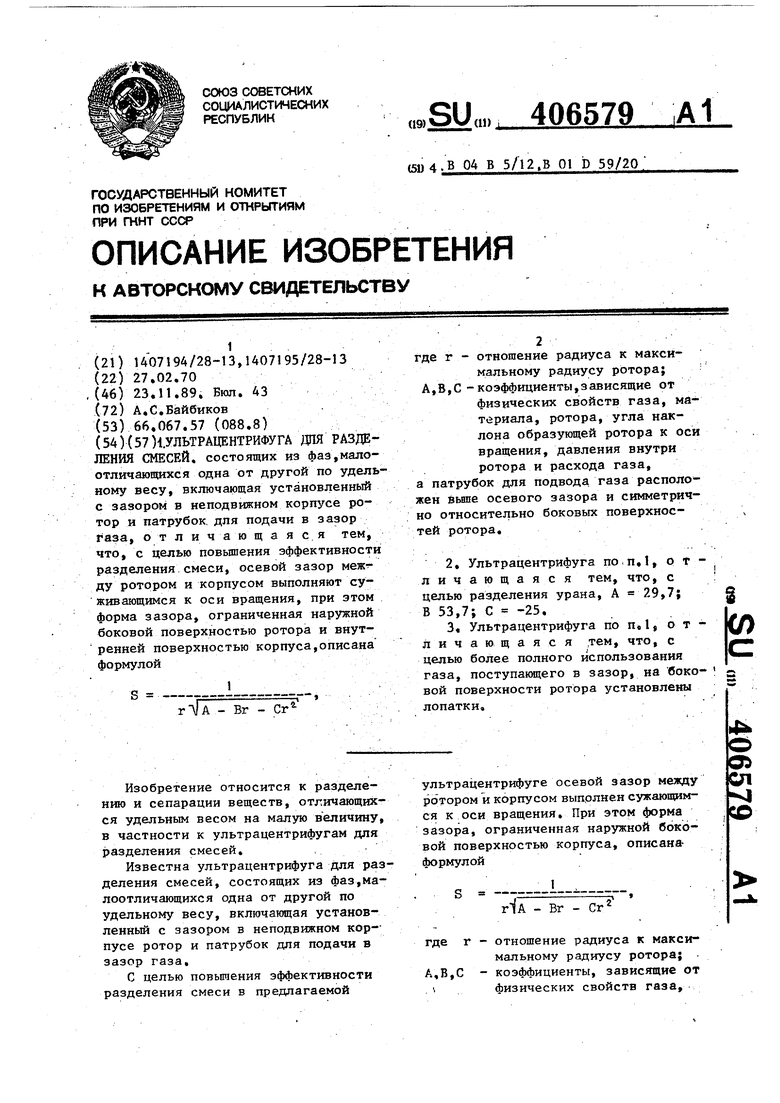

- отношение радиуса к максимальному радиусу ротора; - коэффициенты, зависящие от физических свойств газа. материала ротора, угла наклона образующей ротора к оси вращения, давления внут ри ротора и расхода газа, а патрубок для подвода газа расположен выше осевого зазора и симметрично относительно боковых поверхностей ротора, С целью разделения урана А 29,7 В 53,7; С -25, Для более полного использования газа, поступающего, в зазор, на боковой повер сности ротора установлены лопатки. На фиг,1 показана предлагаемая ультрацентрифуга, разрез; на фиг,2 то же, вид по стрелке А на фиг,1; на фиг, 3 - то же, вариант исполнения; на фиг, 4 - то же, вид по стрел ке Б на фиг,3, Ультрацентрифуга для разделения смесей, состоящих из фаз, малоотличающихся одна от другой по удельному весу, содержит установленный с зазором 1 (см,фиг,О в неподвижном корпусе 2 ротор 3 и патрубок 4 для подачи в зазор газа. При этом осевой зазор 1 между ротором и корпусом выполнен сужающимс к оси вращения и профилируется так, чтобы при данном расходе через отверстие 5 давление по радиусу изменя лось по такому закону, чтобы центро бежные силы в диске и силы давления уравновешивались на каждом радиусе. Форма зазора, ограниченная наружной боковой поверхностью ротора 3 и вну ренней поверхностью корпуса 2, описана формулой гЧАВг. - Сг где г - отношение радиуса к максимальному радиусу ротора 3; А,В,С - коэффициенты, зависящие от физических свойств газа,материала ротора, угла наклона образующей ротора к оси вращения, давления внутри ротора и расхода газа. Пример, Максимальный диамет ротора 600 мм, толщина боковой стен ки ротора 15 мм, угол наклона боковой стенки к оси вращения 50°, мате риал ротора - конструкционная сталь с р 7900 кг/м , окружная скорость на максимальном диаметре - 700 м/с, чдедо оборотов ротора (соответствую щее фактору разделению 166500) 22000 об/мин, В полость над ротором 3 подается для уравновешивания центробежных сил воздух под давлением, превьшгающем на 650 кг/см давление внутри ротора, причем объемный расход его обеспечивает в сечении осево.го зазора, проходящего через максимальный диаметр ротора, среднюю радиальную скорость воздуха 70 м/с. При этом коэффициенты в формуле изменения осевого зазора 1 по радиусу равны (при разделении урана): А 29,7; В 53,7 и С -25, т.е, , ; 1 гт| 29,7 - 53,7г - 25 г При этом напряжения в материале ротора 3 не превыся: предела текучести обычной конструкционной стали. Для более полного использования газа, поступающего в зазор 1, на боковой поверхности ротора 3 установлены лопатки 6 (фиг,3), Газодинамический опорный подшипник 7 служит для подачи на него давления во время пуска. Патрубок 4 для подвода газа расположен вьпие осевого зазора и симметрично относительно бокорой поверхности ротора 3, на котором расположены лопатки 8 и радиальные ребра 9, Канал 10 служит для выхода легкой фракции, канал 11 - для отвода определенного количества газа, благодаря чему регулируется число оборотов ротора 3, Ультрацёнтрифуга работает следующим образом, В полость 12 подается через патрубок 4 .уравновешивающий газ заданного давления. Далее газ проходит через профилированный осевой зазор 1 между корпусом 2 и ротором 3 и направляется на лопасти 8, при этом газ частично сбрасывается через отверстия 5, Далее газ направляется в газодинамический опорный подшипник 7,на который во время пуска подается давление. Концевое уплотнение снижает утечки. Сепарируемое вещество подается че-. рез отверстие в полом валу и отбра5сывается радиальными ребрами 9 к периферийной части ротора 3, 406579« . . Легкая фракция йыходит по каналам Ю с другого конца полого вала ротора 3.

Фаг.З

.. ,

i , 4 -

:f, i i .,. i .. , .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174860C1 |

| СТРУЙНО-РЕАКТИВНАЯ ТУРБИНА | 2015 |

|

RU2614946C2 |

| ЦЕНТРОБЕЖНЫЙ ХЛАДОНОВЫЙ КОМПРЕССОР | 2021 |

|

RU2783056C1 |

| Рабочее колесо пятой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630920C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567612C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565092C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565135C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565123C1 |

| ТУРБОГЕНЕРАТОР ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ | 2007 |

|

RU2380547C2 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565138C1 |

«5

Авторы

Даты

1989-11-23—Публикация

1970-02-27—Подача