Изобретение относится к турбостроению (пневматические, паровые и газовые турбины и турбодетандеры малой мощности до 500 кВт), а более конкретно струйно-реактивной турбине, и может быть использовано в качестве силового ведущего элемента в приводах различного назначения, в частности в приводах паровых турбогенераторов, в качестве воздушных и газовых турбодетандеров, приводах запорной и регулирующей трубопроводной арматуры, устанавливаемой в технологических системах добычи, транспорта и переработки нефтегазовой промышленности.

Известны различные типы пневматических и газовых лопаточных турбин: осевые, радиальные и радиально-осевые [О.Н. Емин, С.П. Зарицкий «Воздушные и газовые турбины с одиночными соплами». М., «Машиностроение», 1975 г., 216 с. С. 14, 15, рис. 17 и рис. 18]. Эти турбины содержат корпус, в котором на опорах установлен ротор, выполненный в виде вала с, по меньшей мере, одним рабочим колесом, на котором установлены рабочие лопатки. В корпусе установлено подводящее устройство, подающее рабочее тело (жидкость, газ) на рабочие лопатки. Подводящее устройство может быть выполнено или в виде направляющих лопаточных решеток, или в виде подводящих (питающих) сопел. За рабочим колесом в направлении движения рабочего тела установлено выхлопное устройство, которое представляет собой диффузор (лопаточный или безлопаточный).

Известные турбины обеспечивают преобразование энергии (потенциальной) рабочего тела в механическую работу на валу ротора путем изменения направления течения и расширения рабочего тела. При этом достигаются достаточно высокие выходные характеристики этих турбин, не уступающие характеристикам двигателей других известных типов.

Однако данные турбины характеризуются значительной трудоемкостью изготовления вследствие сложной пространственной формы рабочих и направляющих лопаток и требований к точности изготовления (малые зазоры между лопатками рабочего колеса и корпуса, точность взаимного расположения направляющих лопаток или подводящих сопел и лопаток рабочего колеса). Кроме того, конструкция известных турбин значительно усложняется при большом располагаемом давлении рабочего тела (при большом располагаемом перепаде энтальпий) вследствие необходимости выполнения их многоступенчатыми с целью обеспечения снижения потерь кинетической энергии с выходной скоростью. При работе на влажном и/или загрязненном рабочем теле вследствие эрозионного износа лопаток и загрязнения, а при низких температурах рабочего тела их обледенения и забивания льдом межлопаточных каналов значительно снижается надежность работы и ресурс данных турбин. Сравнительно большие величины моментов инерции ротора, особенно многоступенчатых турбин, обуславливают ухудшение динамических характеристик, что приводит к усложнению систем управления, а в некоторых случаях вообще к невозможности применения данных турбин в качестве исполнительного звена этих систем. Кроме того, необходимость обеспечения реверса этих турбин также приводит к значительному усложнению их конструкции.

Известны струйно-реактивные турбины [RU №2131065, F15B 9/03, 1999; DE 3507795 Al, F01D 1/34, 1985, Фиг. 1, 2], содержащие ротор в виде установленного на подшипниках вала с рабочим колесом и уплотнительное подводящее устройство, причем рабочее колесо выполнено в первом случае (RU 2131065) в виде сегнерова колеса, т.е. в виде, по меньшей мере, одного консольно и радиально закрепленного на валу патрубка с тяговым соплом на свободном конце, ориентированным тангенциально, или во втором случае (DE 3507795) в виде полого диска (барабана) также, по меньшей мере, с одним тяговым соплом на его периферии, при этом тяговое сопло (сопла) сообщено газовым трактом с уплотнительным устройством, подводящим рабочее тело (газ, жидкость) в тракт вращающегося ротора, выполненным в первом случае (RU 2131065) в виде бесконтактного радиального щелевого уплотнения, а во втором случае (DE 3507795) в виде контактного радиального уплотнения.

Известные струйно-реактивные турбины являются безлопаточными, в которых крутящий момент на валу и соответственно механическая работа на нем создаются путем преобразования располагаемой потенциальной энергии (располагаемой полной энтальпии) рабочего тела в процессе его расширения в тяговом сопле в кинетическую энергию струи, истекающей из тягового сопла, что приводит к непосредственному созданию на плече относительно оси вала тангенциально направленной реактивной силы тяги.

По сравнению с лопаточными турбинами известные струйно-реактивные турбины обладают как рядом преимуществ, так и рядом существенных недостатков, сдерживающих их развитие и широкое применение.

К основным преимуществам струйно-реактивных турбин относятся:

- простота конструкции ротора и, следовательно, низкая трудоемкость его изготовления вследствие отсутствия сложных лопаточных аппаратов и гарантированных зазоров;

- высокие показатели надежности работы и ресурса, особенно в экстремальных условиях эксплуатации при работе на неподготовленном рабочем теле (загрязненном, влажном и низкотемпературном газе) или влажном паре, что обусловлено безлопаточным газовым трактом (проточной частью), практически неподверженном эрозионно-гидроабразивному износу, загрязнению и обледенению его элементов, так как отсутствует высокоскоростное лобовое натекание на поверхности элементов тракта (на лопатки). В этих турбинах значительное повышение скорости потока до сверхзвуковых величин и, соответственно, снижение температуры газа (пара) и выпадение из него влаги происходит только, начиная с критического сечения сопла, где толщина пограничного слоя близка к нулю и капли влаги сдуваются с поверхности высокоскоростным потоком, исключая загидрачивание или обледенение;

- простота системы подготовки и подачи рабочего тела на турбину благодаря существенному снижению требований по очистке, осушке и подогреву рабочего тела или даже полному их отсутствию;

- простота эксплуатации, так как практически не требуется проведение регламентно-ремонтных работ по очистке и восстановлению элементов газового тракта и его уплотнений, а также по обслуживанию системы подготовки рабочего тела;

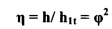

- потенциальная возможность достижения сравнительно высоких выходных характеристик в диапазоне малых мощностей (зависимостей коэффициента полезного действия (КПД), мощности и крутящего момента от относительной скорости колеса) при срабатывании в одной ступени больших перепадов энтальпий, что обусловлено простотой и эффективностью термогазодинамического процесса расширения рабочего тела и своеобразной кинематикой ступени, при этом первый фактор связан с отсутствием, как это имеет место в лопаточных турбинах, высокоскоростного обтекания лопаток и поворотом на них потока с вихреобразованием, а также перетоков рабочего тела по зазорам, что сопровождается потерями энергии (полного давления), т.е. процесс течения и расширения существенно отличается от изоэнтропийного. В струйно-реактивной турбине до тягового сопла поток движется сравнительно с небольшой скоростью и, следовательно, потери энергии на большей части тракта незначительны. Только на участке тягового сопла происходит расширение и разгон потока с его истечением из сопла обычно со сверхзвуковой скоростью. Причем течение по соплу прямолинейное и, как правило, без возникновения отрывов потока и скачков уплотнения, что обуславливает низкие потери энергии по соплу, а процесс течения близок к изоэнтропийному. При этом кпд процесса расширения (адиабатный или политропный) определяется степенью отклонения процесса от изоэнтропийного, которая выражается коэффициентом скорости сопла

,

,

где C1 - фактическая скорость истечения из сопла;

C1t - скорость истечения, соответствующая изоэнтропийному процессу.

КПД процесса расширения в сопле

,

,

где h - полезная удельная работа (разность энтальпий) процесса расширения;

h1t - удельная работа (разность энтальпий), соответствующая изоэнтропийному процессу.

В связи с тем что в соплах обычно реализуется течение без отрывов и скачков уплотнения, коэффициент скорости достигает значений ϕ=0,99 для профилированных сопел и ϕ=0,96-0,98 для непрофилированных конических сопел, то, соответственно, и кпд процесса расширения достигает высоких значений. кпд известной струйно-реактивной турбины может быть выражен также через тяговый кпд сопла, который пропорционален квадрату эффективной скорости истечения (удельному импульсу сопла) или квадрату удельной тяги Р сопла, являющейся отношением тяги Р (в кГс) к расходу G (в кг/с), т.е. Р=P/G. С ростом давления рабочего тела перед соплом указанные удельные параметры сопла возрастают.

Другой фактор, вытекающий из кинематики потока струйно-реактивной турбины на окружности ее рабочего колеса (на выходе из тягового сопла), обуславливает более низкие потери кинетической энергии с выходной скоростью по сравнению с лопаточными турбинами. Потери кинетической энергии

,

,

где C - абсолютная скорость потока на выходе (на окружности) рабочего колеса

,

,

где W - относительная скорость потока на окружности рабочего колеса (скорость истечения из тягового сопла);

U - линейная окружная скорость рабочего колеса на его периферии.

При одинаковых условиях, т.е. при равенстве относительных и окружных скоростей, абсолютная скорость потока на выходе из рабочего колеса струйно-реактивной турбины всегда меньше, чем у лопаточной. Это вытекает из того, что у лопаточной турбины абсолютная скорость определяется векторным треугольником (вектор относительной скорости всегда направлен под углом к вектору окружной скорости), в то время как у струйно-реактивной турбины эти векторы колинеарны (лежат на одной прямой).

Сравнительно низкая величина потерь кинетической энергии в струйно-реактивной турбине обуславливает достаточную ее эффективность в одноступенчатом исполнении даже при высоких перепадах энтальпии на ступени:

- широкий диапазон рабочих режимов по давлению рабочего тела;

- малые масса и габариты, что обусловлено сосредоточенным течением потока в простой одноступенчатой конструкции без направляющих лопаточных аппаратов и выходных диффузоров;

- хорошие динамические характеристики (низкое значение постоянной времени) малого момента инерции ротора, особенно при исполнении с сегнеровым рабочим колесом, что обуславливает возможность широкого применения струйно-реактивной турбины в приводах исполнительных механизмов систем регулирования, в том числе следящих.

К основным недостаткам известных струйно-реактивных турбин относятся:

- сравнительно высокие величины потерь энергии в струйно-реактивных турбинах с сегнеровым рабочим колесом на аэродинамическое сопротивление окружающей среды вращению сопловых непрофилированных трубок-плеч (круглого поперечного сечения), а также на имеющий место центробежный компрессорный эффект;

- сложность подвода рабочего тела в газовый тракт вращающегося ротора.

Данный недостаток является определяющим и сдерживающим развитие струйно-реактивных турбин с реализацией их основного преимущества - высокой надежности безлопаточной конструкции в экстремальных условиях работы на загрязненном и влажном рабочем теле. При этом контактные уплотнительные подводящие устройства сами подвержены интенсивному износу, особенно при больших скоростях вращения вала, загрязнению и примерзанию при низких температурах (в турбодетандерах). Бесконтактные щелевые и лабиринтные уплотнения, кроме этого, обуславливают снижение выходных характеристик из-за протечек через них рабочего тела.

Известна струйно-реактивная турбина [FR-A-994337, F01D 25/043, 1951], содержащая ротор в виде установленного на подшипниках полого вала с рабочим сегнеровым колесом с радиальными патрубками - плечами, на свободных концах которых имеются направляющие лопатки для поворота выходящего из патрубков потока в тангенциальном направлении, и бесконтактного эжекторного устройства подвода рабочего тела в полый вал вращающегося ротора и далее в патрубки рабочего сегнерова колеса. Причем эжекторное подводящее устройство выполнено в виде дозвукового (сужающегося) активного (подводящего) сопла, установленного соосно валу с осевым зазором и сообщенного с источником активного рабочего тела подводящим трубопроводом с запорно-регулирующим органом, и пассивного сужающегося сопла и следующей за ним по потоку расширяющейся камерой смешения, выполненных в виде единой втулки, установленной в валу.

В известной струйно-реактивной турбине обеспечивается бесконтактный подвод рабочего тела в газовый тракт вращающегося ротора не только без его утечки, но еще и с дополнительным подсосом вторичного рабочего тела из окружающей среды за счет эжектирования, что является частным преимуществом по сравнению с рассмотренными выше струйно-реактивными турбинами.

Однако эжектирование вторичного рабочего тела обычно сопровождается значительными потерями энергии (полного давления) при смешении потоков, поэтому термогазодинамический процесс в данной турбине может быть достаточно эффективным только при сравнительно низких давлениях активного рабочего тела, что сужает область применения известной струйно-реактивной турбины по давлению рабочего тела. Кроме того, отсутствие тяговых сопел в их классическом понимании (заменены направляющими лопатками) не позволяет в полной мере использовать оставшуюся энтальпию рабочего тела на выходе из рабочего колеса. К тому же подсос вторичного рабочего тела и получаемое при этом низкое давление смешанных потоков приводит к необходимости значительного увеличения проходных сечений газового тракта ротора, что ухудшает массогабаритные показатели конструкции, а также соответственно приводит к возрастанию потерь на аэродинамическое сопротивление вращению рабочего колеса и потерь на центробежный компрессорный эффект, связанный с кориолисовыми силами. Регулирование режима работы турбины посредством запорно-регулирующего органа (клапана), установленного на подводящем трубопроводе, сопровождается дросселированием активного рабочего тела, т.е. с потерей его энергии еще до входа в турбину, что также снижает ее эффективность.

Наиболее близкой к заявляемому изобретению является струйно-реактивная турбина [SU №1829521 A1, F02C 3/00, 1999], содержащая ротор, выполненный в виде вала, по меньшей мере, с одним осевым каналом и, по меньшей мере, с одним рабочим колесом, имеющим на периферии, по меньшей мере, одно тяговое сопло, сообщенное с торцевым входом осевого канала непрерывным газовым трактом, и, по меньшей мере, одно бесконтактное газодинамическое уплотнительное подводящее устройство, выполненное в виде недорасширенного сверхзвукового подводящего сопла, установленного соосно валу с осевым зазором между поперечным сечением по его срезу и поперечным сечением по торцевому входу в осевой канал вала.

В известной турбине за счет газодинамического запирания осевого канала вала истекающей из подводящего сопла сверхзвуковой недорасширенной струей, основанного на невозможности распространения слабых возмущений (волны давления) против сверхзвукового потока, так как они распространяются со скоростью звука, утечки рабочего тела через осевой зазор значительно уменьшаются, что соответственно приводит к значительному снижению потерь кпд турбины вследствие этого фактора. При этом в отличие от турбины с эжекторным подводом рабочего тела здесь не имеется потерь энергии на смешение потоков и обеспечивается достаточно эффективная работа турбины на высоком давлении рабочего тела, а преимущество бесконтактного подвода рабочего тела, обуславливающее высокую надежность работы турбины на загрязненном и влажном рабочем теле, здесь сохраняются.

Однако, вместе с этим, в известной турбине проявляется недостаток, приводящий к снижению ее кпд, хотя и в меньшей степени, чем это имеет место у турбины с эжекторным подводом. Причиной этого недостатка является значительная потеря полного давления (энергии) на скачке уплотнения, которым сопровождается переход скорости газового потока со сверхзвуковой на дозвуковую в осевом канале вала или другом месте газового тракта ротора, что зависит от соотношения площадей критических (минимальных) сечений тягового и подводящего сопел. При этом чем больше скорость сверхзвукового потока, тем большей интенсивности скачок уплотнения и тем большие потери энергии на нем. Требования к конструктивному исполнению турбины, связанные с технологичностью и необходимостью снижения гидравлических потерь по газовому тракту ротора, приводят к значительным величинам разницы или соотношения площадей сечения газового тракта ротора и соответственно осевого канала вала и критического сечения подводящего сопла, что и обуславливает разгон потока до больших сверхзвуковых скоростей при его входе в осевой канал вала (коэффициент скорости - λ в реальной конструкции турбины достигает значений 1,6 и более, где  - отношение скорости (w) потока в данном месте к скорости звука (акр) в критическом сечении). В результате возникает скачок уплотнения достаточно большой интенсивности со значительными потерями полного давления (энергии) на нем. В другом случае, если при высокоточном исполнении конструкции с относительно малым проходным сечением осевого канала вала реализуется скачок малой интенсивности (λ<1,5), становятся значительными гидравлические потери по газовому тракту ротора, так как при этом дозвуковая скорость потока после скачка имеет большие значения, т.е. близка к звуковой в соответствии с соотношением для прямого скачка уплотнения λ2=1/λ1, где λ1 и λ2 - коэффициенты скорости до и после скачка соответственно. Кроме того, является существенным место расположения скачка уплотнения в газовом тракте, которое определяется в основном соотношением площадей критических сечений тягового и питающего сопел. Теоретически наиболее оптимальным является расположение скачка непосредственно в сечение торцевого входа в осевой канал вала, так как в случае его расположения в глубине газового тракта движение сверхзвукового потока до него по газовому тракту сопровождается очень большими потерями энергии на трение. В реальной конструкции такое оптимальное расположение скачка реализовать практически очень трудно, что связано с технологическими ограничениями и режимами работы турбины по частоте вращения ротора, давлению и расходу рабочего тала. Данный фактор также является отрицательным в известной турбине, ограничивающим достижение высоких значений кпд.

- отношение скорости (w) потока в данном месте к скорости звука (акр) в критическом сечении). В результате возникает скачок уплотнения достаточно большой интенсивности со значительными потерями полного давления (энергии) на нем. В другом случае, если при высокоточном исполнении конструкции с относительно малым проходным сечением осевого канала вала реализуется скачок малой интенсивности (λ<1,5), становятся значительными гидравлические потери по газовому тракту ротора, так как при этом дозвуковая скорость потока после скачка имеет большие значения, т.е. близка к звуковой в соответствии с соотношением для прямого скачка уплотнения λ2=1/λ1, где λ1 и λ2 - коэффициенты скорости до и после скачка соответственно. Кроме того, является существенным место расположения скачка уплотнения в газовом тракте, которое определяется в основном соотношением площадей критических сечений тягового и питающего сопел. Теоретически наиболее оптимальным является расположение скачка непосредственно в сечение торцевого входа в осевой канал вала, так как в случае его расположения в глубине газового тракта движение сверхзвукового потока до него по газовому тракту сопровождается очень большими потерями энергии на трение. В реальной конструкции такое оптимальное расположение скачка реализовать практически очень трудно, что связано с технологическими ограничениями и режимами работы турбины по частоте вращения ротора, давлению и расходу рабочего тала. Данный фактор также является отрицательным в известной турбине, ограничивающим достижение высоких значений кпд.

В основу изобретения поставлена задача создания путем изменения конструкции струйно-реактивной турбины, которая значительно снизила бы потери энергии (полного давления) и тем самым повысила бы кпд турбины, при снижении требований к конструктивно-технологическому ее исполнению, а также сравнительно повысила бы ее надежность работы на загрязненном и/или влажном рабочем теле.

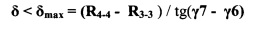

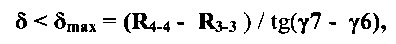

Поставленная задача решается тем, что в струйно-реактивной турбине, содержащей ротор, выполненный в виде вала, по меньшей мере, с одним осевым каналом и, по меньшей мере, с одним рабочим колесом, имеющим на периферии, по меньшей мере, одно тяговое сопло, сообщенное с торцевым входом осевого канала газовым трактом, и, по меньшей мере, одно уплотнительное газодинамическое подводящее устройство, выполненное в виде недорасширенного подводящего сопла, установленного соосно валу с осевым зазором 8 между сечением по его срезу и сечением по торцевому входу вала, согласно изобретению, питающее сопло выполнено с аксиально расположенным в его корпусе центральным телом, выходная часть которого выполнена с конусообразной поверхностью, сходящейся по направлению потока рабочего тела, внутренняя поверхность корпуса выполнена на выходе также конусообразной, сходящейся по потоку непосредственно до сечения среза, причем корпус расположен по отношению к сечению торцевого входа вала с осевым зазором δ, удовлетворяющим условию:

,

,

где δmax - максимальная величина осевого зазора, соответствующая касанию внешнего поверхности сверхзвуковой струи внутренней кольцевой кромки в сечение торцевого входа;

R3-3 - радиус поперечного сечения среза подводящего сопла;

R4-4 - радиус поперечного сечения торцевого входа, величина которого меньше радиуса R10-10 максимального поперечного сечения расширяющейся сверхзвуковой струи;

γ6 - угол полураствора образующей конической поверхности, касательной к сходящейся поверхности тракта на выходе из подводящего сопла в поперечном сечении его среза;

γ7 - угол поворота образующей внешней поверхности струи на кромке среза подводящего сопла.

Центральное тело может быть выполнено подвижным в осевом направлении.

Подводящее устройство может быть снабжено расположенным в осевом канале вала за торцевым входом заходным участком, сужающимся по направлению потока до минимального сечения, и диффузором, расположенным за заходным участком по потоку.

Заходной участок и диффузор могут быть выполнены в виде быстросъемной втулки.

Конусообразные поверхности заходного участка и центрального тела могут совместно образовывать участок газового тракта, близкий к равнопроходному по его длине.

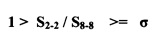

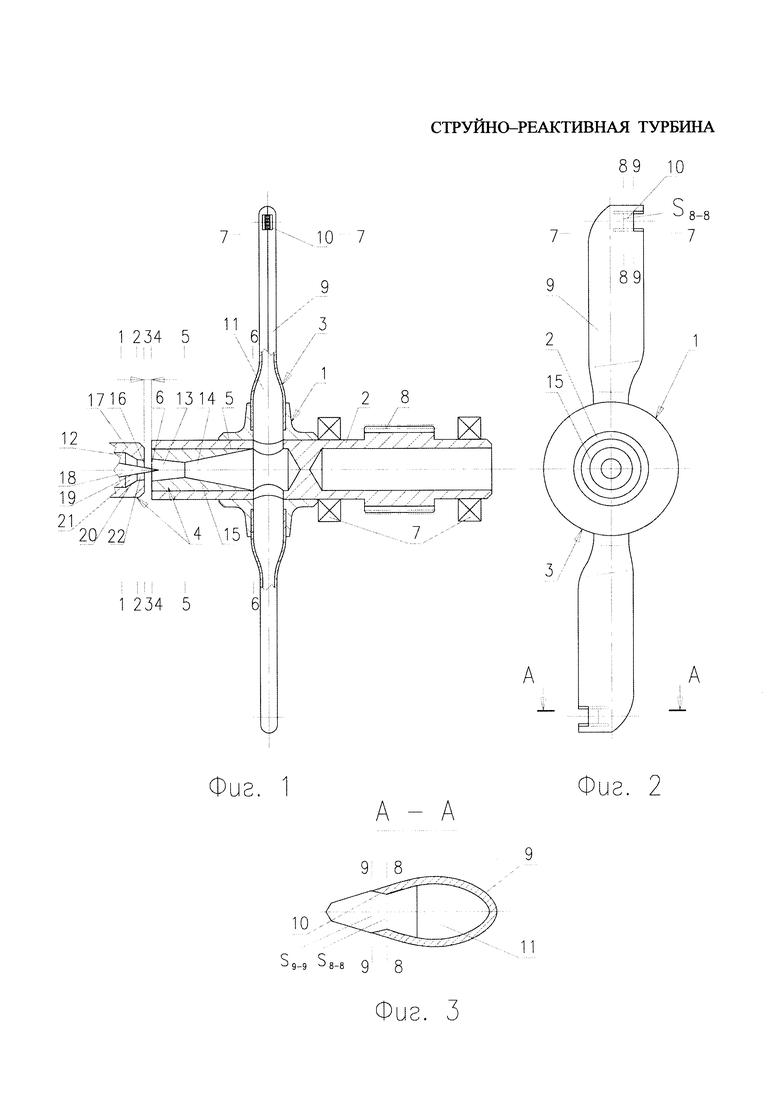

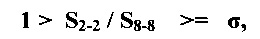

Тяговые сопла, сообщенные газовым трактом с соответствующим подводящим соплом, могут быть выполнены с суммарной площадью S8-8 их минимальных критических сечений в соотношении с площадью S2-2 минимального критического сечения подводящего сопла, удовлетворяющем условию:

,

,

где S2-2 - площадь минимального (критического) сечения подводящего сопла;

S8-8 - сумма площадей минимальных (критических) сечений всех тяговых сопел, каждое из которых сообщено газовым трактом с данным подводящим соплом;

σ - коэффициент восстановления полного давления на участке от входа в подводящее сопло до входа в тяговое сопло, соответствующий расположению скачка или системы скачков уплотнения на участке от сечения торцевого входа до входа в диффузор.

Выполнение подводящего сопла с аксиально расположенным в его корпусе центральным телом с конической сходящейся выходной поверхностью, внутренней поверхностью корпуса также конической, сходящейся непосредственно до сечения среза корпуса сопла, и расположение корпуса сопла по отношению к сечению торцевого входа в канал вала с зазором (б), удовлетворяющим вышеуказанному условию, обеспечивает малую геометрическую степень расширения внешней поверхности или внешнего контура сверхзвуковой недорасширенной струи, истекающей из подводящего сопла, при возможности обеспечения оптимального диаметра среза подводящего сопла в соответствии с требуемым диаметром газового тракта ротора, а также ее малые геометрическую и газодинамическую степени расширения до сечения входа ее в газовый тракт ротора (в канал вала), при этом струя получается центрированной и узконаправленной и имеет низкую сверхзвуковую скорость на входе в газовый тракт ротора, что обуславливает: уменьшение утечки рабочего тела и малые потери энергии на скачке уплотнения и соответственно повышение кпд турбины; повышение надежности работы турбины на загрязненном и влажном рабочем теле; снижение требований к точности конструктивно-технологического исполнения.

Выполнение питающего сопла с аксиально расположенным в его корпусе центральным коническим телом обеспечивает возможность оптимального выбора диаметра среза питающего сопла (внешнего диаметра его тракта на выходе из корпуса) в соответствии с требуемым диаметром газового тракта ротора на входе. Выполнение внутренней поверхности корпуса подводящего сопла на выходе также конической, сходящейся непосредственно до сечения среза, обеспечивает совместно с центральным телом малый угол схода образующей внешней поверхности струи с кромки среза сопла по отношению к оси в соответствии с течением Прандтля-Майера, при этом струя расширяется между поверхностью центрального тела и внешней своей поверхностью (сопло с внешним расширением), что и обуславливает узконаправленность струи и ее малые геометрическую и газодинамическую степени расширения до ее входа в газовый тракт ротора (вала) и, следовательно, ее низкую сверхзвуковую скорость (λ<1,5) в месте входа в тракт вала при значительном увеличении максимально допустимой величины осевого зазора (δ).

Выполнение центрального тела подвижным в осевом направлении обеспечивает, во-первых, отвод его назад (в корпус сопла) и увеличение критического (минимального) сечения сопла после останова турбины, что обуславливает повышение надежности турбины, т.к. устраняется возможность перемерзания критического сечения сопла после останова турбины (для детандеров), во-вторых, регулирование расхода рабочего тела и, следовательно, режима работы турбины по мощности.

Выполнение подводящего устройства с расположенным в осевом канале вала за его торцевым входом заходным участком, сужающимся по направлению потока до минимального сечения, и диффузором, расположенным за заходным участком по потоку, обеспечивает возможность увеличения диаметра торцевого входа и, следовательно, попадание струи в торцевой вход по всему ее сечению при увеличенном зазоре (δ), т.е. обеспечивается еще большее снижение требований к конструктивному исполнению турбины по максимально допустимому осевому зазору (δmax), при этом наличие минимального сечения, соответствующего критическому сечению подводящего сопла, обеспечивает условие неразрывности течения при возникновении скачка уплотнения перед ним, а наличие диффузора обеспечивает торможение дозвукового потока и дальнейшее его течение по тракту ротора с минимальными гидравлическими потерями, что обуславливает еще большее повышение кпд турбины.

Выполнение заходного участка и диффузора в виде быстросъемной втулки обеспечивает, во-первых, повышение ремонтопригодности турбины, во-вторых, повышение унификации за счет возможности быстрой ее перенастройки на другие диапазоны мощности в широком диапазоне требований по давлению рабочего тела.

Выполнение конических поверхностей заходного участка и центрального тела с совместным образованием между ними участка газового тракта, близкого к равнопроходному по его длине, обеспечивает прекращение разгона (расширения) сверхзвукового потока после входа струи в тракт вала, что обуславливает уменьшение интенсивности скачка уплотнения и потерь энергии (полного давления) на нем, в результате повышается кпд турбины.

Выполнение тяговых сопел с суммарной площадью их критических сечений в соотношении с площадью критического сечения соответствующего подводящего сопла, удовлетворяющем данному условию, обеспечивает оптимальное расположение скачка уплотнения от места (поперечного сечения) в осевом зазоре перед торцевым входом в тракт вала с наличием небольшой утечки рабочего тела через зазор между скачком и кромкой торцевого входа до минимального сечения тракта вала перед диффузором, при котором суммарные потери энергии (полного давления) на скачке уплотнения и гидравлические по длине газового тракта до тягового сопла становятся минимальными (коэффициент восстановления полного давления максимальный), что обуславливает еще большее повышение кпд турбины.

Струйно-реактивная турбина, выполненная согласно изобретению, может широко и эффективно использоваться в качестве силового движущего звена в различных отраслях техники: пневматические и газовые приводы различного назначения, в том числе приводы запорной и регулирующей арматуры (шаровых кранов, задвижек, вентилей, использующихся в нефтегазовой, целлюлозно-бумажной, химической и др. отраслях промышленности); исполнительные механизмы систем управления и регулирования, в том числе летательных аппаратов; промышленный и бытовой пневматический инструмент; медицинская техника (медицинский пневматический инструмент); турбостартеры газотурбинных и дизельных двигателей; малые паровые турбогенераторы и газовые детандергенераторы, турбокомпрессоры и турбонасосы; газотурбинные двигатели малых летательных аппаратов и пр. При этом данная струйно-реактивная турбина обладает достаточно высокими выходными характеристиками, конкурирующими на малых мощностях с характеристиками одноступенчатых классических турбин, особенно при высоких давлениях рабочего тела, и предельно простой конструкцией, обусловленной одноступенчатостью, непрофилируемой безлопаточной проточной частью и бесконтактным подводящим уплотнительным устройством, основанном на принципе сверхзвукового запирания. Указанные особенности струйно-реактивной турбины обеспечивают ее высокую надежность работы в экстремальных условиях на загрязненном и влажном рабочем теле при низких температурах, простоту ее эксплуатации и эффективность эксплуатации (экономичность по расходу рабочего тела), по сравнению не только с прототипом и турбинами классических типов, но и с силовыми движущими устройствами других классов, например поршневыми и лопастными (поворотными) пневматическими и пневмогидравлическими приводами различного назначения, особенно для шаровых кранов и другой арматуры больших типоразмеров, предназначенных для газовой и нефтяной промышленностей. Эти преимущества в своем комплексе и обуславливают указанную широту охвата различных областей применения заявляемой струйно-реактивной турбины.

Изобретение поясняется описанием конкретного примера выполнения со ссылками на прилагаемые чертежи.

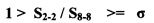

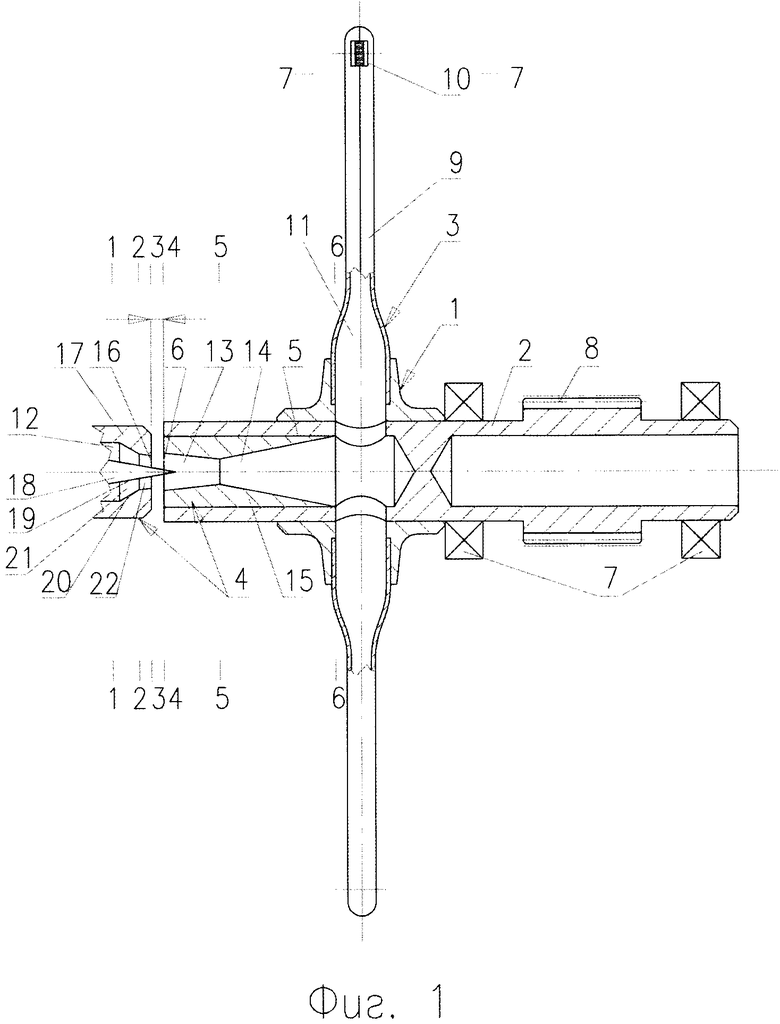

На Фиг. 1 изображена струйно-реактивная турбина, продольный разрез;

на Фиг. 2 изображен осевой вид ротора струйно-реактивной турбины на Фиг. 1;

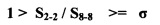

на Фиг. 3-разрез А - А на фиг. 2;

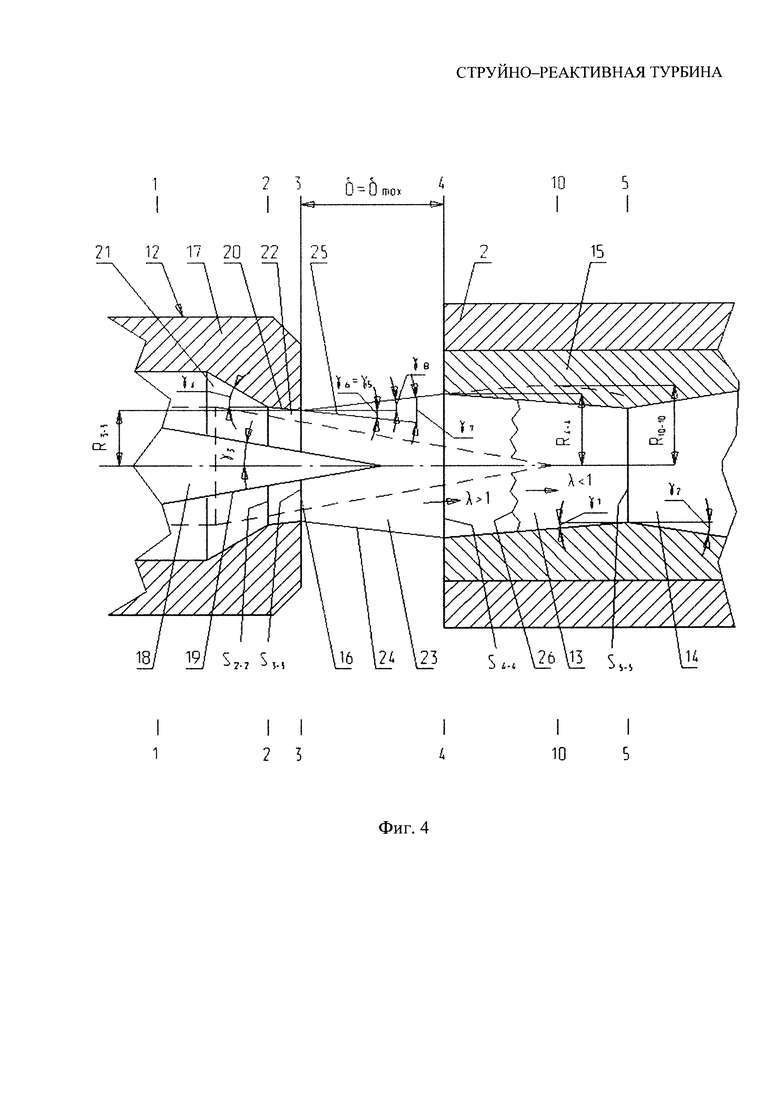

на Фиг. 4 изображено бесконтактное газодинамическое уплотнительное подводящее устройство и схема течения в нем в увеличенном масштабе на Фиг. 1, продольный разрез.

Струйно-реактивная турбина содержит ротор 1 (Фиг. 1), выполненный в виде вала 2 с рабочим колесом 3, и уплотнительное газодинамическое подводящее устройство 4.

Вал 2 имеет осевой канал 5 с торцевым входом 6 (сечение 4-4) в валу 2. Вал 2 установлен в опорах 7 (например, подшипниках качения или скольжения) и имеет ведущую шестерню 8 для передачи крутящего момента на исполнительный орган (не показан).

Рабочее колесо 3 на валу 2, в данном примере, выполнено в виде сегнерова колеса (Фиг. 1, Фиг. 2) с консольно закрепленными на валу 2 радиальными патрубками 9, каждый из которых снабжен на периферии (на свободном конце) тангенциально направленным тяговым соплом 10 (по общепринятой терминологии для классических лопаточных турбин можно называть рабочим соплом). Тяговое сопло 10 посредством полости 11 патрубка 9 и осевого канала 5 сообщено с торцевым входом 6 в осевой канал 5 вала 2 с образованием непрерывного газового тракта без застойных зон и развитых отрывных течений в местах высокой скорости потока. Для снижения потерь на аэродинамическое сопротивление при вращении рабочего колеса 3 в окружающей его среде парубки 9 выполнены с удобообтекаемой формой в поперечном сечении (Фиг. 3) путем определенного сплющивания трубки-заготовки патрубка 9.

Уплотнительное газодинамическое подводящее устройство 4 (Фиг. 1, Фиг. 4) содержит подводящее сопло 12 (можно называть направляющим соплом по терминологии для классических турбин), а также дополнительно может содержать нижеследующие элементы: заходной участок 13, сужающийся по потоку до минимального сечения 5-5, расположенный в осевом канале 5 вала 2 за торцевым входом 6; расширяющийся диффузорный участок 14, расположенный за заходным участком 13. В данном примере эти участки выполнены в виде прямых конических поверхностей с углами полураствора образующих γ1 и γ2 соответственно. Причем эти участки выполнены в виде единой втулки 15, вставляемой в осевой канал 5 вала 2, что обеспечивает ее быструю замену при необходимости ремонта или перенастройки турбины на другие параметры и условия работы. Подводящее сопло 12 расположено по оси вала 2 перед торцевым входом 6 с зазором между срезом 16 (сечение 3-3) подводящего сопла 12 и торцевым входом 6 в осевой канал 5 вала 2. Подводящее сопло 12 снабжено аксиально расположенным в его корпусе 17 центральным телом 18, выходная часть которого образована конической поверхностью 19, направленной по потоку рабочего тела (вершина конуса ориентирована по направлению потока рабочего тела) с углом полураствора образующей γ3. Центральное тело 18 в данном примере выполнено подвижным в осевом направлении для обеспечения регулирования расхода рабочего тела и соответственно мощности струйно-реактивной турбины. Газовый тракт подводящего сопла 12 образован между поверхностью 19 центрального тела 18 и внутренней поверхностью 20 корпуса (обечайки) 17 и состоит из сужающейся по потоку (с уменьшающейся площадью его проходных поперечных сечений) дозвуковой части 21 с минимальным (критическим) сечением 2-2 и расширяющейся по потоку до выходного сечения среза 16 корпуса 17 сверхзвуковой части 22. В соответствии с этим поверхности 21 и 22 выполнены коническими с углами γ4 и γ5 полураствора их образующих соответственно и находятся в соотношении с углом γ3 полураствора образующей центрального тела 18, обеспечивающем сужение газового тракта на его дозвуковой части 21 и его расширение на сверхзвуковой части 22. При этом удовлетворяются условия (Фиг. 4):

γ4>γ0 - для дозвуковой части 21;

γ5<γ0 - для сверхзвуковой части 22,

где γ0 - угол полураствора образующей внешней конической поверхности, соответствующий условию равнопроходности поперечных сечений тракта по его длине при заданном угле γ00 полураствора внутреннего конуса, которое вытекает из равенства нулю производной площади поперечного сечения по длине тракта

,

,

где dx - дифференциал координаты х поперечного сечения тракта;

dS - дифференциал площади S поперечного сечения тракта.

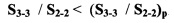

Подводящее сопло 12 выполнено в данном примере с недорасширенной сверхзвуковой частью 22 тракта, то есть геометрическая степень уширения сопла

,

,

где S3-3 - площадь поперечного сечения среза 16 подводящего сопла 12;

S2-2 - площадь минимального (критического) сечения подводящего сопла 12;

(S3-3 / S2-2)p - степень уширения расчетного сопла, когда давление на срезе равно давлению окружающей среды.

При выполнении этого условия давление на срезе 16 больше давления в окружающей среде и дальнейшее расширение сверхзвуковой струи 23 продолжается на центральном теле 18 в осевом зазоре и является внешним.

В таком исполнении подводящее сопло 12 классифицируется как сопло с частично внешним расширением. В некоторых условиях может быть более целесообразным выполнение подводящего сопла 12 с чисто внешним расширением при отсутствии внутренней сверхзвуковой части 22 тракта

.

.

Величина осевого зазора выбрана из условия

,

,

где δmax - максимальная величина осевого зазора, соответствующая касанию внешней поверхности (24) сверхзвуковой струи (23) внутренней кольцевой кромки в сечении 4-4 торцевого входа (6);

R3-3 - радиус поперечного сечения среза (16) подводящего сопла 12;

R4-4 - радиус поперечного сечения 4-4 торцевого входа 6, величина которого меньше радиуса R10-10 максимального поперечного сечения 10-10 расширяющейся сверхзвуковой струи 23;

γ6 - угол полураствора образующей конической поверхности 25, касательной к сходящейся поверхности 20 тракта на выходе из подводящего сопла 12 в поперечном сечении 3-3 его среза 16;

γ7 - угол поворота образующей внешней поверхности 24 струи 23 на кромке среза 16 подводящего сопла 12.

Углы γ1 и γ3 полураствора образующих конических поверхностей заходного участка 13 и центрального тела 18 подводящего сопла 12, соответственно, находятся в соотношении, обеспечивающем равнопроходность газового тракта, образованного между этими поверхностями, что удовлетворяет представленному выражению равнопроходности.

Подводящее сопло 12 и тяговые сопла 10 выполнены с площадями их минимальных (критических) сечений S2-2 и S8-8, соответственно, удовлетворяющих условию:

,

,

где S2-2 - площадь минимального (критического) сечения подводящего сопла (12);

S8-8 - сумма площадей минимальных (критических) сечений всех тяговых сопел (10), каждое из которых сообщено газовым трактом с данным подводящим соплом (12);

σ - коэффициент восстановления полного давления на участке от входа в подводящее сопло 12 (сечение 1-1) до входа в тяговое сопло 10 (сечение 7-7), соответствующий расположению скачка или системы скачков уплотнения (26) на участке от сечения 4-4 торцевого входа (6) до входа в диффузор (14),

,

,

где p07 - полное давление перед тяговым соплом;

p01 - полное давление перед подводящим соплом.

Выполнение тяговых сопел с суммарной площадью их критических сечений в соотношении с площадью критического сечения соответствующего подводящего сопла, удовлетворяющем данному условию, обеспечивает оптимальное расположение скачка уплотнения от места (поперечного сечения) в осевом зазоре перед торцевым входом в тракт вала с наличием небольшой утечки рабочего тела через зазор между скачком и кромкой торцевого входа до минимального сечения перед тракта вала перед диффузором, при котором суммарные потери энергии (полного давления) на скачке уплотнения и гидравлические по длине газового тракта до тягового сопла становятся минимальными (коэффициент восстановления полного давления максимальный), что обуславливает еще большее повышение кпд турбины.

Струйно-реактивная турбина, выполненная согласно изобретению, работает следующим образом.

Рабочее тело (сжатый воздух, пар или газ, получаемый от газогенератора) под давлением подается в подводящее сопло 12 бесконтактного газодинамического уплотнительного подводящего устройства 4. Подводящее сопло 12 выполнено недорасширенным, т.е. статическое давление в струе в сечении 3-3 его среза по корпусу 17 больше давления окружающей среды, поэтому истекающая из сопла 12 сверхзвуковая струя 23 продолжает расширяться в осевом зазоре, имея небольшую начальную сверхзвуковую скорость (1=<λ<1,2…1,5). Коническая сходящаяся поверхность 20 сверхзвукового участка 22 тракта подводящего сопла 12 определяет отрицательный по отношению к оси сопла угол γб наклона касательной к кромке среза (схода) 16 в сечении 3-3 среза корпуса 17, что обуславливает малый угол γ8 поворота относительно оси образующей внешней поверхности 24 струи 23 вокруг кромки схода 16. При этом степень геометрического расширения (увеличение площадей поперечных сечений по длине) струи 23 по ее внешней поверхности 24 является незначительной, т.е. струя 23 получается узконаправленной. Струя 23 расширяется в зазоре между своей внешней поверхностью 24 и конической поверхностью 19 центрального тела 18, т.е. расширение струи вовнутрь также ограничено, что обуславливает малые геометрическую и газодинамическую степени расширения струи в целом до ее входа в газовый тракт ротора 1 (вала 2) и, следовательно, малую сверхзвуковую скорость струи при входе в тракт вала 2. Условиями сверхзвукового запирания тракта вала 2 (осевого канала 5) и минимизации утечек рабочего тела через зазор являются вход струи в тракт вала 2 со сверхзвуковой скоростью и выполнение условия δ<δmax, при котором обеспечивается вход струи по всему ее сечению и исключение утечки рабочего тела непосредственно из струи при превышение площади струи в сечении 4-4 площади S4-4 самого сечения торцевого входа 6, т.е. когда условие (δ<δmax) не выполняется.

Условием исключения эжекторного режима (подсоса окружающей среды) является выполнение площади S4-4 торцевого входа 6 в тракт вала 2 меньше площади S10-10 - теоретическое максимальное сечении первой "бочки" свободно расширяющейся струи (если бы не было тракта вала). Разгон потока до сверхзвуковой скорости на срезе 16 подводящего сопла 12 обеспечивается расширяющимся сверхзвуковым участком тракта сопла 12. Заходной сужающийся участок 13 подводящего устройства 4, расположенный в тракте (в осевом канале 5) вала 2 за торцевым входом 6, образует совместно с конической поверхностью 19 центрального тела 18 равнопроходный участок тракта по его длине, что обеспечивает прекращение расширения и дальнейший разгон сверхзвукового потока после входа струи в тракт вала 2. Это обуславливает малую интенсивность скачка уплотнения 26 и соответственно малые потери энергии (полного давления) на нем. Теоретически наиболее оптимальным является расположение скачка уплотнения 26 сразу в сечение входа струи 23 в участок 13 тракта вала 2, тогда суммарные потери энергии на скачке уплотнения 26 и гидравлические будут минимальными. Место расположения скачка уплотнения 26 определяется, в основном, соотношением площадей критических сечений тягового сопла/сопел 10 и подводящего сопла 12, выполнение которого по условию

обеспечивает расположение скачка уплотнения в осевом зазоре на некотором удалении от торцевого входа 6 (при этом допускается небольшая утечка рабочего тела через зазор между кромкой торцевого входа 6 и скачком уплотнения) до минимального сечения 5-5 заходного участка 13 соответственно. После скачка уплотнения 26 скорость потока становится дозвуковой, которая далее еще более уменьшается посредством диффузора 14, что обуславливает малые гидравлические потери по газовому тракту ротора 2 вплоть до тягового сопла/сопел 10, расположенных на периферии патрубка/патрубков 9 рабочего колеса 3 и тангенциально направленных. В тяговом сопле/соплах 10, которые в данном примере выполнены в виде плоских (щелевых) сверхзвуковых сопел Лаваля, поток разгоняется и выбрасывается наружу тангенциально. При этом происходит прямое преобразование кинетической энергии истекающей струи в реактивную силу тяги и соответственно в крутящий момент на валу 2 ротора 1 струйно-реактивной турбины. Крутящий момент посредством ведущей шестерни 8 передается далее на исполнительный орган (не показано) и совершается механическая работа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОВАЯ ТУРБИНА | 2021 |

|

RU2764946C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКОЙ ЭНЕРГИИ, ОДНОПОТОЧНАЯ И ДВУХПОТОЧНАЯ РЕАКТИВНЫЕ ТУРБИНЫ И ТУРБОРЕАКТИВНАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2673431C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКОЙ ЭНЕРГИИ В ТУРБИНЕ, ТУРБИНА И СЕГНЕРОВО КОЛЕСО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2280168C1 |

| Роторный биротативный газотурбинный двигатель | 2019 |

|

RU2702317C1 |

| Каскадный турбореактивный электрогенератор | 2024 |

|

RU2828945C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2021 |

|

RU2771412C1 |

| РАДИАЛЬНАЯ БИРОТАТИВНАЯ АКТИВНО-РЕАКТИВНАЯ ТУРБИНА (ВАРИАНТЫ) | 2018 |

|

RU2742711C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКОЙ ЭНЕРГИИ И РАДИАЛЬНЫЙ РЕАКТИВНО-РОТОРНЫЙ ДВИГАТЕЛЬ С РОТОРАМИ ПРОТИВОПОЛОЖНОГО ВРАЩЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420661C1 |

| ШУМОГЛУШАЩЕЕ СОПЛО ВОЗДУШНО-РЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2006 |

|

RU2313680C2 |

| Роторный детонационный газотурбинный двигатель и способ детонационного горения в нём | 2020 |

|

RU2745975C1 |

Изобретение относится к турбостроению, а более конкретно к струйно-реактивной турбине (типа Сегнерова колеса), и может быть использовано в качестве силового ведущего элемента в приводах различного назначения. Согласно изобретению подводящее сопло выполнено с аксиально расположенным в его корпусе центральным телом, выходная часть которого выполнена с конусообразной поверхностью, сходящейся по направлению потока рабочего тела, внутренняя поверхность корпуса выполнена на выходе также конусообразной, сходящейся по потоку непосредственно до поперечного сечения среза, причем корпус расположен по отношению к сечению торцевого входа вала с осевым зазором, удовлетворяющим выбранному условию. Снижены потери энергии и тем самым повышен кпд турбины, снижены требования к конструктивно-технологическому ее исполнению, а также повышена ее надежность работы на загрязненном и/или влажном рабочем теле. 5 з.п. ф-лы, 4 ил.

1. Струйно-реактивная турбина, содержащая ротор, выполненный в виде вала по меньшей мере с одним осевым каналом и по меньшей мере с одним рабочим колесом, имеющим на периферии по меньшей мере одно тяговое сопло, сообщенное с торцевым входом осевого канала газовым трактом, и по меньшей мере одно уплотнительное газодинамическое подводящее устройство, выполненное в виде недорасширенного подводящего сопла, установленного соосно валу с осевым зазором между сечением по его срезу и сечением по торцевому входу вала, отличающаяся тем, что подводящее сопло выполнено с аксиально расположенным в его корпусе центральным телом, выходная часть которого выполнена с конусообразной поверхностью, сходящейся по направлению потока рабочего тела, внутренняя поверхность корпуса выполнена на выходе также конусообразной, сходящейся по потоку непосредственно до поперечного сечения среза, причем корпус расположен по отношению к сечению торцевого входа вала с осевым зазором δ, удовлетворяющим условию:

где δmax - максимальная величина осевого зазора, соответствующая касанию внешней поверхности (24) сверхзвуковой струи (23) внутренней кольцевой кромки в сечении 4-4 торцевого входа (6);

R3-3 - радиус поперечного сечения среза подводящего сопла;

R4-4 - радиус поперечного сечения торцевого входа, величина которого меньше радиуса R10-10 максимального поперечного сечения расширяющейся сверхзвуковой струи (23);

γ6 - угол полураствора образующей конической поверхности, касательной к сходящейся поверхности тракта на выходе из подводящего сопла в поперечном сечении его среза;

γ7 - угол поворота образующей внешней поверхности струи на кромке среза подводящего сопла.

2. Струйно-реактивная турбина по п. 1, отличающаяся тем, что центральное тело выполнено подвижным в осевом направлении.

3. Струйно-реактивная турбина по п. 1, отличающаяся тем, что подводящее устройство снабжено расположенным в осевом канале вала за торцевым входом заходным участком, сужающимся по направлению потока до минимального сечения, и диффузором, расположенным за заходным участком по потоку.

4. Струйно-реактивная турбина по п. 3, отличающаяся тем, что заходной участок и диффузор выполнены в виде быстросъемной втулки.

5. Струйно-реактивная турбина по любому из пп. 1-4, отличающаяся тем, что конусообразные поверхности заходного участка и центрального тела совместно образуют участок газового тракта, близкий к равнопроходному по его длине.

6. Струйно-реактивная турбина по любому из пп. 1-4, отличающаяся тем, что тяговые сопла, сообщенные газовым трактом с соответствующим подводящим соплом, выполнены с суммарной площадью S8-8 их минимальных критических сечений в соотношении с площадью S2-2 минимального критического сечения подводящего сопла, удовлетворяющем условию:

где S2-2 - площадь минимального (критического) сечения подводящего сопла;

S8-8 - сумма площадей минимальных (критических) сечений всех тяговых сопел, каждое из которых сообщено газовым трактом с данным подводящим соплом;

σ - коэффициент восстановления полного давления на участке от входа в подводящее сопло до входа в тяговое сопло, соответствующий расположению скачка или системы скачков уплотнения на участке от сечения торцевого входа до входа в диффузор.

| ИММУНОМОДУЛИРУЮЩИЙ ПРЕПАРАТ "ОЛЕТИМ" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2240817C1 |

| РЕАКТИВНАЯ ТУРБИНА | 2004 |

|

RU2287695C2 |

| RU 2062329 C1, 20.06.1996 | |||

| WO 2011107816 A1, 09.09.2011. | |||

Авторы

Даты

2017-03-31—Публикация

2015-06-23—Подача